Łączniki kompensacyjne

10.014P.08

Łącznik kompensacyjny M42x2 do siłownika D250 ISO15552/6431

1 072,50 zł netto

1 319,18 zł brutto

10.014M.08

Łącznik kompensacyjny M36x2 do siłownika D160/200 ISO15552/6431, CNOMO

765,10 zł netto

941,07 zł brutto

10.014L.08

Łącznik kompensacyjny M27x2 do siłownika D125 ISO15552/6431, CNOMO

1 720,00 zł netto

2 115,60 zł brutto

10.014K.08

Łącznik kompensacyjny M20x1,5 do siłownika D80/100 ISO15552/6431, CNOMO

350,00 zł netto

430,50 zł brutto

10.014H.08

Łącznik kompensacyjny M16x1,5 do siłownika D50/63 ISO15552/6431, D80/100 ISO21287, CNOMO

326,00 zł netto

400,98 zł brutto

10.014F.08

Łącznik kompensacyjny M12x1,25 do siłownika D40 ISO15552/6431, D50/63 ISO21287, CNOMO

250,00 zł netto

307,50 zł brutto

10.014E.08

Łącznik kompensacyjny M10x1,25 do siłownika D32 ISO15552/6431, D25 ISO6432, D20/32/40 ISO21287

223,20 zł netto

274,54 zł brutto

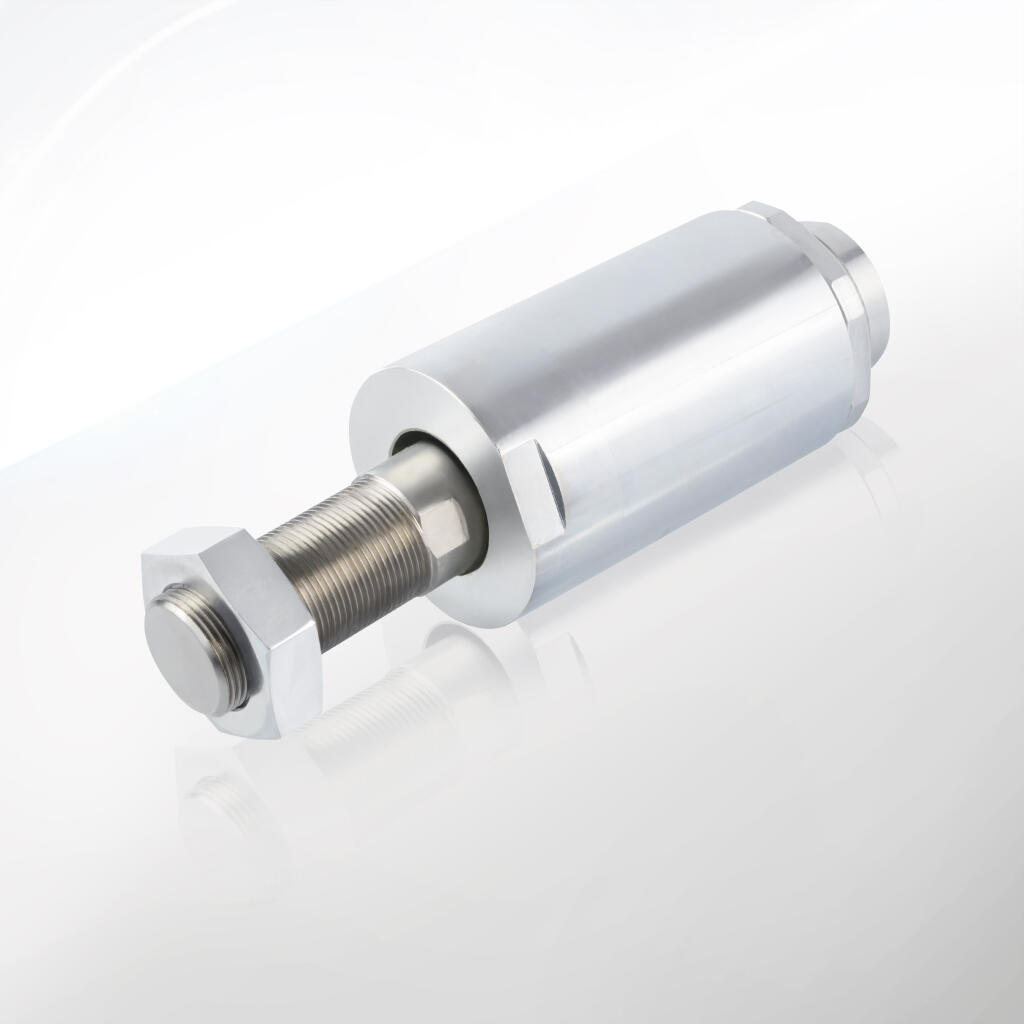

Łączniki kompensacyjne marki CPP PREMA to wyspecjalizowane akcesoria, które odgrywają kluczową rolę w zapewnieniu prawidłowej pracy siłowników pneumatycznych zgodnych z normami ISO 6431, ISO 15552, ISO 6432 oraz ISO 21287. Każdy taki element został zaprojektowany z myślą o kompensowaniu niewielkich odchyłek osiowych i kątowych w układzie, co skutecznie chroni tłoczysko siłownika przed uszkodzeniami, a samą instalację przed niepożądanymi drganiami czy nadmiernym zużyciem uszczelnień. Dzięki zastosowaniu łączników kompensacyjnych użytkownik może w znacznym stopniu wydłużyć żywotność siłownika, zredukować koszty konserwacji oraz zapewnić większą niezawodność pracy w zróżnicowanych warunkach przemysłowych.

Gama łączników kompensacyjnych CPP PREMA obejmuje warianty gwintów M10x1,25, M12x1,25, M16x1,5, M20x1,5, M27x2, M36x2, M42x2, przeznaczone do współpracy z siłownikami o różnych średnicach tłoka, począwszy od D20 czy D25 w normie ISO 21287 i ISO 6432, aż po D250 według ISO 15552 lub ISO 6431. W efekcie każdy, kto poszukuje niezawodnego rozwiązania do kompensacji niewspółosiowości w układach pneumatycznych, może znaleźć w ofercie CPP PREMA idealnie dopasowany łącznik.

Podstawowym zadaniem łącznika kompensacyjnego jest umożliwienie swobodnego ruchu tłoczyska w sytuacjach, gdy nie występuje idealne osiowanie pomiędzy siłownikiem a elementem wykonawczym (np. dźwignią, ramieniem maszyny czy innym mechanizmem). Nawet drobne różnice w geometrii mogą z czasem doprowadzić do przyspieszonego zużycia tłoczyska, prowadnic i uszczelnień. Dzięki zastosowaniu łącznika kompensacyjnego mamy pewność, że siłownik będzie pracował w komfortowych warunkach, z ograniczoną ilością naprężeń poprzecznych.

CPP PREMA to uznana marka, która kładzie nacisk na wysoką jakość wykonania, trwałość materiałów i precyzję procesów produkcyjnych. Łączniki kompensacyjne wychodzące z jej linii produkcyjnych przechodzą rygorystyczne testy wytrzymałościowe, obejmujące próby rozciągania, ściskania czy badania zmęczeniowe. Weryfikacji podlega także odporność antykorozyjna, co jest szczególnie istotne w przemyśle spożywczym, chemicznym bądź farmaceutycznym. W rezultacie te kompaktowe, ale niezwykle istotne elementy stanowią niezawodne ogniwo w całym układzie pneumatycznym.

Oprócz trwałości i precyzji, użytkownicy doceniają modułowość oferty. W zależności od rozmiaru gwintu i wymagań siłownika, można dobrać łącznik kompensacyjny dedykowany do danej średnicy tłoka, przykładowo:

Łącznik kompensacyjny M10x1,25 dla siłownika D32 (ISO 15552/6431), D25 (ISO 6432) czy D20/32/40 (ISO 21287).

Łącznik kompensacyjny M12x1,25 do siłownika D40 (ISO 15552/6431), D50/63 (ISO 21287).

Łącznik kompensacyjny M16x1,5 dla siłownika D50/63 (ISO 15552/6431), D80/100 (ISO 21287).

Łącznik kompensacyjny M20x1,5 dla D80/100 (ISO 15552/6431).

Łącznik kompensacyjny M27x2 do siłownika D125 (ISO 15552/6431).

Łącznik kompensacyjny M36x2 do siłownika D160/D200 (ISO 15552/6431).

Łącznik kompensacyjny M42x2 do siłownika D250 (ISO 15552/6431).

Taka różnorodność pozwala zaspokoić potrzeby szerokiej grupy odbiorców, od niewielkich warsztatów aż po wielkie przedsiębiorstwa produkcyjne. Jedną z charakterystycznych cech łączników kompensacyjnych jest ich wydłużony zakres pracy osiowej – często wynika to z zastosowania łącza umożliwiającego niewielki ruch wzdłużny lub wahadłowy. Dzięki temu możliwe jest zniwelowanie błędów montażowych, które w konwencjonalnych rozwiązaniach mocujących doprowadziłyby do uszkodzeń.

Ważnym atutem, który docenia wielu użytkowników, jest prosty montaż łączników kompensacyjnych. Każdy model dysponuje gwintowanym otworem lub trzpieniem, co przekłada się na łatwość integracji z tłoczyskiem siłownika i elementem odbiorczym (np. ramieniem czy popychaczem). Równie istotna jest kwestia bezpieczeństwa – ograniczone tarcie i elastyczność kompensacyjna minimalizują ryzyko powstawania nadmiernych sił bocznych, mogących skutkować nagłymi awariami.

Właściwe zastosowanie łącznika kompensacyjnego bezpośrednio przekłada się na wydłużenie żywotności całego układu. Mniej tarcia oznacza również mniejsze zużycie energii (sprężonego powietrza), co w dobie coraz wyższych kosztów mediów energetycznych stanowi znaczącą zaletę. Zwiększona niezawodność i ograniczenie ryzyka przestojów produkcyjnych pozwalają także lepiej planować utrzymanie ruchu i kontrolować budżet działu technicznego.

Łączniki kompensacyjne, podobnie jak inne akcesoria do siłowników pneumatycznych, stanowią kluczowy element oferty CPP PREMA w dziedzinie mocowań ISO 6431/15552 D32–D320. Z szerokiej gamy produktów producenta korzystają firmy z branży spożywczej, motoryzacyjnej, farmaceutycznej, chemicznej, a także przedsiębiorstwa zajmujące się budową maszyn. W każdym z tych sektorów rola wysokiej jakości sprzętu jest nieoceniona, bo bezpośrednio wpływa na wydajność i bezpieczeństwo procesów technologicznych.

Dane techniczne łączników kompensacyjnych są kluczowe dla inżynierów, projektantów i służb utrzymania ruchu, które chcą w sposób świadomy i optymalny wybrać odpowiedni model do konkretnych zastosowań. Poznanie szczegółowych parametrów takich elementów pomaga w uniknięciu błędów montażowych oraz awarii wynikających z nadmiernych obciążeń czy nieprawidłowego doboru gwintu. Poniższa sekcja przybliża najważniejsze aspekty dotyczące łączników kompensacyjnych, tak by każdy użytkownik mógł zrozumieć, jakie kryteria wziąć pod uwagę przy zakupie.

Rozmiar gwintu i zgodność z normami

Łączniki kompensacyjne marki CPP PREMA występują w następujących wariantach gwintów:M10x1,25 – do siłowników D32 ISO 15552/6431, D25 ISO 6432, D20/32/40 ISO 21287,

M12x1,25 – do siłownika D40 ISO 15552/6431, D50/63 ISO 21287,

M16x1,5 – do siłownika D50/63 ISO 15552/6431, D80/100 ISO 21287,

M20x1,5 – do siłownika D80/100 ISO 15552/6431,

M27x2 – do siłownika D125 ISO 15552/6431,

M36x2 – do siłownika D160/200 ISO 15552/6431,

M42x2 – do siłownika D250 ISO 15552/6431.

Taka różnorodność pozwala dopasować łącznik do najczęściej spotykanych wielkości siłowników w standardach ISO 6431, ISO 15552, ISO 6432 oraz ISO 21287. Kluczowe jest zweryfikowanie, czy gwint i skok gwintu w tłoczysku siłownika odpowiada gwintowi w łączniku, by uniknąć niszczenia nitek gwintu w procesie montażu.

Zakres kompensacji osiowej i kątowej

Istotną cechą łącznika kompensacyjnego jest możliwość ruchu wzdłużnego (osiowego) i/lub niewielkiego ruchu kątowego, co łącznie pozwala niwelować błędy w osiowaniu. Każdy model ma określony maksymalny skok kompensacji (zwykle kilka milimetrów) i dopuszczalny kąt wychylenia. Zwykle wartości te nie są duże, bo łącznik ma kompensować tylko nieznaczne rozbieżności; jednak nawet niewielki zakres potrafi znacząco chronić siłownik przed niepożądanymi naprężeniami.

W kartach katalogowych CPP PREMA często znajdziemy parametry typu:

AX – odległość całkowita,

CE – kluczowe wymiary łącznika,

L lub LF – długość elementu,

EU, EN – wymiary związane z zakresem wychylenia i mocowaniem.

Dopuszczalne siły rozciągające i ściskające

Ponieważ łącznik kompensacyjny pracuje w linii siły generowanej przez siłownik, musi przenosić podobne obciążenia jak tłoczysko. Producenci określają maksymalne wartości sił rozciągających i ściskających, dla których łącznik pracuje bezpiecznie. Zazwyczaj parametry te są powiązane z maksymalnym ciśnieniem roboczym (np. 10 bar) oraz średnicą tłoka. Należy pamiętać o zachowaniu pewnego zapasu bezpieczeństwa (np. 20–30%), zwłaszcza jeśli siłownik pracuje w aplikacji dynamicznej, z dużą częstotliwością cykli.Materiał i powłoki antykorozyjne

Dane techniczne często zawierają informacje o gatunku stali (węglowej, stopowej, nierdzewnej) użytej do produkcji łącznika. Wersje z powłoką (np. ocynk galwaniczny, ocynk ogniowy czy niklowanie) mają zdefiniowaną grubość i charakterystykę ochronną. Użytkownik powinien zwrócić uwagę, czy dana powłoka jest wystarczająca w środowisku pracy (np. wysoka wilgotność, środki chemiczne, temperatura). Jeżeli w karcie produktu brak jest szczegółowych informacji, warto skonsultować się z działem technicznym.Temperatura pracy

Standardowe łączniki kompensacyjne są projektowane do pracy w temperaturach pokojowych, zwykle od -20°C do +80°C. W aplikacjach wychodzących poza ten zakres (np. chłodnie, piece, procesy wysoko temperaturowe) konieczne może być użycie specjalnych wariantów materiałowych lub smarów odpornych na wysokie temperatury. W dokumentacji często spotyka się wzmiankę o maksymalnej temperaturze dopuszczalnej dla danej powłoki i uszczelek (jeśli takie występują w konstrukcji łącznika).Masa i moment bezwładności

W szybkich aplikacjach, gdzie siłownik wykonuje wiele cykli na minutę, istotne staje się uwzględnienie masy łącznika kompensacyjnego oraz ewentualnych skutków dynamicznych. Przemieszczenie dodatkowej masy wymaga nieco większego nakładu energii, a w skrajnych przypadkach może wpływać na parametry ruchu siłownika. Producenci zwykle podają przybliżoną wagę każdego modelu, co pomaga inżynierom w obliczeniach dynamiki układu.Konstrukcja wewnętrzna i uszczelnienia

Wiele łączników kompensacyjnych ma wbudowany mechanizm pozwalający na niewielki ruch osiowy, np. poprzez kulisty przegub czy system prowadnic. W danych technicznych można znaleźć informacje o tym, czy element wymaga dodatkowego smarowania, jakie uszczelki zastosowano (np. NBR, FKM) i jak często należy przeprowadzać konserwację. Jeśli łącznik ma formę tulei teleskopowej, warto sprawdzić, czy jej konstrukcja zabezpiecza przed wnikaniem pyłu i brudu.Zgodność z wieloma siłownikami

Często w tablicach katalogowych dostrzeżemy, że jeden gwint (np. M10x1,25) może pasować do kilku średnic tłoka (np. D32, D25, D20). Wynika to z faktu, że różne normy (ISO 6432, ISO 21287 itp.) dopuszczają tę samą końcówkę gwintowaną dla odmiennych średnic siłowników. Wybierając łącznik, należy jednak zawsze upewnić się, że nie przekraczamy dopuszczalnych obciążeń. Zbyt mały łącznik w dużym siłowniku D40 mógłby szybko ulec przeciążeniu.Momenty dokręcania

Kluczowym parametrem jest zalecany moment dokręcania, który gwarantuje trwałość gwintu i pewne połączenie. Zbyt słabe dokręcenie może prowadzić do luzowania się łącznika w trakcie pracy, natomiast zbyt mocne – do uszkodzeń gwintu bądź deformacji korpusu łącznika. Dokumentacja techniczna zwykle zawiera rekomendowane wartości momentu dla każdego rozmiaru gwintu, np. M12x1,25 czy M16x1,5.Tolerancje wykonania

Wysoka jakość elementów mechanicznych zależy od precyzji obróbki. Producenci, tacy jak CPP PREMA, stosują nowoczesne centra CNC i kontrolę jakości, co pozwala na zachowanie rygorystycznych tolerancji (np. IT6–IT7). W efekcie użytkownik otrzymuje produkt o minimalnych odchyłkach wymiarowych, co redukuje ryzyko luzów czy tarcia. W danych technicznych nieraz można znaleźć informacje o dokładności wymiarów krytycznych i odchyłkach kształtu (np. cylindryczności).Przystosowanie do aplikacji dynamicznych

W aplikacjach szybkich, gdzie siłownik wykonuje wiele cykli na minutę, warto zwrócić uwagę na wytrzymałość zmęczeniową łącznika. W karcie produktu lub w dokumentacji technicznej często są wzmianki o testach cyklicznych i liczbie cykli, jaką łącznik może wytrzymać przy określonej sile i ciśnieniu. Jeśli producent nie podaje takich danych, można zapytać o nie dział wsparcia technicznego.Kompatybilność z innymi akcesoriami

Łączniki kompensacyjne to nie jedyne akcesoria dostępne w ofercie. Często stosuje się je razem z końcówkami przegubowymi, widełkowymi czy obrotowymi. W dokumentacji może być zawarta informacja, czy dany łącznik można łączyć szeregowo z innymi elementami. W niektórych projektach stosuje się bowiem bardziej złożone systemy mocowań, gdzie łącznik kompensacyjny pełni jedynie jedną z ról.Próby niszczące i certyfikaty

Solidni producenci przeprowadzają także próby niszczące, by sprawdzić maksymalne siły, przy których łącznik ulega uszkodzeniu. Informacje o wynikach takich testów mogą się pojawiać w materiałach promocyjnych lub w dokumentacji. Często łączniki kompensacyjne mogą posiadać certyfikaty jakości (np. ISO 9001), co dodatkowo podnosi zaufanie klientów.Wskaźniki bezpieczeństwa

Aby zapewnić bezpieczną pracę łącznika, należy uwzględnić czynniki bezpieczeństwa (ang. Safety Factor). Niekiedy w danych technicznych pojawia się współczynnik bezpieczeństwa 2:1, 3:1 lub wyższy, wskazujący, że realne obciążenia, przy których element pracuje bezpiecznie, są niższe od wartości granicznych. To szczególnie ważne w instalacjach, gdzie stawką jest brak przestojów czy zagrożenie życia ludzi (np. w branży spożywczej, chemicznej czy motoryzacyjnej).Reakcja na drgania i udary

Niektóre karty katalogowe omawiają temat wpływu drgań i udarów na łącznik kompensacyjny. Gdy aplikacja pracuje w warunkach silnych wstrząsów (np. w maszynach górniczych lub budowlanych), warto sprawdzić, czy producent deklaruje odporność na takie czynniki. Czasem dostępne są modele wzmocnione, przystosowane do bardziej wymagających środowisk.

Dane techniczne łączników kompensacyjnych są kluczowe dla inżynierów, projektantów i służb utrzymania ruchu, które chcą w sposób świadomy i optymalny wybrać odpowiedni model do konkretnych zastosowań. Poznanie szczegółowych parametrów takich elementów pomaga w uniknięciu błędów montażowych oraz awarii wynikających z nadmiernych obciążeń czy nieprawidłowego doboru gwintu. Poniższa sekcja przybliża najważniejsze aspekty dotyczące łączników kompensacyjnych, tak by każdy użytkownik mógł zrozumieć, jakie kryteria wziąć pod uwagę przy zakupie.

Rozmiar gwintu i zgodność z normami

Łączniki kompensacyjne marki CPP PREMA występują w następujących wariantach gwintów:M10x1,25 – do siłowników D32 ISO 15552/6431, D25 ISO 6432, D20/32/40 ISO 21287,

M12x1,25 – do siłownika D40 ISO 15552/6431, D50/63 ISO 21287,

M16x1,5 – do siłownika D50/63 ISO 15552/6431, D80/100 ISO 21287,

M20x1,5 – do siłownika D80/100 ISO 15552/6431,

M27x2 – do siłownika D125 ISO 15552/6431,

M36x2 – do siłownika D160/200 ISO 15552/6431,

M42x2 – do siłownika D250 ISO 15552/6431.

Taka różnorodność pozwala dopasować łącznik do najczęściej spotykanych wielkości siłowników w standardach ISO 6431, ISO 15552, ISO 6432 oraz ISO 21287. Kluczowe jest zweryfikowanie, czy gwint i skok gwintu w tłoczysku siłownika odpowiada gwintowi w łączniku, by uniknąć niszczenia nitek gwintu w procesie montażu.

Zakres kompensacji osiowej i kątowej

Istotną cechą łącznika kompensacyjnego jest możliwość ruchu wzdłużnego (osiowego) i/lub niewielkiego ruchu kątowego, co łącznie pozwala niwelować błędy w osiowaniu. Każdy model ma określony maksymalny skok kompensacji (zwykle kilka milimetrów) i dopuszczalny kąt wychylenia. Zwykle wartości te nie są duże, bo łącznik ma kompensować tylko nieznaczne rozbieżności; jednak nawet niewielki zakres potrafi znacząco chronić siłownik przed niepożądanymi naprężeniami.

W kartach katalogowych CPP PREMA często znajdziemy parametry typu:

AX – odległość całkowita,

CE – kluczowe wymiary łącznika,

L lub LF – długość elementu,

EU, EN – wymiary związane z zakresem wychylenia i mocowaniem.

Dopuszczalne siły rozciągające i ściskające

Ponieważ łącznik kompensacyjny pracuje w linii siły generowanej przez siłownik, musi przenosić podobne obciążenia jak tłoczysko. Producenci określają maksymalne wartości sił rozciągających i ściskających, dla których łącznik pracuje bezpiecznie. Zazwyczaj parametry te są powiązane z maksymalnym ciśnieniem roboczym (np. 10 bar) oraz średnicą tłoka. Należy pamiętać o zachowaniu pewnego zapasu bezpieczeństwa (np. 20–30%), zwłaszcza jeśli siłownik pracuje w aplikacji dynamicznej, z dużą częstotliwością cykli.Materiał i powłoki antykorozyjne

Dane techniczne często zawierają informacje o gatunku stali (węglowej, stopowej, nierdzewnej) użytej do produkcji łącznika. Wersje z powłoką (np. ocynk galwaniczny, ocynk ogniowy czy niklowanie) mają zdefiniowaną grubość i charakterystykę ochronną. Użytkownik powinien zwrócić uwagę, czy dana powłoka jest wystarczająca w środowisku pracy (np. wysoka wilgotność, środki chemiczne, temperatura). Jeżeli w karcie produktu brak jest szczegółowych informacji, warto skonsultować się z działem technicznym.Temperatura pracy

Standardowe łączniki kompensacyjne są projektowane do pracy w temperaturach pokojowych, zwykle od -20°C do +80°C. W aplikacjach wychodzących poza ten zakres (np. chłodnie, piece, procesy wysoko temperaturowe) konieczne może być użycie specjalnych wariantów materiałowych lub smarów odpornych na wysokie temperatury. W dokumentacji często spotyka się wzmiankę o maksymalnej temperaturze dopuszczalnej dla danej powłoki i uszczelek (jeśli takie występują w konstrukcji łącznika).Masa i moment bezwładności

W szybkich aplikacjach, gdzie siłownik wykonuje wiele cykli na minutę, istotne staje się uwzględnienie masy łącznika kompensacyjnego oraz ewentualnych skutków dynamicznych. Przemieszczenie dodatkowej masy wymaga nieco większego nakładu energii, a w skrajnych przypadkach może wpływać na parametry ruchu siłownika. Producenci zwykle podają przybliżoną wagę każdego modelu, co pomaga inżynierom w obliczeniach dynamiki układu.Konstrukcja wewnętrzna i uszczelnienia

Wiele łączników kompensacyjnych ma wbudowany mechanizm pozwalający na niewielki ruch osiowy, np. poprzez kulisty przegub czy system prowadnic. W danych technicznych można znaleźć informacje o tym, czy element wymaga dodatkowego smarowania, jakie uszczelki zastosowano (np. NBR, FKM) i jak często należy przeprowadzać konserwację. Jeśli łącznik ma formę tulei teleskopowej, warto sprawdzić, czy jej konstrukcja zabezpiecza przed wnikaniem pyłu i brudu.Zgodność z wieloma siłownikami

Często w tablicach katalogowych dostrzeżemy, że jeden gwint (np. M10x1,25) może pasować do kilku średnic tłoka (np. D32, D25, D20). Wynika to z faktu, że różne normy (ISO 6432, ISO 21287 itp.) dopuszczają tę samą końcówkę gwintowaną dla odmiennych średnic siłowników. Wybierając łącznik, należy jednak zawsze upewnić się, że nie przekraczamy dopuszczalnych obciążeń. Zbyt mały łącznik w dużym siłowniku D40 mógłby szybko ulec przeciążeniu.Momenty dokręcania

Kluczowym parametrem jest zalecany moment dokręcania, który gwarantuje trwałość gwintu i pewne połączenie. Zbyt słabe dokręcenie może prowadzić do luzowania się łącznika w trakcie pracy, natomiast zbyt mocne – do uszkodzeń gwintu bądź deformacji korpusu łącznika. Dokumentacja techniczna zwykle zawiera rekomendowane wartości momentu dla każdego rozmiaru gwintu, np. M12x1,25 czy M16x1,5.Tolerancje wykonania

Wysoka jakość elementów mechanicznych zależy od precyzji obróbki. Producenci, tacy jak CPP PREMA, stosują nowoczesne centra CNC i kontrolę jakości, co pozwala na zachowanie rygorystycznych tolerancji (np. IT6–IT7). W efekcie użytkownik otrzymuje produkt o minimalnych odchyłkach wymiarowych, co redukuje ryzyko luzów czy tarcia. W danych technicznych nieraz można znaleźć informacje o dokładności wymiarów krytycznych i odchyłkach kształtu (np. cylindryczności).Przystosowanie do aplikacji dynamicznych

W aplikacjach szybkich, gdzie siłownik wykonuje wiele cykli na minutę, warto zwrócić uwagę na wytrzymałość zmęczeniową łącznika. W karcie produktu lub w dokumentacji technicznej często są wzmianki o testach cyklicznych i liczbie cykli, jaką łącznik może wytrzymać przy określonej sile i ciśnieniu. Jeśli producent nie podaje takich danych, można zapytać o nie dział wsparcia technicznego.Kompatybilność z innymi akcesoriami

Łączniki kompensacyjne to nie jedyne akcesoria dostępne w ofercie. Często stosuje się je razem z końcówkami przegubowymi, widełkowymi czy obrotowymi. W dokumentacji może być zawarta informacja, czy dany łącznik można łączyć szeregowo z innymi elementami. W niektórych projektach stosuje się bowiem bardziej złożone systemy mocowań, gdzie łącznik kompensacyjny pełni jedynie jedną z ról.Próby niszczące i certyfikaty

Solidni producenci przeprowadzają także próby niszczące, by sprawdzić maksymalne siły, przy których łącznik ulega uszkodzeniu. Informacje o wynikach takich testów mogą się pojawiać w materiałach promocyjnych lub w dokumentacji. Często łączniki kompensacyjne mogą posiadać certyfikaty jakości (np. ISO 9001), co dodatkowo podnosi zaufanie klientów.Wskaźniki bezpieczeństwa

Aby zapewnić bezpieczną pracę łącznika, należy uwzględnić czynniki bezpieczeństwa (ang. Safety Factor). Niekiedy w danych technicznych pojawia się współczynnik bezpieczeństwa 2:1, 3:1 lub wyższy, wskazujący, że realne obciążenia, przy których element pracuje bezpiecznie, są niższe od wartości granicznych. To szczególnie ważne w instalacjach, gdzie stawką jest brak przestojów czy zagrożenie życia ludzi (np. w branży spożywczej, chemicznej czy motoryzacyjnej).Reakcja na drgania i udary

Niektóre karty katalogowe omawiają temat wpływu drgań i udarów na łącznik kompensacyjny. Gdy aplikacja pracuje w warunkach silnych wstrząsów (np. w maszynach górniczych lub budowlanych), warto sprawdzić, czy producent deklaruje odporność na takie czynniki. Czasem dostępne są modele wzmocnione, przystosowane do bardziej wymagających środowisk.

Dobór odpowiednich materiałów do produkcji łączników kompensacyjnych to fundament ich trwałości, wytrzymałości i odporności na warunki środowiskowe. CPP PREMA dokłada starań, aby wszystkie oferowane rozwiązania spełniały wymagania branżowe, zapewniając jednocześnie atrakcyjny stosunek jakości do ceny. Poniżej prezentujemy najważniejsze aspekty związane z materiałami konstrukcyjnymi, z jakich wykonuje się łączniki kompensacyjne.

Stal węglowa i stal stopowa

Najbardziej klasycznym tworzywem stosowanym w przemyśle maszynowym jest stal węglowa (np. C45) lub jej wersje stopowe (42CrMo4). Ten rodzaj stali cechuje się:Dobrym stosunkiem ceny do wytrzymałości,

Możliwością obróbki cieplnej (hartowanie, odpuszczanie),

Wysoką odpornością na obciążenia dynamiczne, szczególnie w wersji ulepszonej cieplnie.

Łączniki kompensacyjne ze stali węglowej często pokrywa się powłokami antykorozyjnymi, ponieważ sama stal węglowa jest narażona na rdzę w środowisku o podwyższonej wilgotności.

Stal nierdzewna i kwasoodporna

W przemyśle spożywczym, farmaceutycznym czy chemicznym powszechnie stosuje się stale nierdzewne (np. AISI 304, AISI 316). Wersja kwasoodporna (316L) dodatkowo zapewnia lepszą odporność na związki chemiczne, co ma znaczenie tam, gdzie element jest narażony na działanie substancji agresywnych. Korzyści z zastosowania stali nierdzewnej obejmują:Bardzo wysoką odporność na korozję,

Łatwość utrzymania w czystości,

Brak potrzeby stosowania dodatkowych powłok.

Wadą może być wyższa cena w porównaniu ze stalą węglową, jednak przy długim okresie eksploatacji inwestycja ta zazwyczaj szybko się zwraca.

Powłoki ochronne

Gdy łącznik wykonany jest ze stali węglowej, można zdecydować się na różne rodzaje powłok:Ocynk galwaniczny: tworzy cienką, równomierną warstwę cynku, odporną na korozję w standardowych warunkach eksploatacji.

Ocynk ogniowy: powłoka grubszą warstwą cynku, zapewniająca wyższą odporność na korozję, ale o mniej estetycznym wyglądzie.

Fosforanowanie: poprawia własności antykorozyjne i ułatwia przyleganie olejów konserwujących, ale nie zawsze jest wystarczające w środowiskach wysoko wilgotnych.

Niklowanie lub chromowanie: polepsza zarówno odporność na rdzewienie, jak i walory estetyczne, a także może wpłynąć na właściwości ślizgowe elementu.

Wybór powłoki zależy od poziomu agresywności środowiska, budżetu oraz wymagań estetycznych. W branżach, gdzie liczy się higiena (spożywcza, farmaceutyczna), niklowanie może być preferowane ze względu na gładką i łatwą do czyszczenia powierzchnię.

Tworzywa sztuczne i kompozyty (w wkładkach czy elementach pomocniczych)

Choć główny korpus łącznika zazwyczaj powstaje ze stali, niektóre modele mogą zawierać elementy z tworzyw sztucznych (np. PTFE) lub kompozytów. Mogą one pełnić funkcję tulei ślizgowych lub uszczelnień. Takie rozwiązania:Umożliwiają samosmarowanie, zmniejszając tarcie,

Chronią przed wnikaniem kurzu czy wilgoci do wnętrza łącznika,

Mogą wydłużyć okres między przeglądami serwisowymi.

Elementy sprężynujące i tuleje kompensacyjne

W łącznikach kompensacyjnych często stosuje się wewnętrzne elementy sprężynujące, które pozwalają na minimalny ruch wzdłużny. Sprężyny te zwykle wykonuje się ze stali sprężynowej o wysokiej wytrzymałości, np. stal 51CrV4. W kartach katalogowych warto sprawdzić, czy sprężyna jest odpowiednio zabezpieczona przed korozją (np. fosforanowana lub nierdzewna).Obróbka cieplna i CNC

Aby uzyskać optymalną twardość, wytrzymałość na rozciąganie oraz zmęczenie materiału, elementy stalowe są poddawane obróbce cieplnej. Proces hartowania, odpuszczania lub nawęglania pozwala na uzyskanie pożądanej kombinacji twardej warstwy powierzchniowej i plastycznego rdzenia. Następnie kształt łącznika formuje się na centrach obróbczych CNC, gwarantujących wysoką powtarzalność i precyzję wymiarową.

Dzięki temu gotowe produkty CPP PREMA charakteryzują się dokładnymi wymiarami gwintów i powierzchni stykowych. To szczególnie ważne w kontekście minimalizowania luzów, które mogłyby negatywnie wpłynąć na pracę siłownika.

Testy korozyjne i wytrzymałościowe

Wybór materiału nie sprowadza się jedynie do teoretycznej analizy składu chemicznego. Producenci, tacy jak CPP PREMA, przeprowadzają rzeczywiste testy korozyjne (np. w komorze solnej) i próby mechaniczne (rozciąganie, zmęczenie). Wszystko po to, by użytkownik otrzymał produkt sprawdzony w warunkach zbliżonych do panujących na hali produkcyjnej czy w środowisku zewnętrznym.Zasada doboru materiału do aplikacji

Ogólnie rzecz biorąc, im bardziej wymagające środowisko, tym wyższe oczekiwania w stosunku do materiału. Jeśli łącznik ma pracować w normalnej temperaturze pokojowej i umiarkowanej wilgotności, w zupełności wystarcza wersja ze stali węglowej z ocynkiem galwanicznym. W środowisku wilgotnym czy w kontakcie z detergentami lepiej wybrać stal nierdzewną lub cynk ogniowy. Natomiast w aplikacjach silnie chemicznych lub szczególnie narażonych na korozję – najczęściej sięga się po warianty kwasoodporne.Bezpieczeństwo i ochrona środowiska

Współcześnie zwraca się też uwagę na proekologiczny wymiar produkcji. Stal, szczególnie w wersjach możliwych do recyklingu, jest materiałem przyjaznym w obiegu gospodarczym. Dodatkowe powłoki mogą jednak wymagać zaawansowanych procesów galwanicznych, generujących odpady chemiczne. Odpowiedzialni producenci zapewniają neutralizację i recykling tych substancji, by nie szkodziły środowisku.Łączniki kompensacyjne w wersji specjalnej

Istnieją aplikacje, gdzie temperatura przekracza standardowe 80°C czy 100°C, bądź panują skrajne warunki (np. bardzo niskie temperatury w chłodniach). W takich przypadkach konieczne mogą być stopy żaroodporne, stale ferrytyczne o niskiej rozszerzalności czy nawet stopy tytanu (choć to rzadkość w pneumatyce). Warto wówczas skonsultować się z działem technicznym producenta, aby dobrać właściwy wariant materiałowy.Wpływ jakości materiału na koszty eksploatacji

Niektórzy użytkownicy kierują się wyłącznie ceną przy zakupie łączników kompensacyjnych, zapominając o długofalowych konsekwencjach. Tańszy materiał o ograniczonej odporności na korozję może oznaczać częste przerwy w produkcji związane z wymianą skorodowanego elementu, a w efekcie wyższe koszty eksploatacji. Dlatego rozsądny wybór powinien uwzględniać zarówno cenę, jak i spodziewany okres bezawaryjnego użytkowania w konkretnych warunkach.Zalety stali nierdzewnej w perspektywie przemysłu spożywczego i farmaceutycznego

W branżach wymagających sterylności i utrzymania wysokiego poziomu higieny (np. spożywcza, farmaceutyczna), stal nierdzewna jest często jedyną akceptowalną opcją. Jej gładka powierzchnia ułatwia mycie i dezynfekcję, a brak korozji eliminuje ryzyko zanieczyszczeń. Dodatkowo, w przypadku kontaktu z żywnością, stal nierdzewna nie wpływa na smak ani jakość produktu.Przykład: Łącznik kompensacyjny M20x1,5 w środowisku chemicznym

Załóżmy, że potrzebujemy łącznika kompensacyjnego M20x1,5 do siłownika D80, pracującego w warunkach silnej wilgotności i okresowego kontaktu z kwasami. W takiej sytuacji wybór stali węglowej z prostym ocynkiem galwanicznym może nie wystarczyć. Warto zainwestować w stal nierdzewną (AISI 316) lub ewentualnie w dobrą powłokę niklowaną. Choć różnica w cenie będzie zauważalna, unikniemy częstej wymiany i zyskamy pewność bezpieczeństwa pracy.Procesy jakościowe

CPP PREMA zazwyczaj posiada system zarządzania jakością (np. ISO 9001), co zobowiązuje do prowadzenia rejestrów dotyczących partii materiałów, testów, kontroli i atestów hutniczych. Dlatego klient może mieć pewność, że stosowane stopy stali oraz technologie pokrywania powierzchni są standaryzowane i podlegają ciągłemu nadzorowi. Jeśli istnieje potrzeba uzyskania certyfikatu materiałowego, producent najczęściej jest w stanie dostarczyć odpowiednią dokumentację.Wnioski praktyczne

W warunkach normalnych: stal węglowa z ocynkiem galwanicznym (ekonomiczny wybór).

W warunkach wyższej wilgotności: ocynk ogniowy lub niklowanie.

W branżach wrażliwych (spożywcza, farmaceutyczna, chemiczna): stal nierdzewna lub kwasoodporna.

W ekstremach temperaturowych: stopy specjalne, konsultacja z producentem.

Prawidłowy montaż łączników kompensacyjnych ma zasadnicze znaczenie dla bezpieczeństwa oraz długiej i niezawodnej pracy siłownika pneumatycznego. Poniżej prezentujemy szczegółowe wytyczne i wskazówki, które pozwolą inżynierom, technikom oraz służbom utrzymania ruchu na skuteczne i bezproblemowe wprowadzenie tych elementów do układu pneumatycznego.

Przygotowanie narzędzi i stanowiska

Upewnij się, że posiadasz odpowiedni klucz dynamometryczny pozwalający na precyzyjne ustawienie zalecanego momentu dokręcania.

Zgromadź klucze płaskie i nasadowe w rozmiarach pasujących do gwintu łącznika (np. M10, M12, M16).

Wyczyść stanowisko pracy i zapewnij sobie dobre oświetlenie – ułatwi to weryfikację gwintów oraz ograniczy ryzyko zanieczyszczeń dostających się do wnętrza łącznika.

Weryfikacja parametrów układu

Sprawdź w dokumentacji siłownika, czy gwint w tłoczysku odpowiada gwintowi w łączniku kompensacyjnym (np. M10x1,25).

Upewnij się, że przewidywane siły pracy (przy danym ciśnieniu roboczym) nie przekraczają maksymalnych wartości podanych przez producenta łącznika.

Zwróć uwagę na zakres kompensacji – jeśli planujesz skompensować większe odchyłki, sprawdź, czy dany model zapewnia wystarczający luz osiowy lub kątowy.

Spuszczenie ciśnienia z układu

Zanim zaczniesz montować łącznik, wyłącz dopływ sprężonego powietrza i spuść ciśnienie z całego układu pneumatycznego.

Zablokuj zawory i załóż tabliczkę ostrzegawczą „Nie włączać”, by uniknąć przypadkowego uruchomienia linii.

Oczyszczenie gwintu i wstępna kontrola

Dokładnie oczyść gwint w tłoczysku siłownika, usuwając wszelkie opiłki czy smar. Użyj do tego miękkiej szczotki, czyściwa i ewentualnie sprężonego powietrza.

Przyjrzyj się, czy gwint nie jest wytarty lub uszkodzony (zerwane nitki). Jeżeli ma defekty, należy je naprawić przed montażem łącznika (np. za pomocą wkładek gwintowych typu Helicoil).

Sprawdź także gwint łącznika kompensacyjnego – w razie jakichkolwiek zadziorów możesz je delikatnie usunąć pilnikiem iglakowym czy gwintownikiem naprawczym.

Wkręcanie łącznika kompensacyjnego

Nałóż odrobinę smaru lub kleju do gwintów (np. średniej siły), jeśli producent siłownika i łącznika dopuszcza taką praktykę. Klej zapobiega samoistnemu odkręcaniu w aplikacjach wibrujących.

Wkręć łącznik ręcznie, zwracając uwagę na osiowe wprowadzenie gwintu. Pierwsze obroty powinny być wykonywane z wyczuciem, bez użycia narzędzi.

Gdy łącznik zaczyna stawiać opór, użyj klucza dynamometrycznego i dokręcaj do momentu wskazanego w tabeli producenta (dla danego gwintu). Zbyt duży moment może zniszczyć gwint, zaś zbyt mały – spowodować luzowanie się połączenia w trakcie eksploatacji.

Montaż elementu odbiorczego

Po zamontowaniu łącznika w tłoczysku, przychodzi kolej na połączenie łącznika z elementem wykonawczym (np. dźwignią, popychaczem, stołem obrotowym).

W zależności od konstrukcji, możesz mieć do czynienia z gwintem wewnętrznym w łączniku lub z dodatkowym sworzniem. Upewnij się, że wybrana metoda mocowania (śruba, zawleczka, nakrętka) jest kompatybilna z zaleceniami producenta.

Sprawdź, czy zachowana jest wymagana swoboda ruchu kompensacyjnego – łącznik nie może być zablokowany przez kolidujące elementy.

Kontrola osiowości i kątów

Zweryfikuj, czy tłoczysko siłownika pozostało wycentrowane w stosunku do elementu wykonawczego. Jeżeli występuje spora odchyłka, przekraczająca zdolności kompensacyjne łącznika, należy skorygować położenie siłownika lub wsporników.

Sprawdź, czy łącznik nie jest naprężony. Jeśli widać wyraźne ugięcie korpusu łącznika już w stanie spoczynku, oznacza to, że geometria montażu wymaga korekty.

Próbne uruchomienie

Przywróć zasilanie sprężonym powietrzem, stopniowo zwiększając ciśnienie. W trakcie testu obserwuj zachowanie siłownika i łącznika.

Upewnij się, że nie pojawiają się niepokojące odgłosy, wibracje czy szybkie nagrzewanie się elementu. Sprawdź, czy ruch kompensacyjny przebiega płynnie.

Wykonaj kilka cykli pracy siłownika, zwracając uwagę na stabilność mocowania.

Ostateczna regulacja i dokumentacja

Jeśli zauważysz minimalne luzy bądź konieczność lekkiej korekty położenia, wyłącz ponownie zasilanie, dokonaj regulacji i powtórz test.

Zapisz w dokumentacji (np. w karcie przeglądu technicznego) datę montażu, wartości momentu dokręcania i wszelkie uwagi. Taka historia ułatwi utrzymanie ruchu i pozwoli na szybkie odnalezienie źródła problemu w przyszłości.

Konserwacja łącznika

W większości przypadków łączniki kompensacyjne nie wymagają skomplikowanej konserwacji. Jeżeli jednak środowisko jest silnie zapylone, można okresowo czyścić korpus i sprawdzać, czy mechanizmy ruchome (jeśli takie występują) nie są blokowane przez brud.

Przy silnej ekspozycji na wilgoć lub chemikalia warto od czasu do czasu skontrolować stan powłoki antykorozyjnej. Jeżeli zauważysz ubytki w powłoce, rozważ wymianę łącznika, zanim dojdzie do korozji gwintu.

Częste błędy montażowe

Niewłaściwy gwint: mylenie skoku gwintu (np. M10x1,25 zamiast M10x1,0) prowadzi do zniszczenia obydwu elementów.

Przekręcenie lub niedokręcenie: brak klucza dynamometrycznego to najczęstsza przyczyna uszkodzenia gwintu w tłoczysku lub samoistnego luzowania.

Brak kontrolowanego osiowania: zbyt duża odchyłka sprawia, że nawet łącznik kompensacyjny nie pomoże, a siłownik podlega przeciążeniom.

Nieusunięte zanieczyszczenia: brudne gwinty mogą powodować gwałtowny wzrost tarcia i niekontrolowane uszkodzenia.

Demontaż i wymiana

Gdy istnieje potrzeba wymiany łącznika (np. z powodu zużycia, korozji czy zmiany rozmiaru siłownika), postępuj w odwrotnej kolejności do montażu.

Upewnij się, że ciśnienie w układzie jest zerowe.

Odkręcaj łącznik delikatnie, najlepiej za pomocą tego samego klucza dynamometrycznego (jeśli ma funkcję „odkręcania”), by uniknąć gwałtownych zrywów.

Przed wkręceniem nowego elementu ponownie sprawdź stan gwintu w tłoczysku.

Bezpieczeństwo i ergonomia pracy

Pamiętaj, że w układach pneumatycznych może panować ciśnienie o wartości kilku czy kilkunastu barów. Przed montażem zawsze opróżnij linię z powietrza, aby uniknąć ryzyka kontuzji.

Używaj odzieży ochronnej i okularów, zwłaszcza jeśli pracujesz w otoczeniu pyłów, wiórów czy płynów technologicznych.

Zalecenia producenta

Przed przystąpieniem do montażu warto zapoznać się z dokładną instrukcją producenta. Dokumentacja (katalog, karty produktowe) zawiera nie tylko podstawowe informacje o momentach dokręcania czy wymiarach, lecz także wskazówki dotyczące środowisk pracy (temperatury, wilgotności, obecności substancji chemicznych).

Jeśli którykolwiek parametr aplikacji wykracza poza standardowe warunki (np. wyjątkowo wysokie ciśnienie czy specyficzna substancja chemiczna), zalecana jest konsultacja z działem wsparcia technicznego CPP PREMA.

Cykl życia i przeglądy okresowe

W maszynach działających non stop (np. w branży spożywczej czy automotive) warto ustalić harmonogram przeglądów łączników kompensacyjnych – np. co 3–6 miesięcy kontrolować ich stan, dokręcenie oraz ewentualne oznaki korozji.

Im bardziej wymagające środowisko, tym częstsze powinny być inspekcje. Jednak odpowiednio dobrane i zamontowane łączniki przeważnie potrafią funkcjonować bezawaryjnie przez wiele lat.

W tej sekcji odpowiadamy na najczęściej zadawane pytania związane z łącznikami kompensacyjnymi. Celem jest rozwianie wątpliwości zarówno dla osób, które dopiero zaczynają przygodę z pneumatycznymi układami przemysłowymi, jak i dla doświadczonych inżynierów poszukujących dodatkowych informacji lub wskazówek optymalizacyjnych.

Czym różni się łącznik kompensacyjny od zwykłej końcówki tłoczyska?

Zwykła końcówka tłoczyska (np. widełkowa, przegubowa czy prosta) nie zapewnia ruchu kompensacyjnego wzdłuż osi ani swobody kompensacji kątowej w takim zakresie, jak łącznik kompensacyjny. Łącznik został stworzony specjalnie po to, by niwelować skutki niewspółosiowości i błędów montażowych, dzięki czemu siłownik nie ulega przeciążeniom poprzecznym.Czy łącznik kompensacyjny zastąpi przegub kulowy?

Oba rozwiązania pełnią nieco inne funkcje. Przegub kulowy daje większy zakres wychyleń kątowych, natomiast łącznik kompensacyjny przejmuje także ruch osiowy (wzdłużny). W niektórych aplikacjach można rozważyć użycie obu elementów, jeśli potrzebna jest równocześnie duża swoboda kątowa i pewien zakres kompensacji wzdłużnej.Jak dobrać odpowiedni rozmiar łącznika do konkretnego siłownika?

Najprostszy sposób to sprawdzenie w dokumentacji siłownika, jaki gwint znajduje się w tłoczysku (np. M16x1,5). Następnie należy zweryfikować w katalogu producenta łącznika, czy oferuje on wariant M16x1,5 przystosowany do siłownika o danej średnicy (np. D50/63). Trzeba też upewnić się, że maksymalna siła w układzie nie przekracza dopuszczalnej dla wybranego łącznika.Czy mogę użyć łącznika kompensacyjnego do siłownika hydraulicznego?

Łączniki kompensacyjne są projektowane głównie z myślą o siłownikach pneumatycznych, gdzie ciśnienia robocze zwykle nie przekraczają 10–16 bar. Hydraulika pracuje przy znacznie wyższych ciśnieniach (nawet kilkaset bar), co może przekroczyć wytrzymałość łącznika. W razie wątpliwości skonsultuj się z producentem lub rozważ dedykowane rozwiązania do układów hydraulicznych.Jak często należy wykonywać przeglądy łączników kompensacyjnych?

To zależy od intensywności eksploatacji i środowiska pracy. W większości standardowych aplikacji przemysłowych wystarczy sprawdzać stan łącznika co 3–6 miesięcy. W warunkach ekstremalnych (wysoka wilgotność, agresywne chemikalia, duże obciążenia cykliczne) warto skrócić ten interwał do 1–2 miesięcy.Co robić, gdy łącznik ulegnie korozji?

Jeśli korozja jest powierzchniowa i nie wpłynęła na właściwości mechaniczne, można oczyścić i zabezpieczyć powłokę. Jednak w przypadku głębokich wżerów zagrażających integralności materiału, należy rozważyć wymianę łącznika, by nie ryzykować awarii w trakcie pracy. Profilaktycznie można też rozważyć wybór lepszej powłoki antykorozyjnej lub wersji nierdzewnej przy kolejnym zakupie.Czy łącznik kompensacyjny ma ograniczoną żywotność?

Jak każdy element mechaniczny, łącznik podlega zużyciu zmęczeniowemu. Jednak przy właściwym doborze i montażu, oraz przy zachowaniu warunków pracy w granicach norm (ciśnienie, temperatura, wilgotność), łączniki potrafią służyć wiele lat bez widocznych oznak uszkodzeń. Szybsze zużycie może wynikać z nadmiernych sił poprzecznych lub przekroczenia maksymalnych obciążeń cyklicznych.Czy warto stosować smar do gwintu w trakcie montażu?

Delikatne nasmarowanie gwintu (np. smarem miedziowym lub pastą antyzatarciową) często pomaga w uzyskaniu precyzyjnego momentu dokręcania i zapobiega „zacięciom”. W aplikacjach o dużych wibracjach można wybrać klej do gwintów o średniej sile wiązania, aby uniknąć poluzowania. Zawsze jednak trzeba sprawdzić zalecenia producenta siłownika i łącznika, gdyż w rzadkich przypadkach nadmiar smaru może powodować rozszczelnienie w strefie uszczelnień.Czym grozi zbyt duża kompensacja osiowa?

Jeśli odchyłka w montażu przekracza zdolność kompensacyjną łącznika, element będzie pracował na granicy swoich możliwości. Może to skutkować nadmiernym ścieraniem się wnętrza łącznika, a w skrajnych przypadkach – pęknięciem. Dlatego tak ważne jest, by już na etapie projektowania sprawdzić, czy przewidywane błędy montażu mieszczą się w dopuszczalnym zakresie.Czy łączniki kompensacyjne mogą przenosić moment obrotowy?

Zazwyczaj projektuje się je do przenoszenia sił wzdłużnych (rozciąganie, ściskanie) i niewielkich sił bocznych. Nie są dedykowane do przenoszenia dużych momentów obrotowych. Jeżeli aplikacja wymaga przekazywania momentu skrętnego, należy wybrać łącznik lub sprzęgło przeznaczone specjalnie do tego celu.Czy w razie wątpliwości mogę liczyć na wsparcie techniczne CPP PREMA?

Tak. Większość renomowanych producentów, w tym CPP PREMA, udziela konsultacji technicznych, pomagając w doborze właściwego modelu, doradza co do powłok i materiałów, a także odpowiada na pytania o nietypowe warunki eksploatacji. Skorzystanie z takiej pomocy może zaoszczędzić wiele problemów na późniejszym etapie użytkowania.Jak sprawdzić, czy łącznik kompensacyjny jest uszkodzony, jeśli nie widać rdzy ani pęknięć?

Często pierwszym sygnałem jest zwiększony luz w obrębie łącznika lub niepokojące drgania podczas pracy siłownika. Można też zauważyć problemy z powtarzalnością ruchu (np. siłownik nie wraca do dokładnie tej samej pozycji). W takiej sytuacji warto zdemontować łącznik i przyjrzeć się jego wewnętrznym częściom – np. sprężynie, tulejom ślizgowym – szukając śladów zużycia lub odkształceń.Czy można zwiększyć zakres kompensacji, łącząc dwa łączniki kompensacyjne w szereg?

W teorii jest to możliwe, lecz w praktyce rzadko stosowane. Połączenie dwóch łączników kompensacyjnych może wprowadzić dodatkowe luzy i zwiększyć podatność układu na drgania. Zamiast tego lepiej wybrać pojedynczy łącznik o odpowiednim zakresie kompensacji lub przemyśleć zmianę konstrukcji, by nie potrzebować tak dużego luzu montażowego.Jak postępować, gdy układ pracuje w temperaturze poniżej -20°C?

Standardowe łączniki mogą mieć trudności w zachowaniu elastyczności powłok i smarów przy tak niskiej temperaturze. Konieczny jest wybór materiałów i uszczelnień przystosowanych do niskich temperatur. Warto upewnić się, że producent potwierdza takie zastosowanie – np. przez testy w komorach niskotemperaturowych. Dodatkowo należy stosować oleje i smary syntetyczne, niegęstniejące zbytnio przy ujemnych temperaturach.Czy każdy łącznik kompensacyjny nadaje się do kontaktu z żywnością?

Nie. Aby element był dopuszczony do kontaktu z żywnością, musi spełniać konkretne normy i być wykonany z materiałów uznanych za bezpieczne (np. stal nierdzewna AISI 316, czasem także specjalne uszczelnienia dopuszczone przez FDA). Jeśli w specyfikacji nie ma takiej wzmianki, trzeba skonsultować się z producentem i wybrać wariant przeznaczony do tego typu aplikacji.Jakie są zalety stosowania łączników kompensacyjnych w maszynach pakujących?

W maszynach pakujących i etykietujących, gdzie mamy do czynienia z intensywnym ruchem, liczy się duża powtarzalność i brak przestojów spowodowanych awarią siłownika. Łącznik kompensacyjny przejmuje część drgań i odchyłek, chroniąc tłoczysko przed nadmiernymi siłami bocznymi. Dzięki temu ruch jest płynniejszy, a ryzyko zacięć czy deformacji opakowań maleje.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści