Kategorie

- Siłowniki Pneumatyczne

- Elektrozawory i zawory pneumatyczne rozdzielające

- Przygotowanie Sprężonego Powietrza

- Łączniki rur i przewodów

- Armatura gwintowana

- Przewody pneumatyczne

- Zawory funkcyjne, dławiące, zwrotne

- Zawory kulowe i armatura przemysłowa

- Szybkozłącza, króćce, złącza do węży

- Elektrozawory membranowe i zawory do różnych mediów

- Kompresory śrubowe i tłokowe

- Osuszacze, uzdatnianie powietrza

- Manometry

- Narzędzia pneumatyczne

- Zawory bezpieczeństwa

- Hydraulika siłowa

- Wyprzedaż

Lista podgrup: Siłowniki Pneumatyczne

Akcesoria i mocowania do siłowników pneumatycznych

Siłowniki ISO15552 / ISO6431

Siłowniki do pracy w trudnych warunkach D32-D320 ISO15552 / ISO6431

Minisiłowniki okrągłe ISO 6432 D12 - D25

Siłowniki kompaktowe D16 - D100 ISO 21287

Siłowniki dociskowe D16 - D100

Siłowniki okrągle D32

Siłowniki okrągłe D32 - D100

Siłowniki Wahadłowe D32-D125

Siłowniki CNOMO szpilkowe D32-D200

Siłowniki beztłoczyskowe

Siłowniki dociskowe okrągłe do piły D25 - D32

Akcesoria i mocowania do siłowników pneumatycznych

Siłowniki ISO15552 / ISO6431

Siłowniki do pracy w trudnych warunkach D32-D320 ISO15552 / ISO6431

Minisiłowniki okrągłe ISO 6432 D12 - D25

Siłowniki kompaktowe D16 - D100 ISO 21287

Siłowniki dociskowe D16 - D100

Siłowniki okrągle D32

Siłowniki okrągłe D32 - D100

Siłowniki Wahadłowe D32-D125

Siłowniki CNOMO szpilkowe D32-D200

Siłowniki beztłoczyskowe

Siłowniki dociskowe okrągłe do piły D25 - D32

Siłowniki Pneumatyczne

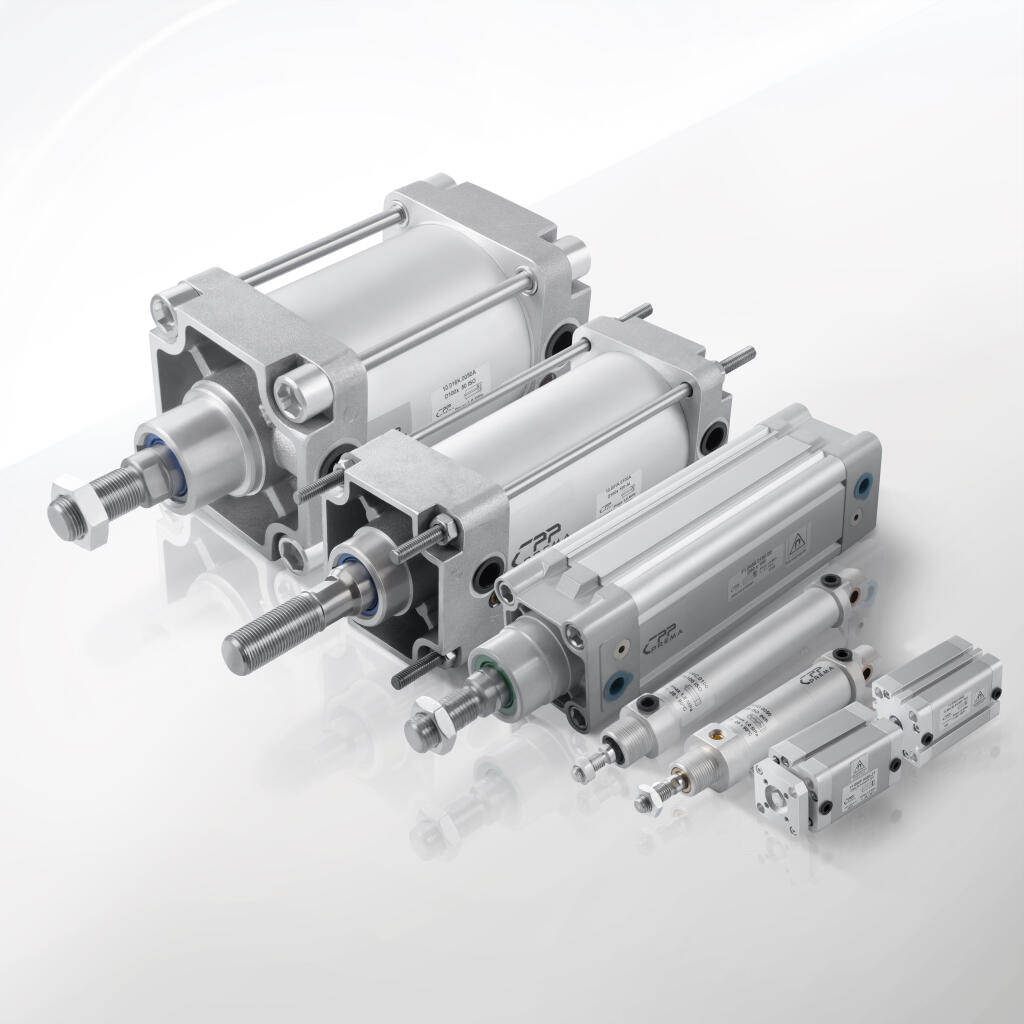

Siłowniki pneumatyczne CPP PREMA to zaawansowane elementy wykonawcze stosowane w układach automatyki przemysłowej, służące do przetwarzania energii sprężonego powietrza na precyzyjny ruch mechaniczny (najczęściej liniowy). Oferta CPP PREMA obejmuje pełne spektrum rozwiązań zgodnych z międzynarodowymi normami pneumatycznymi, dzięki czemu produkty te są wymienne z wyrobami innych producentów spełniających te same standardy. W portfolio znajdują się m.in. standardowe siłowniki zgodne z ISO 15552 (dawniej ISO 6431), kompaktowe siłowniki ISO 21287, minisiłowniki okrągłe ISO 6432, siłowniki CNOMO (francuski standard przemysłowy), a także rozwiązania specjalne: siłowniki do pracy w trudnych warunkach, siłowniki dociskowe (zaciskowe), siłowniki beztłoczyskowe oraz różne warianty konstrukcyjne (np. z prowadzeniem, z podwójnym tłoczyskiem czy typu wahadłowego). Uzupełnienie oferty stanowią akcesoria i mocowania do siłowników pneumatycznych – od uchwytów montażowych, przez czujniki położenia, po zestawy naprawcze do regeneracji urządzeń.

Siłowniki liniowe CPP PREMA występują zarówno w wersji dwustronnego działania (double-acting), gdzie tłok wykonuje ruch w obu kierunkach pod wpływem sprężonego powietrza, jak i jednostronnego działania (single-acting) – np. w siłownikach dociskowych z wbudowaną sprężyną, które wykonują pracę w jednym kierunku, a wracają do pozycji wyjściowej samoczynnie sprężyną. Standardem dla większości modeli są wbudowane magnesy w tłokach do współpracy z czujnikami położenia, a także amortyzacja pneumatyczna (regulowane tłumienie) na końcach skoku, pozwalająca płynnie wyhamować ruch tłoka. CPP PREMA jako producent z ponad czterdziestoletnim doświadczeniem kładzie nacisk na zgodność z normami wymiarowymi – siłowniki ISO 15552 (profilowe i z cięgnami/tie-rod) oferowane są w średnicach od D32 do D320 mm zgodnie z VDMA 24562, minisiłowniki ISO 6432 w średnicach D12–D25 mm, zaś siłowniki kompaktowe ISO 21287 w zakresach D16–D100 mm. Wersje CNOMO (seria SCN) obejmują typowe dla tej normy średnice od D32 do D200 mm, zapewniając ujednolicone wymiary montażowe preferowane m.in. w przemyśle motoryzacyjnym Francji i Włoch.

W ramach oferty wyróżnić można kilka rodzin konstrukcyjnych: siłowniki z tuleją profilową (np. seria FORTIS, o gładkim aluminiowym profilu z rowkami pod czujniki, dostępna w średnicach D32–D125), siłowniki szpilkowe (z cięgłami) – tradycyjne siłowniki z widocznymi tie-rodami, np. seria SSI (zakres D32–D320), a także siłowniki z tuleją kształtową (seria STK, D32–D100), łączące cechy profilu i klasycznych rozwiązań. Minisiłowniki dzielą się na typowe micro-cylindry ISO 6432 (seria SMI, D12–D25) oraz nieco większe, legacy okrągłe minisiłowniki D32 (seria STD). W grupie rozwiązań specjalnych CPP PREMA oferuje siłowniki do pracy w trudnych warunkach – wzmocnione cylindry przystosowane do zapylenia, wilgoci, wysokich i niskich temperatur oraz intensywnych cykli pracy. Charakteryzują się one m.in. dodatkowymi zgarniaczami zanieczyszczeń na tłoczysku oraz uszczelnieniami o zwiększonej odporności. Dostępne są również siłowniki dociskowe (seria SDK) w średnicach D16–D100, zapewniające dużą siłę na krótkim skoku – często stosowane do mocowania detali i zaciskania (np. w przyrządach obróbczych). Siłowniki wahadłowe (seria SWH) to napędy generujące ruch obrotowy w ograniczonym zakresie (oscylację), dostępne w rozmiarach odpowiadających średnicom D32–D125 – idealne do np. uchwytów obrotowych czy klap przełączających. Ponadto oferta obejmuje siłowniki z prowadzeniem i tłoczyskiem antyobrotowym (np. z podwójnym tłoczyskiem – seria SPT D32–D100 – lub kompaktowe z wbudowanymi prowadnicami – seria SKY D32–D63), przeznaczone do przenoszenia momentów i obciążeń bocznych bez zewnętrznych układów prowadzących. Siłowniki beztłoczyskowe (rodzina ZF, ZK, ZS i inne) cechują się brakiem wystającego tłoczyska – tłok porusza się wewnątrz zamkniętego profilu, a ruch przenoszony jest na zewnętrzny wózek jezdny. Takie rozwiązanie znacząco skraca całkowitą długość napędu przy dużych skokach i eliminuje ryzyko ugięcia tłoczyska, co jest kluczowe np. w długich osiach przesuwu. Dla branży wymagających specjalnych materiałów dostępne są wersje nierdzewne (np. seria SPS dla przemysłu spożywczego, wykonana ze stali AISI 304/316 w zakresie D63–D100), odporne na korozję i łatwe w czyszczeniu.

Na kompleksową ofertę Siłowników Pneumatycznych CPP PREMA składają się zatem znormalizowane cylindry wszystkich najważniejszych typów, wspierane przez kompatybilne akcesoria montażowe. Firma zapewnia pełną dokumentację techniczną (karty katalogowe, modele CAD 2D/3D, schematy) oraz wsparcie inżynierskie w doborze odpowiedniego napędu. Wszystkie produkty wytwarzane są zgodnie z systemem jakości ISO 9001:2015 i oznaczone znakiem CE, co gwarantuje powtarzalność parametrów oraz bezpieczeństwo użytkowania. Dzięki temu siłowniki CPP PREMA zyskały zaufanie projektantów i służb utrzymania ruchu w wielu gałęziach przemysłu, stanowiąc niezawodne napędy pneumatyczne pierwszego wyboru w wymagających zastosowaniach.

Siłowniki pneumatyczne znajdują zastosowanie we wszystkich sektorach przemysłu, gdzie wymagana jest automatyzacja ruchu liniowego lub obrotowego przy użyciu sprężonego powietrza. Wszechstronność oferty CPP PREMA sprawia, że odpowiedni model siłownika można dobrać do praktycznie każdej aplikacji – od precyzyjnych zadań w elektronice, po ciężkie prace w hutnictwie. Poniżej przedstawiono kluczowe obszary zastosowań z uwzględnieniem poszczególnych rodzin produktowych:

Przemysł maszynowy i automatyka montażowa: Standardowe siłowniki ISO 15552 (profile FORTIS i szpilkowe SSI) są szeroko wykorzystywane w liniach produkcyjnych do napędu mechanizmów transportujących, pozycjonujących i montażowych. Przykładowo, w zautomatyzowanych liniach montażowych siłowniki D32–D100 odpowiadają za ruchy typu pick-and-place, dociskanie elementów czy indeksowanie podzespołów na stanowiskach montażowych. Minisiłowniki ISO 6432 (D12–D25) sprawdzają się w aplikacjach o ograniczonej przestrzeni – np. w manipulowaniu drobnymi komponentami elektronicznymi lub w mechanizmach pomocniczych urządzeń pakujących. Dzięki swoim niewielkim wymiarom mieszczą się w kompaktowych maszynach, zapewniając precyzję ruchu przy małych siłach.

Przemysł motoryzacyjny i robotyka: W fabrykach automotive cenione są siłowniki zgodne z normą CNOMO (D32–D200), ponieważ standard ten ujednolica wymiary montażowe pod preferencje europejskich koncernów samochodowych. Siłowniki CNOMO serii SCN są często stosowane w zrobotyzowanych celach spawalniczych i montażowych – służą np. do pozycjonowania elementów karoserii, zaciskania części podczas spawania czy obsługi narzędzi na manipulatorskich ramionach. Ich konstrukcja szpilkowa umożliwia łatwą identyfikację i szybką wymianę w razie awarii, co minimalizuje przestoje linii produkcyjnej. W robotyce i systemach manipulacyjnych wykorzystuje się również siłowniki beztłoczyskowe jako osie liniowe robotów kartezjańskich – np. jako oś X/Y do szybkiego przemieszczania chwytaka. Brak wystającego tłoczyska pozwala oszczędzić miejsce i zredukować masę ruchomą, co bywa kluczowe w robotach o wysokiej dynamice ruchu. Dla przenoszenia elementów o większej masie stosuje się wzmocnione wersje beztłoczyskowe (serie z dodatkowym prowadzeniem wózka, np. ZK lub ZKS), zdolne przenosić duże obciążenia boczne przy zachowaniu płynności posuwu.

Przemysł spożywczy, farmaceutyczny i chemiczny: Aplikacje w tych branżach często wymagają komponentów odpornych na korozję oraz łatwych do utrzymania w czystości. Siłowniki nierdzewne (np. seria SPS) znajdują zastosowanie przy napędzie mechanizmów napełniających, dozujących i pakujących żywność oraz leki. Wykonane ze stali kwasoodpornej AISI 316 i wyposażone w uszczelnienia obojętne (np. PTFE, Viton) mogą pracować w kontakcie z chemikaliami i w środowisku o wysokiej higienie (linie rozlewnicze, pakowanie mięsa, produkcja farmaceutyków). Z kolei siłowniki kompaktowe ISO 21287 (D16–D100) dzięki swoim małym wymiarom są idealne do zabudowy w maszynach przetwórstwa spożywczego – np. w automatycznych krajalnicach, nalewarkach czy etykieciarkach – gdzie przestrzeń jest ograniczona, a wymagane są krótkie, szybkie ruchy. Compacty są również preferowane w układach pneumatycznych szaf sterowniczych czy urządzeniach laboratoryjnych, w których liczy się każdy centymetr.

Przemysł drzewny, obróbka metali i ciężkie warunki pracy: W tartakach, hutach i kopalniach powszechnie stosuje się siłowniki do pracy w trudnych warunkach (wzmocnione ISO 15552). W środowiskach o wysokim zapyleniu, obecności opiłków czy agresywnych czynników (jak pył cementowy, węglowy, chłodziwa) specjalne siłowniki CPP PREMA z dodatkowymi zgarniaczami zabezpieczają przed wnikaniem zanieczyszczeń do wnętrza cylindra. Przykładowo w zakładach betoniarskich cylindry te obsługują otwieranie klap dozowników kruszywa i napęd wibratorów przesiewających – ich wzmocnione uszczelnienia i anodowane powierzchnie radzą sobie z abrazją powodowaną przez cement i piasek. W przemyśle drzewnym siłowniki o zwiększonej odporności montuje się w maszynach do cięcia i obróbki drewna – np. do sterowania dociskami materiału (kłód, desek) na traku czy w prasie do wiórów. Siłowniki dociskowe okrągłe do piły (D25–D32) to szczególny typ napędów używanych właśnie w pilarkach taśmowych i tarczowych – służą one do szybkiego unieruchomienia ciętego materiału. Zwykle działają jednostronnie (sprężyna odciągająca) i mają krótki skok rzędu kilkudziesięciu milimetrów, ale generują znaczną siłę docisku przy ciśnieniu 6–8 bar, co gwarantuje stabilność obrabianego elementu podczas cięcia. Ich solidna, okrągła obudowa zapewnia odporność na uderzenia i wibracje występujące w trakcie pracy piły.

Transport materiałów i magazynowanie: W automatycznych systemach transportowych i magazynach stosuje się zarówno standardowe siłowniki tłoczyskowe, jak i beztłoczyskowe – zależnie od wymagań aplikacji. Długie linie sortujące paczki czy produkty często korzystają z siłowników beztłoczyskowych o dużych długościach skoku (nawet powyżej 2–3 m), które napędzają popychacze na taśmociągach lub windy pionowe. Brak tłoczyska eliminuje potrzebę dodatkowej przestrzeni na wysuw, dzięki czemu takie napędy mogą pracować w wąskich korytarzach między regałami. Z kolei w siłownikach tłoczyskowych ISO 15552 wyposażonych w czujniki położenia łatwo zrealizować precyzyjne pozycjonowanie na stanowiskach odkładczych i sortujących – np. w podajnikach i odbierakach magazynów automatycznych. Siłowniki wahadłowe (obrotowe) stosuje się natomiast w mechanizmach zmiany kierunku przepływu na taśmociągach, do uchylania ramion przekierowujących paczki czy otwierania klap grawitacyjnych w zsypach.

Hydraulika siłowa i urządzenia mobilne (zastępcze zastosowania pneumatyki): W pewnych przypadkach siłowniki pneumatyczne bywają używane tam, gdzie klasycznie stosuje się hydrauliczne – np. w maszynach rolniczych lub pojazdach specjalnych, do lżejszych zadań wymagających kilkuset kilogramów siły. Dzięki pracy w zakresie do 10 bar mogą one generować znaczne siły (np. cylinder D320 przy 6 bar to ok. 48000 N siły), wystarczające do wielu zastosowań. Ich przewagą jest czystość medium roboczego (brak wycieków oleju) i łatwa dostępność sprężonego powietrza. W urządzeniach mobilnych (podnośniki, zaciski transportowe) doceniana jest też ich prostota obsługi i bezpieczeństwo – w razie uszkodzenia przewodu sprężone powietrze ulotni się do atmosfery bez ryzyka skażenia otoczenia.

Podsumowując, siłowniki pneumatyczne CPP PREMA są obecne wszędzie tam, gdzie wymagany jest niezawodny i powtarzalny napęd liniowy lub obrotowy w układach automatyki. Szeroka gama typów i rozmiarów pozwala sprostać potrzebom inżynierów mechaników, automatyków i projektantów maszyn w różnych sektorach – od precyzyjnej automatyki po surowe warunki przemysłowe. Dzięki modułowości systemu montażowego i kompatybilności ze standardami międzynarodowymi, siłowniki te można łatwo integrować w istniejących maszynach, modernizować stanowiska pracy czy budować od podstaw nowe, wydajne układy pneumatyczne.

Dane techniczne siłowników pneumatycznych CPP PREMA obejmują szereg parametrów, które pozwalają dobrać optymalne rozwiązanie do danej aplikacji. Poniżej przedstawiono kluczowe specyfikacje techniczne, takie jak wymiary, zakresy pracy i opcje konstrukcyjne dla różnych rodzin siłowników:

Średnice tłoka (zakresy wymiarowe): Siłowniki CPP PREMA dostępne są w wielu średnicach nominalnych, co przekłada się na zróżnicowane siły generowane przez napęd. Standardowe siłowniki ISO 15552 występują w średnicach od D32 mm do D320 mm. W praktyce najpopularniejsze rozmiary to D32, D40, D50, D63, D80, D100, D125, a w serii ciężkiej także D160, D200, D250 i D320. Siłowniki kompaktowe ISO 21287 obejmują zakres D16 – D100, przy czym mniejsze średnice (D16, D20, D25) wybierane są do urządzeń o ograniczonej przestrzeni, średnice średnie (D32–D63) to uniwersalne rozmiary w automatyce (np. linie pakujące, maszyny montażowe), zaś największe (D80, D100) radzą sobie z napędem cięższych elementów. Minisiłowniki ISO 6432 zgodnie z normą występują zwykle w średnicach D8, D10, D12, D16, D20, D25 (CPP PREMA oferuje D12–D25 jako standard), natomiast seria minisiłowników STD D32 uzupełnia tę lukę jako mały cylinder o większej średnicy tłoka (dla nieco wyższych sił). Siłowniki CNOMO pokrywają zakres D32–D200 (w praktyce często od D40 wzwyż zgodnie z normą francuską). Siłowniki dociskowe dostępne są w średnicach D16–D100 (cylindry zaciskowe prostokątne) oraz w odmianie okrągłej do pił zwykle ok. D25–D40 (np. D25, D32, D40). Siłowniki beztłoczyskowe definiuje się również poprzez średnicę odpowiadającą przekrojowi tłoka wewnętrznego (typowe wartości to ~16 mm dla małych wózków, 25 mm, 32 mm, 40 mm, 63 mm, 80 mm dla największych). Dostępność tak szerokiego wachlarza średnic pozwala precyzyjnie dobrać siłownik pod wymagany zakres sił – pamiętając, że siła teoretyczna siłownika (ciągnąca/pchająca) to iloczyn pola przekroju tłoka i ciśnienia zasilania (np. dla D50 ~1963 mm² powierzchni, co przy 6 bar daje ok. 11,8 kN siły).

Długości skoku: Każda seria siłowników posiada standardowe zakresy dostępnych skoków tłoka. W siłownikach ISO 15552 typowe skoki to: 25, 50, 80, 100, 125, 160, 200, 250, 300, 320, 400, 500 mm (zależnie od średnicy). Producent realizuje również skoki niestandardowe na zamówienie – cylindry tłoczyskowe mogą osiągać skoki nawet 1000 mm i więcej (w praktyce często do ~2000 mm przy zachowaniu odpowiedniej prowadnicy zapobiegającej ugięciu tłoczyska). Minisiłowniki ISO 6432 zazwyczaj dostępne są ze skokami od kilku mm (np. 5, 10) do około 200–300 mm w największych mikro rozmiarach. Siłowniki kompaktowe charakteryzują się krótkimi skokami względem średnicy – standard to najczęściej 5, 10, 15, 20, 25, 50, 75, 100 mm (D100), przy czym zachowanie krótkiej zabudowy przy większym skoku wymaga kompensacji konstrukcyjnej (stąd skoki >100 mm w kompaktach to rzadkość). Siłowniki dociskowe mają typowo skoki w zakresie ok. 10–50 mm (w zależności od potrzeb docisku). Z kolei siłowniki beztłoczyskowe projektowane są do relatywnie długich skoków – standardem są skoki co 100 mm w przedziale od ~100 mm do nawet 6000 mm (6 m) w największych modelach. Przy bardzo długich skokach beztłoczyskowców, producent zaleca stosowanie dodatkowych podpór pośrednich zapobiegających ugięciu profilu i utrzymujących prawidłowe współosiowe prowadzenie wózka jezdnego.

Ciśnienie robocze: Standardowe cylindry pneumatyczne CPP PREMA przystosowane są do zasilania ciśnieniem od 2 bar do 10 bar (0,2–1,0 MPa). Typowe instalacje przemysłowe pracują przy ok. 6 bar – jest to nominalne ciśnienie, dla którego podawane są katalogowe siły siłowników. Większość konstrukcji dopuszcza maksymalne ciśnienie 8 bar lub 10 bar (w zależności od modelu i średnicy), co daje pewien zapas wytrzymałości. Przekroczenie 10 bar nie jest zalecane ze względu na przyspieszone zużycie uszczelnień i możliwość uszkodzenia elementów (w takich przypadkach należy rozważyć siłowniki hydrauliczne lub specjalne wykonania wysokociśnieniowe). Co ważne, minimalne ciśnienie startu zazwyczaj wynosi ok. 1–1,5 bar (aby pokonać siły tarcia statycznego uszczelnień i ruszyć tłok), choć w specyfikacji często podaje się 2 bar jako dolną granicę efektywnej pracy. Dla specyficznych potrzeb, po konsultacji z producentem, dostępne są również wersje dostosowane do niższych lub wyższych ciśnień – np. siłowniki testowane przy 12 bar lub pracujące już od <1 bar (przy bardzo lekkich obciążeniach, gdzie liczy się płynność ruchu przy niskim ciśnieniu).

Temperatura pracy: Standardowy zakres temperatur dla uszczelnień NBR/PU w siłownikach wynosi -20°C do +80°C. Taki zakres obejmuje większość zastosowań w halach przemysłowych (od mroźni przemysłowych po gorące lato w hali). W przypadku przekroczenia tych granic, oferowane są wersje specjalne z uszczelnieniami z FKM (Viton) lub innymi elastomerami o podwyższonej odporności. Pozwalają one na pracę nawet do +120°C…+150°C (np. w suszarniach, lakierniach). Do aplikacji w niskich temperaturach (chłodnie, warunki zewnętrzne zimą) dostępne są uszczelnienia z mieszanek zachowujących elastyczność poniżej -20°C (np. specjalne poliuretany lub kauczuki silikonowe dla temp. do -40°C). Należy pamiętać, że użycie standardowych uszczelek poza zakresem temp. może skutkować ich utwardzeniem lub rozszczelnieniem, dlatego zawsze warto dobrać odpowiednią opcję temperaturową. Ponadto, w warunkach silnie dynamicznych (wysoka częstotliwość cykli) generowana jest wewnątrz siłownika dodatkowa temperatura – w takich sytuacjach również zaleca się pewien zapas temperaturowy materiału uszczelek.

Medium robocze: Wszystkie siłowniki pneumatyczne wymagają sprężonego powietrza o odpowiedniej jakości. Zaleca się używanie powietrza przefiltrowanego (klasa czystości co najmniej 5 µm) oraz osuszonego do punktu rosy poniżej najniższej temp. otoczenia, w celu uniknięcia korozji i kondensacji wewnątrz siłownika. Większość nowoczesnych siłowników CPP PREMA jest przedsmarowana fabrycznie i może pracować bez dodatkowego olejowania medium (tzw. bezobsługowo). Jeżeli jednak w instalacji stosowane jest centralne smarowanie mgłą olejową, należy je kontynuować przez cały okres eksploatacji (wprowadzanie oleju zmienia charakterystykę pracy uszczelnień). Medium robocze może zawierać mgłę olejową, ale nie jest to obligatoryjne – siłowniki przystosowane są zarówno do powietrza smarowanego, jak i niesmarowanego. Unikać należy zanieczyszczeń takich jak pyły stałe czy agresywne gazy – w środowiskach szczególnych (chemikalia, pył drzewny, spawalniczy) zaleca się dodatkowe filtry oraz wybór uszczelnień o podwyższonej odporności chemicznej.

Materiały konstrukcyjne (omówione szerzej w kolejnej sekcji): Na osiągi siłowników wpływ mają zastosowane materiały elementów ślizgowych i uszczelniających. Standardowe tłoczyska wykonane są ze stali węglowej chromowanej (warstwa twardego chromu) zapewniającej gładkość i odporność na korozję. Dostępne są wersje ze stali nierdzewnej (AISI 304 lub 316) do zastosowań w środowisku wilgotnym lub chemicznie agresywnym. Korpusy cylindrów (tuleje) to najczęściej profile aluminiowe anodowane o gładkiej powierzchni wewnętrznej. Pokrywy przednia i tylna wykonywane są ze stopów aluminium (metoda odlewania ciśnieniowego lub obróbki CNC z odkuwek), ewentualnie w dużych siłownikach ciężkich – z żeliwa sferoidalnego lub stali (dla zapewnienia wytrzymałości gwintów i portów). Uszczelnienia tłoka i tłoczyska produkowane są z różnych elastomerów: standard to NBR (kauczuk nitrylowy) lub PU (poliuretan) o wysokiej odporności mechanicznej. W opcji stosuje się FKM (Viton) do wysokich temperatur, a także PTFE czy PU specjalne do siłowników bezolejowych i szybkich.

Rodzaje konstrukcji tłoczyska: Większość siłowników to konstrukcje jednotłoczyskowe – tłoczysko wychodzi tylko z jednej strony cylindra i tam następuje mocowanie do obciążenia. Istnieją też wykonania z podwójnym tłoczyskiem przelotowym, wychodzącym z obu stron siłownika. Takie rozwiązanie zapewnia symetryczną pracę (siłownik może pchać i ciągnąć równą siłą) oraz ułatwia montaż w układach wymagających prowadzenia z dwóch stron. Siłowniki z podwójnym tłoczyskiem mają też naturalną odporność na obrót tłoczyska, co czyni je jednocześnie mechanizmem prowadzącym. Innym sposobem uzyskania odporności na obracanie się tłoczyska są wbudowane wewnętrzne prowadnice antyobrotowe – np. rowek prowadzący wzdłuż tłoczyska współpracujący z kołkiem w pokrywie, bądź kwadratowy przekrój tłoczyska w niektórych siłownikach dociskowych. CPP PREMA oferuje także siłowniki z dodatkowym prowadzeniem zewnętrznym – np. kompaktowe z równoległymi prowadnicami, gdzie dwie hartowane prowadnice stalowe i tuleje ślizgowe (brązowe lub polimerowe) przenoszą momenty zginające, odciążając tłok.

Mocowania i montaże: Siłowniki projektuje się pod określone standardy mocowań – np. ISO 15552 definiuje wymiary gwintów mocujących na pokrywach, otworów pod trzpienie montażowe, średnice i rozstawy osi czopów itp. Dzięki temu do siłowników dostępne są uniwersalne akcesoria montażowe: łapy (stopki) mocujące do przykręcenia siłownika do podłoża, ucha obrotowe przednie/tylne do montażu wahliwego, sworznie i jarzma do połączenia z mechanizmem wykonawczym, kołnierze przykręcane na front, czy trunniony (czopy) do zawieszenia siłownika jak wahadło. Wszystkie te elementy CPP PREMA oferuje w odpowiednich wymiarach dla danej serii – np. mocowania do siłowników ISO 15552 pokrywają zakres D32–D320, dla CNOMO D32–D200, dla kompaktów D16–D100 itd. Standardy ISO i CNOMO zapewniają, że akcesoria są wymienne między producentami. Warto zwrócić uwagę, że punkty montażowe siłownika muszą wytrzymać siły działania – dlatego zaleca się używanie dedykowanych akcesoriów z odpowiednimi śrubami o klasie wytrzymałości. W danych technicznych często podawana jest maksymalna siła dopuszczalna na ścianach montażowych cylindra (np. maksymalny moment na łapach mocujących), co nie powinno być przekroczone by uniknąć deformacji. W przypadku siłowników kompaktowych ich mocowanie realizuje się zazwyczaj poprzez gwinty i otwory w korpusie (bez osobnych łap), natomiast minisiłowniki montuje się często w obejmach cylindrycznych lub poprzez nagwintowane końcówki. Siłowniki beztłoczyskowe z racji długości wymagają mocowań pośrednich – profile mają rowki montażowe na całej długości, w których można umieszczać uchwyty przesuwne. W komplecie z siłownikiem beztłoczyskowym często stosuje się zestawy prowadnic zewnętrznych (szyny lub wałki) zwiększające sztywność układu dla dużych obciążeń.

Prędkość ruchu i amortyzacja: Typowe prędkości ruchu tłoka wahają się od 50 do 1000 mm/s w zależności od obciążenia i dławienia przepływu powietrza. Siłowniki mogą pracować szybciej (nawet do 1,5–2 m/s) przy odpowiednich zaworach i przewodach, lecz wymaga to skutecznego tłumienia końca ruchu, by uniknąć uderzenia tłoka o pokrywy. W tym celu większość modeli wyposażona jest w regulowaną amortyzację pneumatyczną – są to śruby dławiące zintegrowane w pokrywach, pozwalające na optymalne wyhamowanie tłoka tuż przed końcem skoku poprzez uwięzienie niewielkiej ilości powietrza (tzw. amortyzacja kiesznowa). W mniejszych siłownikach (mini, kompakt) często stosuje się amortyzację stałą za pomocą elastomerowych zderzaków, które pochłaniają energię końca ruchu. Dane techniczne podają zazwyczaj zakres mas czy energii kinetycznej, jaką dana amortyzacja jest w stanie rozproszyć. Siłowniki specjalne wysokiej prędkości mogą mieć wzmocnione amortyzatory lub wymienne wkładki uretanowe do absorpcji energii.

Opcje dodatkowe: CPP PREMA oferuje liczne opcje modyfikujące standardowy siłownik. Przykładowe oznaczenia obejmują: [AS] – tłoczysko wydłużone (dłuższe niż standardowo gwintowane zakończenie tłoczyska, np. dla montażu dodatkowych osłon mieszkowych lub nietypowego uchwytu), [AB] – przystosowanie do blokady tłoczyska (tłoczysko specjalnie obrobione pod mechanizm zaciskowy, który zatrzyma tłok przy zaniku ciśnienia), tłoczysko z gwintem wewnętrznym (otwór w końcu zamiast wystającego gwintu zewnętrznego), odmiany ATEX (do stref zagrożonych wybuchem), wersje z czujnikami położenia w zestawie, itp. Ponadto do wszystkich popularnych serii dostępne są zestawy naprawcze zawierające komplet uszczelnień i elementów zużywających się (oringi, uszczelki tłoka, zgarniacze, pierścienie prowadzące, zabezpieczenia) – co umożliwia samodzielną regenerację siłownika po dłuższym okresie eksploatacji.

Korpus (tuleja cylindra): Większość siłowników wykonana jest z aluminiowych tulei o przekroju okrągłym lub profilem użebrowanym. Aluminium stosowane w cylindrach jest lekkie, a po poddaniu procesowi anodowania zyskuje twardą, gładką warstwę ochronną odporną na korozję i zużycie. W siłownikach typu ISO 15552 firma CPP PREMA wykorzystuje dwa typy konstrukcji: tuleje gładko-cylindryczne mocowane za pomocą cięgien (szpilek) ze stali oraz tuleje profilowe z rowkami montażowymi (np. seria FORTIS) – obie bazują na stopie aluminium łączącym niską masę z odpowiednią wytrzymałością na ciśnienie. W siłownikach kompaktowych korpus jest zazwyczaj jednolitą bryłą aluminiową (monoblok) z otworami i gwintami montażowymi zintegrowanymi w konstrukcji. Minisiłowniki ISO 6432 tradycyjnie posiadają tuleje ze stali nierdzewnej (cienkościenne rurki ze stali 304) lub z precyzyjnie szlifowanej stali węglowej chromowanej – co zapewnia idealnie gładką powierzchnię wewnętrzną przy bardzo małej średnicy. W przypadku serii SMI (D12–D25) stosuje się często mosiężne niklowane lub aluminiowe końcówki z tuleją ze stali nierdzewnej, co łączy wytrzymałość z odpornością na rdzę w małej skali. Siłowniki nierdzewne SPS posiadają tuleje i pokrywy wykonane w całości ze stali kwasoodpornej, co czyni je odpornymi na mycie chemiczne i korozję w środowiskach spożywczych.

Pokrywy (głowice) przednia i tylna: Te elementy zamykają cylinder z obu stron i przenoszą siły z tłoka na mocowania zewnętrzne. Standardowo pokrywy odlewa się lub obrabia ze stopów aluminium (np. EN AC-46100 lub 6061-T6 zależnie od metody) – dzięki temu są lekkie, a zarazem dostatecznie wytrzymałe. W większych siłownikach (powyżej D125) dla bezpieczeństwa stosuje się czasem pokrywy z żeliwa sferoidalnego lub stali, szczególnie w wersjach do trudnych warunków. Przykładowo, seria SSI (ciężka, szpilkowa) może wykorzystywać w pokrywach dodatkowe stalowe wkładki w miejscach gwintów przyłączeniowych dla wzmocnienia. Powierzchnie pokryw również mogą być anodowane lub lakierowane proszkowo, by zabezpieczyć przed korozją. Konstrukcja pokryw zawiera precyzyjnie obrobione gniazdo pod uszczelkę tłoka oraz prowadnicę tłoczyska, dlatego materiał musi wykazywać dobrą obrabialność i stabilność wymiarową.

Tłoczysko (piston rod): Tłoczysko przenosi siłę z tłoka na zewnątrz siłownika, musi więc być sztywne, gładkie i odporne na ścieranie. Standardem jest stal chromowana – pręt stalowy (najczęściej stal węglowa C45 lub 42CrMo4) pokryty warstwą chromu technicznego o grubości kilku mikronów. Chromowanie zwiększa twardość powierzchni (do ok. 60 HRC) i jej gładkość, zapewniając niskie tarcie i ochronę przed korozją. Tłoczyska są zwykle szlifowane i polerowane przed chromowaniem, osiągając chropowatość rzędu Ra < 0,2 µm – kluczowe dla trwałości uszczelnień. W zastosowaniach specjalnych CPP PREMA oferuje tłoczyska ze stali nierdzewnej (AISI 304 lub 316), stosowane np. w siłownikach spożywczych lub tam, gdzie środowisko jest silnie korozyjne. Choć stal nierdzewna jest miększa od chromowanej węglowej, zapewnia odporność chemiczną – w takich przypadkach często stosuje się dodatkowe powłoki utwardzające (np. azotowanie, powłoki ceramiczne) by wydłużyć żywotność. Średnice tłoczysk są dostosowane do średnicy tłoka (np. D32 ma tłoczysko Ø12 mm, D50 – Ø20 mm, D100 – Ø25 mm, itp.) i spełniają normy wymiarowe ISO, co oznacza możliwość wymiany tłoczysk między cylinderkami różnych producentów w razie potrzeby. Końcówka tłoczyska bywa gwintowana (metryczny gwint zewnętrzny lub wewnętrzny) w celu przyłączenia do obciążenia – materiał musi więc dobrze znosić obciążenia dynamiczne na tym gwincie. Dlatego niekiedy stosuje się utwardzanie indukcyjne samej końcówki lub używa śrub mocujących w klasie 10.9 jako przedłużenie gwintu dla ciężkich obciążeń, by ochronić gwint tłoczyska.

Uszczelnienia i elementy prowadzące: To krytyczne komponenty wpływające na szczelność i płynność pracy siłownika. Uszczelka tłoka (pierścień tłokowy) zazwyczaj wykonana jest z poliuretanu (PU) lub kauczuku nitrylowego (NBR) z dodatkiem elementu usztywniającego (np. tekstolitowego pierścienia antywtrąceniowego) – przesądza to o jej trwałości i zdolności trzymania ciśnienia. Uszczelnienie tłoczyska (symering) także jest z PU lub NBR, często o specjalnej konstrukcji z wargą zgarniającą brud (tzw. wiper). W serii do trudnych warunków stosuje się podwójne uszczelnienia z dodatkowym zgarniaczem zewnętrznym – wykonanym z twardego poliuretanu lub PTFE – aby zapobiec wnikaniu pyłu, piasku czy błota do wnętrza cylindra. Dodatkowe pierścienie prowadzące (ślizgowe) montowane na tłoku (i ewentualnie w pokrywie przy tłoczysku) wykonane są zwykle z sinteru brązu pokrytego teflonem lub z polimerów technicznych (POM, PTFE z brązem). Ich zadaniem jest zapewnienie stabilnego prowadzenia, zapobieganie bezpośredniemu kontaktowi metalu tłoka z cylindrem i przenoszenie obciążeń bocznych. W siłownikach CPP PREMA przeznaczonych do intensywnej pracy zastosowano np. prowadnice tłoczyska z tworzyw o podwyższonej odporności (specjalne kompozyty, turkity), które wydłużają żywotność przy częstych cyklach. O-Ringi statyczne (np. na pokrywach) wykonane są z NBR lub FKM w zależności od wersji temperaturowej. Dodatkowo wnętrze siłownika fabrycznie pokryte jest cienką warstwą smaru (najczęsto na bazie teflonu lub mydła litowego z dodatkami), co zapewnia film smarny na pierwsze setki tysięcy cykli.

Śruby i elementy złączne: W siłownikach szpilkowych (z cięgłami) stosuje się śruby/tie-rody stalowe o wysokiej wytrzymałości (klasa 8.8 lub 10.9) z nakrętkami samokontrującymi. Ich zadaniem jest utrzymanie pokryw na miejscu i zapewnienie precyzyjnego dociśnięcia uszczelnień. W siłownikach profilowych pokrywy mocowane są śrubami wewnętrznymi do profilu (również stalowymi hartowanymi). Elementy takie jak smarowniczki, zaślepki portów czy adaptery czujników zwykle wykonane są z mosiądzu lub tworzywa (PA, POM) – nie wpływają one znacząco na pracę mechanizmu, ale ułatwiają obsługę. Wersje nierdzewne mają odpowiednio śruby i złączki ze stali nierdzewnej A2/A4.

Akcesoria montażowe – materiały: Uchwytom i mocowaniom poświęcona jest osobna podkategoria, ale warto wspomnieć, że są one zbliżone jakościowo do materiałów siłowników. Łapy mocujące, uchwyty obrotowe, jarzma często powstają ze stali węglowej ocynkowanej (dla wytrzymałości mechanicznej). Kołnierze, uchwyty czujników, obejmy minisiłowników – z aluminium anodowanego lub ciśnieniowego odlewu cynkowego. Elementy przegubowe (oko, widełki) wytwarza się ze stali lub stali nierdzewnej, biorąc pod uwagę wymagane obciążenia zmęczeniowe. Prowadniki zewnętrzne do siłowników beztłoczyskowych zawierają często szyny stalowe hartowane i korpusy aluminiowe. Materiały te zostały tak dobrane, by osprzęt był odporny na drgania, obciążenia mechaniczne i wpływy środowiskowe, nie ustępując trwałością samym siłownikom.

Jakość wykonania i zgodność materiałowa: Wszystkie materiały spełniają normy i są starannie kontrolowane pod względem wymiarów oraz jakości powierzchni. Dzięki temu komponenty są w pełni zamienne – np. tłoczysko czy uszczelki z zestawu naprawczego pasują idealnie do korpusu, gwarantując przywrócenie fabrycznych parametrów po serwisie. Firma stosuje tylko certyfikowane stopy metali i elastomery od sprawdzonych dostawców, co przekłada się na niezawodność działania w długim okresie. Potwierdzeniem są liczne certyfikaty oraz testy wytrzymałościowe (każda partia siłowników przechodzi test szczelności oraz próbę obciążeniową), a także dokumentacja materiałowa dostępna dla klientów instytucjonalnych na życzenie (istotne np. w przemyśle spożywczym i farmacji).

Przygotowanie do instalacji: Upewnij się, że posiadasz odpowiedni model siłownika oraz kompatybilne akcesoria montażowe (łapy, uchwyty, sworznie itp.) dobrane do jego typu i wielkości. Przed rozpoczęciem prac przeczytaj dokumentację techniczną siłownika – zawiera ona informacje o zalecanym ciśnieniu, sposobie mocowania i wymaganiach dotyczących zasilania. Przygotuj narzędzia: klucze nasadowe/płaskie pasujące do śrub mocujących, ewentualnie wkrętak do regulacji amortyzatorów, taśmę teflonową lub uszczelniacz do gwintów złączek, a także węże i złączki pneumatyczne właściwej średnicy. Sprawdź, czy instalacja pneumatyczna jest wyłączona i pozbawiona ciśnienia – bezpieczeństwo przede wszystkim.

Montaż siłownika w miejscu pracy: Zamocuj siłownik na docelowej konstrukcji maszynowej, korzystając z przeznaczonych do tego akcesoriów. Jeśli używasz łap montażowych (stopki na spodzie cylindra) – przykręć je do gwintowanych otworów w siłowniku, a następnie solidnie przytwierdź do bazy (np. płyty maszyny) śrubami. W przypadku ucha obrotowego tylnego – osadź sworzeń montażowy w uchu i zamocuj go w wsporniku maszyny, pozostawiając możliwość niewielkiego ruchu wahliwego. Upewnij się, że osiowanie siłownika względem współpracujących elementów jest właściwe: tłoczysko powinno wysuwać się dokładnie w kierunku zamierzonego ruchu, bez zginania czy naprężeń bocznych. Dopuszczalne są niewielkie odchyłki kompensowane przez elementy przegubowe (np. końcówkę kulową na tłoczysku), ale duże nieosiowości mogą powodować zużycie uszczelnień i zacięcia. Po ustawieniu pozycji dokręć wszystkie śruby mocujące z zalecanym momentem – tak, aby siłownik był stabilnie unieruchomiony i zabezpieczony przed poluzowaniem. W razie potrzeby zastosuj podkładki sprężyste lub klej do gwintów, zwłaszcza w aplikacjach narażonych na wibracje.

Podłączenie tłoczyska do mechanizmu napędzanego: Przytwierdź do końcówki tłoczyska element wykonawczy maszyny lub łącznik pośredni. Może to być widełka (fork) współpracująca z czopem, ucho (oczko) gwintowane, gwiazda zaciskowa lub inny rodzaj sprzęgu – w zależności od projektu. Ważne, by połączenie to umożliwiało ewentualne niewielkie ruchy kątowe, zapobiegając naprężeniom na tłoczysku. Standardowym rozwiązaniem jest użycie końcówki przegubowej na gwint tłoczyska (tzw. oczko z główką obrotową), która kompensuje brak współosiowości. Dokręcając nakrętkę kontrującą na tłoczysku, zabezpiecz połączenie przed odkręceniem. Sprawdź ręcznie (przy odłączonym zasilaniu), czy mechanizm porusza się swobodnie w pełnym zakresie planowanego skoku – tłoczysko nie powinno nigdzie haczyć ani wyginać się. Jeśli instalujesz siłownik wahadłowy lub obrotowy, upewnij się, że jego ramię wyjściowe jest właściwie ustawione względem elementów współpracujących (np. klapa, dźwignia) i że zakres obrotu nie przekracza założeń (zwykle 90° lub 180°).

Podłączenie przewodów pneumatycznych: Zidentyfikuj porty zasilające na siłowniku. W typowym siłowniku dwustronnego działania są dwa przyłącza gwintowane: jedno na pokrywie tylnej (do wysuwu tłoka – zasilenie powoduje ruch „do przodu”), drugie na pokrywie przedniej (do wsuwu tłoka – powrót). W przypadku siłownika jednostronnego (sprężynowego) będzie tylko jeden port zasilający, a sprężyna zapewni ruch w przeciwną stronę. Wkręć odpowiednie złączki pneumatyczne w otwory portów – użyj złączek kątowych lub prostych w zależności od dostępnej przestrzeni. Zaleca się posmarować gwinty złączek taśmą teflonową lub uszczelniaczem anaerobowym, aby zapewnić pełną szczelność połączeń. Dokręć złączki umiarkowanie silnie (typowo do momentu skierowania w pożądanym kierunku plus ćwierć obrotu). Następnie podłącz przewody pneumatyczne: wciśnij węże w złączki szybkozłączne lub przykręć nakrętki w złączkach skręcanych – upewnij się, że przewody są właściwej średnicy (nie zbyt małej, by nie dławić przepływu) oraz że długość węży jest wystarczająca, by nie napinały się podczas ruchu siłownika. Prowadź przewody tak, aby nie zaginały się ostro i były zabezpieczone przed ocieraniem o ruchome części. Jeśli siłownik jest ruchomy (np. zamontowany na przegubie), zostaw zapas długości węży lub użyj przegubów obrotowych, by uniknąć ich skręcania.

Instalacja zaworu sterującego: Podłącz drugi koniec przewodów do odpowiedniego zaworu rozdzielającego (np. elektrozaworu 5/2 do siłownika dwustronnego działania lub 3/2 do jednostronnego). Zawór ten powinien być dobrany pod względem przepływu do rozmiaru siłownika – zbyt mały zawór zdławi ruch tłoka, zbyt duży może powodować gwałtowne szarpnięcia. Zamontuj zawór jak najbliżej siłownika, aby zminimalizować objętość martwą i opóźnienia sterowania. Przykręć przewody wyjściowe do portów A i B zaworu, a port zasilania zaworu podłącz do przygotowanej instalacji sprężonego powietrza (do zespołu przygotowania powietrza – filtr + reduktor). Sprawdź, czy w układzie są zainstalowane zawory odcinające i dławiące (regulatory prędkości). Jeżeli nie, warto na złączkach siłownika zastosować dławiki zintegrowane z zaworem zwrotnym – pozwalają one regulować prędkość wysuwu/wsuwu poprzez kontrolę przepływu powietrza wylotowego. Zamontuj dławiki w portach siłownika lub w korpusie zaworu zgodnie z instrukcją (pamiętaj o właściwym kierunku przepływu: swobodny wlot powietrza, dławiony wylot).

Pierwsze uruchomienie i regulacja: Po mechanicznym zamocowaniu siłownika i podłączeniu pneumatyki, załącz zasilanie powietrzem na reduktorze stopniowo (powoli podnieś ciśnienie do nominalnego, np. 6 bar). Obserwuj, czy nie pojawiają się wycieki – wszelkie syczenie powietrza przy złączkach lub pokrywach oznacza nieszczelność. Jeśli stwierdzisz wyciek, odetnij zasilanie i popraw uszczelnienie (dokręć złączkę, dołóż taśmy teflonowej, sprawdź oring na pokrywie). Gdy układ jest szczelny, przeprowadź próbny ruch siłownika. Skieruj zawór w pozycję wysuwu – tłok powinien płynnie wyjechać. Następnie cofnij – tłok się schowa. Zrób kilka cykli przy niskim ciśnieniu (np. 2–3 bar), aby upewnić się, że mechanika pracuje bez zacięć. Sprawdź, czy w końcowych pozycjach nie dochodzi do gwałtownego uderzenia: jeśli siłownik ma amortyzację regulowaną, ustaw śruby regulacyjne. Kręcąc śrubą amortyzacji (zwykle w pokrywie) zgodnie z ruchem wskazówek zegara, zmniejszasz prędkość domykania (mocniejsze tłumienie). Wyreguluj tak, by tłok lekko „osiadał” na końcu skoku, bez odbicia, ale też bez zbyt wolnego doczołgania się (co zmniejsza wydajność).

Kalibracja położenia i czujniki: Jeśli siłownik jest wyposażony w czujniki położenia tłoka (kontaktronowe, Hallotronowe itp.), zamontuj je teraz we właściwych położeniach. Czujniki szczelinowe wsuwane są w rowki w profilu siłownika (lub mocowane opaskami na okrągłych cylindrach) i przesuwane do momentu zaświecenia diody przy osiągnięciu przez tłok żądanej pozycji. Ustaw krańcowe czujniki tak, by sygnalizowały pełen wysuw i wsuw – mogą posłużyć np. do sterowania zaworem (automat zatrzyma ruch po osiągnięciu pozycji). Skalibruj czujniki zgodnie z instrukcją – najczęściej polega to na doprecyzowaniu ich położenia oraz przetestowaniu kilku cykli, czy sygnał jest powtarzalnie generowany we właściwym momencie. Pamiętaj o zabezpieczeniu przewodów czujników i ich solidnym zamocowaniu w rowku (za pomocą dedykowanego mocowania lub opasek), by wstrząsy ich nie przemieściły.

Test funkcjonalny i odbiór: Uruchom pełne ciśnienie robocze i przetestuj siłownik pod obciążeniem docelowym. Obserwuj, czy osiąga wymaganą pozycję i generuje wymaganą siłę. Zweryfikuj czasy ruchu – jeśli trzeba, doreguluj dławiki przepływu, by uzyskać odpowiednią prędkość. W trakcie testu nasłuchuj niepokojących dźwięków: piski mogą świadczyć o tarciu na sucho (np. brak smarowania lub zbyt duży kąt odchylenia), stuk głośny o niedostatecznej amortyzacji, a „strzały” powietrza o nieszczelnościach przy dynamicznym obciążeniu. Sprawdź ponownie szczelność połączeń – użyj emulsji mydlanej na złączkach, aby wykryć ewentualne drobne przecieki (pojawią się pęcherzyki). Dokręć co trzeba. Po kilkunastu cyklach kontrolnych, jeżeli wszystko działa poprawnie, można uznać montaż za zakończony. Przekaż maszynę do regularnej eksploatacji, pamiętając o wpisaniu w dokumentacji technicznej ustawień (ciśnienia, czasu cyklu, pozycji czujników itp.) na potrzeby przyszłych serwisów.

Konserwacja i użytkowanie: W ramach instrukcji montażu warto uwzględnić zalecenia eksploatacyjne. Regularnie (np. co 6 miesięcy) sprawdzaj dokręcenie elementów mocujących – zwłaszcza w aplikacjach wibrujących. Utrzymuj czystość tłoczyska – jeśli zbiera się na nim brud, można delikatnie przecierać je miękką szmatką, by zgarniacz miał ułatwione zadanie. Nie przekraczaj parametrów granicznych – ciśnienia, temperatury, ani dopuszczalnych obciążeń – chyba że siłownik został do tego przewidziany w specjalnej wersji. Przy poprawnej instalacji i użytkowaniu, siłowniki CPP PREMA potrafią wykonać miliony cykli bez awarii. Gdy zauważysz spadek wydajności (np. wolniejszy ruch, wycieki na tłoczysku), rozważ użycie zestawu naprawczego do wymiany uszczelnień lub skontaktuj się z serwisem producenta. Zawsze przed demontażem siłownika z instalacji odłącz zasilanie powietrza i odpowietrz układ – to zapobiegnie nagłemu wysunięciu tłoka lub wyrzutowi elementów przy rozkręcaniu.

Czym jest siłownik pneumatyczny i jak działa?

Siłownik pneumatyczny to urządzenie, które zamienia energię sprężonego powietrza na ruch mechaniczny – najczęściej liniowy posuw tłoka w cylindrycznej obudowie. Gdy powietrze pod ciśnieniem wpływa do komory cylindra, wywiera nacisk na tłok, powodując jego przesunięcie. W siłownikach dwustronnego działania powietrze doprowadzane jest naprzemiennie do obu komór, co umożliwia wysuw i wsuw tłoczyska. W siłownikach jednostronnych sprężone powietrze działa tylko z jednej strony tłoka, a powrót zapewnia wbudowana sprężyna (lub ciężar/opór zewnętrzny). Ruch tłoka przenoszony jest na zewnątrz poprzez tłoczysko, które łączy się z mechanizmem wykonawczym maszyny. W ten sposób siłownik pneumatyczny może np. pchać, ciągnąć, podnosić, zaciskać lub obracać elementy maszyn, w zależności od konstrukcji.Jak dobrać odpowiedni siłownik do aplikacji?

Dobór siłownika należy rozpocząć od określenia wymaganej siły – zależnej od obciążenia i warunków mechanicznych. Na podstawie siły i dostępnego ciśnienia dobiera się średnicę tłoka (większa średnica daje większą siłę: F = p * A). Następnie należy ustalić długość skoku potrzebną do wykonania zadania. Ważny jest również rodzaj siłownika – czy ma to być standardowy model ISO 15552, kompaktowy, mini, beztłoczyskowy, itp. – zależy to m.in. od dostępnej przestrzeni zabudowy i charakteru ruchu. Kolejno trzeba zwrócić uwagę na sposób mocowania w maszynie (czy potrzebne są łapy, kołnierz, ucho obrotowe), orientację pracy (pozioma/pionowa – istotne np. dla sprężyn w siłownikach jednostronnych) oraz warunki środowiskowe (temperatura, zapylenie, obecność wody/chemikaliów – dobieramy wtedy odpowiednie uszczelnienia i materiały, np. nierdzewne). Nie bez znaczenia jest też wymagana dokładność i prędkość ruchu – do szybkich ruchów lepiej przewymiarować nieco siłownik i zastosować amortyzację, a do precyzyjnego pozycjonowania wybrać model o gładkim ruchu i możliwości montażu czujników. Ogólnie, wybieramy najmniejszy siłownik, który spełni wymagania siłowe i wytrzymałościowe z zapasem ok. 20–30%. W razie wątpliwości warto skorzystać z konfiguratorów doboru lub poradzić się inżyniera aplikacyjnego CPP PREMA, który pomoże dopasować produkt do potrzeb.Czym różnią się siłowniki ISO 15552 od ISO 6432 (minisiłowników)?

ISO 15552 (dawniej ISO 6431) to standard dla cylindrów średnich i dużych, najczęściej w zakresie średnic 32–320 mm. Mają one wymienne akcesoria montażowe zgodne z normą VDMA 24562 oraz zwykle wyposażone są w regulowaną amortyzację i możliwość montażu czujników w rowkach lub na obejmach. Ich konstrukcja bywa cięższa (pokrywy przykręcane śrubami lub cięgnami) i przeznaczona do większych obciążeń. ISO 6432 natomiast dotyczy minisiłowników okrągłych o małych średnicach (8–25 mm). Te siłowniki mają gładki, okrągły korpus (przypominający długopis w przypadku D8, D10) i gwintowane zakończenia, co umożliwia montaż poprzez wkręcanie w uchwyty lub nakrętki montażowe. Nie posiadają one zewnętrznych cięgien – ich pokrywy są najczęściej wkręcane lub zaciskane. Minisiłowniki cechują się kompaktowością i prostotą, ale z racji rozmiarów mają ograniczone siły. Różnica sprowadza się więc do skali i konstrukcji: ISO 15552 to “pełnowymiarowe” cylindry przemysłowe z szeroką gamą rozmiarów i akcesoriów, zaś ISO 6432 to małe siłowniki do precyzyjnych, lekkich zadań. Obie grupy są ustandaryzowane – tzn. minisiłownik D16x50 od różnych producentów będzie wymiarowo zbliżony, podobnie siłownik ISO 15552 D50x100 dowolnej marki będzie pasował do tych samych mocowań.Co oznaczają oznaczenia typu CNOMO, UNITOP, VDMA przy siłownikach?

Są to normy i standardy określające wymiary siłowników pneumatycznych. CNOMO to francuska norma (opracowana przez organizację o tej nazwie) stosowana głównie w przemyśle samochodowym; definiuje m.in. odległości między otworami montażowymi i długości zabudowy dla średnic zwykle 40–200 mm. Siłowniki CNOMO łatwo rozpoznać po wystających szpilkach (cięgłach) i specyficznych proporcjach długości. UNITOP to podobna norma włoska (spotykana w niektórych starszych maszynach), dotycząca mniejszych siłowników i akcesoriów. VDMA 24562 to niemiecka norma (przez stowarzyszenie inżynierów VDMA) bardzo zbliżona do ISO 15552 – de facto stała się jej podstawą. Kiedy spotykamy określenia typu “zgodny z VDMA” lub “zgodny z CNOMO”, oznacza to, że dany siłownik ma wymiary montażowe według tej normy, czyli np. można do niego zastosować standaryzowane mocowania, a także wymienić go na odpowiednik innego producenta bez modyfikacji maszyny. Dla użytkownika normy te gwarantują zamienność i kompatybilność – jest to ważne przy serwisowaniu i modernizacji linii produkcyjnych.Czy siłowniki CPP PREMA są zamienne z siłownikami innych producentów?

Tak, jednym z atutów siłowników CPP PREMA jest pełna zgodność z normami międzynarodowymi, co zapewnia ich zamienność z produktami innych uznanych marek. Jeśli np. w maszynie zastosowano standardowy siłownik ISO 15552 o średnicy 50 mm i skoku 100 mm firmy X, można go zastąpić odpowiednikiem CPP PREMA (np. serii Fortis lub SSI) o tych samych parametrach – punkty mocowania, średnice otworów i gwinty portów będą pasować. Podobnie minisiłowniki ISO 6432 czy siłowniki kompaktowe ISO 21287 od CPP PREMA mają standardowe wymiary. Należy zwrócić uwagę na szczegóły, np. czasem inne mogą być gwinty przyłączy (metr. vs calowe, ale z reguły w Europie stosuje się metr.) czy kształt rowka czujnika (choć większość jest ujednolicona – rowek typu C lub T). W przypadku normy CNOMO również PREMA wykonuje siłowniki zgodnie z nią, więc np. cylinder CNOMO D100 PREMA może zastąpić cylinder CNOMO innego producenta. Zamienność dotyczy także akcesoriów – uchwyt mocujący MS1, czujnik, czy końcówka tłoczyska od jednego producenta będzie pasować do siłownika PREMA o tym samym standardzie. Reasumując, interoperacyjność jest zapewniona – co jest kluczowe dla służb Utrzymania Ruchu, bo ułatwia pozyskanie części zamiennych od różnych dostawców.Jakie jest typowe ciśnienie pracy i czy można je zwiększyć dla większej siły?

Typowe nominalne ciśnienie robocze w układach pneumatycznych wynosi 6 bar (0,6 MPa). Większość siłowników jest projektowana właśnie pod to ciśnienie, choć dopuszczają one zazwyczaj maksymalnie 8 bar, a niekiedy 10 bar. Zwiększenie ciśnienia z 6 do 8 bar podnosi siłę o ~33%, a do 10 bar o ~67%. CPP PREMA podaje dla swoich siłowników maks. ciśnienie 10 bar, co oznacza, że krótkotrwale mogą one pracować przy takim obciążeniu. Nie zaleca się jednak stałej pracy na granicy parametrów – jeśli potrzebujemy większej siły, lepiej dobrać siłownik o większej średnicy tłoka lub zastosować siłownik tandemowy (dwutłokowy) zamiast przekraczać nominalne ciśnienie. Praca powyżej 10 bar nie jest przewidziana – w takim przypadku należy rozważyć układ hydrauliczny lub specjalne wykonania pneumatyczne wysokociśnieniowe (rzadko spotykane i wymagające nietypowych komponentów). Podsumowując: 6 bar jest optymalne, 8 bar dopuszczalne dla zwiększenia osiągów, 10 bar maksymalne – ale ze świadomością szybszego zużycia komponentów przy długotrwałym stosowaniu tak wysokiego ciśnienia.Jak dbać o siłownik pneumatyczny? Czy wymagane są przeglądy i smarowanie?

Siłowniki pneumatyczne są z założenia elementami dość bezobsługowymi, zwłaszcza przy użyciu czystego powietrza. Współczesne siłowniki CPP PREMA posiadają uszczelnienia samosmarujące i są zmontowane z porcją smaru technicznego wewnątrz, co wystarcza na bardzo długi okres pracy. Dodatkowe smarowanie powietrza zasilającego (olejowanie) nie jest wymagane, a jeśli już jest stosowane w systemie, powinno być prowadzone ciągle. Zalecane czynności konserwacyjne to przede wszystkim utrzymanie czystości – nie dopuszczaj do gromadzenia się grubych zanieczyszczeń na wysuwającym się tłoczysku; okresowo oczyszczaj okolice uszczelniacza z pyłów (np. sprężonym powietrzem przy wyłączonym układzie). Sprawdzaj co pewien czas stan połączeń: czy śruby mocujące się nie poluzowały, czy złączki pneumatyczne nie przepuszczają powietrza. Można nasłuchiwać syczenia w stanie spoczynku – jeśli siłownik “przepuszcza” (np. tłok niedomaga i słuchać ucieczkę powietrza do tłoczyska lub odwrotnie), to sygnał że uszczelki mogą być zużyte. Wówczas warto skorzystać z dostępnych zestawów naprawczych. Zestaw naprawczy zawiera komplet nowych uszczelnień (oringi, pierścienie, zgarniacze) dopasowanych do danego modelu siłownika. Po kilku latach intensywnej pracy wymiana takich elementów przywraca pełną sprawność siłownika. Sam proces jest dość prosty: należy zdemontować siłownik (pamiętając o odłączeniu zasilania powietrzem), odkręcić pokrywy, wysunąć tłok i tłoczysko, wymienić uszczelkę tłoka, uszczelniacz tłoczyska, oringi na pokrywach i złożyć całość ponownie, wprowadzając świeży smar. Regularność przeglądów zależy od intensywności użytkowania – przykładowo w aplikacjach 24/7 warto co rok przeprowadzić inspekcję i ewentualnie regenerację, natomiast w mniej obciążonych – co 3–5 lat. Odpowiednia dbałość – czystość powietrza, zgodność parametrów pracy z katalogowymi, unikanie udarów mechanicznych – sprawi, że siłownik pneumatyczny będzie pracował bezproblemowo przez bardzo długi czas.Czy dostępne są zestawy naprawcze do siłowników pneumatycznych CPP PREMA?

Tak, producent oferuje dedykowane zestawy naprawcze (remontowe) do większości serii siłowników. Taki zestaw zawiera wszystkie elementy ulegające naturalnemu zużyciu podczas pracy siłownika, czyli m.in. komplet uszczelnień: pierścień tłokowy, uszczelkę tłoczyska (zgarniacz), o-ringi statyczne do pokryw, a także czasem nowe pierścienie prowadzące i zabezpieczenia (seger, śruby). Przykładowy zestaw zapasowych uszczelnień przedstawiono na ilustracji – widoczne są w nim uszczelki tłoka (większe pierścienie), uszczelki tłoczyska i niezbędne o-ringi. Dzięki takim kompletom użytkownik może samodzielnie przeprowadzić remont siłownika po przebiegu kilku milionów cykli, przedłużając jego żywotność bez konieczności kupowania nowego urządzenia. Zestawy naprawcze są dostępne dla konkretnych średnic i serii – np. osobny kit do siłownika D50 serii SSI, osobny do kompaktu D80 itp. Instrukcja wymiany uszczelnień dostarczana jest razem z zestawem lub dostępna w dokumentacji technicznej. Regeneracja przy użyciu oryginalnych części przywraca fabryczne parametry uszczelnienia i szczelności, co przekłada się na odzyskanie pełnej wydajności siłownika. Warto stosować oryginalne zestawy CPP PREMA, ponieważ gwarantują one odpowiedni materiał uszczelnień (np. oryginalny poliuretan o wymaganej twardości), pasujące wymiary i wysoką jakość, co zapewnia długą dalszą pracę naprawionego siłownika.Czy siłowniki mogą pracować w pionie (tłoczyskiem do góry/do dołu)?

Tak, większość siłowników pneumatycznych może pracować zarówno w orientacji poziomej, jak i pionowej. Należy jednak uwzględnić kilka czynników przy pracy pionowej (szczególnie tłoczyskiem skierowanym w dół). Po pierwsze, jeśli siłownik ma amortyzację pneumatyczną, to przy ruchu w dół ciężar tłoka i tłoczyska wspomaga ruch i może to wymagać mocniejszego tłumienia – trzeba odpowiednio wyregulować amortyzatory, by nie dochodziło do uderzeń. Po drugie, w siłownikach jednostronnego działania ze sprężyną powrotną praca pionowa tłoczyskiem do góry może spowodować, że sprężyna będzie musiała dodatkowo dźwigać ciężar tłoczyska – co niekiedy minimalnie zmienia charakterystykę (w praktyce mały efekt dla standardowych rozmiarów, istotniejszy dla bardzo dużych cylindrów z ciężkim tłokiem). Ważne jest też mocowanie – przy pionowym ustawieniu często działa komponent siły ciężkości prostopadle do osi mocowania, więc np. łapy montażowe muszą być bardzo solidnie przykręcone, by utrzymać cały cylinder. Ogólnie producenci (w tym CPP PREMA) nie narzucają ograniczeń co do pozycji pracy, ale zawsze należy zapewnić odpowiednie podparcie i prowadzenie ruchomego elementu, szczególnie przy obciążeniach przesuniętych od osi. Przykładowo, jeśli cylinder pionowo podnosi jakiś ciężar na końcu tłoczyska, warto zastosować dodatkową prowadnicę zewnętrzną dla tego ciężaru, by nie obciążać bocznie samego tłoczyska. Reasumując: praca w pionie jest dopuszczalna, a wręcz powszechna (siłowniki często pracują jako dociski z góry, prasy pneumatyczne, siłowniki klap itp.), trzeba tylko uwzględnić wspomniane kwestie regulacji i mocowania.Do czego służą siłowniki wahadłowe i jak działają?

Siłowniki wahadłowe (nazywane też obrotowymi o ograniczonym kącie) służą do zamiany ciśnienia pneumatycznego na ruch kątowy określonej wielkości – np. 90°, 180° czy 270°. W ofercie CPP PREMA siłowniki wahadłowe serii SWH dostępne są w rozmiarach odpowiadających średnicom D32–D125 i generują moment obrotowy proporcjonalny do ciśnienia i powierzchni tłoków. Konstrukcyjnie bywają realizowane jako: siłowniki zębatkowe (wewnątrz są dwa tłoki poruszające zębatką i obracające wałek wyjściowy) lub siłowniki łopatkowe (rotor z łopatką wypełniającą część komory, podawane powietrze obraca ją o pewien kąt). W obydwu przypadkach doprowadzenie sprężonego powietrza do odpowiedniej komory powoduje obrót wału napędowego. Siłowniki wahadłowe stosuje się tam, gdzie potrzebny jest ograniczony ruch obrotowy: do otwierania klap, drzwi, przekręcania elementów. Przykładowo, taki siłownik może obracać ramię manipulujące przedmiotem na taśmie (obrót np. 90° w prawo i lewo – stąd nazwa “wahadłowy”), bądź służyć jako napęd zaworów ćwierćobrotowych (dźwigniowych) w instalacjach przemysłowych. W maszynach pakujących siłownik SWH może np. uchylać klapkę sortującą produkty. Działanie jest proste: zależnie od podanego portu, wałek wyjściowy wykonuje obrót w jednym lub drugim kierunku, a w położeniach krańcowych moment jest utrzymywany pneumatycznie (ew. wspomagany sprężynami powrotnymi w wersjach jednostronnego działania). Pod względem montażu, siłownik taki mocuje się zazwyczaj za pomocą kołnierza lub specjalnych otworów w korpusie, a do wałka wyjściowego przykręca się ramię lub złącze do poruszanego elementu. Dzięki siłownikom wahadłowym można w czysto pneumatyczny sposób zrealizować proste ruchy obrotowe bez stosowania bardziej skomplikowanych silników elektrycznych czy przekładni.Jakie akcesoria są dostępne do mocowania i sterowania siłownikami?

Do siłowników pneumatycznych oferowany jest szeroki wachlarz akcesoriów montażowych i elementów współpracujących. Przede wszystkim różne rodzaje uchwytów mocujących: łapy/stopy montażowe do przytwierdzenia cylindra do podłoża, uchwyty obrotowe (oczka) montowane na tylnej pokrywie dla ruchomego zawieszenia, sworznie i oprawy łożyskowe do montażu wahliwego poprzecznego (np. czop mocowany w płaskownikach), kołnierze czołowe i tylne do bezpośredniego przykręcenia siłownika do ściany konstrukcji. Ponadto akcesoria łączące tłoczysko z mechanizmem: widełki (fork clevis) pasujące do zamocowania na końcu tłoczyska z przegubem sworzniowym, ucha i końcówki kulowe (rod eye, spherical rod end) pozwalające na niewielki ruch kątowy i eliminację naprężeń, przeguby skrętne do przenoszenia ruchu na inne osie. Do kontroli położenia tłoka stosuje się czujniki magnetyczne montowane w rowkach profilów lub na obejmach – standardowo kontaktronowe (Reed) lub półprzewodnikowe (Hall, magnetyczne) wykrywające magnes w tłoku. Istnieją też specjalne czujniki indukcyjne montowane na zewnątrz dla siłowników beztłoczyskowych. Wreszcie, akcesoria do poprawy charakterystyki ruchu: dławiki regulujące prędkość (montowane na siłowniku lub zaworze), zawory szybko odpowietrzające (przyspieszające ruch tłoka przy dużych objętościach), blokady tłoczysk (urządzenia montowane zwykle na przedniej pokrywie, zatrzymujące mechanicznie tłoczysko w razie spadku ciśnienia). Wszystkie te dodatki można dobrać w ofercie CPP PREMA – zapewniają one pełną integrację siłowników w układzie automatyki: od solidnego montażu, poprzez bezpieczną pracę (ograniczanie prędkości, hamowanie końca ruchu, blokada awaryjna), po informację zwrotną o pozycji. Zastosowanie dedykowanych akcesoriów gwarantuje, że siłownik będzie pracował optymalnie i zgodnie z założeniami projektowymi.Czy siłowniki beztłoczyskowe są szczelne i jak utrzymują wózek?

W siłownikach beztłoczyskowych konstrukcja różni się od klasycznych – tłok porusza się wewnątrz wydłużonego profilu, a z nim zintegrowany jest wózek jezdny na zewnątrz. Istnieją dwa główne typy: z połączeniem mechanicznym (przez szczelinę wzdłuż cylindra) albo z połączeniem magnetycznym (tzw. siłownik bezszczelinowy). CPP PREMA oferuje serię rodless prawdopodobnie w wariancie ze szczeliną i taśmą uszczelniającą. Szczelność zapewnia tutaj elastyczna taśma lub listwa uszczelniająca biegnąca wzdłuż cylindra, która jest odginana przez przechodzący tłok z suwakiem, a następnie zamyka się za nim, utrzymując uszczelnienie. Dodatkowo często jest druga, zewnętrzna taśma ochronna. Dzięki temu rozwiązaniu wyciek powietrza jest minimalny – siłownik zachowuje większość sprężonego powietrza, choć przy bardzo wysokich prędkościach może być słyszalny delikatny szum ucieczki przez szczelinę. Wersje magnetyczne zamiast szczeliny mają tłok z magnesem, a wózek zewnętrzny trzymany jest siłami magnetycznymi – tam w ogóle nie ma przelotu przez ściankę cylindra, więc szczelność jest pełna, ale maksymalne siły są ograniczone (magnes może się rozłączyć przy przeciążeniu). W siłownikach beztłoczyskowych PREMA typu mechanicznego wózek jest najczęściej prowadnicą obejmującą profil, czasem z rolkami lub ślizgami zmniejszającymi tarcie. Całość utrzymuje wózek na miejscu i przenosi siłę z tłoka. Taki wózek można dodatkowo obciążyć – niektóre serie (np. ZK, ZKS) mają wzmocnione wózki z większą ilością śrub mocujących i dłuższymi prowadnicami, co pozwala przenosić większe momenty i siły boczne. Podsumowując: siłowniki beztłoczyskowe są wystarczająco szczelne do typowych zastosowań (straty powietrza są minimalne, w granicach tolerancji), a wózek utrzymuje się mechanicznie na profilu, sprzężony z tłokiem – dzięki temu możemy uzyskać długie i płynne posuwy tam, gdzie tradycyjny siłownik tłoczyskowy się nie zmieści.Czy mogę użyć siłownika pneumatycznego do precyzyjnego pozycjonowania (np. zastąpić serwosiłownik)?

Pneumatyka z natury jest mniej precyzyjna niż serwomechanizmy elektryczne, jednak w pewnym zakresie można osiągnąć zadowalającą powtarzalność i dokładność pozycjonowania również na siłownikach pneumatycznych. Standardowe siłowniki CPP PREMA wyposażone w czujniki magnetyczne pozwalają wykryć położenie tłoka (zwykle krańcowe, ewentualnie pośrednie jeśli takowe zdefiniujemy z dodatkowym czujnikiem). Jeśli potrzebujemy zatrzymać siłownik w pozycji pośredniej, stosuje się rozwiązania takie jak siłownik dwustopniowy (tandemowy) – ma dwa tłoki, które wysuwając się niezależnie dają dwa etapy wysunięcia (np. pół-wysunięty i pełny wysuw). To jednak daje tylko dwie stałe pozycje. Bardziej zaawansowane pozycjonowanie wymaga użycia zaworów proporcjonalnych i sprzężenia zwrotnego – istnieją układy servo-pneumatyczne z enkoderem na tłoczysku, ale to skomplikowane i kosztowne. Ogólnie, pneumatyka dobrze radzi sobie z pozycjami krańcowymi (stop, start) i ewentualnie jedną-dwiema pośrednimi, ale do płynnej regulacji położenia z dokładnością np. 0,1 mm lepsze będą siłowniki elektryczne. Jeśli jednak wymagana dokładność jest rzędu paru milimetrów, można spróbować odpowiednio zdławić siłownik i zatrzymywać go elektrozaworem, choć powtarzalność może być różna ze względu na ściśliwość powietrza. W skrócie: siłownik pneumatyczny jest świetny do ruchów dwustanowych lub kilku pozycji (skoków), natomiast do bardzo precyzyjnego, analogowego pozycjonowania lepsze są siłowniki elektryczne (serwo). Niemniej w wielu maszynach, gdzie wymagana dokładność to np. 1 mm, pneumatyka z czujnikami i dobrym sterowaniem daje radę, będąc jednocześnie szybsza i prostsza w utrzymaniu niż układ elektryczny o podobnej sile.Jak długo wytrzymuje siłownik pneumatyczny?

Trwałość siłownika zależy od wielu czynników: jakości powietrza, częstotliwości cykli, obciążeń, warunków środowiskowych. Przy prawidłowej eksploatacji siłowniki CPP PREMA mogą wytrzymać dziesiątki milionów cykli. Producenci często deklarują żywotność uszczelnień np. 10 milionów cykli do pierwszych oznak zużycia – co przy pracy np. 1 cykl na sekundę odpowiada ponad 100 dnia ciągłej pracy 24h/dobę. W praktyce w większości aplikacji siłownik pracuje z przerwami, więc okres bezawaryjnej pracy liczony jest w latach. Istotne jest, by utrzymywać czystość powietrza – cząstki stałe przyspieszają zużycie uszczelnień, a kondensat wodny może powodować korozję. Jeżeli cylinder pracuje w trudnych warunkach (zapylenie, brak smarowania, duże wibracje), zużycie następuje szybciej. Jednak np. specjalne siłowniki do ciężkich warunków PREMA dzięki zgarniaczom brudu i wzmocnionym uszczelkom mają wydłużoną żywotność nawet w takich środowiskach. Ogólnie znak, że siłownik wymaga serwisu, to pojawienie się wycieków powietrza lub spadek siły (przepływ powietrza obok tłoka). Można wtedy zastosować wspomniany zestaw naprawczy i siłownik znów będzie jak nowy. Przy odpowiedniej konserwacji (przeglądy, wymiany uszczelnień co kilka lat) korpus i metalowe części cylindra mogą spokojnie służyć kilkanaście czy kilkadziesiąt lat. Istnieją instalacje, gdzie poprawnie użytkowane siłowniki działają nieprzerwanie od ponad 20 lat. Zatem żywotność jest bardzo duża, jeśli tylko przestrzegamy zaleceń eksploatacyjnych i nie przeciążamy urządzenia poza jego specyfikację.Czy CPP PREMA wykonuje siłowniki na zamówienie, np. o nietypowych wymiarach?

Tak, jako krajowy producent z własnym centrum produkcyjnym, CPP PREMA ma możliwość wykonywania wersji specjalnych siłowników na zamówienie klienta. Może to obejmować nietypowe wymiary – np. siłownik o skoku 2500 mm (gdy standard katalogowy to 2000 mm) lub średnicę spoza typowego szeregu. Często realizowane są specjalne przyłącza (inne gwinty portów, np. NPT zamiast G), odmiany materiałowe (całkowicie nierdzewne, inne kolory anodowania), czy siłowniki z czujnikami zintegrowanymi fabrycznie. PREMA może też zmodyfikować konstrukcję pod konkretną aplikację – np. dostarczyć siłownik tandemowy o zwiększonej sile (dwa tłoki w jednym korpusie), siłownik multipozycyjny (kilka tłoków dla kilku skoków), czy też napęd pneumatyczny o niestandardowym kształcie montażowym (gdy klient ma urządzenie z ograniczoną przestrzenią i potrzebny jest specyficzny układ otworów). Oczywiście wszystko w granicach fizycznych możliwości – np. ekstremalnie długie siłowniki mogą wymagać pośrednich podpór lub dzielenia skoku na dwie sekcje. Aby uzyskać siłownik niestandardowy, należy skontaktować się z działem technicznym CPP PREMA, podać wymagania (rysunki, siły, wymiary), a inżynierowie ocenią wykonalność i przygotują projekt. Firma zastrzega, że dla bardzo nietypowych zamówień może obowiązywać minimalna ilość lub dodatkowy czas realizacji, jednak elastyczność produkcji jest dużym atutem PREMY – wynikającym z posiadania własnego parku maszynowego. Dzięki temu klienci mogą uzyskać cylinder idealnie dopasowany do ich potrzeb, nawet jeśli nie ma go w standardowym katalogu.

Regionalni specjaliści

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści