Kategorie

- Siłowniki Pneumatyczne

- Elektrozawory i zawory pneumatyczne rozdzielające

- Przygotowanie Sprężonego Powietrza

- Łączniki rur i przewodów

- Armatura gwintowana

- Przewody pneumatyczne

- Zawory funkcyjne, dławiące, zwrotne

- Zawory kulowe i armatura przemysłowa

- Szybkozłącza, króćce, złącza do węży

- Elektrozawory membranowe i zawory do różnych mediów

- Kompresory śrubowe i tłokowe

- Osuszacze, uzdatnianie powietrza

- Manometry

- Narzędzia pneumatyczne

- Zawory bezpieczeństwa

- Hydraulika siłowa

- Wyprzedaż

Lista podgrup: Elektrozawory i zawory pneumatyczne rozdzielające

Zawory sterowane elektrycznie

Zawory sterowane pneumatycznie

Zawory sterowane ręcznie lub mechanicznie

Mikrozawory sterowane mechanicznie 2/2, 3/2, NO, NZ

Zawory nożne

Akcesoria do zaworów i elektrozaworów, komplety naprawcze

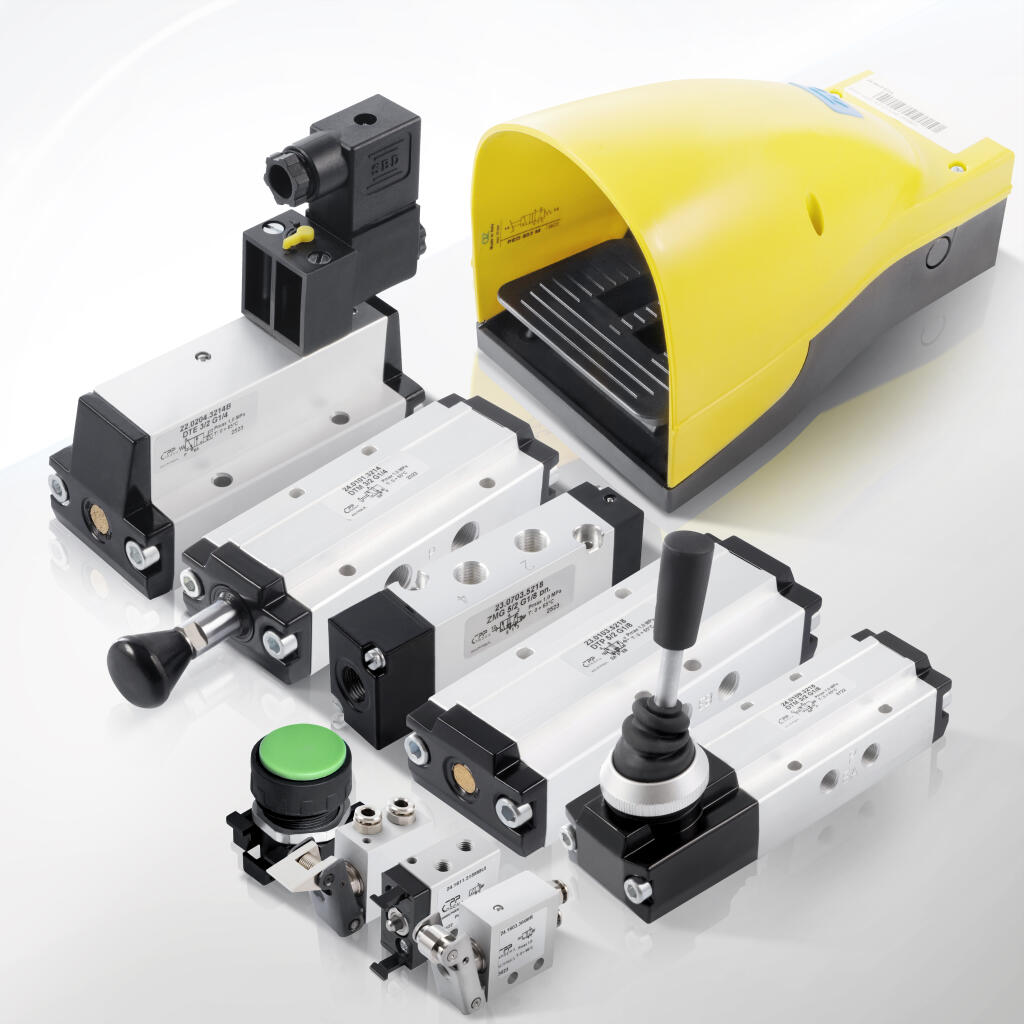

Elektrozawory i zawory pneumatyczne rozdzielające

Elektrozawory i zawory pneumatyczne rozdzielające produkowane przez firmę CPP PREMA to precyzyjne elementy sterujące, projektowane z myślą o niezawodnym rozdzielaniu, przekierowywaniu oraz blokowaniu przepływu sprężonego powietrza i gazów technologicznych w zautomatyzowanych układach przemysłowych. Stanowią one kluczowy komponent nowoczesnych instalacji pneumatycznych, gwarantując pełną kontrolę nad pracą siłowników, zaworów wykonawczych, mechanizmów chwytających oraz elementów bezpieczeństwa w układach automatyki.

CPP PREMA oferuje szerokie portfolio zaworów rozdzielających, obejmujące zarówno konstrukcje sterowane elektrycznie (elektrozawory), jak i pneumatycznie. W zależności od zapotrzebowania procesowego, użytkownik może wybrać pomiędzy wersjami monostabilnymi (samopowrotnymi) oraz bistabilnymi (z pamięcią położenia), które zapewniają zachowanie pozycji zaworu nawet po zaniku sygnału sterującego. To rozwiązanie znajduje zastosowanie wszędzie tam, gdzie ciągłość procesu lub bezpieczeństwo maszyn wymaga nieprzerwanego utrzymania pozycji zaworu.

W zależności od konfiguracji, zawory CPP PREMA posiadają:

3 porty i 2 pozycje robocze (3/2) – do prostego otwierania/zamykania przepływu,

3 porty i 3 pozycje robocze (3/3) – z centralnym zamknięciem (pełne odcięcie medium),

5 portów i 2 pozycje robocze (5/2) – dedykowane do sterowania siłownikami dwustronnego działania.

Wszystkie te konstrukcje dostępne są zarówno w wersjach ze sterowaniem elektromagnetycznym, jak i pneumatycznym, umożliwiając dostosowanie układu do wymogów środowiskowych – w tym pracy w strefach ATEX lub instalacjach bez zasilania elektrycznego.

Cechą wyróżniającą zawory rozdzielające CPP PREMA jest ich wysoka jakość wykonania, oparta na komponentach z aluminium anodowanego, stali nierdzewnej (AISI 316L, AISI 304), mosiądzu CW617N oraz tworzywach inżynierskich wzmacnianych włóknem szklanym. Zastosowanie uszczelnień z NBR, FKM (Viton), EPDM lub PTFE gwarantuje odporność na agresywne czynniki chemiczne, wysokie temperatury i intensywne cykle pracy.

Wszystkie zawory spełniają wymagania dyrektyw unijnych CE, są zgodne z RoHS, a wybrane serie dostępne są w wariantach ATEX – co czyni je bezpiecznym wyborem dla przemysłu chemicznego, spożywczego, farmaceutycznego i motoryzacyjnego.

Kluczowe zalety zaworów rozdzielających CPP PREMA:

Szybka reakcja czasowa – typowe czasy przełączania od 8 do 50 ms,

Niskie zużycie energii – cewki 6,5 W/VA, zawory bistabilne bez stałego zasilania,

Duży zakres napięć zasilania – 12V DC, 24V DC, 24V AC, 110V AC, 230V AC,

Wersje z diagnostyką LED – szybka sygnalizacja statusu pracy cewki,

Szeroka gama przyłączy – gwinty G1/8 do G3/4, opcje płytowe /EVM/,

Odporność na trudne warunki środowiskowe – IP65, IP67, certyfikowane materiały.

W ofercie dostępne są również kompletne zestawy naprawcze, moduły cewkowe, płyty montażowe, złączki oraz akcesoria serwisowe. Zawory rozdzielające CPP PREMA są w pełni kompatybilne z nowoczesnymi systemami automatyki, w tym PLC, SCADA, HMI oraz magistralami komunikacyjnymi stosowanymi w przemyśle.

Zawory rozdzielające – zarówno te sterowane elektrycznie, jak i pneumatycznie – odgrywają kluczową rolę w nowoczesnych systemach automatyki przemysłowej. Ich funkcją jest kontrolowanie przepływu sprężonego powietrza, gazów obojętnych lub cieczy technologicznych w sposób bezpieczny, szybki i precyzyjny. Dzięki różnorodności konfiguracji portów (3/2, 3/3, 5/2), a także dostępności wersji monostabilnych i bistabilnych, produkty CPP PREMA znajdują zastosowanie w wielu branżach, zarówno w instalacjach stacjonarnych, jak i mobilnych.

1. Przemysł motoryzacyjny i linie montażowe

W sektorze automotive zawory rozdzielające odpowiadają za:

sterowanie ruchem siłowników pneumatycznych (np. przy podnoszeniu, dociskaniu, obracaniu),

zasilanie układów chwytających w robotach przemysłowych,

precyzyjne przełączanie obiegów testowych (np. szczelność, przepływ, ciśnienie),

dozowanie sprężonego powietrza w procesach klejenia, uszczelniania i lakierowania.

Zawory 5/2 stosowane są najczęściej do sterowania siłownikami dwustronnego działania w automatycznych stanowiskach montażowych. Ich wersje bistabilne zapewniają bezpieczeństwo procesu – po zaniku napięcia zawór utrzymuje pozycję, co zapobiega przypadkowemu opadaniu lub uruchomieniu elementu roboczego.

2. Przemysł spożywczy i napojowy

Dzięki zastosowaniu materiałów takich jak stal nierdzewna AISI 316L, EPDM czy FKM, zawory CPP PREMA są odporne na korozję, czyszczone środki chemiczne i temperatury stosowane w procesach CIP i SIP. Przykładowe zastosowania w tej branży:

odcinanie dopływu medium technologicznego do zbiorników fermentacyjnych i mieszalników,

automatyczne sterowanie dozownikami płynów spożywczych, mleka, syropów i aromatów,

przełączanie obiegów w liniach myjących lub pakujących,

sterowanie zaworami bezpieczeństwa i odpowietrzającymi w układach procesowych.

Wersje z centralnym zamknięciem (3/3 CC) są szczególnie polecane do zatrzymywania przepływu w stanie neutralnym, bez ryzyka zanieczyszczenia lub zalania instalacji.

3. Przemysł chemiczny, petrochemiczny i farmaceutyczny

W branżach, gdzie wymagana jest pełna odporność na działanie agresywnych substancji, zawory CPP PREMA wykonane z materiałów odpornych chemicznie (FKM, PTFE, stal nierdzewna 316L) gwarantują:

precyzyjne dozowanie reagentów w procesach syntezy chemicznej,

bezpieczne przełączanie między obiegami produkcyjnymi,

zabezpieczenie przepływu przy zaniku napięcia (zawory bistabilne),

odcinanie cieczy i gazów w reaktorach chemicznych i fermentacyjnych.

Zawory te mogą współpracować z systemami nadrzędnymi (SCADA, HMI, PLC) w laboratoriach i instalacjach pilotażowych. Na życzenie dostępne są wersje z certyfikatem ATEX.

4. HVAC, systemy chłodnicze i BMS

W aplikacjach klimatyzacyjnych, grzewczych i wentylacyjnych zawory rozdzielające są wykorzystywane do:

przełączania obiegów wody lodowej lub czynnika chłodniczego,

sterowania dopływem sprężonego powietrza do siłowników zaworów mieszających,

sterowania wentylami bezpieczeństwa i odcinającymi w centralach wentylacyjnych,

współpracy z systemami zarządzania budynkiem (BMS) w trybie zdalnym.

Czas przełączania rzędu kilkunastu milisekund oraz wysoka szczelność gwarantują precyzję regulacji przepływu i brak strat medium.

5. Przemysł maszynowy i linie automatyczne

Elektrozawory i zawory pneumatyczne CPP PREMA są powszechnie stosowane w maszynach produkcyjnych, takich jak:

automaty pakujące i sortujące,

stanowiska montażowe z ramionami pneumatycznymi,

systemy zatrzaskowe i testujące (np. prasy, zgrzewarki, dozowniki),

układy transportowe, windy pneumatyczne, podajniki liniowe.

Wielość konfiguracji portów i napięć sterujących pozwala na ich integrację z różnymi typami układów sterowania, niezależnie od zastosowanego standardu (24V DC, 230V AC itd.).

6. Branża kolejowa, lotnicza i pojazdy specjalistyczne

W aplikacjach mobilnych zawory CPP PREMA sterują:

otwieraniem/zamykaniem drzwi pneumatycznych,

amortyzacją pneumatyczną,

podnoszeniem ramp i platform załadunkowych,

funkcjami bezpieczeństwa w układach hamulcowych lub pomocniczych.

Dzięki możliwości pracy w szerokim zakresie temperatur (od -20°C do +80°C w wersjach specjalnych) zawory są przystosowane do trudnych warunków zewnętrznych.

7. Zastosowania laboratoryjne i OEM

W urządzeniach precyzyjnych i eksperymentalnych zawory CPP PREMA zapewniają:

sterowanie przepływem gazów wzorcowych,

mikrodawkowanie płynów technologicznych,

przełączanie torów pomiarowych w analizatorach chemicznych,

integrację z mikrokontrolerami i urządzeniami precyzyjnej mechatroniki.

Kompaktowe wymiary, możliwość montażu płytowego i wysoka szczelność sprawiają, że są to komponenty często wybierane przez konstruktorów urządzeń OEM.

Zawory rozdzielające oferowane przez CPP PREMA są dostępne w szerokiej gamie wariantów technicznych, co umożliwia ich optymalne dopasowanie do warunków pracy, rodzaju aplikacji oraz środowiska przemysłowego. Poniżej przedstawiono najważniejsze parametry techniczne, które należy uwzględnić przy doborze odpowiedniego modelu zaworu, niezależnie od tego, czy mowa o wersji sterowanej elektrycznie, czy pneumatycznie.

1. Typy zaworów i układy funkcjonalne

CPP PREMA oferuje następujące konfiguracje zaworów rozdzielających:

3/2 – trzy porty, dwie pozycje robocze:

NC (normalnie zamknięty) – blokada przepływu w stanie spoczynku,

NO (normalnie otwarty) – przepływ swobodny przy braku sygnału,

monostabilne – z jedną cewką lub pilotem i sprężyną powrotną,

bistabilne – z dwoma cewkami lub podwójnym pilotem, pamięć położenia.

3/3 – trzy porty, trzy pozycje robocze:

z funkcją centralnego zamknięcia (CC) – odcięcie wszystkich torów przepływu w pozycji neutralnej.

5/2 – pięć portów, dwie pozycje:

przeznaczone do siłowników pneumatycznych dwustronnego działania,

dostępne jako monostabilne (sprężyna powrotna) lub bistabilne (dwie niezależne cewki).

2. Napięcia zasilania (dla elektrozaworów)

Cewki elektromagnetyczne CPP PREMA dostępne są w standardowych wersjach zasilania:

12V DC – układy mobilne i niskonapięciowe,

24V DC – najczęściej stosowane w systemach PLC,

24V AC – zasilanie jednofazowe,

110V AC – dla starszych lub dedykowanych układów,

230V AC – bezpośrednie podłączenie do sieci przemysłowej.

Tolerancja napięciowa wynosi ±10%. Cewki są odporne na wahania zasilania i dostępne w wersjach z diodą LED oraz warystorem zabezpieczającym.

3. Gwinty i przyłącza

Warianty przyłączy oferowane w zaworach CPP PREMA:

Gwinty G:

G1/8

G1/4

G3/8

G1/2

G3/4

Typy montażu:

przewodowy – do podłączenia poprzez złączki gwintowane,

płytowy (/EVM/) – do montażu modułowego w wyspach zaworowych lub płytach rozdzielczych.

4. Zakresy ciśnień roboczych

Zawory rozdzielające CPP PREMA pracują w szerokim zakresie ciśnień:

Minimalne ciśnienie robocze:

od 0 bar (dla zaworów bez wspomagania),

od 0,2–2 bar (dla zaworów pilotowanych).

Typowe ciśnienie robocze:

0–10 bar (standard),

do 12 bar (dla wybranych modeli).

Ciśnienie próbne:

do 16 bar – zależnie od konstrukcji i materiałów korpusu.

Dla aplikacji próżniowych dostępne są zawory 3/2 i 5/2 przystosowane do pracy w podciśnieniu do -0,99 bar.

5. Parametry przepływu (KV, Cv, QNn)

Zawory oferują różne wartości przepływu w zależności od średnicy przyłączy i geometrii kanałów:

Dla G1/8: przepływ 250–400 l/min (Kv = 0,25–0,5)

Dla G1/4: przepływ 450–800 l/min (Kv = 0,6–1,0)

Dla G3/8 – G1/2: powyżej 1000 l/min (Kv = 1,2–2,5)

Dla G3/4: do 3000 l/min

Dokładne wykresy przepływu dostępne są w katalogach technicznych.

6. Czas przełączania

Monostabilne zawory 3/2 i 5/2:

czas reakcji od 8 do 20 ms – dzięki sprężynie powrotnej.

Bistabilne 3/3 i 5/2:

czas przełączenia do 50 ms – większa stabilność pozycji.

Wartości te zależą od ciśnienia zasilania, typu medium oraz temperatury otoczenia.

7. Warunki temperaturowe pracy

Temperatura otoczenia: standardowo od -10°C do +50°C

Temperatura medium: od 0°C do +60°C

Wersje specjalne: od -20°C do +80°C

Zawory mogą być przystosowane do pracy w warunkach chłodni lub wysokich temperatur – pod warunkiem zastosowania odpowiednich materiałów uszczelniających (np. FKM, EPDM).

8. Uszczelnienia i kompatybilność mediów

Typy uszczelnień wykorzystywane w zaworach:

NBR – do sprężonego powietrza, gazów obojętnych i cieczy neutralnych,

FKM (Viton) – odporne na oleje, ozon, chemikalia, wysokie temperatury,

EPDM – do wody technologicznej, pary wodnej, cieczy spożywczych,

PTFE – jako elementy współpracujące w zaworach specjalnych.

Zawory mogą współpracować z:

sprężonym powietrzem klasy ISO 8573-1:2010 (zalecana klasa 6.4.4),

azotem technicznym,

gazami obojętnymi,

cieczami niskolepkimi (po konsultacji z producentem).

9. Złącza elektryczne i standardy IP

Złącza typu DIN 43650 A/B/C – standardowe podłączenie przemysłowe,

Złącza M12, koder A – do aplikacji mobilnych i BMS,

Stopień ochrony IP:

IP65 – standard dla większości modeli,

IP67 – dla wersji z przewodem zalewanym i szczelnym gniazdem.

10. Zgodność z normami i certyfikaty

CE – zgodność z dyrektywą maszynową, LVD, EMC,

RoHS – bezpieczne materiały, brak substancji szkodliwych,

ATEX – na zamówienie, do stref zagrożonych wybuchem,

Certyfikaty higieniczne – na potrzeby przemysłu spożywczego i farmaceutycznego.

Materiały użyte do budowy zaworów rozdzielających odgrywają kluczową rolę w zapewnieniu trwałości, niezawodności oraz odporności na warunki środowiskowe i czynniki chemiczne. W ofercie CPP PREMA znajdują się zawory wykonane z surowców wysokiej klasy, selekcjonowanych pod kątem zastosowań w automatyce przemysłowej, systemach procesowych oraz aplikacjach specjalnych, takich jak przemysł spożywczy, chemiczny czy transportowy. Konstrukcja zaworu rozdzielającego opiera się na kilku głównych grupach materiałowych, z których każda pełni inną funkcję w strukturze elementu.

1. Korpusy zaworów – odporność mechaniczna i antykorozyjna

Najważniejszym komponentem konstrukcyjnym zaworu jest jego korpus. W zależności od serii i przeznaczenia, CPP PREMA stosuje różne warianty materiałowe:

Aluminium anodowane (stop EN AW-6061 lub EN AW-5083):

stosowane w większości elektrozaworów i zaworów pneumatycznych,

pokrywane warstwą tlenku aluminium (anodowanie twarde),

odporność na utlenianie, smary, oleje i kondensat wodny,

niska masa własna, dobre właściwości termiczne.

Mosiądz CW617N (EN 12165) – niklowany:

stosowany głównie w zaworach z gwintami G1/8–G1/2,

powierzchnia zabezpieczona warstwą niklu (chemicznego lub elektrolitycznego),

wysoka odporność na korozję, kontakt z wodą, alkoholem, olejem,

bardzo dobra obrabialność i szczelność połączeń gwintowanych.

Stal nierdzewna AISI 304 (1.4301) / AISI 316L (1.4404):

przeznaczone do pracy w środowiskach korozyjnych i higienicznych,

wersje do przemysłu spożywczego, chemicznego, morskiego, farmaceutycznego,

odporność na kwasy organiczne, zasady, czynniki atmosferyczne, parę wodną,

materiał nierdzewny stosowany również w obudowach i złączkach.

Poliacetal (POM) oraz kompozyty techniczne wzmacniane włóknem szklanym:

stosowane w lekkich zaworach do aplikacji pomocniczych,

obudowy cewek, pokrywy, elementy sterujące,

dobra wytrzymałość na ściskanie, odporność na warunki atmosferyczne,

brak przewodnictwa elektrycznego – bezpieczeństwo użytkowania.

2. Elementy ruchome i tłoczyska – stal nierdzewna i mosiądz

Tłoczyska i szpule zaworów wykonuje się zazwyczaj z:

stal nierdzewna AISI 303 / 316 – o wysokiej odporności na ścieranie i korozję,

mosiądz chromowany lub niklowany – do aplikacji o niższym obciążeniu dynamicznym.

W zaworach bistabilnych i monostabilnych, gdzie wymagana jest wysoka częstotliwość przełączeń (nawet do 50 cykli/min), elementy te muszą wykazywać niskie tarcie, wysoką twardość powierzchniową oraz stabilność wymiarową.

3. Uszczelnienia i elastomery – odporność na media i temperaturę

Dobór uszczelnień jest kluczowy w kontekście odporności chemicznej oraz zakresu temperatur pracy:

NBR (kauczuk butadienowo-akrylonitrylowy):

standardowy materiał uszczelniający dla sprężonego powietrza i gazów obojętnych,

zakres pracy od -10°C do +80°C,

wysoka elastyczność i odporność na oleje hydrauliczne oraz smary.

EPDM (kauczuk etylenowo-propylenowo-dienowy):

dedykowany do cieczy wodnych, pary technologicznej, mediów spożywczych,

zakres temperatur od -20°C do +120°C,

niewrażliwy na ozon, promieniowanie UV i czynniki atmosferyczne.

FKM (Viton):

do środowisk agresywnych: kwasy, rozpuszczalniki, oleje syntetyczne,

temperatura pracy od -10°C do +150°C,

wyjątkowo niski współczynnik penetracji gazów.

PTFE (Teflon):

stosowany w punktach o bardzo wysokiej odporności chemicznej i termicznej,

praktycznie obojętny chemicznie,

bardzo niski współczynnik tarcia, co zwiększa żywotność elementów współpracujących.

Uszczelnienia są dobierane indywidualnie do medium procesowego. Wersje specjalne zaworów mogą posiadać certyfikaty FDA, WRAS, KTW lub zgodność z wymaganiami USP Class VI.

4. Cewki elektromagnetyczne i uzwojenia – izolacja i bezpieczeństwo

Cewki stosowane w elektrozaworach CPP PREMA są konstruowane zgodnie z normami przemysłowymi:

Obudowa cewki: tworzywo epoksydowe (zalewane), odporne na temperaturę, uderzenia i wibracje,

Izolacja klasy F lub H: odporność do 155–180°C, odporność na przeciążenia,

Uzwojenie: drut miedziany, lakierowany, impregnacja próżniowa,

Zabezpieczenia: warystor, dioda zwrotna, LED sygnalizacyjny, opcje M12.

Obudowy cewek są zgodne z normami IP65 / IP67 – zapewniają szczelność i odporność na pył oraz wodę.

5. Złącza i obudowy złączy – trwałość i serwisowalność

W elektrozaworach stosuje się przemysłowe gniazda zgodne z normą DIN EN 175301-803:

DIN A/B/C – standardowe złącza przewodowe,

złącza M12 (A-kodowane) – w wersjach kompaktowych, do szybkiego montażu,

obudowy z poliwęglanu lub PA66 – odporne na wysoką temperaturę i uderzenia.

Złącza są wyposażone w uszczelki O-ring oraz opcjonalne wkładki sygnalizujące (LED).

6. Powłoki ochronne i wykończenia powierzchni

Dla ochrony przed korozją oraz poprawy estetyki i żywotności elementów:

Anodowanie twarde (dla aluminium) – zwiększa odporność na zużycie,

Niklowanie chemiczne lub galwaniczne (dla mosiądzu i stali),

Polerowanie elektrochemiczne (dla AISI 316L) – stosowane w wersjach higienicznych,

Lakierowanie proszkowe – opcjonalne dla obudów cewek i osłon.

Powłoki te spełniają wymagania dyrektyw środowiskowych (RoHS, REACH) i norm przemysłowych.

Prawidłowy montaż elektrozaworów i zaworów pneumatycznych rozdzielających ma zasadnicze znaczenie dla bezawaryjnej pracy układów pneumatyki przemysłowej. Odpowiednie przygotowanie stanowiska, właściwe podłączenie elektryczne i pneumatyczne oraz zgodność z wymaganiami środowiskowymi i eksploatacyjnymi decydują o żywotności zaworu, oraz bezpieczeństwie całej instalacji.

1. Przygotowanie stanowiska montażowego

Przed przystąpieniem do instalacji należy:

Upewnić się, że miejsce montażu jest suche, wolne od kurzu i bez narażenia na działanie bezpośrednich źródeł ciepła, drgań oraz wibracji.

Sprawdzić, czy parametry zaworu (ciśnienie, napięcie, rodzaj medium) są zgodne z warunkami pracy instalacji.

Zapewnić dostęp serwisowy – zawór powinien być zamontowany w taki sposób, by umożliwić łatwą wymianę cewki, czyszczenie i dostęp do złącz.

Zamontować elementy wysp zaworowych lub płyt rozdzielczych (jeśli dotyczy), zachowując czystość kanałów i uszczelnień.

Zabrania się montowania zaworów bezpośrednio w miejscach o dużej wilgotności lub w strefach ATEX, jeśli produkt nie posiada odpowiedniego certyfikatu.

2. Montaż pneumatyczny – połączenia i kierunek przepływu

Zawory CPP PREMA mogą być montowane:

bezpośrednio w rurociągu (modele gwintowane),

na płytach montażowych (wersje z przyłączem płytowym /EVM/),

na kolektorach lub wyspach zaworowych – z przyłączami wspólnymi dla medium zasilającego i wyjściowego.

Podczas instalacji należy:

Zastosować taśmę teflonową lub inny uszczelniacz gwintowy wyłącznie na gwinty zewnętrzne, nie zasłaniać otworów wlotowych,

Dokręcać kluczem dynamometrycznym zgodnie z wytycznymi producenta (zwykle 8–20 Nm w zależności od wielkości gwintu),

Zwrócić uwagę na kierunek przepływu – zgodność z oznaczeniami P (ciśnienie), A/B (wyjścia), R/S (wydech),

Dobrze wypłukać instalację przed uruchomieniem – medium zanieczyszczone opiłkami, pyłem lub emulsją może uszkodzić uszczelnienia zaworu.

W aplikacjach z szybkim przełączaniem wskazane jest zamontowanie tłumików hałasu na portach wydechowych (R/S).

3. Montaż elektryczny – zasilanie cewek

Elektrozawory CPP PREMA wyposażone są w cewki elektromagnetyczne, które należy podłączyć do źródła napięcia zgodnie z wymaganiami katalogowymi:

Przewody zasilające należy prowadzić z dala od przewodów wysokiego napięcia i źródeł zakłóceń elektromagnetycznych,

Podłączenia dokonywać przez złącza DIN 43650 (A/B/C) lub M12 (4-pin) – zgodnie z wersją,

W gniazdach zalecane jest stosowanie modułów z diodą zwrotną, warystorem lub LED sygnalizacyjnym – ogranicza to ryzyko przepięć i poprawia bezpieczeństwo układu,

Upewnić się, że napięcie zasilania jest zgodne z parametrem cewki (np. 24V DC, 230V AC); tolerancja napięciowa to zazwyczaj ±10%,

W aplikacjach z krytycznym znaczeniem zaleca się stosowanie układów zabezpieczających przeciwprzepięciowych i sygnalizujących uszkodzenie cewki.

Podczas podłączania cewki należy upewnić się, że uszczelka O-ring w gnieździe znajduje się we właściwym miejscu i nie została uszkodzona.

4. Warunki środowiskowe i montaż mechaniczny

Zawory należy montować w pozycji z osią pionową (cewka do góry), co zapewnia optymalną pracę elementów ruchomych i minimalizuje zużycie,

Możliwa jest także instalacja pozioma, o ile producent dopuszcza takie rozwiązanie,

Cewka powinna być dobrze wentylowana – nie zaleca się kontaktu z gorącymi powierzchniami (np. grzałkami, silnikami),

Stopień ochrony IP65/67 wymaga, by złącza były dobrze zamknięte i uszczelnione – w przeciwnym razie może dojść do zwarcia lub korozji uzwojenia.

Zabrania się montowania zaworu w warunkach kondensacji pary wodnej bez odpowiedniej osłony lub grzałki antykondensacyjnej.

5. Próby ciśnieniowe i uruchomienie

Po zakończeniu montażu:

Dokonać próby szczelności układu przy ciśnieniu nominalnym – nie przekraczać wartości dopuszczalnych zawartych w karcie katalogowej,

Sprawdzić działanie zaworu poprzez kilkukrotne zadziałanie cewki lub sygnału pilota – obserwować czas przełączania, obecność nieszczelności, nieprawidłowych dźwięków,

W systemach wielozaworowych zaleca się przeprowadzenie testu sekwencyjnego i monitorowanie temperatury pracy cewek przez pierwsze 30 minut.

Wskazane jest prowadzenie dziennika montażu i pomiarów startowych – zwłaszcza w instalacjach wymagających kwalifikacji IQ/OQ (np. przemysł farmaceutyczny).

6. Czynności serwisowe po montażu

Aby zapewnić długą żywotność i bezproblemową eksploatację:

Regularnie kontrolować połączenia gwintowane pod kątem luzów, nieszczelności lub korozji,

Sprawdzać sprawność cewek (opór uzwojenia, reakcja na impuls, sygnalizacja LED),

Oczyszczać tłumiki wydechu oraz porty sterujące z zanieczyszczeń,

Unikać pracy zaworu bez ciśnienia zasilającego, jeśli wymaga ono ciśnienia minimalnego do przełączenia (dotyczy zaworów pilotowanych).

W razie stwierdzenia spadku wydajności zaleca się czyszczenie wnętrza zaworu (po odłączeniu zasilania i opróżnieniu medium), a w przypadku zaworów rozbieralnych – wymianę uszczelnień z zestawu serwisowego CPP PREMA.

1. Jak dobrać odpowiedni zawór rozdzielający do aplikacji przemysłowej?

Dobór zaworu powinien uwzględniać kilka kluczowych parametrów technicznych:

Typ sterowania: elektryczne (elektrozawór), pneumatyczne, ręczne lub mechaniczne.

Liczba portów i pozycji: 3/2, 5/2, 5/3 (z określeniem sposobu zachowania w pozycji neutralnej).

Rodzaj medium: sprężone powietrze, gazy obojętne, ciecz, próżnia.

Zakres ciśnienia pracy: minimalne i maksymalne ciśnienie robocze.

Temperatura medium i otoczenia: zgodność z uszczelnieniami i materiałami korpusu.

Częstotliwość przełączeń: wpływa na wybór materiałów tłoczyska i uszczelnień.

Rodzaj montażu i przyłącza: gwintowane, płytowe, kolektorowe, na wyspie zaworowej.

Napięcie sterowania i sposób zasilania cewki: np. 24 V DC, 230 V AC.

Dla aplikacji wymagających podtrzymania pozycji po zaniku napięcia należy stosować zawory bistabilne, natomiast tam, gdzie wymagany jest szybki powrót do pozycji zerowej – zawory monostabilne.

2. Czy zawory CPP PREMA mogą pracować z próżnią lub podciśnieniem?

Tak, wiele modeli zaworów rozdzielających CPP PREMA przystosowanych jest do pracy w układach próżniowych. Należy jednak zwrócić uwagę na:

Typ zaworu – preferowane są zawory 3/2 NC w układach podciśnienia.

Uszczelnienia – zalecane FKM lub NBR o podwyższonej szczelności.

Kierunek przepływu – zawory powinny być montowane zgodnie z zaleceniem producenta, ponieważ niektóre konstrukcje zaworów pilotowanych wymagają ciśnienia minimalnego.

Zawory dedykowane do próżni są oznaczone w dokumentacji katalogowej i można je zamówić z odpowiednią konfiguracją sprężyn i gniazd.

3. Co oznacza, że zawór jest bistabilny i kiedy się go stosuje?

Zawór bistabilny (tzw. dwustanowy) to zawór, który po przełączeniu zachowuje swoją pozycję, nawet po zaniku sygnału sterującego. Stosuje się go w aplikacjach, w których:

Pozycja elementu wykonawczego musi zostać utrzymana po wyłączeniu zasilania,

Występują stany awaryjne, a użytkownik wymaga zapamiętania pozycji (np. tłok w górze),

Wymagane jest oszczędzanie energii – brak ciągłego zasilania cewki,

Zawory pracują w cyklach impulsowych (np. programowalne sterowanie sekwencyjne).

Zawory te posiadają dwie cewki lub sprężyny o równoważnej sile i są zazwyczaj stosowane w automatyce przemysłowej, transporcie oraz w robotyce.

4. Czy zawory CPP PREMA posiadają certyfikaty dopuszczenia do kontaktu z żywnością lub pracy w strefach zagrożonych wybuchem?

Tak. Na zamówienie dostępne są:

Zawory z materiałami zgodnymi z FDA / EC 1935/2004 – do przemysłu spożywczego i farmaceutycznego (uszczelnienia EPDM, FKM, korpusy AISI 316L).

Zawory z certyfikatem ATEX – do stref zagrożonych wybuchem, wykonane z materiałów antystatycznych i nieiskrzących, zgodnych z dyrektywą 2014/34/UE.

W celu doboru odpowiedniej wersji zaworu należy określić: strefę ATEX (np. 1, 2, 21, 22), grupę gazów lub pyłów oraz kategorię urządzenia. Na życzenie wystawiane są deklaracje zgodności i dokumenty potwierdzające spełnienie norm międzynarodowych.

5. Jak często należy serwisować elektrozawory i jakie są typowe objawy zużycia?

Elektrozawory należy poddawać regularnym przeglądom serwisowym co:

6 miesięcy – w aplikacjach o wysokiej intensywności przełączeń,

12 miesięcy – w standardowych instalacjach przemysłowych.

Objawy zużycia to m.in.:

Zawór „nie przełącza się” – zużycie cewki, brak impulsu elektrycznego,

„Brzęczenie” – obluzowana cewka, luźne połączenie przewodów, drgania elektromagnesu,

Przepuszczanie medium – zużyte uszczelnienia wewnętrzne,

Zawór „blokuje się” – zanieczyszczenia w gnieździe, korozja lub wżery mechaniczne.

CPP PREMA oferuje oryginalne zestawy naprawcze, które zawierają uszczelki, sprężyny i pierścienie wymienne dla poszczególnych serii zaworów.

6. Czy możliwy jest montaż kilku zaworów na wspólnej wyspie lub kolektorze?

Tak – wiele serii zaworów CPP PREMA dostępnych jest w wersjach:

Płytowych – do montażu na wspólnej listwie lub kolektorze aluminiowym,

Modułowych – wyspy zaworowe z przyłączami wspólnymi (zasilanie, wyjścia, wydech),

Z pojedynczymi portami sterującymi – umożliwiającymi szybką diagnostykę.

Zalety montażu zaworów na wyspie to:

zmniejszenie liczby przewodów pneumatycznych i elektrycznych,

ograniczenie opóźnień czasowych wynikających z długości przewodów,

ułatwiona konserwacja i wymiana modułów,

centralne sterowanie i diagnostyka z poziomu PLC.

Do każdego zaworu dostępne są akcesoria montażowe: listwy, płyty, uszczelki, złącza, wtyczki.

7. Jakie napięcia sterujące dostępne są w standardzie i czy możliwe jest zasilanie z PLC?

Zawory CPP PREMA dostępne są w wersjach z cewkami na:

24 V DC (najczęściej stosowane w systemach sterowanych PLC),

12 V DC (dla aplikacji mobilnych lub bateryjnych),

24 V AC i 230 V AC (dla instalacji zasilanych bezpośrednio z sieci),

inne napięcia dostępne na zamówienie (np. 110 V AC, 48 V DC).

Cewki mogą być zasilane bezpośrednio z modułów przekaźnikowych PLC, pod warunkiem spełnienia wymagań dotyczących obciążenia (zazwyczaj do 4–6 W).

Regionalni specjaliści

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści