Kategorie

- Siłowniki Pneumatyczne

- Elektrozawory i zawory pneumatyczne rozdzielające

- Przygotowanie Sprężonego Powietrza

- Łączniki rur i przewodów

- Armatura gwintowana

- Przewody pneumatyczne

- Zawory funkcyjne, dławiące, zwrotne

- Zawory kulowe i armatura przemysłowa

- Szybkozłącza, króćce, złącza do węży

- Elektrozawory membranowe i zawory do różnych mediów

- Kompresory śrubowe i tłokowe

- Osuszacze, uzdatnianie powietrza

- Manometry

- Narzędzia pneumatyczne

- Zawory bezpieczeństwa

- Hydraulika siłowa

- Wyprzedaż

Lista podgrup: Przygotowanie Sprężonego Powietrza

Zespoły przygotowania sprężonego powietrza FRL

Filtroreduktory

Zawory redukcyjne sprężonego powietrza

Filtry ciśnieniowe sprężonego Powietrza

Smarownice i naolejacze sprężonego powietrza

Separatory cyklonowe

Przekaźniki

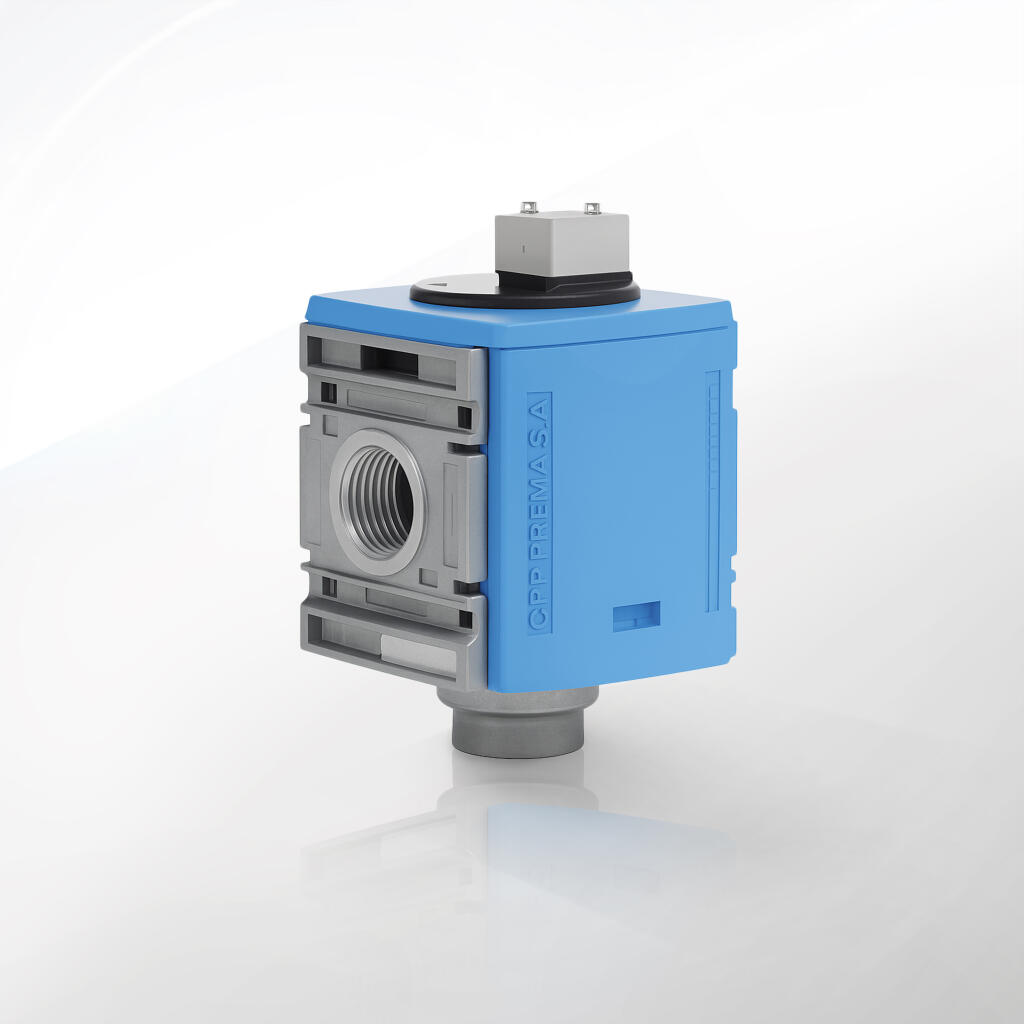

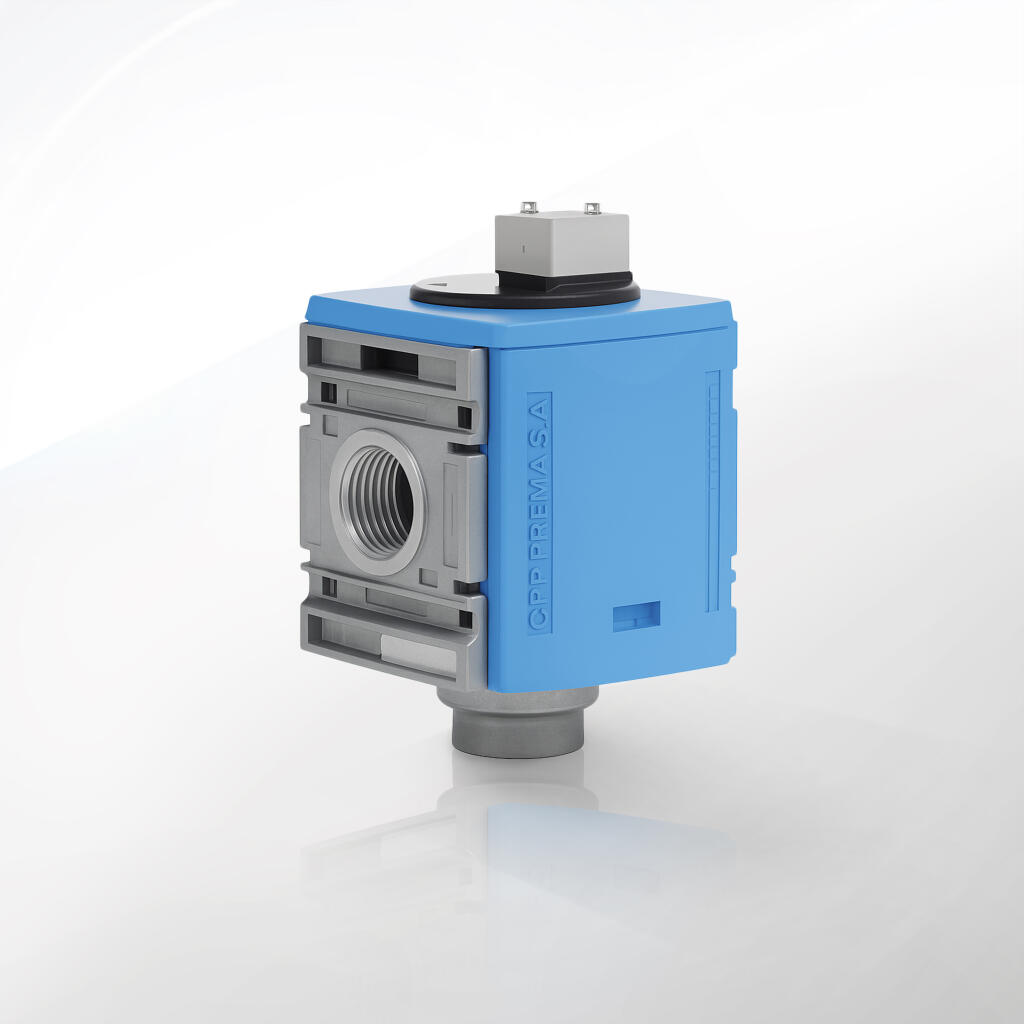

Zawory SOFT START seria NOVA

Zawory odcinające 3/2 seria NOVA

Akcesoria, elementy mocujące, zestawy naprawcze do filtrów, reduktorów i smarownic

Zespoły przygotowania sprężonego powietrza FRL

Filtroreduktory

Zawory redukcyjne sprężonego powietrza

Filtry ciśnieniowe sprężonego Powietrza

Smarownice i naolejacze sprężonego powietrza

Separatory cyklonowe

Przekaźniki

Zawory SOFT START seria NOVA

Zawory odcinające 3/2 seria NOVA

Akcesoria, elementy mocujące, zestawy naprawcze do filtrów, reduktorów i smarownic

Przygotowanie Sprężonego Powietrza

Zespoły przygotowania sprężonego powietrza FRL (Filtr – Regulator – Lubricator) marki CPP PREMA stanowią fundament każdej nowoczesnej instalacji pneumatycznej. Ich zadaniem jest nie tylko uzdatnienie medium roboczego, ale również zapewnienie stabilnych warunków pracy siłowników, zaworów oraz narzędzi pneumatycznych. Systemy FRL CPP PREMA projektowane są z myślą o różnorodnych warunkach eksploatacyjnych – od precyzyjnych laboratoriów po ciężki przemysł energetyczny i chemiczny.

Podstawą konstrukcyjną każdego zestawu FRL jest modularny korpus, który pozwala na łatwą konfigurację zestawu z filtrami, regulatorami ciśnienia, smarownicami, zaworami odcinającymi oraz elementami bezpieczeństwa. Systemy te dostępne są w pięciu głównych seriach:

MINI (G1/4”) – kompaktowe rozwiązania dla układów niskoprzepływowych i precyzyjnych;

FORTIS (G1/8"–G1") – lekka seria o zwiększonej kompatybilności i odporności chemicznej;

CLASSIC (G1/2"–G3/4") – standard przemysłowy o średniej wydajności;

NOVA (G3/8"–G1/2") – nowoczesne zespoły o zwartej budowie i rozszerzonej funkcjonalności;

MAXI (G1"–G2") – układy wysokoprzepływowe dla ciężkiego przemysłu, pracujące nawet przy 16 barach.

Każdy zespół FRL łączy trzy podstawowe funkcje w jednej obudowie:

Filtracja – zatrzymywanie cząstek mechanicznych, aerozoli olejowych oraz skroplonej pary wodnej przy użyciu wkładów o porowatości od 5 µm do 60 µm.

Regulacja ciśnienia – utrzymywanie stabilnego ciśnienia roboczego dzięki zaworom membranowym o wysokiej precyzji i niskiej histerezie.

Smarowanie – dozowanie oleju mgłowego w ilościach proporcjonalnych do przepływu, co zapewnia wydłużoną żywotność siłowników i narzędzi pneumatycznych.

W wybranych modelach zastosowano dodatkowo:

spusty automatyczne pływakowe i różnicowe, które eliminują konieczność ręcznego opróżniania kondensatu,

gniazda manometrów boczne i czołowe, kompatybilne z urządzeniami pomiarowymi Ø40–Ø63 mm,

systemy zabezpieczeń pokręteł (push-pull, plombowanie), które zapobiegają przypadkowemu przestawieniu parametrów.

Zespoły FRL CPP PREMA produkowane są z najwyższej klasy materiałów, takich jak:

korpusy z odlewów ciśnieniowych aluminium ADC12 lub AlSi9Cu3, anodowane i lakierowane proszkowo,

zbiorniki kondensatu z poliwęglanu lub nylonu PA12-GF, odporne na uderzenia i środki chemiczne,

uszczelnienia z elastomerów NBR, EPDM lub FKM, zależnie od środowiska pracy,

wkłady filtracyjne z brązu spiekanego lub PE-HD, gwarantujące dużą skuteczność filtracji.

Systemy FRL są w pełni zgodne z normami:

ISO 8573-1 (klasy czystości powietrza),

ISO 6358 (parametry przepływu),

ISO 228 i ISO 6150 (gwinty i szybkozłącza),

dyrektywą maszynową 2006/42/WE oraz dyrektywą ciśnieniową 2014/68/UE.

Najważniejsze cechy produktów CPP PREMA:

Szeroki zakres ciśnienia pracy (0,5–16 bar),

Filtry o różnych dokładnościach: 5 µm / 10 µm / 40 µm / 60 µm,

Smarownice z regulacją skokową i zbiornikiem od 15 do 50 ml,

Kompatybilność z szybkozłączami i manometrami w wielu wariantach,

Konstrukcja odporna na korozję, ścieranie i wibracje,

Modułowość pozwalająca na szybką konfigurację i serwis.

CPP PREMA gwarantuje pełną dokumentację techniczną, modele 3D/2D, instrukcje obsługi oraz wsparcie doradcze. Dla integratorów i projektantów przewidziano ustandaryzowany rozstaw otworów montażowych, co znacząco ułatwia wdrażanie urządzeń do istniejących i nowych linii technologicznych.

Zespoły FRL CPP PREMA znajdują szerokie zastosowanie we wszystkich gałęziach przemysłu, gdzie kluczowe znaczenie ma czystość, stabilność i kontrola parametrów sprężonego powietrza. Odpowiednio dobrane komponenty filtrujące, redukujące i smarujące przekładają się bezpośrednio na niezawodność, efektywność energetyczną oraz długowieczność urządzeń pneumatycznych. Dzięki modularnej budowie i bogatej ofercie rozmiarów, systemy CPP PREMA mogą być wykorzystywane zarówno w małych stanowiskach laboratoryjnych, jak i w dużych instalacjach przemysłowych.

1. Automatyka przemysłowa i produkcja maszyn

W sektorze produkcji maszyn zespoły FRL są nieodzownym elementem układów zasilania siłowników pneumatycznych, rozdzielaczy, zaworów sterujących oraz narzędzi montażowych. Umożliwiają:

utrzymanie stabilnego ciśnienia nawet przy zmiennym poborze,

redukcję awarii dzięki eliminacji cząstek stałych, olejowych i wodnych,

zapewnienie właściwego smarowania elementów ruchomych.

Seria CLASSIC i MAXI sprawdzają się w maszynach pakujących, liniach montażowych i zautomatyzowanych przenośnikach, gdzie wymagane są wysokie przepływy i odporność na wibracje.

2. Przemysł spożywczy i farmaceutyczny

W branżach o wysokim rygorze higienicznym zespoły FRL muszą spełniać normy HACCP i być przystosowane do pracy w środowisku chemicznie agresywnym. CPP PREMA oferuje zespoły z:

uszczelnieniami FKM odpornymi na środki myjące,

zbiornikami z nylonu PA12 z opcjonalną osłoną,

smarownicami do olejów klasy H1.

Seria FORTIS znajduje zastosowanie w liniach napełniania, pakowania i etykietowania, a NOVA – w aplikacjach o wysokiej czystości i ograniczonej przestrzeni.

3. Warsztaty techniczne i lakiernie

W warsztatach i punktach serwisowych systemy FRL odpowiadają za poprawne zasilanie narzędzi pneumatycznych, takich jak:

klucze udarowe,

pistolety lakiernicze,

szlifierki i wiertarki.

W instalacjach lakierniczych kluczowe znaczenie ma zastosowanie filtrów 5 µm i stabilna regulacja ciśnienia, co zapobiega powstawaniu zacieków i zanieczyszczeń.

Seria MINI nadaje się idealnie do indywidualnych stanowisk, a CLASSIC – do zasilania głównego warsztatu.

4. Przemysł chemiczny i energetyka

W środowiskach wymagających odporności na działanie czynników chemicznych oraz pracy w wysokim ciśnieniu, systemy FRL CPP PREMA zapewniają:

możliwość pracy przy ciśnieniach do 16 bar,

odporność na azot techniczny i inne gazy obojętne (przy zastosowaniu FKM i metalowych zbiorników),

dokładne sterowanie zaworami procesowymi, klapami bezpieczeństwa i układami awaryjnymi.

Seria MAXI z manometrami glicerynowymi i smarownicami PSP5 znajduje zastosowanie w elektrowniach, rafineriach i zakładach chemicznych.

5. Przemysł meblarski i drzewny

W maszynach do obróbki drewna i automatycznych liniach pakujących zespoły FRL odpowiadają za:

zasilanie siłowników dociskowych,

oczyszczanie powietrza z pyłów ściernych i cząstek drewna,

zapewnienie suchego powietrza nawet przy dużych przepływach.

Seria MAXI ze spustami automatycznymi i zbiornikami zbrojonymi doskonale radzi sobie w środowiskach o wysokim poziomie zapylenia i wibracji.

6. Logistyka i transport wewnętrzny

W systemach automatycznych przenośników i magazynach wysokiego składowania systemy FRL:

regulują siłowniki napędzające zmieniacze kierunku,

stabilizują przepływy w siłownikach wind i dźwigników,

chronią elementy wykonawcze przed uszkodzeniami mechanicznymi.

Seria NOVA montowana w szafkach sterujących zapewnia estetykę i funkcjonalność.

7. Szkolnictwo, laboratoria i instytuty badawcze

Zespoły przygotowania powietrza są stosowane w urządzeniach dydaktycznych i demonstracyjnych do nauki automatyki. MINI i FORTIS oferują:

intuicyjną regulację,

kompaktowe wymiary,

odporność na wielokrotne podłączenia i demontaż.

Umożliwiają one naukę działania filtracji, regulacji i smarowania w sposób praktyczny i bezpieczny.

8. Aplikacje OEM i integracja z maszynami

Dzięki modularnej budowie, szerokiemu zakresowi parametrów technicznych i dostępności modeli CAD, systemy CPP PREMA są chętnie wykorzystywane przez producentów:

kartoniarek,

paletyzatorów,

urządzeń montażowych pick&place.

Szczególnie cenione są seria FORTIS i NOVA za możliwość plombowania, szybki montaż i łatwe dopasowanie do kompaktowych obudów maszyn.

Zespoły FRL marki CPP PREMA zostały zaprojektowane z uwzględnieniem szerokiego spektrum parametrów technicznych, umożliwiających ich stosowanie w zróżnicowanych środowiskach – od precyzyjnych aplikacji laboratoryjnych po przemysł ciężki. Producent oferuje pięć linii produktowych: MINI, FORTIS, CLASSIC, NOVA oraz MAXI, różniących się między innymi przepustowością, zakresem ciśnienia, dokładnością filtracji i rozmiarem przyłączy gwintowanych.

1. Gwinty przyłączy

Zespoły FRL CPP PREMA oferują różnorodne wielkości przyłączy zgodne z normą ISO 228-1 (BSP-G). Dostępne zakresy:

MINI: G1/4”

FORTIS: G1/8” – G1”

CLASSIC: G1/2” – G3/4”

NOVA: G3/8” – G1/2”

MAXI: G1” – G2”

Na zamówienie możliwe jest wykonanie przyłączy w standardzie NPT (ANSI/ASME B1.20.1), gwintów metrycznych M5 lub integracja szybkozłączek ISO 6150.

2. Zakres ciśnienia roboczego

Każda seria oferuje odpowiednio dobrany zakres regulacji ciśnienia, co pozwala na dostosowanie FRL do różnych aplikacji:

0,5–3 bar – aplikacje precyzyjne (np. linie pick&place, układy transportu tablet),

0,5–7 bar – standardowy zakres przemysłowy (automatyka, warsztaty),

0,5–12 bar – podwyższone ciśnienie robocze (produkcja maszyn, logistyka),

0,5–16 bar – aplikacje wysokociśnieniowe (elektrownie, przemysł chemiczny).

Ciśnienie maksymalne pracy:

MINI, FORTIS – do 10 bar

CLASSIC – do 12 bar

NOVA – do 16 bar

MAXI – do 16 bar (wykonania testowane do 34 bar)

Każda jednostka poddawana jest testom szczelności przy 1,5 × Pmax.

3. Dokładność filtracji

Zespoły przygotowania powietrza CPP PREMA wyposażone są w wymienne wkłady filtracyjne o różnej porowatości:

5 µm – dla aplikacji precyzyjnych, czystych pomieszczeń, lakierni,

10 µm – uniwersalne zastosowania przemysłowe,

40 µm – aplikacje wysokoprzepływowe, narzędzia warsztatowe,

60 µm – systemy centralnego przygotowania powietrza.

Skuteczność retencji cząstek:

5 µm: 99% cząstek powyżej 5,5 µm,

10 µm: 95% cząstek ≥10 µm,

40 µm: 80% cząstek ≥40 µm.

4. Przepustowość (wydajność przepływowa)

Wydajność przepływowa zależy od średnicy przyłącza, porowatości wkładu i różnicy ciśnień (∆p = 1 bar). Wartości nominalne (dla powietrza suchego, 20°C):

MINI: 300–800 l/min

FORTIS: 800–1800 l/min

CLASSIC: 1500–2600 l/min

NOVA: 1200–2200 l/min

MAXI: 2800–4900 l/min

Wartości Kv:

MINI: 0,12 m³/h

MAXI: do 6,2 m³/h

5. Smarownice

Wybrane zespoły FRL są wyposażone w smarownice (L – lubricator), zapewniające precyzyjne dozowanie oleju w mgłowej formie:

Typ dozowania: proporcjonalne, mgłowe

Pojemność zbiorników: 15–50 ml

Regulacja: pokrętło skokowe z podziałką

Zalecane oleje: ISO VG32/VG46, H1 (dla przemysłu spożywczego)

Zbiorniki wykonane z przezroczystego PC lub wzmocnionego nylonu PA12-GF umożliwiają wizualną kontrolę poziomu oleju.

6. Temperatura pracy

Zespoły FRL CPP PREMA są przystosowane do pracy w szerokim zakresie temperatur:

Standardowy zakres: –10°C do +60°C

Wersje z uszczelnieniami FKM: –20°C do +90°C

Zbiorniki PA12-GF: dopuszczalne nawet do +100°C

Uwaga: Zbiorniki z PC nie mogą być wystawione na promieniowanie UV ani ekstremalne różnice temperatur.

7. Spusty kondensatu

Każda seria oferuje różne rodzaje systemów odprowadzania kondensatu:

Spust ręczny – wciskany lub obrotowy

Spust automatyczny pływakowy – dla aplikacji z ciągłym przepływem

Spust różnicowy – reaguje na różnicę ciśnień

Spust Rexroth – inteligentne otwieranie (NOVA, MAXI)

Materiał wykonania: mosiądz niklowany, PA66, stal nierdzewna.

8. Manometry

Zespoły CPP PREMA są kompatybilne z manometrami:

Średnice: Ø40, Ø50, Ø63 mm

Zakresy: 0–6, 0–10, 0–16 bar

Gwinty przyłączeniowe: G1/8” i G1/4”

Dokładność: klasa 1.6 wg EN 837

Manometry mogą być montowane czołowo lub bocznie w zależności od układu operatora.

Zespoły FRL produkowane przez CPP PREMA charakteryzują się wysoką jakością wykonania oraz trwałością komponentów, dzięki zastosowaniu starannie dobranych materiałów konstrukcyjnych. Wszystkie elementy dobierane są pod kątem odporności chemicznej, termicznej i mechanicznej, co zapewnia niezawodną pracę w nawet najtrudniejszych warunkach przemysłowych – od czystych stref farmaceutycznych po zakurzone hale betoniarni i cementowni.

1. Korpusy – Aluminium najwyższej klasy

Podstawą każdej jednostki FRL CPP PREMA jest korpus wykonany z aluminium, dobrany zależnie od serii:

ADC12 (DIN EN AC-46100) – wykorzystywany w seriach MINI, FORTIS i CLASSIC. Odlew ciśnieniowy zapewnia stabilność wymiarową i dobrą przewodność cieplną. Stop ten oferuje doskonałą obrabialność oraz wytrzymałość zmęczeniową.

AlSi9Cu3 (DIN EN AC-46000) – stosowany w seriach NOVA i MAXI. Dzięki większej zawartości krzemu stop ten posiada podwyższoną odporność na korozję i zjawisko pittingu.

Obróbka CNC zapewnia precyzyjne dopasowanie gniazd i powierzchni doszczelniających. Korpusy poddawane są piaskowaniu i anodowaniu siarkowym (15 µm), co wzmacnia ich odporność na ścieranie i stanowi warstwę izolacyjną. Zewnętrzna powierzchnia malowana jest proszkowo (RAL 7035 lub RAL 7016), co zwiększa odporność na czynniki atmosferyczne i poprawia estetykę wizualną urządzenia.

Cechy korpusów:

odporność na wibracje i drgania,

doskonałe przewodnictwo cieplne – niwelacja różnic temperatury między medium a otoczeniem,

estetyka i łatwość czyszczenia powierzchni.

2. Zbiorniki kondensatu – przezroczystość i odporność

Zbiorniki stanowią kluczowy element filtrów i smarownic – ich zadaniem jest przechwytywanie kondensatu lub przechowywanie oleju. Występują w trzech wersjach materiałowych:

Poliwęglan (PC) – standardowy materiał, odporny na uderzenia i przezroczysty, umożliwia bezpośredni wgląd w poziom cieczy. Nadaje się do aplikacji wewnętrznych.

Nylon PA12-GF – półprzezroczysty zbiornik wzmacniany włóknem szklanym (30% GF), wykorzystywany w aplikacjach zewnętrznych i przy wyższych temperaturach (do +100°C).

Stal nierdzewna lub aluminium – opcjonalne wykonania dla środowisk agresywnych chemicznie, np. w przemyśle spożywczym, energetycznym lub chemicznym.

Każdy zbiornik może być dodatkowo osłonięty metalową osłoną (stal nierdzewna lub stop AlZn), która zabezpiecza przed promieniowaniem UV oraz odpryskami mechanicznymi.

3. Wkłady filtracyjne – dokładność i regeneracja

Filtracja jest realizowana przez wkłady osadzone w dolnej części filtra. Materiały:

Brąz spiekany CuSn10 – struktura o porowatości 30–40%, zatrzymuje cząstki przy minimalnym oporze przepływu. Wytrzymałość na ciśnienie i ścieranie czyni go idealnym dla przemysłu.

PE-HD (polietylen o wysokiej gęstości) – regenerowalny, ekonomiczny, stosowany do dokładnych filtrów 5–10 µm. Odporność chemiczna i brak metali ciężkich czynią go odpowiednim dla przemysłu farmaceutycznego i spożywczego.

Wkłady mocowane są bagnetowo lub śrubowo i posiadają wymienność między seriami, co redukuje liczbę części magazynowych.

4. Uszczelnienia – wybór pod kątem środowiska

Elastomery stosowane w urządzeniach FRL pełnią funkcję uszczelnień dynamicznych (membrany, grzybki zaworów) i statycznych (oringi). CPP PREMA stosuje:

NBR (kauczuk akrylonitrylo-butadienowy) – standardowe zastosowanie, dobra odporność na oleje i temperaturę do 80°C.

EPDM – odporność na środki dezynfekujące, zasady, wodę. Stosowany w aplikacjach spożywczych i sanitarnych.

FKM (Viton®) – bardzo wysoka odporność chemiczna i termiczna, do 90°C. Stosowany w przemyśle chemicznym, energetycznym i z gazami technicznymi.

Uszczelki dostępne są w zestawach serwisowych i łatwo wymienialne bez konieczności demontażu całego zespołu.

5. Pokrętła – ergonomia i trwałość

Pokrętła regulatorów ciśnienia wykonane są z wysokiej jakości tworzyw technicznych:

PA6 GF30 (poliamid zbrojony włóknem szklanym) – stosowany w MINI, CLASSIC, NOVA,

POM (Delrin) – niskotarciowy, precyzyjny, stosowany w FORTIS i MAXI,

TPE z wkładką stalową – elastyczne, odporne na zużycie, z powierzchnią MicroTexture 20 µm zapewniającą pewny chwyt.

Pokrętła mogą posiadać mechanizm push-pull, blokadę mechaniczną lub plombowanie ustawień. Dodatkowo dostępne są pierścienie zabezpieczające przed nieautoryzowaną regulacją.

6. Sprężyny – stal wysokogatunkowa

Sprężyny stosowane w membranach regulatorów i zaworach wykonane są z:

stali nierdzewnej AISI 301 lub 316 – zapewniającej sprężystość i odporność na korozję,

stali CrSi (chromowo-krzemowej) – stosowanej w elementach dynamicznych, hartowanej do 48 HRC i odpuszczanej do 43 HRC.

Sprężyny testowane są na ponad 1 mln cykli bez utraty właściwości sprężystych. Ich powierzchnia jest fosforanowana i smarowana, co eliminuje ryzyko korozji ciernej.

Prawidłowy montaż zespołu FRL CPP PREMA ma kluczowe znaczenie dla niezawodności działania całego układu pneumatycznego. Błędy popełnione na tym etapie mogą prowadzić do nieszczelności, niestabilnego ciśnienia, awarii urządzeń końcowych oraz skrócenia żywotności komponentów. Poniższa instrukcja została opracowana w oparciu o wielowariantową ofertę zespołów CPP PREMA (MINI, FORTIS, CLASSIC, NOVA, MAXI), uwzględniając wszystkie typy konfiguracji i warunków pracy.

1. Przygotowanie stanowiska i narzędzi

Przed przystąpieniem do montażu należy:

odciąć dopływ sprężonego powietrza i upewnić się, że instalacja jest rozładowana,

zweryfikować zgodność gwintów przyłączeniowych FRL z instalacją (np. G1/2", G3/4", G1”),

sprawdzić kompletność zestawu (filtr, regulator, smarownica, spust kondensatu, manometr, łączniki),

przygotować narzędzia montażowe: klucz płaski/dinamometryczny, teflon lub uszczelki płaskie (jeśli wymagane),

zapoznać się z kierunkiem przepływu medium (oznaczenia: → IN/OUT lub A/B).

Uwaga: Zespoły FRL powinny być montowane tylko przez wykwalifikowany personel z doświadczeniem w pneumatyce przemysłowej.

2. Montaż mechaniczny zespołu FRL

Krok po kroku:

Montaż elementów zestawu FRL (jeśli dostarczone osobno):

skręć moduły filtrujący, regulacyjny i smarujący przy użyciu specjalnych złączek łączących (zestaw mocujący w komplecie),

upewnij się, że uszczelki między modułami są właściwie osadzone.

Zamocuj zespół do konstrukcji nośnej:

użyj uchwytów mocujących dostarczonych z zestawem (np. L-kształtnych lub obejm zaciskowych),

w przypadku cięższych zespołów (MAXI) zastosuj wsporniki ścienne lub płyty montażowe.

Zachowaj pionowe ustawienie korpusu:

filtr powinien być ustawiony pionowo (zbiornik skierowany w dół) dla zapewnienia prawidłowego gromadzenia kondensatu i działania spustu.

Podłączanie zasilania:

wkręć przewody zasilające z lewej strony (oznaczenie „IN”) – zawsze w kierunku strzałki przepływu,

zastosuj taśmę teflonową lub pastę uszczelniającą na gwintach,

nie przekraczaj momentu dokręcania określonego przez producenta (np. 25 Nm dla G1/2"),

w przypadku szybkiego montażu użyj złączek pneumatycznych typu push-in lub złączek skręcanych.

3. Montaż manometru i sprawdzenie szczelności

wkręć manometr w gniazdo czołowe lub boczne (w zależności od wersji korpusu),

zabezpiecz manometr odpowiednią podkładką i zablokuj go mechanicznie (nakrętka kontrująca),

po zakończeniu montażu włącz zasilanie sprężonym powietrzem i sprawdź układ pod kątem:

nieszczelności na połączeniach gwintowanych,

prawidłowego wskazania manometru,

działania spustu kondensatu (ręcznego lub automatycznego),

szczelności membrany regulatora (czy nie przepuszcza przy zerowym poborze).

4. Regulacja zespołu FRL

ustaw żądane ciśnienie wyjściowe poprzez odciągnięcie pokrętła (jeśli typu push-pull) i obrót zgodnie z kierunkiem wskazówek zegara,

sprawdź reakcję ciśnienia na zmianę poboru powietrza,

zablokuj pokrętło, wcisnąwszy je lub stosując plombę (jeśli przewidziana).

W przypadku smarownicy:

napełnij zbiornik odpowiednim olejem (np. ISO VG32),

ustaw ilość dozowanego oleju na poziomie 1–2 kropli / 1000 l powietrza,

kontroluj ilość wtryskiwanego oleju przez szybkę inspekcyjną.

5. Zalecenia montażowe i bezpieczeństwa

nie montuj zespołów FRL w pobliżu źródeł ciepła (powyżej +60°C),

unikaj miejsc narażonych na działanie UV (dotyczy zbiorników z PC),

zachowaj dostęp do zespołu w celu obsługi i konserwacji (minimum 50 mm od ścian),

nigdy nie otwieraj zbiornika kondensatu pod ciśnieniem – najpierw odetnij dopływ powietrza.

Wskazówka: W dużych instalacjach zaleca się montaż odcinającego zaworu kulowego przed zespołem FRL, co umożliwia bezpieczną konserwację.

1. Czym dokładnie jest zestaw FRL i z jakich elementów się składa?

Zespół FRL (ang. Filter-Regulator-Lubricator) to kompaktowy układ łączący trzy podstawowe funkcje przygotowania sprężonego powietrza:

F – filtr usuwa zanieczyszczenia stałe, ciekłe i olejowe,

R – regulator stabilizuje ciśnienie w układzie,

L – smarownica dozuje mgłę olejową dla poprawy pracy elementów ruchomych.

Zestaw może zawierać dodatkowe komponenty: spust kondensatu (manualny lub automatyczny), manometr, zawór kulowy odcinający czy szybkozłącze serwisowe.

2. Jak dobrać odpowiedni zestaw FRL do mojego systemu pneumatycznego?

Dobór powinien uwzględniać:

średnicę gwintu przyłączeniowego (np. G1/4”, G1/2”, G1”),

przepływ nominalny w l/min – zgodny z zapotrzebowaniem całej linii,

zakres regulowanego ciśnienia (np. 0,5–12 bar),

dokładność filtracji – 5, 10, 40 lub 60 µm,

obecność smarownicy – wymagana w przypadku narzędzi lub siłowników wymagających smarowania,

środowisko pracy – temperatura, wilgotność, agresywność chemiczna.

W przypadku wątpliwości zaleca się kontakt z działem technicznym lub skorzystanie z kart katalogowych serii CPP PREMA.

3. Czy mogę używać zespołu FRL bez smarownicy?

Tak. W wielu aplikacjach nowoczesnych siłowników i zaworów stosuje się układy bezolejowe (tzw. dry-run). W takim przypadku stosuje się:

zestawy tylko F+R,

bloki FR (bez modułu L),

zaślepienie wyjścia L i podłączenie wyjścia z regulatora bezpośrednio do instalacji.

Smarownica jest niezbędna w:

starszych systemach z siłownikami z uszczelnieniami wymagającymi naolejenia,

narzędziach pneumatycznych (szlifierki, klucze),

układach o dużej częstości cykli.

4. Jak często należy czyścić lub wymieniać filtr w zespole FRL?

Zaleca się:

sprawdzenie wkładu filtracyjnego co 2–3 miesiące,

wymianę co 6–12 miesięcy (w zależności od warunków pracy i poziomu zanieczyszczeń),

regularne opróżnianie kondensatu – ręcznie lub przez spust automatyczny.

Filtry z brązu spiekanego można czyścić sprężonym powietrzem, ale z czasem tracą porowatość. Wkłady PE-HD należy wymieniać, nie regenerować.

5. Czy można zamontować zestaw FRL poziomo?

Nie. Zespoły filtrujące i smarujące muszą być zamontowane w pozycji pionowej, ze zbiornikami skierowanymi w dół. Tylko wtedy:

kondensat grawitacyjnie opada do zbiornika,

smarownica prawidłowo wytwarza mgłę olejową,

regulator stabilnie pracuje przy dynamicznych zmianach przepływu.

6. Jakie oleje można stosować w smarownicach CPP PREMA?

Zalecane oleje:

klasy ISO VG32 lub VG46,

do aplikacji przemysłowych: Shell Tellus, Mobil DTE Light, Fuchs Renolin,

do aplikacji spożywczych: oleje klasy H1, np. OKS 370, Klüberfood NH1.

Należy unikać olejów silnikowych, przekładniowych, biodegradowalnych oraz smarów syntetycznych zawierających estry lub dodatki agresywne dla elastomerów.

7. Jakie są oznaki nieprawidłowego działania regulatora ciśnienia?

Objawy awarii regulatora:

wahania ciśnienia na wyjściu mimo stałego poboru,

brak możliwości ustawienia zadanego ciśnienia,

powolna reakcja układu na zmianę nastawy,

„przepuszczanie” powietrza mimo zamknięcia przepływu – oznaka uszkodzonej membrany.

W takim przypadku należy sprawdzić:

stan uszczelnień,

czystość kanałów przepływowych,

sprężynę regulacyjną,

obecność zanieczyszczeń lub oleju w regulatorze.

8. Czy możliwe jest zintegrowanie zespołu FRL z systemem monitoringu?

Tak. Zespoły CPP PREMA oferują opcje:

montażu czujników ciśnienia (analogowych i cyfrowych) w miejscu manometru,

sygnalizatorów spustu kondensatu (NPN/PNP),

wersji z wyjściami diagnostycznymi (w nowej serii NOVA+).

Takie rozwiązania umożliwiają integrację z systemami SCADA, MES lub OPC-UA.

9. Co oznacza „modularna konstrukcja” zespołów CPP PREMA?

Modularna konstrukcja to:

możliwość łączenia i rozbudowy zestawu o kolejne moduły (np. dodatkowe regulatory, smarownice, zawory odcinające),

standaryzacja wymiarów między seriami,

wymienność uszczelek i wsporników,

uproszczona konserwacja (każdy moduł można zdemontować osobno).

Dzięki temu użytkownik może:

dostosować zestaw do konkretnej aplikacji,

ułatwić serwis i diagnostykę,

obniżyć koszty utrzymania ruchu.

Regionalni specjaliści

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści