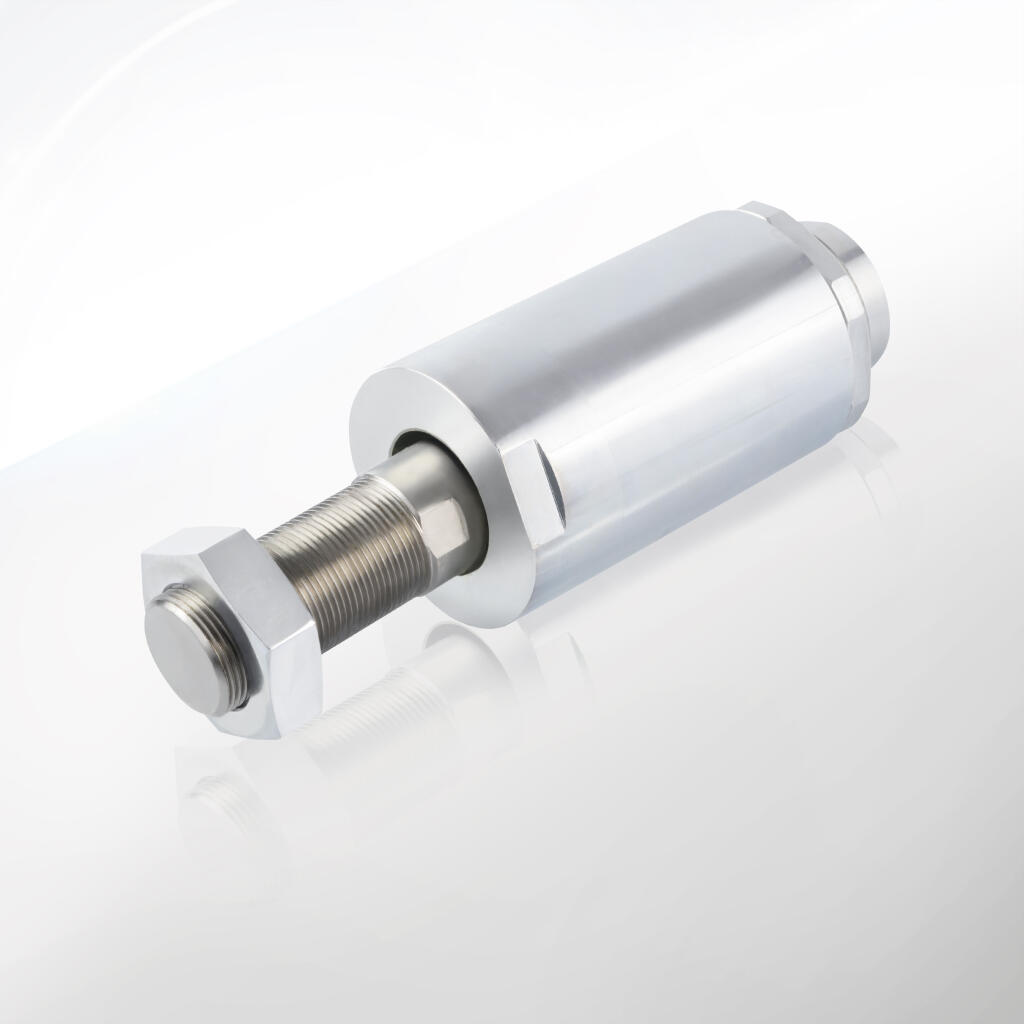

Łączniki kompensacyjne

10.014C.08

Łącznik kompensacyjny M8 do siłownika D20 ISO6432, D16 ISO21287

150,80 zł netto

185,48 zł brutto

10.014B.08

Łącznik kompensacyjny M6 do siłownika D12/16 ISO6432, D12 ISO21287

206,70 zł netto

254,24 zł brutto

Łączniki kompensacyjne to kluczowe akcesoria wykorzystywane w pneumatyce, w szczególności w układach bazujących na siłownikach MINI o średnicach D12 – D25 (zarówno w standardzie ISO 6432, jak i ISO 21287). Produkty takie jak Łącznik kompensacyjny M6 do siłownika D12/16 ISO6432, D12 ISO21287 oraz Łącznik kompensacyjny M8 do siłownika D20 ISO6432, D16 ISO21287 oferowane przez firmę CPP PREMA stanowią profesjonalne rozwiązanie, pozwalające zniwelować skutki niewspółosiowości i drobnych odchyłek kątowych między tłoczyskiem siłownika a elementem wykonawczym.

Dlaczego kompensacja jest tak ważna? W realnych warunkach przemysłowych, nawet niewielkie odchylenia między osią siłownika a osią podzespołu, który przemieszcza siłownik, mogą generować duże naprężenia boczne. Te naprężenia z kolei prowadzą do przyspieszonego zużycia tłoczysk, uszczelnień, a czasem i uszkodzeń całego układu. Łącznik kompensacyjny eliminuje ten problem, działając jako element buforowy, który dopuszcza delikatne ruchy w pewnym zakresie kątowym i/lub osiowym. Dzięki temu tłoczysko pracuje głównie w kierunku liniowym, a obciążenia poprzeczne są przechwytywane przez łącznik.

Co wyróżnia łączniki kompensacyjne M6 i M8 od CPP PREMA?

1. Kompaktowe wymiary – idealnie dostosowane do siłowników MINI (D12, D16, D20), co sprawia, że zajmują minimalną przestrzeń w układzie i nie zwiększają znacząco masy ruchomej.

2. Solidna konstrukcja – producent wykorzystuje wysokiej jakości materiały, gwarantujące trwałość i zdolność do przenoszenia obciążeń typowych dla niewielkich siłowników pneumatycznych.

3. Precyzyjne wykonanie gwintów – łączniki kompensacyjne M6 i M8 są tak zaprojektowane, by pasowały bezpośrednio na tłoczyska siłowników ISO 6432 i ISO 21287. To skraca czas montażu i eliminuje potrzebę stosowania dodatkowych przejściówek.

4. Elastyczność ruchu – konstrukcja łącznika (najczęściej oparta na przegubie kulowym lub innej formie kompensacji) pozwala na korygowanie niewspółosiowości w zakresie nawet kilku stopni czy kilku milimetrów, w zależności od modelu.

5. Zabezpieczenie przed korozją – dostępne warianty z powłokami antykorozyjnymi lub wykonane ze stali nierdzewnej (na życzenie), dzięki czemu nadają się do pracy w trudniejszych środowiskach (wysoka wilgotność, kontakt z substancjami chemicznymi).

Obszary zastosowań

Łączniki kompensacyjne M6 i M8 przydają się w szerokim wachlarzu aplikacji przemysłowych. Mogą być wykorzystywane w liniach montażowych, maszynach pakujących, urządzeniach medycznych, branży spożywczej czy nawet w projektach badawczych, gdzie siłowniki MINI realizują ruchy o niewielkim skoku. Istotne jest, że w każdym z tych przypadków minimalizują ryzyko zatarć i przestojów, podnosząc ogólną żywotność układu pneumatycznego.

Kompatybilność z siłownikami ISO 6432 oraz ISO 21287

- D12 i D16 – najczęstsze rozmiary w rodzinie siłowników MINI ISO 6432, do których przeznaczony jest łącznik kompensacyjny M6. Dla standardu ISO 21287 rozmiar D12 często ma także gwint M6.

- D20 – w standardzie ISO 6432 zwykle wyposażony w gwint M8. W ISO 21287 może to być D16 z gwintem M8, co oznacza, że identyczny łącznik sprawdzi się w obu normach, byle gwint i skok były właściwe.

W praktyce wybór między łącznikiem M6 a M8 jest podyktowany średnicą tłoczyska i dopuszczalnymi obciążeniami, które musi przenosić układ. Niekiedy inżynierowie dążą do zachowania spójnych rozwiązań (np. wszędzie M8), o ile siłownik i aplikacja na to pozwalają.

Kluczowe atuty w pigułce

- Bezpieczeństwo eksploatacji – ograniczanie sił bocznych wydłuża czas bezawaryjnej pracy siłowników i akcesoriów.

- Prosty montaż – dzięki standaryzowanym gwintom, instalacja łącznika kompensacyjnego jest szybka i nie wymaga przeróbek.

- Redukcja kosztów serwisowych – mniej awarii i brak konieczności częstej wymiany tłoczysk, co oszczędza środki na konserwacji.

- Uniwersalność – łącznik M6 czy M8 dopasowuje się do szerokiej gamy maszyn i linii produkcyjnych, pracujących w warunkach standardowych oraz bardziej wymagających

Łączniki kompensacyjne to specjalistyczne akcesoria, które pomagają niwelować niewspółosiowości i drobne błędy montażowe w układach pneumatycznych. Poniżej prezentujemy najbardziej typowe (oraz mniej oczywiste) obszary zastosowań dla Łączników kompensacyjnych M6 i M8 od firmy CPP PREMA.

1. Linie montażowe o wysokiej prędkości

W halach produkcyjnych nierzadko spotkamy się z sytuacją, w której niewielkie siłowniki (np. D12, D16 czy D20) wykonują szybkie cykle ruchu – nawet kilkadziesiąt lub kilkaset razy na minutę. W takich warunkach każdy element układu narażony jest na intensywne drgania. Drobna niewspółosiowość, z początku niezauważalna, może szybko doprowadzić do zwiększonych obciążeń bocznych na tłoczysko i uszkodzeń mechanicznych. Montaż łącznika kompensacyjnego między tłoczyskiem a chwytakiem czy podajnikiem pozwala skutecznie ograniczyć skutki tych naprężeń, poprawiając stabilność pracy.

2. Przemysł spożywczy i farmaceutyczny

W tych branżach liczy się nie tylko szybkość linii produkcyjnych, ale także ich higieniczność oraz zachowanie norm bezpieczeństwa. Nierzadko małe siłowniki pneumatyczne odpowiadają za przesuwanie pojemników, butelek czy dawek produktu. Każde odchylenie od osi ruchu mogłoby spowodować:

- Tarcie tłoczyska o obudowę siłownika,

- Wycieranie uszczelnień i wnikanie zanieczyszczeń do wnętrza układu,

- Gorszą dokładność dozowania.

Łącznik kompensacyjny – zwłaszcza wykonany z materiałów odpornych na korozję (wersja nierdzewna) – pomaga zachować czystość oraz płynność pracy, a jednocześnie wydłuża okres eksploatacji siłownika.

3. Systemy transportu bliskiego (podajniki, manipulatory)

W magazynach i liniach transportowych, gdzie miniaturowe siłowniki sterują klapami, zatrzaskami czy ramionami wózków, często trzeba łączyć tłoczysko z elementem w sposób dopuszczający pewną swobodę ruchu. Dzięki łącznikowi kompensacyjnemu można uniknąć sytuacji, w której niewielki przechył podajnika generuje nadmierne siły boczne. W efekcie systemy transportu działają ciszej i bardziej niezawodnie.

4. Aplikacje montażu precyzyjnego (elektronika, optyka)

W projektach związanych z montażem elementów elektronicznych lub optycznych wymagane jest przenoszenie niewielkich, ale bardzo precyzyjnych sił. Nawet drobna niewspółosiowość może zaważyć na jakości montażu czy na poprawnym osadzeniu delikatnych komponentów (np. soczewek, płytek PCB). Łącznik kompensacyjny M6 lub M8 – dopasowany do siłownika D12, D16 czy D20 – pozwala skutecznie skompensować te mikroodchylenia, chroniąc komponenty przed uszkodzeniem.

5. Branża automotive (testy podzespołów, manipulatory)

Choć kojarzymy branżę motoryzacyjną głównie z większymi siłownikami, to w wewnętrznych liniach montażowych i testowych, zwłaszcza dotyczących komponentów elektronicznych (np. sensorów, małych mechanizmów) stosuje się siłowniki MINI. Łączniki kompensacyjne gwarantują, że nawet przy nietypowych pozycjach montażowych lub testowych, siły będą przenoszone osiowo, chroniąc elementy przed zbędnymi naprężeniami.

6. Robotyka lekka i mechatronika edukacyjna

W konstrukcjach robotów edukacyjnych, prototypach laboratoriów uczelnianych czy systemach automatyzacji testowych, miniaturowe siłowniki często zastępują droższe i bardziej skomplikowane napędy elektryczne. Gdy projekt wymaga kompaktowości i niewielkich sił, siłowniki D12/D16 stają się idealnym wyborem. Montaż łącznika kompensacyjnego M6 lub M8 zapewnia prototypowi dłuższą żywotność i elastyczność ruchu. Umożliwia też łatwe korygowanie niewspółosiowości, które mogą wynikać z amatorskiego (bądź eksperymentalnego) sposobu wykonania elementów konstrukcji.

7. Prasy i urządzenia zaciskowe o niewielkiej skali

W maszynach, w których siłownik realizuje funkcję dociskania narzędzia do przedmiotu (np. niewielkie prasy do montażu drobnych elementów), często trudno zachować idealne osiowanie. Łącznik kompensacyjny w takim wypadku przejmuje na siebie siły wynikające z niedoskonałego ustawienia, co pozwala uniknąć nadmiernego tarcia i uszkodzeń w obszarze tłoczyska.

8. Procesy pakujące (etykieciarki, zakręcarki)

W branży opakowaniowej kluczowa jest szybkość i powtarzalność cykli – np. podczas nakładania etykiet czy dokręcania zakrętek. Jeśli siłownik (np. D20 ISO 6432) jest delikatnie przesunięty względem osi nakrętki, wówczas generowane są siły boczne niszczące uszczelki i łożyska siłownika. Dzięki łącznikowi kompensacyjnemu takie niewielkie błędy nie powodują awarii czy przestojów.

9. Maszyny dla sektora drzewnego i papierniczego

W obrębie maszyn tnących czy składających papier, miniaturowe siłowniki odpowiadają za przesuwanie prowadnic, docisk wałków czy układanie arkuszy. Nawet przy niewielkim nacisku, jeśli dochodzi do skośnego ułożenia siłownika, powstają siły boczne. Łączniki kompensacyjne neutralizują je i chronią mechanizmy przed zużyciem.

10. Linie formujące tworzywa sztuczne (m.in. wtryskarki, formy)

W formach wtryskowych, w miejscach, gdzie konieczne są niewielkie wypychacze sterowane siłownikami MINI (np. D16 w standardzie ISO 21287), łączniki kompensacyjne umożliwiają precyzyjne działanie bez ryzyka „klinowania się” tłoczysk. Każdy kąt, nawet minimalny, może spowodować problem z płynnym ruchem wypychacza. Kompensacja rozwiązuje te trudności.

11. Aplikacje w warunkach zewnętrznych

Choć siłowniki MINI najczęściej pracują w pomieszczeniach, to zdarzają się też aplikacje zewnętrzne (np. automatyka okien czy niewielkich włazów). Łącznik kompensacyjny pozwala na pewne przenoszenie ruchu nawet wtedy, gdy konstrukcja narażona jest na niewielkie odkształcenia termiczne (metal rozszerzający się w słońcu lub kurczący w zimie). W efekcie siłownik nie ulega przeciążeniu z powodu zmian geometrii ram.

12. Szybka i prosta modernizacja linii

Wielu inżynierów stoi przed wyzwaniem modernizacji istniejącej linii produkcyjnej. Często w takiej sytuacji okazuje się, że nowy siłownik MINI nie współgra idealnie z dawną konstrukcją wsporczą czy pozycjonującą. Montaż łącznika kompensacyjnego M6 bądź M8 natychmiast rozwiązuje problem, eliminując potrzebę kosztownej przebudowy. Ta elastyczność w dopasowaniu to jedna z największych zalet kompensacji.

13. Narzędzia pomiarowe i kontrolne

W laboratoriach, gdzie testuje się niewielkie siły i przemieszczenia (np. w inspekcjach jakościowych), siłowniki MINI mogą posłużyć do dociskania lub pozycjonowania próbek. Użycie łącznika kompensacyjnego M6 (dla D12, D16) lub M8 (dla D20) zapewnia, że siłownik nie przemieści się w niekontrolowany sposób w razie drobnego błędu ułożenia próbki, a precyzja pomiaru zostanie zachowana.

14. Zastosowania niestandardowe i prototypowe

Niektóre projekty łączą miniaturową pneumatykę z robotyką, elektroniką czy systemami CNC. Łącznik kompensacyjny daje wówczas swobodę projektową: można ustawić siłownik pod pewnym kątem, wiedząc, że łącznik przejmie niewielką różnicę w ustawieniu i nie spowoduje blokad mechanicznych.

Korzyści z użycia łącznika kompensacyjnego

- Zmniejszone ryzyko awarii – brak nadmiernych sił bocznych oznacza mniejsze obciążenie tłoczyska i uszczelnień.

- Oszczędność czasu i kosztów – rzadsze wymiany siłowników, brak konieczności skomplikowanego osiowania podzespołów.

- Podniesiona jakość produktu – w branżach precyzyjnych, precyzja ruchu przekłada się na mniejszy odrzut produkcyjny.

- Elastyczność montażu – łącznik kompensacyjny to prosty sposób, by dopasować się do istniejącej geometrii maszyn bez generowania nadmiernych kosztów inżynieryjnych.

Perspektywy rozwojowe

Wraz ze wzrostem automatyzacji i upowszechnieniem robotów współpracujących (tzw. cobotów), zapotrzebowanie na kompensację w małych napędach jeszcze się zwiększy. W systemach, w których bezpieczeństwo ludzi jest priorytetem, wszelkie udary i naprężenia mechaniczne są niepożądane, bo mogą przełożyć się na szybsze zużycie bądź trudności z płynną współpracą człowieka i maszyny.

Wybór łącznika kompensacyjnego wymaga przeanalizowania kluczowych danych technicznych, by zapewnić, że dana wersja (M6 lub M8) będzie kompatybilna z posiadanym siłownikiem MINI i spełni wymagania aplikacji. Poniżej przedstawiamy najważniejsze parametry dotyczące **Łączników kompensacyjnych** CPP PREMA dedykowanych siłownikom D12, D16, D20 w standardzie ISO 6432 oraz wybranym wariantom ISO 21287.

1. Wymiary gwintu

- M6: Gwint metryczny o średnicy nominalnej 6 mm, typowym skoku 1,0 mm (lub 0,75 mm w niektórych rzadkich przypadkach).

- Zazwyczaj stosuje się go w siłownikach D12 i D16 (ISO 6432), a także w D12 (ISO 21287), jeśli tłoczysko ma odpowiedni gwint.

- M8: Gwint metryczny o średnicy nominalnej 8 mm, z popularnym skokiem 1,25 mm.

- Znajduje zastosowanie w siłownikach D20 (ISO 6432) i D16 (ISO 21287) – pod warunkiem potwierdzenia gwintu M8 w dokumentacji.

W praktyce należy sprawdzić, czy rzeczywiście tłoczysko jest zakończone gwintem M6 lub M8. Niektórzy producenci siłowników stosują nietypowe skoki (np. M8x1,0 lub M6x0,75). CPP PREMA w standardzie proponuje jednak najpopularniejsze warianty, zapewniając szeroką kompatybilność.

2. Zakres kompensacji

Łączniki kompensacyjne mają możliwość niewielkiego odchylenia kątowego i/lub osiowego. Zależy to od konkretnego modelu i konstrukcji wewnętrznej (czasem jest to przegub kulowy, w innych modelach mechanizm przesuwny). Typowe wartości kompensacji kątowej mieszczą się w granicach:

- ±3° do ±5° (w zależności od rozmiaru i serii),

- kompensacja osiowa rzędu ±1–2 mm może być dostępna w niektórych wersjach, dzięki specjalnym szczelinom czy rowkom prowadzącym.

Zawsze warto zerknąć do tabeli producenta, by upewnić się, że dany łącznik zapewni wystarczający zakres ruchu w planowanej aplikacji.

3. Obciążalność i siła przenoszona

Choć siłowniki MINI nie generują ogromnych sił, to jednak w intensywnej eksploatacji potrafią wywierać zauważalne obciążenie. Łącznik kompensacyjny musi być na to przygotowany. Dla wariantu M6, częstą wartością maksymalnej siły wzdłużnej jest około kilkuset N (np. do 500–800 N), natomiast dla M8 może to być ponad 1000 N. Dokładne liczby zależą od:

- klasy materiału,

- konstrukcji łącznika (grubości ścianek, rodzaju przegubu),

- zastosowanych obróbek cieplnych (hartowanie, odpuszczanie).

W celu zachowania bezpiecznego marginesu należy wybrać łącznik o obciążalności przewyższającej maksymalną siłę generowaną przez siłownik przy roboczym ciśnieniu.

4. Temperatura pracy

Standardowe łączniki kompensacyjne są projektowane do pracy w temperaturach od -5°C do +80°C (lub +100°C). Jeśli aplikacja wymaga pracy w skrajnie wysokich temperaturach (np. powyżej +120°C), warto sprawdzić w karcie katalogowej lub skontaktować się z CPP PREMA w celu doboru specjalnej wersji (np. ze stali żaroodpornej lub z innej obróbki).

5. Materiał wykonania

Najpopularniejsze są łączniki z:

- Stali węglowej ocynkowanej – ekonomiczny i wystarczający wybór dla większości zastosowań.

- Stali nierdzewnej (AISI 304, 316) – do środowisk korozyjnych, w przemyśle spożywczym czy chemicznym.

Rozważając wybór materiału, należy wziąć pod uwagę wilgotność otoczenia, ekspozycję na chemikalia oraz wymogi higieniczne. W sekcji 4 szerzej omawiamy zagadnienia dotyczące materiałów.

6. Masa łącznika

Ponieważ łączniki kompensacyjne często są częścią ruchomego układu (np. tłoczyska), ich masa ma wpływ na dynamikę ruchu i zużycie energii. Dla M6, masa zwykle mieści się w zakresie kilkunastu gramów, dla M8 może to być kilkadziesiąt gramów, w zależności od konstrukcji. To niewielka wartość, ale w aplikacjach high-speed różnice potrafią mieć znaczenie.

7. Wymiary zewnętrzne i sposób montażu

W kartach katalogowych CPP PREMA zawsze znajdziemy rysunek wymiarowy z podanymi wartościami:

- długość całkowita (CE),

- średnica zewnętrzna (ØC lub ØD),

- szerokość czoła montażowego (AX, EU, itp.),

- otwory przelotowe (jeśli występują).

Kluczowe jest to, by łącznik nie kolidował z innymi elementami w maszynie, zwłaszcza gdy siłownik porusza się w ograniczonej przestrzeni. Warto sprawdzić także, czy istnieje potrzeba użycia dodatkowych nakrętek kontrujących.

8. Precyzja wykonania

CPP PREMA dba o to, by gwinty były toczone i wykańczane z zachowaniem norm ISO (klasy pasowania 6H/6g lub podobne). Taka precyzja:

- zapewnia płynne wkręcanie i demontaż,

- minimalizuje luzy,

- wydłuża żywotność gwintu.

W testach jakości kontroluje się również symetrię przegubu oraz zgodność wymiarów z deklarowanymi w katalogu. Ma to duże znaczenie przy montażu i późniejszej eksploatacji, szczególnie przy wibracjach.

9. Kompatybilność z innymi akcesoriami

Łączniki kompensacyjne M6/M8 dobrze współgrają z:

- Końcówkami widełkowymi (jeśli te także posiadają gwint M6/M8 po stronie tłoczyska),

- Przegubami kulowymi w systemach, gdzie wymagany jest jeszcze większy zakres odchylenia,

- Nakrętkami kontrującymi – w celu zabezpieczenia gwintu przed samoistnym odkręceniem.

Często w jednym układzie stosuje się kilka akcesoriów, np. łącznik kompensacyjny plus nakrętka kontrująca, co daje większą niezawodność przy dużych drganiach.

10. Ciśnienie pracy siłownika a łącznik kompensacyjny

Choć łącznik nie ma bezpośredniego kontaktu z medium roboczym (sprężonym powietrzem), to maksymalne ciśnienie robocze siłownika przekłada się na siłę generowaną na tłoczysku. Przy ciśnieniu 6–8 barów i pewnej średnicy, siłownik D20 może wytworzyć kilkaset niutonów siły. Należy więc wybrać taki łącznik, który bezpiecznie przeniesie te siły, pozostawiając zapas wytrzymałości.

11. Zalecane momenty dokręcania

Ważne, by nie przekręcić gwintu w trakcie montażu. Orientacyjne wartości momentów dokręcania:

- Dla M6: około 3–6 Nm (zależnie od klasy wytrzymałości i zaleceń producenta),

- Dla M8: około 6–12 Nm (lub nawet 15 Nm dla wysokich klas stali).

Zawsze warto korzystać z klucza dynamometrycznego i uwzględniać wskazówki z instrukcji montażu.

12. Żywotność i testy wibracyjne

Producenci, tacy jak CPP PREMA, często przeprowadzają testy symulacyjne – np. wibracyjne czy zmęczeniowe – by ocenić trwałość łącznika w czasie. W przypadku intensywnej eksploatacji (kilkadziesiąt cykli na minutę, praca w warunkach drgań) łącznik powinien służyć przez setki tysięcy cykli bez oznak nadmiernego zużycia, jeśli jest właściwie dobrany i zamontowany.

13. Ograniczenia konstrukcyjne

Niektóre modele łączników kompensacyjnych mają ograniczony zakres temperatur czy nie dopuszczają obciążeń skrętnych. Warto upewnić się, że aplikacja nie wymaga przenoszenia momentów obrotowych przez łącznik. Jeśli siłownik musi też wykonywać ruch obrotowy, trzeba użyć akcesoriów przystosowanych do takiego zadania (np. sworzni kulowych z obrotem 360°).

14. Certyfikaty i zgodność z dyrektywami

Jeżeli branża docelowa wymaga spełnienia norm higienicznych (EHEDG) czy standardów bezpieczeństwa maszyn (dyrektywa maszynowa 2006/42/WE), producent może wystawić odpowiednie deklaracje zgodności lub świadectwa jakości. Trzeba to ustalić indywidualnie z działem technicznym CPP PREMA.

Wysokiej jakości materiały konstrukcyjne to podstawa wytrzymałości i długiej żywotności każdego akcesorium pneumatycznego, w tym łączników kompensacyjnych M6 i M8. Poniżej przedstawiamy, jakie materiały najczęściej stosuje się w produktach CPP PREMA oraz w jaki sposób wpływają one na parametry techniczne i odporność łączników.

1. Stal węglowa

To jeden z najpopularniejszych materiałów dla łączników kompensacyjnych stosowanych w standardowych warunkach przemysłowych. Stal węglowa (np. C45, 42CrMo4) cechuje się:

- Dobrym stosunkiem wytrzymałości do kosztów: nadaje się do większości aplikacji, w których nie występuje agresywne środowisko korozyjne.

- Możliwością obróbki cieplnej (hartowania, odpuszczania): poprawia to twardość i odporność na zmęczenie materiału, co szczególnie przydaje się w łącznikach narażonych na wibracje i cykle pracy z dużą częstotliwością.

- Łatwością obróbki skrawaniem: pozwala uzyskać precyzyjne gwinty i gładkie powierzchnie w przegubach.

Minusem stali węglowej bywa mniejsza odporność na korozję, dlatego często nakłada się dodatkowe powłoki ochronne (ocynk galwaniczny, fosforanowanie).

2. Stal nierdzewna (AISI 304, AISI 316)

W branżach, gdzie kluczowa jest higieniczność (spożywcza, farmaceutyczna) lub wysoka odporność chemiczna (przemysł chemiczny, środowisko morskie), stal nierdzewna to częsty wybór. Do zalet należą:

- Odporność na korozję – warstwa pasywna chroni przed rdzewieniem w kontakcie z wodą, wilgocią i wieloma chemikaliami,

- Łatwa do utrzymania w czystości – powierzchnia nierdzewna nie sprzyja osadzaniu się zabrudzeń,

- Trwałość w podwyższonych temperaturach – AISI 316 cechuje się dodatkową odpornością na chlorki w porównaniu do AISI 304.

Minusem jest zazwyczaj wyższy koszt niż w przypadku stali węglowej oraz trudniejsza (droższa) obróbka, co przekłada się na finalną cenę łącznika.

3. Powłoki antykorozyjne

Nawet gdy bazowym materiałem jest stal węglowa, można osiągnąć przyzwoitą odporność na korozję dzięki powłokom:

- Ocynk galwaniczny – cienka warstwa cynku chroni przed rdzewieniem w zwykłych warunkach przemysłowych. Powłoka ta jest relatywnie tania, ale w silnie agresywnym środowisku (mocne kwasy, mgła solna) może okazać się niewystarczająca.

- Cynk-nikiel – bardziej zaawansowana i trwalsza powłoka niż tradycyjny ocynk. Lepiej radzi sobie w środowiskach o większej wilgotności.

- Fosforanowanie – zapewnia matową, lekko porowatą warstwę, która dobrze przyjmuje smary i ogranicza ryzyko mikrokorozji.

- Niklowanie – nadaje produktowi estetyczny połysk i nieco lepszą odporność na korozję niż sam ocynk.

Wybór powłoki zależy od potrzeb użytkownika: jeżeli łącznik pracuje w warunkach suchych, wewnątrz hali, to ocynk galwaniczny często jest wystarczający. Jeżeli narażony jest na wilgoć czy środowisko żrące, warto rozważyć stal nierdzewną lub wyższej klasy powłoki.

4. Konstrukcja przegubu / elementu kompensacyjnego

Materiał dotyczy nie tylko korpusu łącznika, ale także:

- Elementów tocznych (kule, sworznie): by zachować płynny ruch i trwałość, stosuje się ulepszone stale łożyskowe (np. 100Cr6) lub te same gatunki stali, co w korpusie, ale dodatkowo hartowane.

- Podkładek / tulei ślizgowych: w niektórych modelach łączników kompensacyjnych, gdzie ruch kompensacyjny jest realizowany przez metalowy sworzeń i tuleję, stosuje się wstawki z tworzyw o niskim współczynniku tarcia (PTFE, POM) bądź kompozytów. Chroni to przed zatarciem i zapewnia cichszą pracę.

5. Smary i środki konserwujące

Fabrycznie, łączniki kompensacyjne mogą być delikatnie nasmarowane w obszarze przegubu, co zapewnia płynny ruch i dodatkowo chroni przed korozją. Jeśli w aplikacji występują wysokie temperatury lub częste mycie (np. w przemyśle spożywczym), konieczne może być stosowanie smarów odpornych na wypłukiwanie lub dedykowanych do kontaktu z żywnością (nsf h1).

6. Obróbka mechaniczna i precyzja wykonania

CPP PREMA kładzie nacisk na:

1. Dokładne toczenie i frezowanie – gwinty M6 czy M8 muszą mieć właściwy profil i tolerancję, by zapobiec zacieraniu i luzom.

2. Kontrolę jakości na każdym etapie – w tym sprawdzanie współosiowości i weryfikację wymiarów kluczowych (kompensacji kątowej, długości łącznika, średnic).

3. Odpowiednie chłodzenie i ostrzenie narzędzi – by nie przegrzewać stali i nie obniżać jej wytrzymałości zmęczeniowej.

7. Różnice między wariantami M6 a M8 w kontekście materiałów

- Dla M6 (stosowane w mniejszych siłownikach D12, D16) masa i wymiary łącznika są mniejsze. Również obciążenia, jakie przenosi, są niższe. Zatem stal węglowa ocynkowana często okazuje się wystarczająca nawet w bardziej wymagających aplikacjach.

- Dla M8 (siłowniki D20, ewentualnie D16 ISO 21287) łącznik musi przenosić większe siły, więc producent może stosować stal o wyższej klasie wytrzymałości lub zapewnić grubsze ścianki w konstrukcji. Jeśli środowisko pracy jest agresywne, wybór stali nierdzewnej daje pewność, że łącznik nie ulegnie przyspieszonej korozji.

8. Próby zmęczeniowe i testy obciążeniowe

Aby zagwarantować wieloletnią, bezproblemową eksploatację, producenci tacy jak CPP PREMA przeprowadzają próby:

- Wibroizolacyjne – sprawdzają, czy łącznik nie pęka po tysiącach cykli drgań,

- Rozciągające – by poznać graniczne obciążenie osiowe,

- Odporności korozyjnej – np. w komorze solnej (kilkudziesięciu, kilkuset godzinna ekspozycja na mgłę solną).

Dzięki tym testom użytkownik ma pewność, że materiał i wykonanie są zgodne z deklaracjami katalogowymi.

9. Recykling i ekologia

Stal – zarówno węglowa, jak i nierdzewna – nadaje się do recyklingu praktycznie w 100%. W dobie rosnącego znaczenia zrównoważonego rozwoju to spory atut. Po zakończeniu eksploatacji łączników kompensacyjnych, można je oddać do ponownego przetworzenia, zmniejszając ilość odpadów.

10. Indywidualne modyfikacje

Zdarza się, że klient poszukuje wersji łącznika kompensacyjnego z niestandardowym skokiem gwintu, wyższą twardością lub specjalną powłoką. CPP PREMA, dzięki doświadczeniu produkcyjnemu, jest w stanie przygotować dedykowane rozwiązania w mniejszych seriach, co bywa szczególnie korzystne dla branż niszowych lub aplikacji prototypowych.

Prawidłowy montaż łącznika kompensacyjnego M6 lub M8 decyduje o tym, czy siłownik pneumatyczny MINI faktycznie zyska ochronę przed niewspółosiowością, czy też pojawią się problemy z luzami i obciążeniami bocznymi. W tej sekcji przedstawiamy krok po kroku, jak poprawnie zainstalować Łącznik kompensacyjny marki CPP PREMA w aplikacji opartej na siłownikach D12, D16, D20 (ISO 6432 lub ISO 21287).

1. Przygotowanie stanowiska

- Wyłącz zasilanie powietrzem w układzie: upewnij się, że ciśnienie zostało całkowicie odprowadzone z siłownika.

- Zabezpiecz maszynę: jeśli siłownik jest częścią linii produkcyjnej, należy włączyć tryb serwisowy i odciąć zasilanie elektryczne (dla zaworów i czujników).

- Oczyść obszar montażu: usuń wszelkie wióry, kurz i pozostałości smaru.

2. Identyfikacja gwintu i kompatybilności

- Sprawdź w dokumentacji siłownika, że tłoczysko posiada właściwy gwint (M6 czy M8) i pasuje on do łącznika kompensacyjnego. Jeśli nie jesteś pewien, zmierz rzeczywisty skok i średnicę gwintu – drobne różnice (np. M8x1,0 vs M8x1,25) mogą uniemożliwić poprawny montaż.

- Upewnij się, że łącznik ma wystarczający zakres kompensacji kątowej/osiowej do planowanego użycia. Zbyt mały zakres spowoduje niewystarczającą korektę niewspółosiowości.

3. Wkręcanie łącznika na tłoczysko

- Ręczne wkręcanie: Delikatnie wkręć łącznik na gwint tłoczyska, upewniając się, że wchodzi osiowo i nie dochodzi do zablokowań.

- Klucz odpowiedni do rozmiaru: Po wstępnym nakręceniu użyj klucza (płaskiego lub nasadowego) do docelowego dokręcenia.

- Moment dokręcania: Zwykle warto skorzystać z klucza dynamometrycznego. Dla gwintów M6 może to być ok. 3–6 Nm, a dla M8 – 6–12 Nm (lub nawet 15 Nm w zależności od klasy materiału i zaleceń producenta). Zbyt duży moment może uszkodzić gwint, zbyt mały – prowadzi do luzowania w trakcie pracy.

4. Mocowanie elementu współpracującego

- Jeśli łącznik kompensacyjny ma na drugim końcu gwint żeński (lub inny system mocowania), należy podłączyć tam odpowiedni wspornik, dźwignię czy chwytak.

- W niektórych konstrukcjach łącznik ma dodatkowy przegub kulowy z drugiej strony – wystarczy wsunąć sworzeń i zabezpieczyć zawleczką lub pierścieniem segera.

- Upewnij się, że element współpracujący może poruszać się zgodnie z przewidzianym zakresem kompensacji. W przeciwnym razie możliwe jest blokowanie ruchu i brak oczekiwanego efektu kompensacyjnego.

5. Kontrnakrętki i zabezpieczenia antywibracyjne (opcjonalne)

- W silnie wibrujących aplikacjach warto użyć nakrętki kontrującej od strony tłoczyska lub ewentualnie kleju do gwintów. Zapobiegnie to stopniowemu odkręcaniu łącznika.

- Zwróć uwagę, by nie przesadzić z siłą dokręcania kontrnakrętki, ponieważ możesz w ten sposób zmienić kątowy zakres kompensacji.

6. Ustawienie początkowe i sprawdzenie osiowości

- Ręczny przesuw tłoczyska (o ile to możliwe) pozwala ocenić, czy łącznik pracuje płynnie i czy nie występują tarcia.

- Jeśli łącznik posiada wskaźnik kątowego odchylenia, skontroluj, czy pozostaje on w dopuszczalnym zakresie w położeniu spoczynkowym i krańcowym siłownika.

- W razie stwierdzenia zbyt dużego kąta wymaganego do kompensacji, rozważ zmianę położenia siłownika lub modyfikację punktu mocowania elementu wykonawczego.

7. Test próbny pod niewielkim ciśnieniem

- Stopniowo podnoś ciśnienie w układzie (np. do 2–3 bar) i obserwuj ruch siłownika z łącznikiem.

- Sprawdź, czy łącznik kompensacyjny wykonuje zamierzoną funkcję, tzn. czy koryguje drobne odchyłki w ruchu, a jednocześnie nie wprowadza luzu w kierunku osiowym.

- Wysłuchaj, czy nie pojawiają się nietypowe dźwięki, takie jak stukanie, ocieranie metalu o metal (może to oznaczać brak smarowania albo niewłaściwe spasowanie).

8. Uruchomienie docelowe i obserwacja

- Po pozytywnych testach można zwiększyć ciśnienie do nominalnego (np. 6–8 bar) i wprowadzić siłownik w normalny cykl pracy.

- W pierwszych kilkudziesięciu cyklach warto przyjrzeć się, czy łącznik pozostaje stabilny, a gwint się nie luzuje. W razie konieczności dokręć z wyczuciem lub dodaj klej do gwintów.

9. Konserwacja i serwis

- Regularna kontrola: Co pewien czas (np. co miesiąc przy intensywnej pracy) sprawdź stan powierzchni łącznika. Czy nie pojawia się korozja, pęknięcia, ślady zużycia przegubu?

- Smarowanie: Jeśli przegub jest wyposażony w panew ślizgową bądź toczną, warto od czasu do czasu nałożyć niewielką ilość smaru (zgodnego z zaleceniami CPP PREMA i warunkami środowiska). W przemyśle spożywczym koniecznie używaj smarów dopuszczonych do kontaktu z żywnością (NSF H1).

- Dokręcenie: W przypadku wibracji i dużych obciążeń warto okresowo weryfikować moment dokręcania. Jeżeli zauważysz luz, dokręć łącznik zgodnie z wcześniejszymi wskazówkami.

10. Demontaż

- Wyłącz i odpowietrz siłownik: Zawsze pamiętaj o odłączeniu zasilania powietrzem. Nierozładowane ciśnienie może spowodować gwałtowny ruch tłoczyska i wypadki.

- Odkręcanie: Odkręć łącznik kompensacyjny kluczem płaskim/nasadowym, zwracając uwagę, by nie uszkodzić gwintu tłoczyska.

- Oczyszczenie: Po zdjęciu łącznika sprawdź stan gwintu, usuń ewentualne pozostałości kleju. Jeśli łącznik jest w dobrym stanie, można go z powrotem założyć lub przechować do ponownego użycia.

11. Najczęstsze błędy montażowe

1. Nieprawidłowy gwint – wkręcenie łącznika M8 w tłoczysko M8x1,0 (przy skoku 1,25) prowadzi do zerwania gwintu.

2. Zbyt mocne dokręcenie – gwint tłoczyska jest delikatny, a przekroczenie sił może doprowadzić do deformacji zwojów.

3. Niewłaściwy zakres kompensacji – zbyt mały może skutkować brakiem wystarczającej korekty, a zbyt duży – luzem w pożądanym kierunku ruchu.

4. Brak zabezpieczenia przed wibracjami – w dynamicznych aplikacjach łącznik może się poluzować i wykręcić w trakcie pracy.

12. Wskazówki bezpieczeństwa

- Unikaj napinania łącznika w trybie pracy – łącznik kompensacyjny nie służy do przenoszenia momentów skręcających. W razie potrzeby stosuj dedykowane złącza obrotowe.

- Sprawdzaj kompatybilność z innymi akcesoriami: czy łącznik nie koliduje z nakrętką kontrującą, przegubem kulowym lub obejmą mocującą.

- Pamiętaj o otoczeniu: w strefach zagrożenia wybuchem (ATEX) trzeba sprawdzić, czy materiały i konstrukcja łącznika są dopuszczone do użytku w tej klasie środowiska.

13. Dodatkowe porady

- Konsultuj się z producentem w razie nietypowych zastosowań: duże wahania temperatur, wyjątkowo duże siły boczne, częste mycie pod ciśnieniem.

- Rozważ wersję nierdzewną jeśli praca w wilgoci jest intensywna albo w przemyśle spożywczym/farmaceutycznym.

- Doczytaj dokumentację – w kartach katalogowych znajdziesz szczegółowe informacje o maksymalnych prędkościach ruchu, kątach kompensacji i obciążeniach.

Poniżej przedstawiamy zbiór najczęściej zadawanych pytań (FAQ) na temat Łączników kompensacyjnych M6 i M8 do siłowników MINI (D12, D16, D20) w standardzie ISO 6432 i ISO 21287. Odpowiedzi pomogą w szybkim rozwiązaniu typowych wątpliwości dotyczących doboru, eksploatacji oraz konserwacji tych akcesoriów.

1. Czy łącznik kompensacyjny może zastąpić przegub kulowy?

W pewnym zakresie – tak. Zarówno łącznik kompensacyjny, jak i przegub kulowy pozwalają na korektę niewspółosiowości. Różnica polega na budowie:

- Przegub kulowy często daje pełny ruch kulisty (nawet ±15° czy więcej),

- Łącznik kompensacyjny ma bardziej ograniczony zakres, ale może też dopuszczać ruch osiowy.

Wybór zależy od tego, jak duże odchylenia musisz kompensować i czy potrzebna jest dodatkowa funkcja przesuwna w osi.

2. Jaki jest maksymalny kąt odchylenia dla łącznika kompensacyjnego M6 lub M8?

Zazwyczaj mieści się w granicach ±3° do ±5°, w zależności od modelu i producenta. Niektóre wersje mogą mieć większy zakres, np. ±8°, ale trzeba to sprawdzić w tabelach katalogowych CPP PREMA.

3. Czy istnieją warianty łączników kompensacyjnych z szerszym zakresem ruchu osiowego?

Tak, część producentów (w tym CPP PREMA) oferuje łączniki z tzw. „sprzęgłem” umożliwiającym kompensację osiową w granicach kilku milimetrów. Taki łącznik pozwala nie tylko na kątowe odchylenie, ale i przesunięcie wzdłuż osi – pomocne, gdy siłownik ma minimalnie inną odległość od punktu mocowania.

4. Czy mogę użyć łącznika M6 w siłowniku D20, jeśli gwint jest M6?

Teoretycznie tak, o ile tłoczysko siłownika D20 faktycznie ma gwint M6 (co bywa nietypowe, ale nie niemożliwe). Zazwyczaj jednak w siłownikach D20 (ISO 6432) spotyka się gwint M8. Musisz sprawdzić specyfikację konkretnego modelu. Najczęściej dla D20 dedykowany jest łącznik kompensacyjny M8.

5. W mojej aplikacji występuje silne pylenie. Czy łącznik się nie zapycha?

O ile łącznik kompensacyjny nie jest zupełnie uszczelniony (co rzadko się zdarza), możliwe jest wnikanie pyłu do przegubu. Dlatego w środowiskach mocno zanieczyszczonych warto:

- Regularnie czyścić i smarować przegub,

- Ewentualnie zastosować drobne osłony czy uszczelki w miejscach styku.

W praktyce pylenie rzadko blokuje łącznik – zwykle jest on zaprojektowany tak, by tolerować pewne zanieczyszczenia.

6. Jakie są różnice między łącznikiem kompensacyjnym do ISO 6432 a ISO 21287?

Główną różnicą jest dopasowanie gwintu i wymiarów do typu siłownika: w ISO 6432 dla D12 lub D16 zazwyczaj mamy gwint M6, dla D20 – M8. W ISO 21287 może być odwrotnie (np. D16 z M8). Mechanika kompensacji bywa jednak podobna. Kluczowe jest więc sprawdzenie, jaki gwint realnie występuje w danym modelu siłownika.

7. Czy łącznik kompensacyjny można użyć do ruchów obrotowych siłownika?

Jeśli siłownik jest zaprojektowany do obrotu (np. siłownik obrotowy lub z prowadzeniem obrotowym), łącznik kompensacyjny sam w sobie nie zapewnia pełnego obrotu bez ograniczeń. Zwykle jest dedykowany do kompensacji kątowej w płaszczyźnie lub niewielkiego ruchu osiowego. Do ruchów obrotowych lepiej użyć złączy obrotowych lub przegubów specjalizowanych.

8. Czy brak łącznika kompensacyjnego zawsze prowadzi do awarii siłownika?

Nie zawsze. Jeśli montaż jest perfekcyjnie osiowy, a ruch jest krótki lub obciążenia boczne są minimalne, siłownik może działać latami bez problemu. Jednak w większości realnych zastosowań pojawiają się choćby niewielkie błędy, a brak kompensacji powoduje szybsze zużycie uszczelnień i tłoczyska.

9. Czym łącznik kompensacyjny różni się od standardowej „końcówki prostej z gwintem”?

Końcówka prosta (np. prosta z przegubem kulowym lub widełkowa) umożliwia montaż akcesoriów, ale niekoniecznie kompensuje odchylenia kątowe w tak dużym stopniu. Łącznik kompensacyjny ma dedykowaną konstrukcję (przegub, szczelinę, tuleję), która pozwala na większą swobodę ruchu i aktywną korektę niewspółosiowości.

10. Jaki jest rekomendowany moment dokręcania dla łącznika kompensacyjnego M6?

Zwykle w granicach 3–6 Nm, zależnie od materiału (stal węglowa, nierdzewna) i klasy wytrzymałości gwintu. CPP PREMA może podać dokładne wartości w dokumentacji. Zawsze warto stosować klucz dynamometryczny, by uniknąć uszkodzenia gwintu tłoczyska.

11. Czy łącznik kompensacyjny da się zregenerować po zużyciu?

W większości przypadków nie. Jeśli przegub jest wyrobiony i pojawiły się nadmierne luzy, wymienia się cały łącznik. Próby napraw mogą być nieopłacalne i ryzykowne (utraty pewności mechanicznej). Lepiej zainwestować w nowy łącznik, szczególnie że nie są to elementy drogie w porównaniu z kosztami ewentualnych przestojów.

12. Czy mogę stosować łącznik w pozycji pionowej?

Tak, łącznik kompensacyjny nie jest ograniczony co do orientacji montażu. Pozycja pionowa czy pozioma – wszystko jedno. Ważne tylko, by uwzględnić ewentualne dodatkowe obciążenia osiowe, jeśli w pionie występuje ciężar manipulowanego elementu.

13. Czy łącznik w wersji ocynkowanej sprawdzi się w przemyśle spożywczym?

Może wystarczyć w suchych strefach produkcji spożywczej. Jednak jeśli dochodzi do częstego mycia wodą czy środkami chemicznymi, lepszym wyborem będzie stal nierdzewna. Ocynk w kontakcie z detergentami i wilgocią może ulegać korozji, co nie jest pożądane w aplikacjach, gdzie wymagana jest wysoka higiena.

14. W jaki sposób zapewnić, by łącznik kompensacyjny nie luzował się przy wibracjach?

Rozważ:

- Użycie nakrętki kontrującej,

- Nałożenie kleju do gwintów (niskiej lub średniej wytrzymałości),

- Upewnienie się, że stosujesz właściwy moment dokręcania.

Wibracje i skoki ciśnienia potrafią powodować odkręcanie się elementów, jeśli montaż nie jest wykonany z należytym zabezpieczeniem.

15. Czy można skrócić długość łącznika, np. obcinając część gwintu?

Zaleca się tego unikać. Każda ingerencja mechaniczna w fabryczny kształt łącznika może osłabić konstrukcję lub zaburzyć jego zdolności kompensacji. Jeśli potrzebna jest mniejsza długość, warto poszukać krótszej wersji w ofercie CPP PREMA lub skontaktować się w sprawie wykonania niestandardowego.

16. Jak dbać o smarowanie łącznika kompensacyjnego?

Jeśli producent zaleca smarowanie, należy używać smaru zgodnego z warunkami pracy (np. odpornego na wyższe temperatury, dopuszczonego do kontaktu z żywnością w branży spożywczej). W przegubie kulowym lub systemie tulei ślizgowej niewielka ilość smaru znacznie wydłuży żywotność. Należy też regularnie usuwać brud i pył z okolic przegubu.

17. Czy łącznik kompensacyjny może w pełni chronić siłownik przed siłami bocznymi?

W sporym stopniu tak, jeśli jest dobrze dobrany pod względem zakresu i obciążalności. Jednak w ekstremalnych przypadkach (bardzo duże siły poprzeczne, gigantyczne odchylenia) konieczne mogą być dodatkowe prowadnice lub łożyska liniowe, by całkowicie odciążyć tłoczysko.

18. Jak ocenić zużycie łącznika?

Najczęstszą oznaką zużycia jest nadmierny luz w przegubie lub mechanizmie ślizgowym, stukanie metalowych elementów przy gwałtownych ruchach. Można to wyczuć, poruszając ręcznie łącznikiem przy wyłączonym ciśnieniu. Jeśli gra rzędu 1–2 mm pojawia się nagle, to sygnał, że łącznik się wyrobił.

19. Czy w jednej aplikacji można użyć kilku łączników kompensacyjnych?

Tak, zdarzają się konstrukcje, w których siłownik łączy się z kilkoma punktami lub występują złożone kinematyki. Trzeba jednak pamiętać, że zbyt wiele luźnych połączeń może pogorszyć sztywność układu. Czasem wystarczy jeden łącznik kompensacyjny, by uzyskać niezbędną korektę niewspółosiowości.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści