Seria [ZSS] z prowadzeniem - na zapytanie

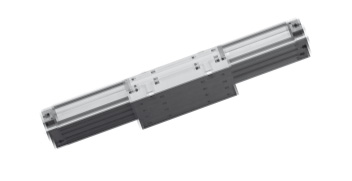

Siłowniki pneumatyczne beztłoczyskowe serii [ZSS] z prowadzeniem to zaawansowane rozwiązania opracowane przez firmę CPP PREMA z myślą o przemysłowych aplikacjach wymagających przenoszenia dużych obciążeń oraz momentów. W odróżnieniu od klasycznych siłowników beztłoczyskowych (typu ZS), modele ZSS wyróżniają się obecnością zewnętrznego zespołu prowadzącego, który zwiększa zdolność do obsługi wysokich obciążeń roboczych i momentów zginających. Ta innowacyjna konstrukcja sprawia, że siłowniki ZSS radzą sobie w wymagających warunkach, zachowując jednocześnie kompaktową długość całkowitą znaną ze standardowych siłowników serii ZS.

Unikatowa konstrukcja z prowadzeniem

W klasycznych siłownikach beztłoczyskowych suwak porusza się wewnątrz profilu aluminiowego. W wersji ZSS dochodzi do tego zewnętrzny zespół prowadzący, zamontowany na zewnątrz siłownika. Ten zespół – często określany jako „wózek prowadzący” bądź „prowadnica łożyskowana” – umożliwia:

Obsługę dużych momentów i obciążeń bocznych bez deformacji suwaka czy profilu.

Zachowanie stabilności przy długich skokach (nawet do 1500 mm), co minimalizuje drgania czy chybotanie suwaka.

Wysoką precyzję pozycjonowania, istotną w robotyce, maszynach CNC i montażu precyzyjnym.

Dzięki temu siłowniki ZSS łączą w sobie zalety beztłoczyskowej konstrukcji (mniejsza długość całkowita w stosunku do siłownika tłoczyskowego) z możliwościami przenoszenia obciążeń typowymi dla bardziej rozbudowanych systemów napędowych.

Szeroki wybór skoków i wariantów

Asortyment serii ZSS obejmuje różne warianty, takie jak:

ZSS D25x700 z prowadzeniem łożyskowanym i przyłączami standardowymi,

ZSS D40x100 (przyłącza standard lub z jednej strony),

ZSS D18x80 – do aplikacji o mniejszej średnicy i kompaktowych wymaganiach przestrzennych,

ZSS D40x700 – sprawdza się w zadaniach wymagających długiego skoku i większej siły,

Inne modele o zróżnicowanych skokach, w tym do 1500 mm, a na życzenie producent może przygotować niestandardową długość.

Jednocześnie siłowniki te zachowują tę samą długość całkowitą co standardowe modele ZS o takim samym skoku. To oznacza, że nie trzeba rezerwować dodatkowego miejsca na korpus, mimo wprowadzenia dodatkowego prowadzenia.

Kompatybilność z różnorodnymi aplikacjami

Firma CPP PREMA zaprojektowała serię ZSS z myślą o maksymalnej uniwersalności. Siłowniki te występują w różnych średnicach, pozwalających dostosować siłę wyjściową do konkretnych potrzeb. Standardowe ciśnienie robocze wynosi zwykle 6 bar, co zapewnia optymalną równowagę między mocą a żywotnością uszczelnień. Jednak, w zależności od potrzeb, możliwa bywa praca w zakresach 4–8 bar, o ile pozwala na to konkretny model.

Prędkość ruchu – w zależności od obciążenia i dławienia – może sięgać wartości zbliżonych do standardowych siłowników beztłoczyskowych (np. 0,3–0,5 m/s). Jednak przy wyższych prędkościach warto uwzględnić właściwe amortyzatory, aby nie dochodziło do nadmiernego obciążenia końcówek skoku.

Czym różnią się ZSS od ZKS czy ZS?

ZS (standardowe) to siłowniki beztłoczyskowe bez dodatkowego wzmocnionego prowadzenia, przystosowane do umiarkowanych obciążeń i momentów.

ZKS to modele z wózkiem prowadzącym (jednym, wewnętrznym lub zintegrowanym), co zwiększa ich zdolności do obsługi sił bocznych.

ZSS to z kolei wariant z zewnętrznym zespołem prowadzącym, montowanym na zewnątrz siłownika, często określanym jako „podwójne prowadzenie” bądź „podwójny wózek”. To pozwala na jeszcze wyższe momenty zginające i obciążenia robocze.

Kluczowe korzyści

Zdolność do dużych obciążeń: Dzięki zewnętrznemu prowadzeniu siłowniki te przenoszą duże momenty i siły boczne, bez ryzyka wygięcia czy nierównomiernego zużycia suwaka.

Uniwersalność montażu: Producent przewiduje różne sposoby mocowania (przyłącza standardowe, z jednej strony), co ułatwia wpasowanie w już istniejącą maszynę.

Długie skoki do 1500 mm: Seria ZSS potrafi obsłużyć spory zakres ruchu przy zachowaniu stabilności.

Trwałość: Wykorzystanie anodowanego aluminium, stali nierdzewnej i tworzyw sztucznych o wysokiej wytrzymałości zapewnia wieloletnią eksploatację w trudnych warunkach przemysłowych.

Prosta integracja z automatyką: Możliwość montażu czujników krańcowych w rowkach, kompatybilność z zaworami sterującymi, opcje amortyzacji i dławienia przepływu – wszystko to wpływa na łatwiejsze wdrożenie w liniach produkcyjnych.

Przykładowe modele

ZSS D25x700 z prowadzeniem łożyskowanym i przyłączami standardowymi: stosowany w aplikacjach wymagających średniego obciążenia przy długim skoku, np. przenoszenie drobnych komponentów elektronicznych na większe odległości.

ZSS D40x100 z prowadzeniem łożyskowanym, przyłącza standard lub z jednej strony: idealny do maszyn montażowych, robotów pick & place czy stanowisk obróbczych, w których istotna jest wytrzymałość i precyzja na krótkim odcinku ruchu.

ZSS D18x80: najmniejszy wariant, przeznaczony do bardzo kompaktowych zadań, w których wymagana jest jednak zdolność obsługi większych momentów niż w zwykłym ZS.

Potencjalne ograniczenia

Podobnie jak każdy siłownik pneumatyczny, seria ZSS:

Wymaga filtracji powietrza (co najmniej 40 µm), aby nie dochodziło do przedwczesnego zużycia uszczelek.

Posiada pewne limity prędkości (zwykle 0,3–0,5 m/s), przekroczenie których prowadzi do większego hałasu i zużycia.

Może być bardziej rozbudowana (i czasem droższa) od podstawowej serii ZS, co wynika z zastosowania zespołu prowadzącego.

Dlaczego wybrać ZSS?

Jeśli w Twojej aplikacji:

Występują duże siły boczne – typowe w maszynach manipulacyjnych, robotyce, obrabiarkach.

Musisz przenosić większe obciążenia przy zachowaniu precyzji i kompaktowej formy.

Wymagany jest długi skok (do 1500 mm), a jednocześnie zachowanie sztywności konstrukcji.

Potrzebujesz sprawdzonego rozwiązania od doświadczonego producenta w zakresie pneumatyki,

to siłowniki ZSS stanowią optymalny wybór.

Siłowniki pneumatyczne beztłoczyskowe [ZSS] z prowadzeniem to zaawansowane rozwiązania, które umożliwiają pracę w wielu dziedzinach przemysłu. Od standardowych linii montażowych, przez obrabiarki, aż po wysoko wyspecjalizowane stanowiska kontroli jakości – wszędzie tam, gdzie występują duże obciążenia boczne lub konieczność zachowania precyzji na długich skokach, siłowniki ZSS okazują się niezwykle pomocne.

Poniżej przedstawiamy najważniejsze obszary zastosowań wraz z omówieniem, w jaki sposób siłowniki ZSS przyczyniają się do poprawy efektywności i jakości w danej branży.

1. Automatyka i robotyka

W klasycznych systemach automatyki (np. pick & place, linie montażowe) beztłoczyskowe siłowniki serii ZS cieszą się uznaniem ze względu na kompaktowy profil i możliwość pracy z długim skokiem. Jednak w przypadku prac, gdzie występują wysokie momenty lub ruch w osi XY/XYZ, niezbędna bywa dodatkowa prowadnica. Seria ZSS odpowiada na to zapotrzebowanie:

Wzmacnia stabilność suwaka: zewnętrzny wózek prowadzący redukuje ryzyko odchyłów i drgań, co pozwala na precyzyjniejsze sterowanie pozycją w układach robotycznych.

Pozwala na większe obciążenie manipulowanych elementów: w robotach montażowych, gdzie chwytak przenosi cięższe detale, siłowniki ZSS radzą sobie lepiej niż standardowe ZS.

Minimalizuje konieczność dodatkowych prowadnic: w niektórych projektach inżynierowie stosowali osobną prowadnicę liniową przy siłowniku beztłoczyskowym. ZSS zastępuje takie rozwiązanie jednym produktem, co upraszcza konstrukcję.

W praktyce oznacza to szybsze cykle, wyższą powtarzalność i lepszą kontrolę w złożonych operacjach robotycznych – np. składaniu podzespołów elektronicznych, przenoszeniu delikatnych elementów optycznych czy manipulacji ciężkimi korpusami w branży automotive.

2. Obrabiarki i maszyny CNC

W obrabiarkach i maszynach CNC kluczowe jest precyzyjne ustawianie narzędzia lub detalu, aby zachować wymaganą tolerancję obróbki. Siłowniki ZSS spełniają te wymagania:

Duża zdolność przenoszenia momentu: Podczas ruchu stołu roboczego lub manipulatora narzędziowego występują siły boczne i momenty, które zwykły siłownik mógłby słabo znosić. ZSS radzi sobie z nimi bezproblemowo.

Stabilność ruchu: W maszynach CNC drgania czy niewielkie odchyłki pozycji potrafią psuć jakościowo efekt obróbki. Wózek prowadzący siłowników ZSS gwarantuje płynny, równoległy ruch bez przechyłów.

Zdolność obsługi długich skoków: Przy frezowaniu długich detali lub precyzyjnym wierceniu, siłownik może przesuwać element obrabiany (lub narzędzie) na kilkuset milimetrowym skoku, utrzymując powtarzalność.

Takie możliwości sprawiają, że projektanci obrabiarek często wybierają siłowniki beztłoczyskowe ZSS zamiast rozbudowanych systemów prowadnic i osobno montowanych siłowników, co ogranicza koszty i usprawnia serwis.

3. Montaż precyzyjny, testowanie i kontrola jakości

W sektorach, gdzie liczy się precyzja ruchu i niezawodność, siłowniki ZSS wykazują dużą wartość:

Linie montażu elektroniki: Konieczne jest pozycjonowanie płytek PCB, podzespołów SMD czy układów scalonych. Dodatkowe prowadzenie w ZSS stabilizuje suwak, co zapobiega przesunięciom na boki.

Stanowiska testowe: Gdy trzeba wielokrotnie dociskać element z powtarzalną siłą i w długim zakresie skoku, siłowniki ZSS utrzymują wysoką dokładność pozycjonowania.

Kontrola jakości: W systemach optycznych lub wizyjnych liczy się spokojny, wibroodporny ruch, by kamera czy czujnik mogły odczytywać dane bez rozmyć. Zewnętrzny zespół prowadzący w ZSS skutecznie minimalizuje wibracje.

Efekt? Mniejsze prawdopodobieństwo błędów montażowych i większa jakość końcowa produktów.

4. Maszyny transportowe i systemy logistyczne

Choć można by sądzić, że siłowniki beztłoczyskowe częściej występują w subtelnych operacjach montażowych, to seria ZSS radzi sobie także w zastosowaniach transportowych, gdzie przenoszone ładunki bywają ciężkie:

Sortowniki paczek i przenośniki: ZSS może służyć do zmiany toru paczek na taśmociągu, przełączania rozjazdów, dociskania kartonów.

Ruchome platformy: W systemach magazynowych, wózek prowadzący siłownika dźwiga spore obciążenia, jednocześnie utrzymując stabilność podczas ruchu.

Przesuw w środowiskach zapylonych: Dodatkowe prowadzenie i zgarniacze redukują ryzyko szybkiego zużycia profilu, nawet przy obecności kurzu czy trocin.

Takie zadania pojawiają się często w logistyce e-commerce, branży spożywczej (magazyny chłodnie) czy centrach dystrybucyjnych. Wydajność i trwałość ZSS przekłada się tu na płynność procesu logistycznego.

5. Zaawansowane systemy badawcze i prototypowe

W inżynierii i centrach R&D zdarza się, że standardowy siłownik beztłoczyskowy o niewielkich możliwościach przenoszenia momentu nie wystarczy. Seria ZSS dzięki:

Zewnętrznemu prowadzeniu i

Kompatybilności z długimi skokami,

pozwala tworzyć prototypowe stanowiska symulacyjne, np. do testów wytrzymałości, badań materiałowych czy odtwarzania ruchów w kontrolowanych warunkach. Stabilny i dokładny ruch suwaka jest w takich miejscach nieoceniony.

6. Przemysł spożywczy, farmaceutyczny i chemiczny

Jeżeli siłownik ma działać w strefie o wysokiej wilgotności bądź narażonej na kontakt z substancjami chemicznymi, anodowane aluminium i stal nierdzewna (często stosowane w ZSS) zapewniają dobrą ochronę przed korozją. Dzięki temu:

Maszyny pakujące żywność: Możliwe jest precyzyjne przesuwanie produktów czy opakowań bez obaw o korozję.

Linie butelkujące leki: Duże momenty i częste cykle wymagają siłownika wytrzymałego. ZSS radzi sobie z intensywnymi operacjami, zachowując stabilność.

Aplikacje myte wodą lub środkami chemicznymi: Konstrukcja z zewnętrznym prowadzeniem i zgarniaczami ogranicza ryzyko gromadzenia się zanieczyszczeń, co ułatwia utrzymanie higieny.

7. Branża rozrywkowa i sceniczna

W przemyśle scenicznym i rozrywkowym napędy pneumatyczne coraz częściej występują w:

Teatrach: do płynnego przesuwania rekwizytów, kurtyn czy ruchomych dekoracji.

Parkach rozrywki: w symulatorach (ruch platform), animatronicznych figurach (gdzie siłownik musi jednocześnie przenieść obciążenie i zachować cichą pracę).

Strefach eventowych: mobilne konstrukcje sceniczne, ruchome stoiska i elementy dekoracyjne.

Seria ZSS dzięki wzmocnionemu prowadzeniu pozwala przesuwać cięższe lub nietypowo rozłożone elementy, nie generując jednocześnie nadmiernego hałasu.

8. Montaż precyzyjny w elektronice i optyce

Elektronika i optyka wymagają bardzo dokładnego ustawiania komponentów:

Linie montażu płytek PCB: Siłowniki muszą nie tylko precyzyjnie się pozycjonować, ale też wytrzymywać pewne siły boczne (np. wkręcanie śrub, lutowanie).

Urządzenia optyczne: W spektroskopii, mikroskopii i laserach, stabilność ruchu ma kluczowe znaczenie, by nie wprowadzać błędów pomiarowych.

Badania laboratoryjne: Aplikacje, w których suwak siłownika dociska próbki, przesuwa czujniki, itp. Zewnętrzne prowadzenie w ZSS zapobiega minimalnym przechyłom w trakcie ruchu, co mogłoby zafałszować wyniki pomiarowe.

9. Przykłady praktyczne

ZSS D25x700 w montażu drobnych wyrobów elektronicznych: długi skok, a jednocześnie wysoka precyzja przesuwu w środowisku o mniejszej powierzchni zabudowy.

ZSS D40x100 w prasie do testowania wytrzymałości małych detali: duże obciążenie boczne przy niewielkim skoku wymaga wzmocnionej konstrukcji prowadnika.

ZSS D18x80 w systemie wizyjnym do sprawdzania jakości pakowanych produktów: kompaktowy, a jednocześnie zdolny do stabilnego przesuwania obiektywu kamery w osi X.

10. Kluczowe zalety w praktyce

Mniejsza konieczność stosowania dodatkowych prowadnic – zespół prowadzący zewnętrzny zapewnia wystarczającą sztywność, co upraszcza konstrukcję.

Wydłużona żywotność przy intensywnych obciążeniach bocznych – siłowniki ZSS zostały stworzone właśnie do takich zadań.

Kompatybilność z wieloma systemami automatyki i sterowania – dzięki standardowym gwintom przyłączy powietrznych, rowkom pod czujniki i popularnym akcesoriom montażowym.

Możliwość długich skoków (do 1500 mm) – kluczowe w branżach transportowych i robotyce, gdzie spore odległości muszą być pokonywane szybko i stabilnie.

Siłowniki beztłoczyskowe [ZSS] z prowadzeniem zostały zaprojektowane z myślą o przenoszeniu dużych obciążeń i momentów w przemysłowych aplikacjach pneumatycznych. Poniższe dane techniczne mają pomóc w ocenie, czy seria ZSS spełni wymagania danej aplikacji, uwzględniając siłę, momenty, wymiary i warunki pracy.

1. Średnica (D) i siła wyjściowa

W serii ZSS można spotkać różne średnice, np. D18, D25, D40. Średnica określa maksymalną powierzchnię tłoka (wewnątrz korpusu beztłoczyskowego), co przekłada się na siłę napędową przy danym ciśnieniu:

D18: najmniejsza średnica w tej serii, do aplikacji kompaktowych i lżejszych obciążeń, ale nadal korzystających z dodatkowego prowadzenia.

D25: często wybierana w aplikacjach o średnim zapotrzebowaniu na siłę, zapewnia dobry kompromis między wymiarami a wytrzymałością.

D40: większa średnica, przeznaczona do cięższych ładunków i dłuższych skoków.

Przy ciśnieniu typowo 6 bar, siły generowane przez te siłowniki sięgają nawet kilkuset niutonów. Jeśli potrzebna jest jeszcze większa siła, można zwiększyć średnicę lub zapytać o wyższe ciśnienie, choć należy pamiętać o wpływie na żywotność uszczelnień i elementów.

2. Maksymalny skok (do 1500 mm)

W starych opisach wspomniano o możliwości realizacji skoku nawet do 1500 mm w standardzie. Dłuższe skoki (np. 2000 mm) bywają dostępne na zamówienie specjalne. Taka długość jest imponująca, szczególnie biorąc pod uwagę, że siłownik jednocześnie potrafi przenosić duże momenty dzięki zewnętrznemu prowadzeniu.

Zwykły siłownik beztłoczyskowy o tak długim skoku może się odkształcać czy drgać, ale w ZSS problem ten jest zredukowany przez wzmocnione prowadzenie. Przed wyborem jednak warto sprawdzić, czy w danym wariancie i przy danym obciążeniu 1500 mm skoku nie przekracza dopuszczalnych parametrów producenta.

3. Ciśnienie robocze

Seria ZSS jest optymalizowana do pracy przy ciśnieniu ok. 6 bar. Możliwe jest jednak użytkowanie w zakresie 4–8 bar, w zależności od modelu i warunków eksploatacji. Warto pamiętać, że:

Zwiększenie ciśnienia powyżej nominalnego może prowadzić do szybszego zużycia uszczelnień i łożysk prowadzących.

Obniżenie ciśnienia (np. do 4 bar) spowoduje mniejszą siłę wyjściową, ale również redukuje obciążenia wewnętrzne i może sprzyjać cichszej pracy.

Należy też dbać o właściwą filtrację powietrza (co najmniej 40 µm), by zanieczyszczenia nie niszczyły elementów ślizgowych i uszczelnień.

4. Prędkość ruchu i amortyzacja

Siłowniki ZSS umożliwiają osiąganie prędkości porównywalnych z klasycznymi beztłoczyskowymi modelami (np. do 0,3–0,5 m/s). W praktyce:

Zespół prowadzący zwiększa odporność na drgania przy wyższych prędkościach, co pozwala na stabilny ruch suwaka.

Dławiki regulowane (zawory dławiąco-zwrotne) umożliwiają dopasowanie tempa wysuwu i chowania do potrzeb aplikacji.

Konieczna jest amortyzacja w krańcach, np. za pomocą wbudowanych dławików czy zewnętrznych amortyzatorów hydraulicznych, aby uniknąć uderzeń końcowych i zbyt wielkich sił dynamicznych.

5. Obciążenia i momenty

To kluczowa kwestia w serii ZSS, która powstała właśnie po to, by radzić sobie z dużymi obciążeniami:

Siłowniki te mają zewnętrzny wózek prowadzący (lub dwa prowadzenia w wybranych wariantach), co znacząco zwiększa dopuszczalne obciążenia boczne i momenty zginające Mx, My, Mz.

Dokumentacja producenta zawiera wykresy i tabele, wskazujące maksymalne wartości momentów w zależności od skoku, średnicy i prędkości. Przekroczenie tych wartości prowadzi do przyspieszonego zużycia łożysk, uszczelek czy profilu.

Projektanci maszyn muszą zatem przeanalizować warunki pracy (rozłożenie masy, ciężar transportowanego detalu, punkt przyłożenia siły) i dobrać siłownik tak, by zachować zapas bezpieczeństwa.

6. Wymiary i rodzaje przyłączy

Producent oferuje typowe opcje:

Przyłącza standardowe: porty gwintowane (zwykle G 1/8, G 1/4 itd.), rozmieszczone po bokach siłownika.

Przyłącza z jednej strony: bardziej kompaktowe prowadzenie przewodów, wygodne w niektórych aplikacjach, bo eliminuje konieczność kładzenia rur pneumatycznych na obu końcach.

Zgodność z akcesoriami: rowki do montażu czujników położenia, łapy boczne, wsporniki, a także płyty czołowe – wszystko to zwiększa elastyczność integracji.

7. Materiały i odporność na czynniki zewnętrzne

Zespół prowadzący (wózek) jest najczęściej wykonany ze stali nierdzewnej lub stopów aluminium wzmocnionych łożyskami tocznymi. Korpus opiera się na anodowanym aluminium, co gwarantuje odporność na wilgoć i korozję. Uszczelki i zgarniacze bazują na gumach NBR, FKM bądź TPU, chroniąc przed zanieczyszczeniami. W efekcie siłowniki ZSS:

Nadają się do pracy w zapylonym otoczeniu i w kontakcie z lekkimi chemikaliami czy mgłą olejową.

Dobrze znoszą okresowe mycie czy kontakt z wodą (np. w przemyśle spożywczym), o ile nie przekraczają parametrów określonych w dokumentacji (np. temperatura, stężenie środków myjących).

8. Tolerancje i dokładność

Wózek prowadzący w serii ZSS sprzyja zachowaniu mniejszego luzu w ruchu, a tym samym wyższej powtarzalności pozycji. Niektórzy producenci deklarują powtarzalność rzędu ±0,1 mm, choć w praktyce zależy to także od:

Pracy w warunkach dynamicznych (duże przyspieszenia i hamowania mogą powodować lekkie odkształcenia).

Ciśnienia i jakości powietrza (zbyt niskie ciśnienie może powodować niedociąganie suwaka w krańcach).

Dokładnego montażu (równoległość, wypoziomowanie).

9. Poziom hałasu

Trudno wskazać konkretne wartości dB, jednak siłowniki beztłoczyskowe zespół prowadzący potrafią być nieco głośniejsze niż standardowe beztłoczyskowe (z uwagi na dodatkowe elementy łożyskujące). Jednocześnie przy odpowiednim dławieniu i nasmarowaniu poziom hałasu najczęściej jest w akceptowalnym zakresie. Przy intensywnej, szybkiej pracy możliwe jest występowanie wyższego hałasu w krańcach skoku, stąd zaleca się łagodną amortyzację.

10. Wytyczne eksploatacyjne

Aby wydłużyć żywotność siłownika:

Stosuj filtrację 40 µm i odwadniacz w układzie powietrza.

Reguluj prędkość i amortyzację, unikając gwałtownych uderzeń.

Czyść profil i wózek z brudu, smaru, wiórów.

Monitoruj stan uszczelek w zgarniaczach (ich pęknięcia lub nieszczelności).

Sprawdzaj łożyska prowadzące – w razie luzów skontaktuj się z producentem bądź wymień wózek prowadzący, o ile jest przewidziana taka procedura serwisowa.

11. Różnice między ZSS a ZS (standard)

ZSS: Zespół prowadzący na zewnątrz, dedykowany do przenoszenia większych obciążeń i momentów, przy zachowaniu kompaktowości.

ZS (standard): Brak dodatkowego wózka wzmacniającego, co ogranicza dopuszczalne obciążenia boczne, ale bywa wystarczające w prostszych aplikacjach. ZSS to nic innego jak wzmocniona i ulepszona wersja ZS, dedykowana do zadań cięższych.

12. Personalizacja i zamówienia specjalne

Często w aplikacjach nietypowych (chemiczne, spożywcze, wysokie temperatury) konieczna jest modyfikacja:

Uszczelnień (np. Viton, EPDM)

Powłok (inne procesy anodowania, niklowanie, chromowanie)

Rozmiarów (niestandardowy skok, średnica)

Konfiguracji przyłączy (np. wspólne zasilanie w jednym miejscu).

Producent zwykle dopuszcza takie zmiany na życzenie, co zwiększa uniwersalność i dopasowanie do konkretnego projektu.

Siłowniki pneumatyczne beztłoczyskowe [ZSS] z prowadzeniem muszą cechować się nie tylko wydajnością i zdolnością do przenoszenia obciążeń, lecz także wysoką odpornością mechaniczną i korozyjną. W tej sekcji przyjrzymy się, jak dobór materiałów wpływa na wytrzymałość oraz niezawodność siłowników ZSS w rozmaitych zastosowaniach przemysłowych.

1. Anodowane aluminium w korpusie

Podstawą korpusu siłowników ZSS jest zwykle profil z anodowanego aluminium, który zapewnia:

Lekkość: Aluminium jest znacznie lżejsze od stali, co ułatwia montaż siłownika np. w robotach czy manipulatorach, gdzie masa jest istotna dla dynamiki układu.

Odporność na korozję: Proces anodowania (elektrolityczne utworzenie warstwy tlenku) zwiększa trwałość powierzchni, zapobiegając utlenianiu w warunkach wilgoci i przy kontakcie z niektórymi substancjami chemicznymi.

Sztywność przy niewielkiej masie: Profil jest wyciskany w kształt optymalny do przenoszenia sił. Dzięki temu siłownik zachowuje stabilność ruchu przy długich skokach (do 1500 mm).

2. Stal nierdzewna w prowadzeniach i łożyskach

W siłownikach ZSS obecny jest zewnętrzny zespół prowadzący (tzw. wózek). Kluczowe elementy w tym zespole wykonuje się z stali nierdzewnej lub stopów stali hartowanej:

Łożyska toczne na wózku przenoszą siły boczne i momenty, gwarantując płynny ruch bez zacinania.

Odporność na ścieranie: Stal nierdzewna jest świetna do intensywnej pracy w halach przemysłowych, narażonych na wióry, pył czy nawet kontakt z agresywnymi mediami.

Wysoka trwałość: Właściwie konserwowane łożyska mogą działać przez miliony cykli, utrzymując niewielkie luzy i wysoką precyzję.

3. Tworzywa sztuczne (POM, TPU) i elastomery (NBR, FKM)

Dodatkowe materiały stosowane w siłownikach beztłoczyskowych ZSS to m.in.:

POM (polioksymetylen): w elementach ślizgowych, tulejach dystansowych, wkładkach uszczelniających. Charakteryzuje się niskim współczynnikiem tarcia i stabilnością wymiarową.

TPU (poliuretan): w zgarniaczach, zapewnia elastyczność i odporność na ścieranie.

NBR (nitryl), FKM (Viton): uszczelnienia wargowe, dławiki, elementy chroniące przed wyciekami. Dobór konkretnego elastomeru zależy od temperatury pracy i kontaktu z chemikaliami.

Te tworzywa zapewniają właściwe uszczelnienie i ochronę przed zanieczyszczeniami. W przypadku pracy w warunkach wysokiej temperatury lub silnych rozpuszczalników, można zastosować uszczelki FKM zamiast standardowych NBR.

4. Zewnętrzny zespół prowadzący

Największą różnicą między siłownikiem ZSS a standardowym ZS jest obecność zewnętrznego prowadzenia. Może to oznaczać:

Prowadnice liniowe lub podwójny wózek z rolkami czy łożyskami kulkowymi, poruszającymi się po prowadnicach stalowych.

Suwak z aluminium, do którego przytwierdza się łożyska i ewentualne uchwyty na obciążenie.

Zgarniacze i uszczelnienia chroniące łożyska przed kurzem i opiłkami.

Dzięki temu siłownik przenosi duże momenty i siły, a jego długość całkowita pozostaje zbliżona do modelu ZS (bez wzmocnionego prowadzenia).

5. Powłoki antykorozyjne i obróbka powierzchni

Poza anodowaniem korpusu, producenci stosują różne metody obróbki powierzchni stali, np.:

Niklowanie chemiczne: jednorodna powłoka odporna na korozyjne warunki.

Chromowanie twarde: wzmacnia twardość i odporność na ścieranie elementów prowadzących.

Cynkowanie: czasem używane w drobniejszych elementach (śruby, nakrętki), by chronić je przed rdzą.

6. Wpływ materiałów na żywotność

Dobór materiałów o wysokich parametrach mechanicznych i termicznych umożliwia siłownikom ZSS pracę w trudnych warunkach, takich jak:

Zapylenie (obrabiarki, frezarki, branża drzewna) – zgarniacze i utwardzane łożyska zapobiegają zacinaniu ruchu.

Wilgoć, mgła olejowa – anodowane aluminium i stal nierdzewna nie ulegają szybko korozji.

Wyższe temperatury (do ok. 80–100°C, zależnie od uszczelek) – wersje z Vitonem lub EPDM zwiększają odporność na gorące powietrze, wodę, parę.

To wszystko sprawia, że siłowniki ZSS są nie tylko wydajne, ale i odporne na degradację, co z kolei przekłada się na mniejszą liczbę przestojów i niższe koszty utrzymania ruchu.

7. Kanałki w profilu i uchwyty montażowe

W korpusie aluminiowym producenci często wyciskają kanałki montażowe, pozwalające na:

Mocowanie czujników krańcowych (kontaktronowych, hallotronowych) za pomocą specjalnych zacisków.

Instalację łap bocznych do przymocowania siłownika w maszynie.

Osadzenie akcesoriów (np. płytek do montażu czujników w pozycji pośredniej).

Dzięki temu integracja z maszynami i systemami automatyki jest prostsza, a projektanci maszyn zyskują elastyczność w aranżowaniu siłownika.

8. Tworzywa i elastomery w zgarniaczach

Zgarniacze w siłownikach ZSS pełnią szczególnie ważną rolę, bo chronią zarówno profil, jak i zewnętrzny wózek prowadzący. Do ich produkcji używa się tworzyw o wysokiej odporności na ścieranie i elastyczności, takich jak:

TPU (poliuretan) – zachowuje giętkość w temperaturach od -20°C do +60°C, a niekiedy i szerzej.

NBR – elastomer o dobrej odporności chemicznej, choć mniej elastyczny niż TPU.

Dzięki temu drobiny metalu, pyłu czy resztki smarów nie trafiają do wnętrza prowadnic, co przedłuża żywotność łożysk i suwaka.

9. Adaptacja do specjalnych warunków

Jeżeli klient potrzebuje siłownika do warunków skrajnych, jak np. atmosfera morska (wysoka zawartość soli) czy kontakt z substancjami agresywnymi, można dobrać:

Stal nierdzewną AISI 316 w newralgicznych miejscach zamiast 304,

Uszczelki FFKM (Perfluoroelastomer) dla ekstremalnie agresywnych rozpuszczalników,

Dodatkowe powłoki na korpus w celu zabezpieczenia przed chlorem czy kwasami.

Takie modyfikacje zwykle wymagają konsultacji z producentem i wyceny indywidualnej.

10. Recykling i ekologia

Aluminium i stal nierdzewna to surowce, które można w dużej mierze odzyskać. W przypadku wymiany siłownika na nowy, stary egzemplarz może zostać rozmontowany na części do recyklingu. Równocześnie długowieczność siłownika (większa niż w tańszych, mniej wytrzymałych rozwiązaniach) ogranicza ilość odpadów powstających w cyklu życia produktu.

11. Przykładowe zalety stosowania wysokiej klasy materiałów

Cicha praca: Gładkość anodowanego aluminium i precyzyjnie dobrane łożyska ograniczają tarcie, więc siłownik nie generuje nadmiernego hałasu.

Brak luzów w ruchu: Wysoka jakość obróbki CNC i użytych komponentów sprawia, że suwak przesuwa się równomiernie, gwarantując powtarzalność.

Odporność na częste cykle: Materiały nie tracą swoich właściwości przy wielokrotnym załączaniu i intensywnych cyklach pracy, co jest kluczowe w zautomatyzowanych liniach produkcyjnych.

Siłowniki pneumatyczne beztłoczyskowe [ZSS] z prowadzeniem muszą cechować się nie tylko wydajnością i zdolnością do przenoszenia obciążeń, lecz także wysoką odpornością mechaniczną i korozyjną. W tej sekcji przyjrzymy się, jak dobór materiałów wpływa na wytrzymałość oraz niezawodność siłowników ZSS w rozmaitych zastosowaniach przemysłowych.

1. Anodowane aluminium w korpusie

Podstawą korpusu siłowników ZSS jest zwykle profil z anodowanego aluminium, który zapewnia:

Lekkość: Aluminium jest znacznie lżejsze od stali, co ułatwia montaż siłownika np. w robotach czy manipulatorach, gdzie masa jest istotna dla dynamiki układu.

Odporność na korozję: Proces anodowania (elektrolityczne utworzenie warstwy tlenku) zwiększa trwałość powierzchni, zapobiegając utlenianiu w warunkach wilgoci i przy kontakcie z niektórymi substancjami chemicznymi.

Sztywność przy niewielkiej masie: Profil jest wyciskany w kształt optymalny do przenoszenia sił. Dzięki temu siłownik zachowuje stabilność ruchu przy długich skokach (do 1500 mm).

2. Stal nierdzewna w prowadzeniach i łożyskach

W siłownikach ZSS obecny jest zewnętrzny zespół prowadzący (tzw. wózek). Kluczowe elementy w tym zespole wykonuje się z stali nierdzewnej lub stopów stali hartowanej:

Łożyska toczne na wózku przenoszą siły boczne i momenty, gwarantując płynny ruch bez zacinania.

Odporność na ścieranie: Stal nierdzewna jest świetna do intensywnej pracy w halach przemysłowych, narażonych na wióry, pył czy nawet kontakt z agresywnymi mediami.

Wysoka trwałość: Właściwie konserwowane łożyska mogą działać przez miliony cykli, utrzymując niewielkie luzy i wysoką precyzję.

3. Tworzywa sztuczne (POM, TPU) i elastomery (NBR, FKM)

Dodatkowe materiały stosowane w siłownikach beztłoczyskowych ZSS to m.in.:

POM (polioksymetylen): w elementach ślizgowych, tulejach dystansowych, wkładkach uszczelniających. Charakteryzuje się niskim współczynnikiem tarcia i stabilnością wymiarową.

TPU (poliuretan): w zgarniaczach, zapewnia elastyczność i odporność na ścieranie.

NBR (nitryl), FKM (Viton): uszczelnienia wargowe, dławiki, elementy chroniące przed wyciekami. Dobór konkretnego elastomeru zależy od temperatury pracy i kontaktu z chemikaliami.

Te tworzywa zapewniają właściwe uszczelnienie i ochronę przed zanieczyszczeniami. W przypadku pracy w warunkach wysokiej temperatury lub silnych rozpuszczalników, można zastosować uszczelki FKM zamiast standardowych NBR.

4. Zewnętrzny zespół prowadzący

Największą różnicą między siłownikiem ZSS a standardowym ZS jest obecność zewnętrznego prowadzenia. Może to oznaczać:

Prowadnice liniowe lub podwójny wózek z rolkami czy łożyskami kulkowymi, poruszającymi się po prowadnicach stalowych.

Suwak z aluminium, do którego przytwierdza się łożyska i ewentualne uchwyty na obciążenie.

Zgarniacze i uszczelnienia chroniące łożyska przed kurzem i opiłkami.

Dzięki temu siłownik przenosi duże momenty i siły, a jego długość całkowita pozostaje zbliżona do modelu ZS (bez wzmocnionego prowadzenia).

5. Powłoki antykorozyjne i obróbka powierzchni

Poza anodowaniem korpusu, producenci stosują różne metody obróbki powierzchni stali, np.:

Niklowanie chemiczne: jednorodna powłoka odporna na korozyjne warunki.

Chromowanie twarde: wzmacnia twardość i odporność na ścieranie elementów prowadzących.

Cynkowanie: czasem używane w drobniejszych elementach (śruby, nakrętki), by chronić je przed rdzą.

6. Wpływ materiałów na żywotność

Dobór materiałów o wysokich parametrach mechanicznych i termicznych umożliwia siłownikom ZSS pracę w trudnych warunkach, takich jak:

Zapylenie (obrabiarki, frezarki, branża drzewna) – zgarniacze i utwardzane łożyska zapobiegają zacinaniu ruchu.

Wilgoć, mgła olejowa – anodowane aluminium i stal nierdzewna nie ulegają szybko korozji.

Wyższe temperatury (do ok. 80–100°C, zależnie od uszczelek) – wersje z Vitonem lub EPDM zwiększają odporność na gorące powietrze, wodę, parę.

To wszystko sprawia, że siłowniki ZSS są nie tylko wydajne, ale i odporne na degradację, co z kolei przekłada się na mniejszą liczbę przestojów i niższe koszty utrzymania ruchu.

7. Kanałki w profilu i uchwyty montażowe

W korpusie aluminiowym producenci często wyciskają kanałki montażowe, pozwalające na:

Mocowanie czujników krańcowych (kontaktronowych, hallotronowych) za pomocą specjalnych zacisków.

Instalację łap bocznych do przymocowania siłownika w maszynie.

Osadzenie akcesoriów (np. płytek do montażu czujników w pozycji pośredniej).

Dzięki temu integracja z maszynami i systemami automatyki jest prostsza, a projektanci maszyn zyskują elastyczność w aranżowaniu siłownika.

8. Tworzywa i elastomery w zgarniaczach

Zgarniacze w siłownikach ZSS pełnią szczególnie ważną rolę, bo chronią zarówno profil, jak i zewnętrzny wózek prowadzący. Do ich produkcji używa się tworzyw o wysokiej odporności na ścieranie i elastyczności, takich jak:

TPU (poliuretan) – zachowuje giętkość w temperaturach od -20°C do +60°C, a niekiedy i szerzej.

NBR – elastomer o dobrej odporności chemicznej, choć mniej elastyczny niż TPU.

Dzięki temu drobiny metalu, pyłu czy resztki smarów nie trafiają do wnętrza prowadnic, co przedłuża żywotność łożysk i suwaka.

9. Adaptacja do specjalnych warunków

Jeżeli klient potrzebuje siłownika do warunków skrajnych, jak np. atmosfera morska (wysoka zawartość soli) czy kontakt z substancjami agresywnymi, można dobrać:

Stal nierdzewną AISI 316 w newralgicznych miejscach zamiast 304,

Uszczelki FFKM (Perfluoroelastomer) dla ekstremalnie agresywnych rozpuszczalników,

Dodatkowe powłoki na korpus w celu zabezpieczenia przed chlorem czy kwasami.

Takie modyfikacje zwykle wymagają konsultacji z producentem i wyceny indywidualnej.

10. Recykling i ekologia

Aluminium i stal nierdzewna to surowce, które można w dużej mierze odzyskać. W przypadku wymiany siłownika na nowy, stary egzemplarz może zostać rozmontowany na części do recyklingu. Równocześnie długowieczność siłownika (większa niż w tańszych, mniej wytrzymałych rozwiązaniach) ogranicza ilość odpadów powstających w cyklu życia produktu.

11. Przykładowe zalety stosowania wysokiej klasy materiałów

Cicha praca: Gładkość anodowanego aluminium i precyzyjnie dobrane łożyska ograniczają tarcie, więc siłownik nie generuje nadmiernego hałasu.

Brak luzów w ruchu: Wysoka jakość obróbki CNC i użytych komponentów sprawia, że suwak przesuwa się równomiernie, gwarantując powtarzalność.

Odporność na częste cykle: Materiały nie tracą swoich właściwości przy wielokrotnym załączaniu i intensywnych cyklach pracy, co jest kluczowe w zautomatyzowanych liniach produkcyjnych.

Poniżej przedstawiamy najczęściej zadawane pytania (FAQ) dotyczące siłowników beztłoczyskowych [ZSS] z prowadzeniem firmy CPP PREMA, wraz z wyczerpującymi odpowiedziami. Ta sekcja ma ułatwić zrozumienie specyfiki produktu, rozwiać wątpliwości montażowe i eksploatacyjne oraz wskazać możliwe sposoby radzenia sobie z problemami.

1. Czym różnią się siłowniki ZSS od standardowych siłowników ZS?

Seria ZSS zawiera zewnętrzny zespół prowadzący, umożliwiający przenoszenie większych obciążeń i momentów. W siłownikach standardowych (ZS) suwak przesuwa się w samym profilu, co ogranicza dopuszczalne siły boczne. ZSS zapewnia wyższą stabilność dzięki dodatkowemu prowadzeniu, przy zachowaniu podobnej długości całkowitej siłownika.

2. Jakie są główne korzyści z zewnętrznym prowadzeniem?

Przenoszenie dużych momentów (Mx, My, Mz), co pozwala na obsługę cięższych ładunków lub większych odchyłów od osi.

Większa stabilność i ograniczenie drgań, co przekłada się na precyzję ruchu.

Uniwersalność – konstrukcja siłownika pozostaje kompaktowa, mimo dodatkowego prowadzenia.

3. Czy siłownik ZSS może pracować pionowo?

Tak, jest to możliwe. Trzeba jednak pamiętać, że w aplikacjach pionowych należy:

Uwzględnić ciężar przenoszonego ładunku i jego wpływ na momenty,

Zastosować ewentualne zawory zapobiegające opadaniu suwaka w razie spadku ciśnienia,

Zachować maksymalne limity sił i momentów wskazane w dokumentacji.

4. Jaką prędkość ruchu mogą osiągać siłowniki ZSS?

Zwykle prędkości rzędu 0,3–0,5 m/s są możliwe, zależnie od obciążenia i dławików. Przekroczenie tych wartości może zwiększać hałas i zużycie elementów. Zaleca się utrzymywanie prędkości zalecanej przez producenta (np. 0,35 m/s) przy ciśnieniu 6 bar, aby zapewnić długą żywotność.

5. Czy można stosować siłowniki ZSS w środowisku korozyjnym lub wysokiej wilgotności?

Tak, dzięki anodowanemu aluminium i stali nierdzewnej w zewnętrznym prowadzeniu, siłowniki ZSS są odporne na rdzę. W razie bardzo agresywnych czynników (silne kwasy, zasady, woda morska) warto zapytać producenta o wykonania specjalne (uszczelnienia FKM, powłoki dodatkowe).

6. Jak długo może być skok w siłownikach ZSS?

Standardowo do 1500 mm, choć na zamówienie producent bywa w stanie wykonać dłuższe. Należy jednak sprawdzić, czy obciążenie i momenty nie przekroczą dopuszczalnych wartości przy takim skoku. Przy ekstremalnie długich skokach siłownik wymaga precyzyjnego montażu i może potrzebować wsparcia dodatkowych prowadnic, jeśli przenoszone siły są bardzo duże.

7. Czy można regulować prędkość i zapewnić amortyzację w ZSS?

Tak. Siłowniki ZSS zwykle współpracują z:

Zaworami dławiąco-zwrotnymi – umożliwiają ustawienie prędkości wysuwu i chowania,

Amortyzatorami końcowymi (pneumatycznymi lub hydraulicznymi) – łagodzą uderzenia przy krańcach,

Regulowanymi dławikami wbudowanymi, jeśli producent takowe przewidział.

8. Jak dbać o konserwację siłownika?

Regularnie czyść korpus i zewnętrzny wózek z kurzu, wiórów.

Sprawdzaj uszczelki i zgarniacze – w razie pęknięć lub utraty elastyczności wymień je na oryginalne.

Monitoruj szczelność powietrza i ciśnienie w układzie, by uniknąć spadków wydajności.

Smarowanie łożysk (jeśli przewidziane) – w niektórych modelach nie jest ono konieczne przez cały okres eksploatacji, w innych trzeba okresowo dozować niewielką ilość smaru.

9. Czy w siłowniku ZSS można bezpośrednio montować ciężkie obiekty?

Tak, wózek prowadzący umożliwia przenoszenie cięższych ładunków niż standardowe ZS. Ważne jest jednak:

Nieprzekraczanie dopuszczalnych momentów (Mx, My, Mz).

Odpowiednie dokręcenie i wyważenie obciążenia.

Unikanie szybkiego ruchu z bardzo dużym ciężarem bez amortyzacji, bo może to skrócić żywotność łożysk.

10. Jak weryfikować, czy siłownik nie jest przeciążony?

Obserwuj hałas i drgania. Głośna praca, tarcia, stuki w końcach – sygnał przeciążenia.

Kontroluj temperaturę korpusu i wózka (nadmierne nagrzewanie wskazuje na duże tarcie).

Sprawdzaj zużycie uszczelek i ewentualne luzy w prowadzeniu. Jeśli pojawiają się szybko, to prawdopodobnie siłownik jest obciążany ponad normę.

11. Czy da się zamienić standardowy ZS na ZSS bez przebudowy maszyny?

W wielu przypadkach tak, bo ZSS zachowują tę samą długość całkowitą co siłowniki ZS o podobnym skoku. Jednak trzeba sprawdzić, czy zewnętrzne prowadzenie nie wymaga nieco większego miejsca na szerokość lub wysokość. Zwykle jest to niewielka różnica, ale warto uwzględnić w projekcie.

12. Jak długi jest czas realizacji zamówienia niestandardowego?

Zależy od stopnia modyfikacji (niestandardowy skok, specjalne powłoki, uszczelnienia). Zwykle standardowe modele dostępne są w ciągu kilku dni roboczych. Nietypowe projekty mogą wymagać kilkutygodniowego terminu. Najlepiej skontaktować się bezpośrednio z CPP PREMA w celu wyceny i ustalenia czasu realizacji.

13. Czy siłowniki ZSS nadają się do współpracy z czujnikami analogowymi (pozycja ciągła)?

W rowkach siłownika zwykle montuje się czujniki typu reed (kontaktron) lub hallotronowe, dające sygnał dwustanowy (on/off). Aby uzyskać sygnał analogowy (ciągłe śledzenie pozycji), należy posłużyć się zewnętrznymi systemami pomiaru (np. liniały magnetyczne) wkomponowanymi w konstrukcję. ZSS potrafią pracować z takim systemem, jeśli przewidzisz odpowiednie mocowanie czujnika do wózka zewnętrznego.

14. Jak odróżnić ZSS od ZKS, skoro obie serie mają dodatkowe prowadzenie?

ZSS: Zespół prowadzący jest zwykle zamontowany na zewnątrz i bywa określany jako prowadzenie „podwójne” lub zewnętrzne.

ZKS: Ma wózek prowadzący wbudowany w profil, wzmacnia konstrukcję, ale nie zawsze przenosi tak duże momenty jak ZSS.

Różnice konstrukcyjne: w dokumentacji producenta widoczne są odmienne rysunki profili i łożysk.

15. Czy można używać mgły olejowej w powietrzu zasilającym ZSS?

Tak, o ile producent dopuszcza takie smarowanie. Wielu użytkowników stosuje mgłę olejową w liniach sprężonego powietrza. Warto jednak sprawdzić, czy uszczelnienia i łożyska w wózku są kompatybilne z danym rodzajem oleju. Nadmiar oleju może gromadzić się na zgarniaczach i powodować większe zbieranie pyłu.

16. Jak chronić siłownik w środowisku mocno zapylonym (np. szlifowanie)?

Stosuj dodatkowe osłony lub kurtyny odgradzające obszar siłownika od strefy produkcyjnej.

Często oczyszczaj zewnętrzny zespół prowadzący i zgarniacze, by zapobiec kumulacji pyłu.

Uwzględnij ewentualną wymianę zgarniaczy w krótszych odstępach, jeśli pracujesz w ekstremalnie zapylonym otoczeniu.

17. Czy da się zwiększyć skok siłownika ZSS w trakcie użytkowania?

Zwykle nie. Skok jest podyktowany długością korpusu i prowadnic. Aby wydłużyć skok, trzeba wymienić profil i wózek, co praktycznie oznacza nowy siłownik. Jeśli przewidujesz w projekcie możliwość rozbudowy, najlepiej od razu zamówić dłuższy skok albo zapas.

18. Jak sprawdzić, czy ZSS nadaje się do aplikacji w wysokich temperaturach, np. 100°C?

Uszczelki: Standardowe NBR raczej do +60, +80°C. Do +100–120°C konieczne FKM (Viton).

Smar: Może wymagać wersji wysokotemperaturowej.

Zespół prowadzący: stal nierdzewna z łożyskami, które muszą wytrzymać wyższe temperatury bez utraty smaru.

Konsultuj te aspekty z producentem, bo standardowa wersja może nie gwarantować długiej żywotności przy 100°C.

19. Czy siłowniki ZSS muszą pracować tylko w linii prostej (osiowo)?

Tak, siłownik beztłoczyskowy zawsze zakłada ruch liniowy wzdłuż korpusu. Można jednak tworzyć układy wieloosiowe (XY, XYZ) z kilkoma siłownikami, pod warunkiem zachowania równoległości i nieprzekraczania dopuszczalnych obciążeń.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści