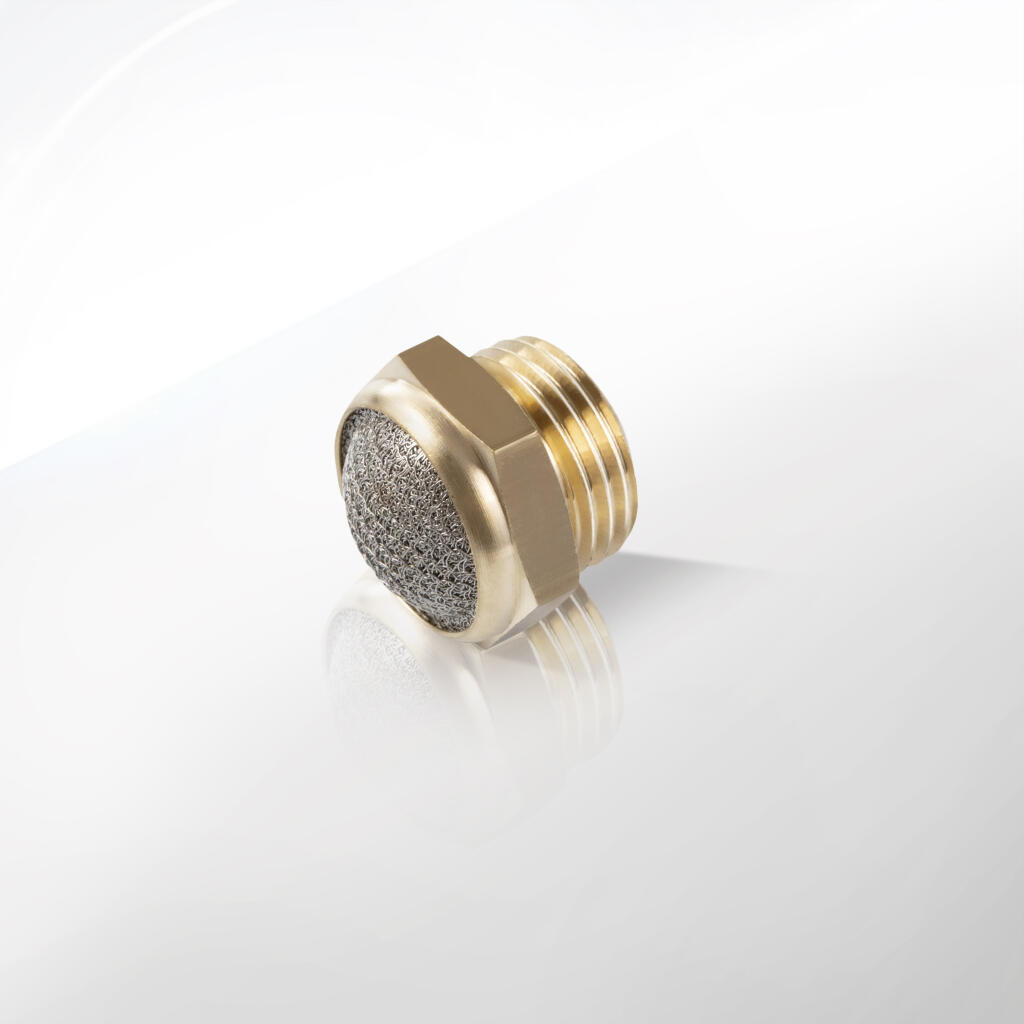

Tłumiki hałasu płaskie z siatką ze stali nierdzewnej wypukłą seria 80.0173

80.0173.05

Tłumik hałasu wypukły pod klucz M5 GZ, mosiądz, 7020 M5

7,30 zł netto

8,98 zł brutto

80.0173.38

Tłumik hałasu wypukły pod klucz G3/8 GZ, mosiądz, 7020 3/8

13,50 zł netto

16,61 zł brutto

80.0173.34

Tłumik hałasu wypukły pod klucz G3/4 GZ, mosiądz, 7020 3/4

32,80 zł netto

40,34 zł brutto

80.0173.18

Tłumik hałasu wypukły pod klucz G1/8 GZ, mosiądz, 7020 1/8

6,00 zł netto

7,38 zł brutto

80.0173.14

Tłumik hałasu wypukły pod klucz G1/4 GZ, mosiądz, 7020 1/4

7,70 zł netto

9,47 zł brutto

80.0173.12

Tłumik hałasu wypukły pod klucz G1/2 GZ, mosiądz, 7020 1/2

18,70 zł netto

23,00 zł brutto

80.0173.100

Tłumik hałasu wypukły pod klucz G1 GZ, mosiądz, 7020 1

60,10 zł netto

73,92 zł brutto

Tłumiki hałasu płaskie serii 80.0173 od CPP PREMA to profesjonalne elementy redukujące poziom hałasu w instalacjach pneumatycznych. Mają kształt wypukły. Mają kluczowe gniazdo do montażu pod klucz. Ich korpus wykonano z mosiądzu. Ich siatka filtracyjna to stal nierdzewna AISI 304. Taka konstrukcja łączy trwałość mosiądzu z odpornością stali nierdzewnej. Tłumiki w tej serii montuje się przy portach wydechowych zaworów i siłowników. Redukują one poziom odgłosów specyficznych dla przepływu gazu. Zmniejszają hałas typowo o 15–25 dB, zależnie od wielkości gwintu i natężenia przepływu.

Produkty dostępne są w siedmiu wariantach gwintów: M5, G 1/8, G 1/4, G 3/8, G 1/2, G 3/4 oraz G 1. Ich parametry odpowiadają standardom ISO 228-1 (gwinty żeńskie równoległe). Wersja z gwintem G M5 przeznaczona jest do miniaturowych elementów sterowania. Wersje G 1/8 i G 1/4 obsługują drobne układy pneumatyczne. Modele G 3/8 i G 1/2 GZ nadają się do przemyślowych linii produkcyjnych. Wersja G 3/4 stosowana bywa w przyłączeniach do większych siłowników lub zasuw. Wariant G 1 to rozwiązanie do mocnych instalacji, np. w przemyśle ciężkim.

Każdy tłumik ma lekko wypukły kształt. Wypukłość zwiększa powierzchnię siatki i poprawia dyfuzję wydmuchiwanego powietrza. Drobne oczka siatki rozbijają strumień gazu na wiele drobnych strug, co eliminuje pojedyncze „strzały” dźwięku. Efekt to równomierna emisja powietrza i cicha praca. Siatka wykonana ze stali nierdzewnej zapewnia odporność na korozję i uszkodzenia mechaniczne. Dzięki niej tłumik zachowuje swoją skuteczność nawet w trudnych warunkach, np. w obecności wilgoci.

Korpus z mosiądzu gwarantuje wysoką wytrzymałość i odporność chemiczną. Mosiądz dobrze znosi kontakt z olejami pneumatycznymi i łagodnymi chemikaliami. Powierzchnia mosiężna ma gładkie wykończenie, co ułatwia czyszczenie i konserwację. Elementy te nie wymagają dodatkowej powłoki – mosiądz sam w sobie zapewnia barierę przed korozją. Połączenia gwintowane są dokładnie obrabiane CNC, co gwarantuje idealne spasowanie z elementami instalacji.

Tłumiki z tej serii pełnią podwójną rolę: eliminują hałas i zabezpieczają otoczenie przed wyrzucaniem cząstek stałych z układu (np. niewielkiego pyłu bądź wilgoci). Siatka filtracyjna zatrzymuje drobinki, a drobne cząstki wody osadzają się we wnętrzu korpusu. Aby usunąć zgromadzone zanieczyszczenia, wystarczy odkręcić tłumik, opłukać pod bieżącą wodą i ponownie zamontować.

Każdy model ma kluczowe gniazdo – pasuje do standardowego klucza płaskiego lub nasadowego, co ułatwia montaż nawet w trudno dostępnych miejscach. Dzięki płaskiej główce pod klucz tłumik nie wystaje nad profile rur – pozostaje dyskretny i estetyczny. Na rynku nie znajdziesz podobnego rozwiązania o tak niskim profilu i wysokiej skuteczności tłumienia hałasu.

Produkty serii 80.0173 przeznaczono do instalacji pneumatycznych w halach produkcyjnych, warsztatach, laboratoriach i wszędzie tam, gdzie redukcja dźwięku przekracza standardowe wymagania. Ich niezawodność potwierdza wieloletnia eksploatacja w zakładach motoryzacyjnych, spożywczych, chemicznych i farmaceutycznych.

Tłumiki hałasu płaskie SERIA 80.0173 sprawdzają się wszędzie tam, gdzie minimalizacja dźwięku z układów pneumatycznych jest krytyczna. Ich koncentryczna siatka i wypukły kształt redukują szum, zapewniając komfort pracy. Oto najważniejsze obszary zastosowań:

1. Linie montażowe i automatyka produkcyjna

Na halach produkcyjnych układy pneumatyczne sterują siłownikami, chwytakami, zasuwami i przenośnikami. Przy każdym cyklu zawory wydechowe generują głośne syki. Montaż tłumików serii 80.0173 przy wyjściach powietrza pozwala zredukować hałas do poziomu dopuszczalnego. Dzięki niskiemu profilowi tłumiki montuje się tuż przy zaworach, co eliminuje konieczność prowadzenia długich przewodów wydechowych. Technicy widzą mniej rozproszonych elementów, a całość wygląda estetycznie. Cicha praca sprzyja pielęgnacji stref lean manufacturing – eliminuje zbędne odgłosy i poprawia koncentrację pracowników.

2. Kabiny operatorów i miejsca kontroli jakości

W wielu zakładach znajduje się osobna strefa, w której operatorzy monitorują procesy. Częste odgłosy zaworów mogą rozpraszać i utrudniać skupienie. Dzięki zastosowaniu płaskich tłumików hałasu w panelach operatora poziom szumów spada o kilkanaście decybeli. Zwiększa to ergonomię stanowiska i obniża zmęczenie słuchu. Wypukła siatka rozprasza strumień powietrza, co eliminuje kierunek dźwięku i poprawia rozproszenie akustyczne.

3. Urządzenia pneumatyczne i narzędzia warsztatowe

Narzędzia pneumatyczne, jak pistolety do przedmuchiwania, klucze udarowe, wiertarki udarowe czy młoty pneumatyczne, generują znaczne ilości hałasu podczas odprowadzania powietrza. Montaż kompaktowego tłumika na wylocie przewodu eliminuję większość nieprzyjemnych dźwięków. Warsztaty samochodowe i stolarskie cenią serię 80.0173 za łatwość instalacji na końcach przewodów oraz wysoką trwałość mosiądzu w otoczeniu olejów i pyłu drzewnego.

4. Systemy odsysania i próżniowe

W aplikacjach, gdzie stosuje się komponenty do wytwarzania próżni lub odsysania gazów, każdy wydech może być źródłem hałasu. Tłumiki płaskie pod klucz adaptuje się do wylotów odsysaczy lub pomp próżniowych. Wypukła siatka rozszerza strumień powietrza i ułatwia odprowadzanie zanieczyszczeń wstępnych, pełniąc funkcję wstępnego filtra. To przedłuża żywotność głównych filtrów oraz poprawia kulturę akustyczną pomieszczenia.

5. Branża spożywcza i farmaceutyczna

W zakładach spożywczych i farmaceutycznych panują surowe normy higieniczne i akustyczne. Tłumiki hałasu z mosiądzu nie wprowadzają zanieczyszczeń do linii pakujących. Siatka ze stali nierdzewnej jest łatwa do oczyszczenia podczas rutynowych myć. W połączeniu z szybkozłączkami do przewodów sprężonego powietrza umożliwia szybkie demontaż i czyszczenie. Dzięki płaskiej formie i kompaktowym wymiarom zmieszczą się w ciasnych przestrzeniach szczelnych obudów.

6. Automatyka budynkowa i HVAC

W systemach klimatyzacji i wentylacji stosuje się zawory pneumatyczne do regulacji przepływu powietrza w strefach. Gdy zawory otwierają się i zamykają, generują szumy w kanałach. Montaż tłumików serii 80.0173 w punktach wydechowych poprawia komfort akustyczny pomieszczeń, eliminując szmery i piski zaworów. Wypukły kształt ułatwia dopasowanie do otworów w kratkach.

7. Labolatoria i prototypownie

W warunkach laboratoryjnych detale i pomiary wymagają ciszy. Nawet niewielki syk z zaworów może wpływać na pracę mikrofonów czy sensorów akustycznych. Tłumiki płaskie minimalizują dźwięki wydechu powietrza. Ich gładkie obudowy nie wprowadzają drgań ani dodatkowych hałasów mechanicznych. W prototypowniach moduły łatwo wymienić lub oczyścić, co przyspiesza prace rozwojowe.

8. Maszyny CNC i stanowiska serwisowe

Na stanowiskach CNC pneumatyka napędza chwytaki i zaciski. Gdy system odcina powietrze, słyszalne są syki hałasu. Kompaktowe tłumiki serii 80.0173 redukują je do poziomu akceptowalnego przy obsłudze maszyny. Mechanicy serwisu cenią szybki dostęp pod klucz. W razie potrzeby zdemontują tłumik w kilka sekund, skontrolują siatkę i ponownie zamontują.

9. Transport wewnętrzny i sortowanie

W sortowniach paczek i halach magazynowych pneumatyczne zapadnie i zasuwy sterują ruchem towarów. Ciche tłumiki eliminują uciążliwe piski przy każdym cyklu. Dzięki temu operatorzy mogą pracować dłużej bez hałasu, co przekłada się na wydajność i bezpieczeństwo pracy.

10. Robotyka i automatyzacja procesów

Roboty wyposażone w chwytaki pneumatyczne często generują hałas podczas odsysania powietrza. Płaskie tłumiki serii 80.0173 montuje się bezpośrednio przy końcach przewodów lub na obudowie chwytaka. Moduły z płaską główką pod klucz nie zwiększają gabarytów chwytaka ani nie kolidują z elementami robota. Zapewniają cichą pracę w czułych środowiskach R&D oraz przy integracji z systemami audio-wizualnymi.

Dzięki uniwersalnemu przekrojowi serii 80.0173 tłumiki te adaptują się do niemal każdego układu pneumatycznego. Ich kompaktowe wymiary, łatwość montażu oraz wysoka odporność na warunki przemysłowe czynią je niezbędnym elementem instalacji, w których redukcja hałasu idzie w parze z prostotą eksploatacji i długą żywotnością.

Dane techniczne tłumików hałasu płaskich wypukłych serii 80.0173 od CPP PREMA

Tłumiki hałasu płaskie wypukłe serii 80.0173 od CPP PREMA to niezawodne komponenty pneumatyczne. Redukują hałas w instalacjach sprężonego powietrza. Zapewniają bezpieczeństwo i komfort pracy. Ich konstrukcja łączy wysoką wydajność z łatwością montażu. Poniżej zestawiono szczegółowe parametry techniczne. Pomogą one dobrać odpowiedni model do Twojej aplikacji pneumatycznej.

Parametry ogólne

Typ produktu: Tłumik hałasu płaski wypukły pod klucz.

Seria: 80.0173.

Rodzaj gwintu: Gwint zewnętrzny równoległy (GZ) zgodny z ISO 228-1.

Warianty gwintów: M5, G1/8", G1/4", G3/8", G1/2", G3/4", G1".

Korpus: Mosiądz CW614N (CuZn40Pb2).

Siatka filtracyjna: Stal nierdzewna AISI 304, oczka Ø0,3 mm.

Typ siatki: Wypukła (promienista).

Redukcja hałasu: Do 25 dB (w zależności od przepływu).

Przepływ nominalny: Od 200 Nl/min (M5) do 5000 Nl/min (G1").

Ciśnienie robocze: 0,1–16 bar.

Temperatura pracy: -10°C do +100°C.

Materiał uszczelki gwintu: NBR (standard), opcjonalnie EPDM lub FKM.

Normy i certyfikaty: CE, RoHS, ISO 228-1.

Klasa czystości powietrza: ISO 8573-1:2010 6.4.4 (zalecana 5.1.1).

Wymiary i masa

Tłumiki serii 80.0173 mają kompaktowe rozmiary. Ułatwiają montaż w ciasnych przestrzeniach. Wymiary zewnętrzne (średnica × wysokość) i masa zależą od wariantu gwintu:

M5: Ø8 × 5 mm, 0,5 g.

G1/8": Ø12 × 6 mm, 2 g.

G1/4": Ø16 × 8 mm, 5 g.

G3/8": Ø20 × 10 mm, 10 g.

G1/2": Ø25 × 12 mm, 15 g.

G3/4": Ø30 × 14 mm, 22 g.

G1": Ø35 × 16 mm, 30 g.

Konstrukcja i materiały

Korpus

Korpus wykonano z mosiądzu CW614N. Ten stop zapewnia trwałość. Odporność na korozję chroni tłumik w wilgotnych środowiskach. Mosiądz jest łatwy w obróbce. Gwarantuje precyzyjne gwinty. CPP PREMA oferuje opcjonalne chromowanie galwaniczne. Zwiększa ono estetykę i odporność chemiczną.Siatka filtracyjna

Siatka z nierdzewnej stali AISI 304 tłumi hałas. Oczka o średnicy 0,3 mm zatrzymują zanieczyszczenia. Promienista konstrukcja siatki minimalizuje opory przepływu. Stal nierdzewna nie koroduje. Działa niezawodnie w trudnych warunkach.Uszczelki gwintu

Standardowa uszczelka z NBR zapewnia szczelność. Odporność na oleje i smary chroni przed wyciekami. Opcjonalne uszczelki EPDM sprawdzają się w kontakcie z parą wodną. FKM oferuje odporność na agresywne chemikalia. CPP PREMA dostosowuje uszczelki do potrzeb aplikacji.

Gwinty i kompatybilność

Tłumiki serii 80.0173 mają gwint zewnętrzny równoległy GZ (ISO 228-1). Każdy wariant pasuje do określonych zastosowań:

M5: Idealny do miniaturowych zaworów i czujników.

G1/8" i G1/4": Kompatybilne ze złączkami push-in i pistoletami do przedmuchiwania.

G3/8", G1/2", G3/4": Dedykowane do automatyki produkcyjnej.

G1": Stosowany w ciężkich instalacjach o dużych przepływach.

Gwinty zapewniają łatwy montaż. Współpracują z popularnymi systemami pneumatycznymi. CPP PREMA gwarantuje pełną zgodność z normami.

Przepływ i ciśnienie

Przepływ nominalny tłumików zależy od rozmiaru gwintu:

M5: Do 200 Nl/min przy 6 bar.

G1/8": Do 600 Nl/min.

G1/4": Do 1200 Nl/min.

G3/8": Do 2000 Nl/min.

G1/2": Do 3000 Nl/min.

G3/4": Do 4000 Nl/min.

G1": Do 5000 Nl/min.

Zakres ciśnienia roboczego wynosi 0,1–16 bar. Umożliwia to pracę w delikatnych aplikacjach laboratoryjnych. Sprawdzają się też w testach ciśnieniowych. Minimalne straty ciśnienia zapewniają efektywność systemu.

Temperatura pracy

Tłumiki działają w temperaturach od -10°C do +100°C. Pokrywają większość zastosowań przemysłowych. Uszczelki NBR zachowują elastyczność w niskich temperaturach. Opcje EPDM i FKM wspierają ekstremalne warunki. CPP PREMA dostosowuje materiały do wymagań klienta.

Montaż i uszczelnianie

Tłumiki montuje się pod klucz. Płaska główka ułatwia instalację. Rozmiary kluczy:

M5: 10 mm.

G1/8"–G1": 11–24 mm.

Zaleca się użycie taśmy PTFE lub uszczelniacza anaerobowego. Zapewniają szczelność gwintu. Dokręć tłumik z momentem 2 Nm. Unikaj nadmiernej siły. Może uszkodzić gwint.

Redukcja hałasu

Tłumiki redukują hałas do 25 dB. Skuteczność zależy od przepływu i ciśnienia. Promienista siatka rozprasza fale dźwiękowe. Minimalizuje hałas bez wpływu na wydajność. To kluczowe w warsztatach i liniach produkcyjnych.

Odporność chemiczna

Mosiądz CW614N i stal nierdzewna AISI 304 są odporne na:

Oleje pneumatyczne.

Wilgoć.

Nieagresywne chemikalia.

Opcionalne chromowanie zwiększa ochronę. Uszczelki FKM radzą sobie z agresywnymi substancjami. CPP PREMA dostosowuje tłumiki do specyficznych potrzeb.

Normy i certyfikacje

CE: Zgodność z wymogami UE.

RoHS: Brak substancji niebezpiecznych.

ISO 228-1: Standard gwintów.

ISO 8573-1:2010: Klasa czystości powietrza 6.4.4 (zalecana 5.1.1).

Tłumiki spełniają rygorystyczne standardy. Gwarantują bezpieczeństwo i niezawodność.

Materiały konstrukcyjne tłumików hałasu płaskich wypukłych serii 80.0173 od CPP PREMA to efekt wieloletnich badań i doświadczeń w branży pneumatyki oraz armatury gwintowanej. Każdy komponent dobrano tak, by zapewnić optymalne połączenie odporności mechanicznej, chemicznej i akustycznej.

1. Korpus tłumika – mosiądz CW614N

Podstawowym elementem konstrukcyjnym każdego tłumika jest korpus wykonany z surowca mosiądzowego klasy CW614N (wg normy EN 12164). Ten gatunek mosiądzu zawiera około 60 % miedzi i 40 % cynku, z dodatkiem 2 % ołowiu, co nadaje mu wyjątkową obrabialność skrawaniem. Mosiądz CW614N ma dwie kluczowe zalety:

Wytrzymałość mechaniczna: Mosiądz cechuje wysoka odporność na odkształcenia plastyczne i zmęczeniowe. Tłumik z tego materiału wytrzyma wieloletnią eksploatację nawet przy dynamicznych zmianach ciśnienia i przepływu powietrza.

Odporność chemiczna: Mosiądz naturalnie chroni się w wyniku wytwarzania cienkiej warstwy tlenków miedzi na powierzchni, co zabezpiecza go przed korozją w kontakcie z wilgocią, olejami pneumatycznymi czy łagodnymi czynnikami chemicznymi.

Proces produkcji korpusu przebiega następująco:

Kucie matrycowe – wstępne uformowanie w surowy kształt wypukłej płytki, poprawiające strukturę ziarna.

Obróbka skrawaniem CNC – precyzyjne frezowanie płaskiej powierzchni pod klucz oraz gwintu wewnętrznego GZ wg ISO 228-1. Gwarantuje to pasowanie w zakresie micrometrów.

Wykończenie mechaniczne – szlifowanie główki tłumika, co usuwa wszelkie zadzior, a powierzchnia pod klucz staje się idealnie płaska.

Płukanie i odtłuszczanie – usunięcie opiłków i olejów powstałych podczas obróbki skrawaniem.

Pasywacja powierzchni – chemiczne wykończenie, które wzmacnia naturalną ochronę antykorozyjną mosiądzu.

Efekt to korpus o wysokiej twardości powierzchni i jednocześnie plastyczności we wnętrzu, co minimalizuje ryzyko pęknięć przy montażu pod klucz i zapewnia niezawodność gwintu.

2. Siatka tłumiąca – stal nierdzewna AISI 304

Drugi kluczowy element każdej wypukłej płaskiej tłumika to siatka filtracyjna wykonana ze stali nierdzewnej gatunku AISI 304. Wybrano ją ze względu na:

Odporność na korozję: AISI 304 zawiera co najmniej 18 % chromu i 8 % niklu. Tworzy stabilną, pasywną warstwę tlenkową, która chroni przed rdzewieniem w zamkniętych obiegach powietrznych, gdzie mogą występować skraplające się opary wody lub oleju.

Trwałość mechaniczna: Wełniana siatka ze stali nierdzewnej ma wysoką wytrzymałość na rozerwanie i tarcie. Drobne cząstki oraz wilgoć nie uszkodzą jej struktury.

Precyzyjne otwory: Oczka o średnicy ok. 0,25–0,4 mm precyzyjnie rozbijają strumień powietrza na wiele drobnych kanałów, co zwiększa powierzchnię kontaktu dźwięku z metalem i poprawia zdolność do pochłaniania energii akustycznej.

Produkcja siatki obejmuje:

Walcowanie taśmy stalowej do cienkiego arkusza o grubości ok. 0,1 mm.

Wytłaczanie wzoru metodą druku wklęsłego, co nadaje siatce wypukły kształt odpowiadający korpusowi tłumika.

Cięcie i perforacja na precyzyjnych laserach, aby uzyskać regularny układ oczek.

Obróbka termiczna – odprężanie materiału, by zminimalizować naprężenia wewnętrzne i zapobiec deformacjom.

Oczyszczenie chemiczne – usunięcie zanieczyszczeń powstałych podczas cięcia.

Efekt to wypukła siatka o jednolitej grubości i regularnych oczkach, osadzona trwale w korpusie tłumika. Jej krawędzie łączone są z mosiężną obudową za pomocą mikrospawu lub kleju epoksydowego, co zabezpiecza przed wysunięciem się siatki podczas pracy.

3. Uszczelnienia – elastomery i taśmy

Chociaż główną funkcją tłumików jest tłumienie hałasu, muszą one szczelnie łączyć się z gwintowanym portem maszyny. W tym celu stosuje się:

O-ringi z NBR (kauczuk nitrylowy), osadzone w gnieździe na wejściu gwintu. NBR gwarantuje szczelność przy ciśnieniu do 16 bar i temperaturze od –20 °C do +80 °C. Doskonale radzi sobie w kontakcie z czystym i filtrowanym powietrzem technicznym.

Taśma uszczelniająca PTFE (taśma teflonowa) na gwint stożkowy (tam, gdzie jest wymagane). Tworzy inertną barierę, eliminującą mikroprzecieki i ułatwia odkręcanie tłumika w przyszłości.

Montaż elastomerów i taśmy odbywa się w kontrolowanych warunkach, by zapewnić, że każdy tłumik będzie szczelny od pierwszego montażu.

4. Powłoki ochronne i wykończenie

Choć mosiądz i stal nierdzewna same w sobie są odporne na korozję, klient może zamówić tłumiki z dodatkowymi powłokami:

Galwaniczne chromowanie – cienka warstwa chromu na korpusie mosiężnym podnosi twardość powierzchni do 600 HV i dodatkowo chroni przed zużyciem. Chromowanie zwiększa odporność na korozję w warunkach wyższej wilgotności lub kontaktu z agresywnymi substancjami (np. środki myjnie halne).

Powłoka niklowa – zapobiega odbarwieniom korpusu i zwiększa estetykę. Niestety może nieznacznie zmniejszyć parametry akustyczne przez zmianę tłumienia drgań powierzchniowych.

Obróbka końcowa obejmuje etapy: pasywacja chemiczna, polerowanie oraz suszenie w komorze próżniowej, co eliminuje wilgoć i przygotowuje tłumik do natychmiastowego użycia.

5. Całościowa trwałość i testy jakości

CPP PREMA poddaje każdy element serii 80.0173 rygorystycznym testom:

Testy ciśnieniowe – każdy tłumik jest napełniany powietrzem do 16 bar i sprawdzany pod kątem nieszczelności.

Testy akustyczne – pomiar poziomu redukcji dźwięku w komorze ciszy. Ocenia się obniżenie hałasu przy przepływie powietrza określonym przez model (np. 500 Nl/min dla gwintu 1/4″).

Testy drgań i zmęczeniowe – symulacja długotrwałych cykli przepływu powietrza i obciążeń mechanicznych kluczem.

Inspekcja optyczna mikroskopowa – sprawdzenie spoin i krawędzi siatki, by wykluczyć mikrozarysowania.

Analiza materiałowa – spektrometria XRF potwierdza skład chemiczny mosiądzu i stali nierdzewnej.

Poniższa instrukcja montażu opisuje krok po kroku proces instalacji tłumików hałasu płaskich wypukłych serii 80.0173. Tekst uwzględnia przygotowanie stanowiska, dobór narzędzi, właściwy montaż oraz testy szczelności i skuteczności tłumienia dźwięku.

Przygotowanie stanowiska pracy

Wyłącz zasilanie sprężonego powietrza.

Zwolnij całkowicie ciśnienie w przewodach.

Załóż okulary ochronne i rękawice.

Pozbądź się kurzu i opiłków z okolicy portu przyłączeniowego.

Rozłóż wszystkie elementy: tłumik, uszczelki, klucz, taśmę PTFE.

Upewnij się, że masz łatwy dostęp do gwintowanego portu zaworu czy siłownika.

Dobór narzędzi

Klucz płaski lub nasadowy o rozmiarze dopasowanym do tłumika (np. 10 mm dla M5, 14 mm dla G 1/4, 17 mm dla G 1/2).

Taśma PTFE lub uszczelniacz anaerobowy.

Czysta ścierka i rozpuszczalnik do odtłuszczenia gwintu.

Opcjonalnie serwisowy klucz dynamometryczny do kontroli momentu.

Oczyszczenie i odtłuszczenie gwintu

Przeczyść gwint portu sprężonego powietrza.

Użyj rozpuszczalnika lub alkoholu izopropylowego.

Osusz suchą ścierką.

Sprawdź, czy nie ma opiłków ani uszkodzeń gwintu.

Przygotowanie tłumika

Weź tłumik i sprawdź, czy siatka jest czysta.

Jeżeli jest zabrudzona, opłucz ją pod czystą wodą i osusz.

Nałóż cienką warstwę taśmy PTFE na gwint wewnętrzny tłumika.

Owijaj w kierunku zakręcania.

Pozostaw nie więcej niż 2–3 zwoje taśmy.

Alternatywnie użyj uszczelniacza anaerobowego na gwint (zgodnego z mediami).

Obróć tłumik ręką kilka razy na sucho, by rozprowadzić uszczelniacz.

Wstępne wkręcanie

Wkręć tłumik ręką do portu.

Utrzymuj tłumik prosto, by nie zkrzywić gwintu.

Wkręć aż do momentu lekkiego oporu.

Sprawdź, czy płaska główka tłumika siada równolegle do powierzchni montażowej.

Dokręcanie kluczem

Chwyć klucz i ustaw na płaskiej powierzchni tłumika.

Dokręć z umiarkowaną siłą.

Jeśli masz klucz dynamometryczny, ustaw moment na około 2 Nm dla małych gwintów (M5–G 1/4) oraz 5 Nm dla większych (G 3/8–G 1).

Unikaj nadmiernego momentu – nie przekraczaj wartości podanych w danych technicznych.

Sprawdź, czy po dokręceniu płaska powierzchnia tłumika przylega całkowicie do płaszczyzny zaworu lub adaptera.

Montaż tłumików na wielu portach

Jeśli instalacja ma wiele zaworów, powtórz powyższe kroki dla każdego portu.

Zachowaj identyczną procedurę i momenty dokręcania.

Montuj tłumiki symetrycznie, by strumienie powietrza rozpraszały się równomiernie i by dźwięk nie kierował się w jedną stronę.

Test szczelności

Włącz powoli dopływ sprężonego powietrza (z filtra-reduktora).

Ustaw ciśnienie robocze (np. 6 bar).

Nasłuchuj ewentualnych syknięć w miejscu montażu.

Możesz użyć środka do wykrywania nieszczelności (np. piany do ciśnieniowania).

Sprawdź także, czy nie występuje wyciek powietrza spod tłumików.

Jeżeli wykryjesz nieszczelność, odkręć tłumik, dołóż taśmy PTFE i ponownie dokręć.

Ocena tłumienia hałasu

Przystaw ucho w odległości ok. 20 cm od tłumika.

Porównaj poziom dźwięku przed i po montażu tłumików.

Użyj miernika dźwięku (sonometru) jeżeli jest dostępny.

Oczekuj redukcji poziomu hałasu o minimum 15 dB dla mniejszych tłumików i nawet do 25 dB dla większych.

Docelowo hałas powinien nie przekraczać dopuszczalnych norm BHP (ok. 85 dB w miejscu pracy).

Konserwacja po montażu

Raz na kwartał skontroluj stan siatki.

W razie osadów zanieczyszczeń opłucz tłumik wodą.

Nie używaj agresywnych środków chemicznych – mogą uszkodzić siatkę.

Sprawdzaj szczelność taśmy PTFE raz do roku.

Wymieniaj tłumik po 5 latach intensywnej eksploatacji lub jeżeli strumień powietrza zaczyna generować podwyższony hałas.

1. Jak dobrać odpowiedni tłumik do instalacji?

Dobór tłumika zależy od gwintu portu i wymaganej redukcji hałasu. Sprawdź gwint portu (M5, G 1/8…G 1). Wybierz tłumik o tym samym gwincie. Następnie określ maksymalny przepływ powietrza. Drobniejsze tłumiki (M5, G 1/8) obsłużą 200–500 Nl/min. Większe (G 3/8, G 1/2) nawet 2000–5000 Nl/min. Im większy przepływ, tym większy tłumik. Dopasuj do ciśnienia roboczego (0,1–16 bar). W razie wątpliwości kontaktuj się z działem technicznym CPP PREMA.

2. Czy tłumiki montuje się na gorących zaworach?

Nie. Montaż wykonaj przy wyłączonym zasilaniu i bez ciśnienia. Przed montażem poczekaj, aż elementy wystygną. Tłumik z mosiądzu może przenosić ciepło, ale aplikowanie go na gorący gwint może uszkodzić o-ring i taśmę PTFE.

3. Co jeśli nieszczelność powstaje mimo taśmy PTFE?

Najpierw odkręć tłumik. Usuń starą taśmę. Wyczyść gwint i odtłuść. Nałóż nową warstwę taśmy PTFE (2–3 zwoje). Ręcznie wkręć tłumik, a następnie dokręć z momentem około 2 Nm (dla M5–G 1/4) lub 5 Nm (dla G 3/8–G 1). Powtórz test ciśnieniowy. Jeśli wyciek powtarza się – zbadaj gwint czy nie jest uszkodzony. W razie potrzeby wymień uszkodzony gwint lub adapter.

4. Jak często czyścić siatkę?

Regularną kontrolę zaleca się co 3–6 miesięcy. W środowisku bardzo zapylonym lub wilgotnym częściej (co kwartał). Jeśli widzisz zabrudzenia lub nagromadzenie wilgoci, zdemontuj tłumik. Oczyść siatkę pod bieżącą wodą lub sprężonym powietrzem. Osusz i zamontuj z powrotem. Unikaj detergentów.

5. Czy tłumik zwiększa opory przepływu?

Tak, każdy tłumik wprowadza niewielki spadek ciśnienia. W serii 80.0173 spadek wynosi około 0,05–0,2 bar przy nominalnym przepływie. Dla dużych przepływów (>3000 Nl/min) w wariantach G 1/2 lub G 3/4 spadek może być wyższy. Przy projektowaniu instalacji uwzględnij to, by utrzymać odpowiednie ciśnienie na siłownikach.

6. Czy można stosować tłumiki w układach olejowych?

Tłumiki serii 80.0173 wykonano z mosiądzu i stali nierdzewnej, a uszczelnienia z NBR. Olej pneumatyczny może wpływać na elastyczność NBR w dłuższej perspektywie. Zalecamy stosowanie środka bezoilowego lub częstszej wymiany o-ringów, jeżeli używasz oleju. Alternatywnie wybierz uszczelki EPDM.

7. Czy tłumiki nadają się do próżni?

Standardowo nie. Projekt opiera się na rozproszeniu nadciśnienia. W warunkach lekkiej próżni (do –0,2 bar) efekt tłumienia może działać, lecz siatka może wykazywać wybuchowe wciąganie, jeśli powietrze gwałtownie zasysa się przez nią. Do aplikacji próżniowych lepiej użyć dedykowanych odciągów.

8. Jak usunąć zanieczyszczenia z wnętrza korpusu?

Zdemontuj tłumik. Wstrząśnij nim lekko nad miską, by usunąć luźny pył. Opłucz pod bieżącą wodą z niewielkim ciśnieniem. Użyj szczotki nylonowej, by usunąć przylegające cząstki. Osusz sprężonym powietrzem. Ponownie załóż o-ring i taśmę PTFE. Zamontuj.

9. Czy tłumiki można montować pod kątem?

Tak, kształt wypukły i płaska główka pozwalają na montaż w dowolnej orientacji. Nie wpływa to na działanie siatki czy szczelność. Pamiętaj jednak, by port odpowietrzający był skierowany w stronę, która nie zanieczyści otoczenia.

10. Czy tłumiki kompatybilne są z adapterami?

Możesz użyć adapterów redukcyjnych lub przejściówek (np. G 1/4 → G 1/8). W takim przypadku zabezpiecz prawidłowo oba gwinty – adapter i tłumik – taśmą PTFE. Upewnij się, że adapter nie wprowadza nadmiernego kąta, który utrudni montaż płaskiej główki.

11. Jakie są zalecane parametry środowiska pracy?

Tłumiki pracują w temperaturze od –10 °C do +100 °C. Najlepsze tłumienie uzyskuje się przy temperaturach pokojowych (20–25 °C). Wilgotność względna do 95 % przy braku kondensacji. Ciśnienie robocze 0,1–16 bar.

12. Czy tłumiki muszą być certyfikowane?

Standardowe modele mają oznaczenie CE i spełniają normę ISO 228-1 (gwint wewnętrzny). Nie posiadają dodatkowych atestów do kontaktu z żywnością czy do stref EX. Do zastosowań specjalnych zindywidualizowane atesty realizuje dział techniczny CPP PREMA.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści