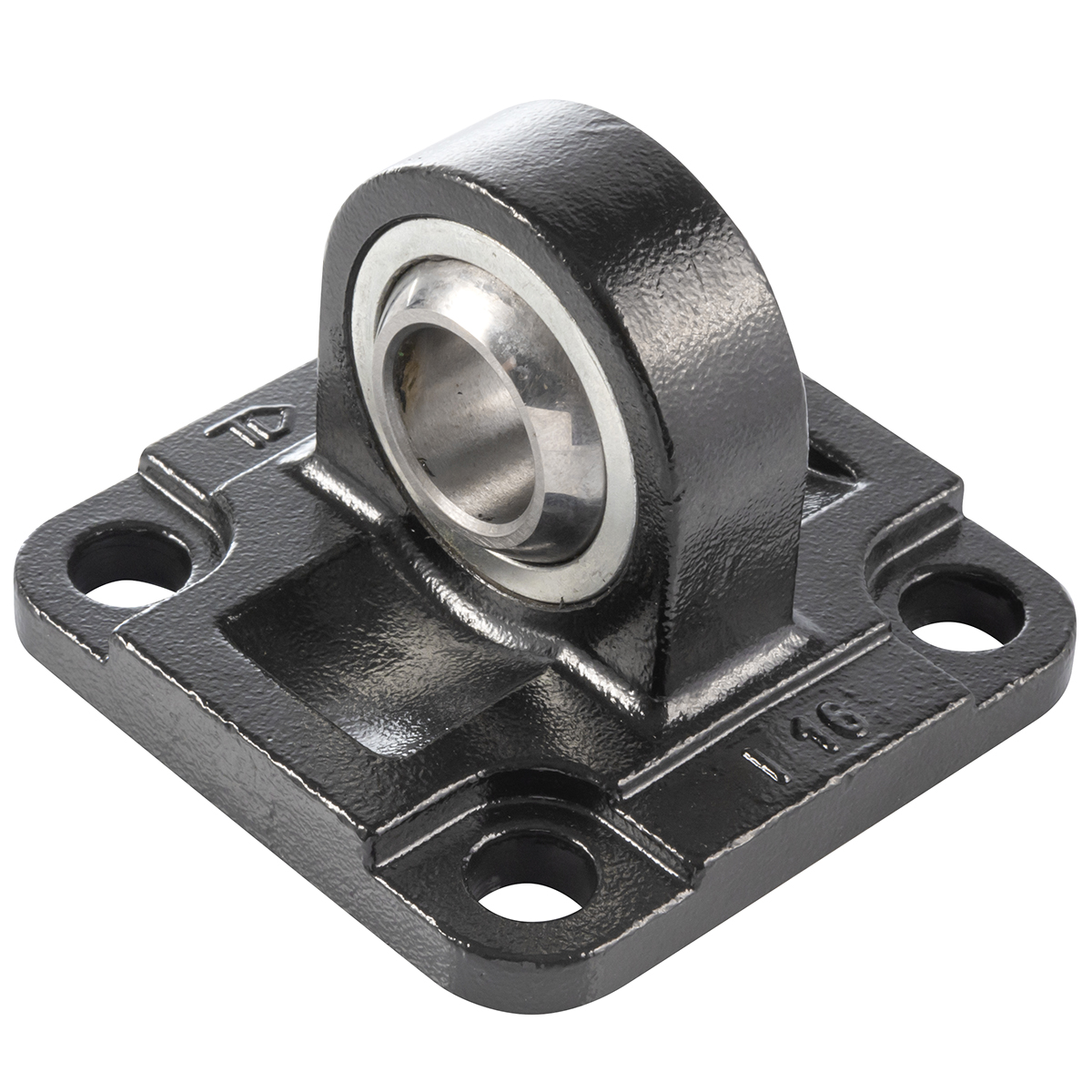

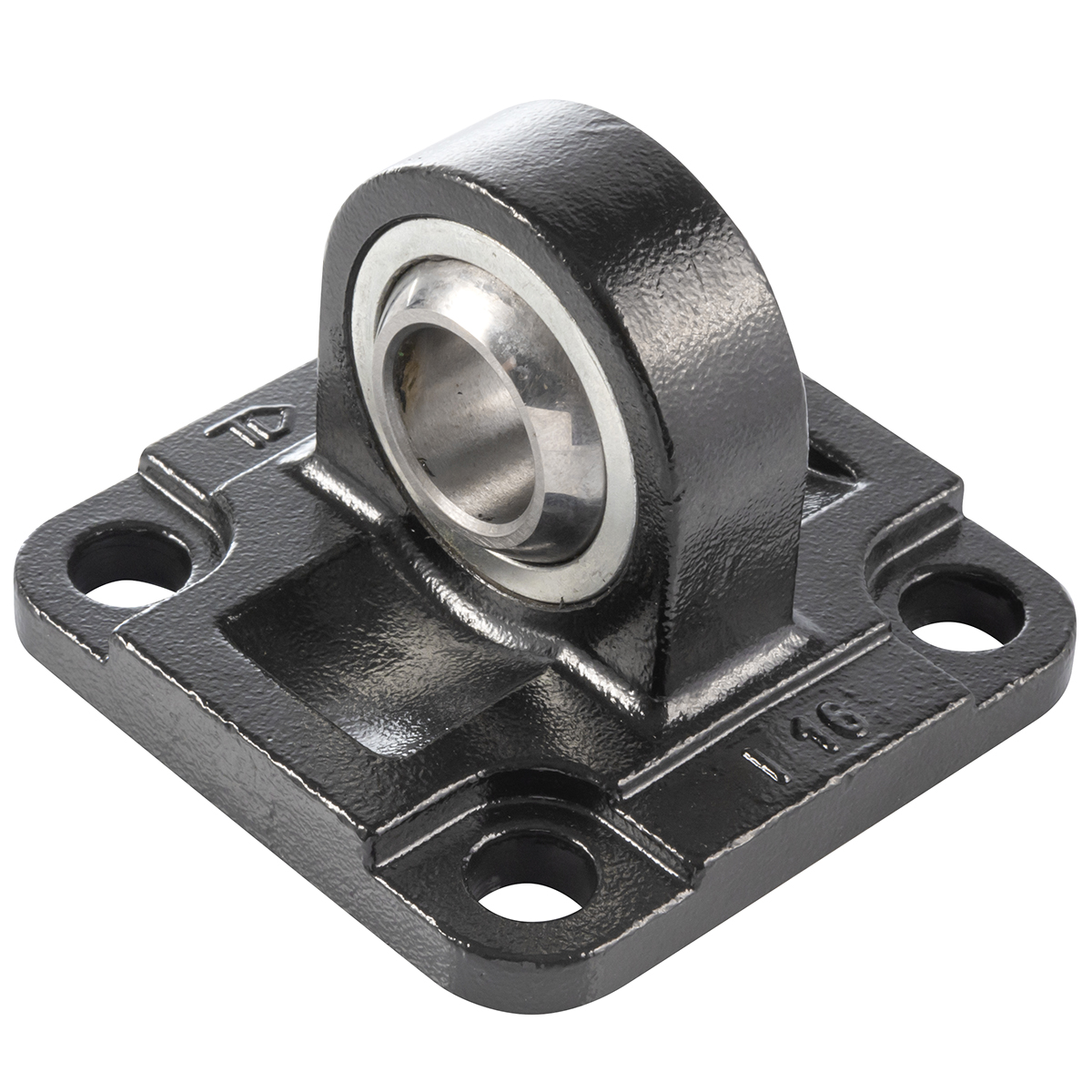

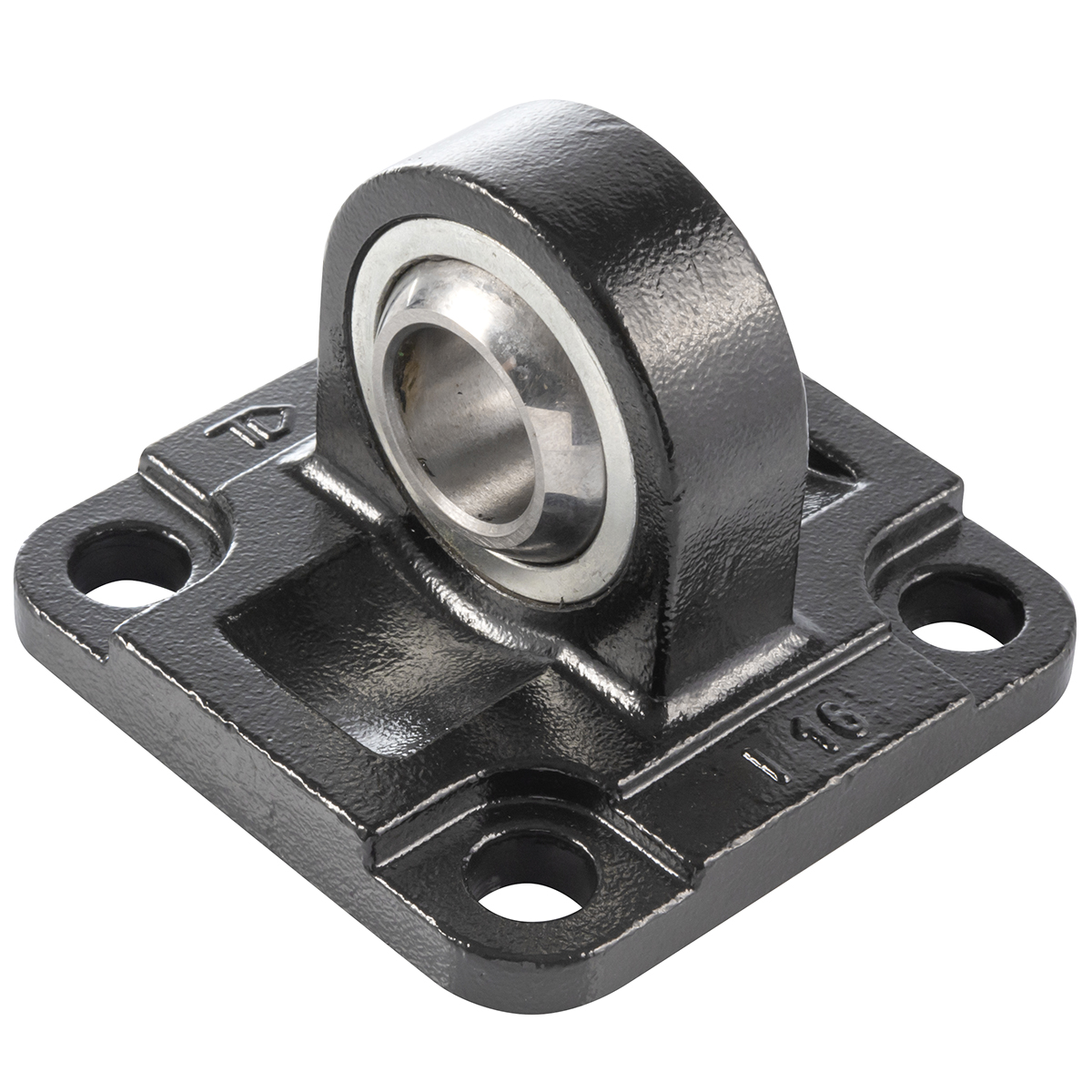

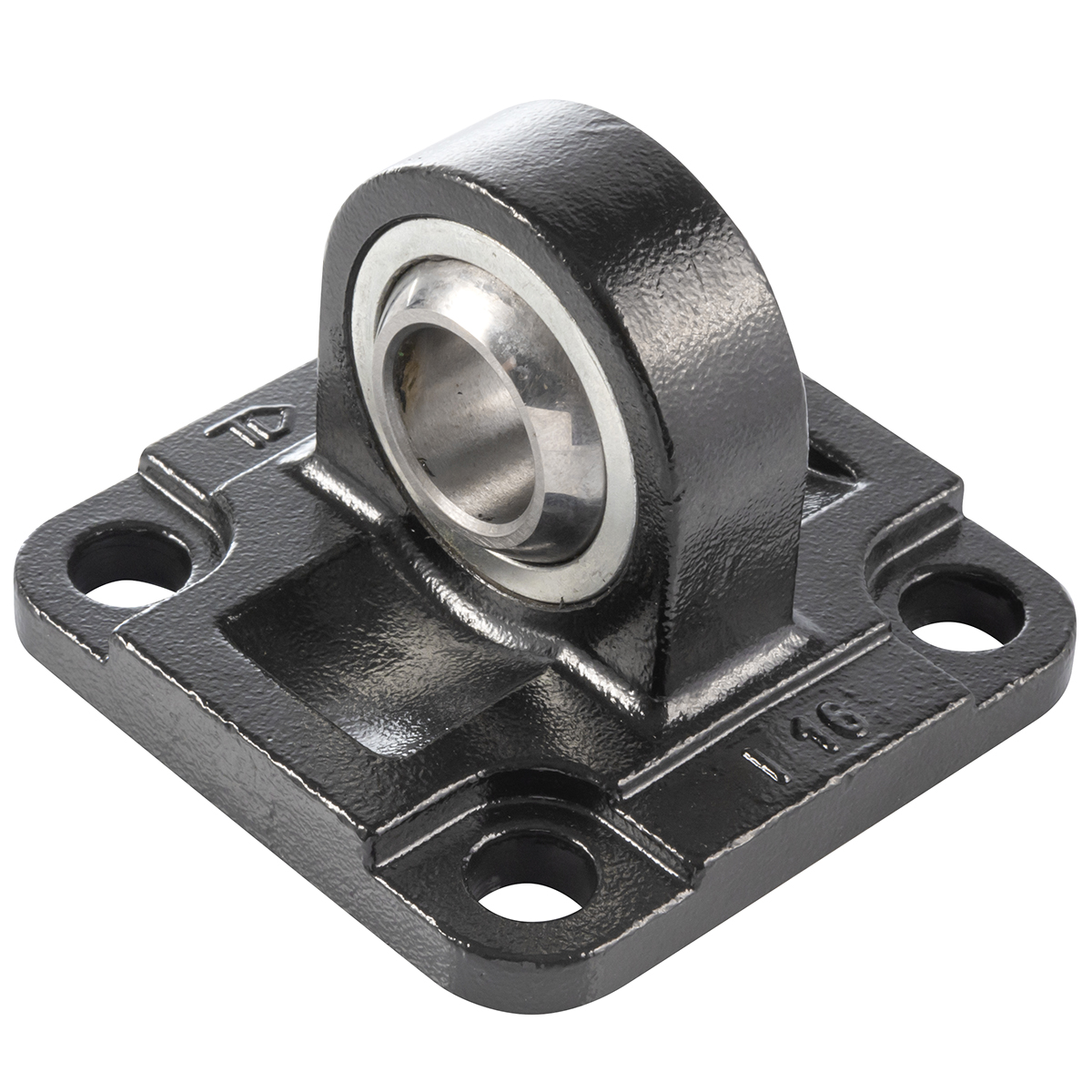

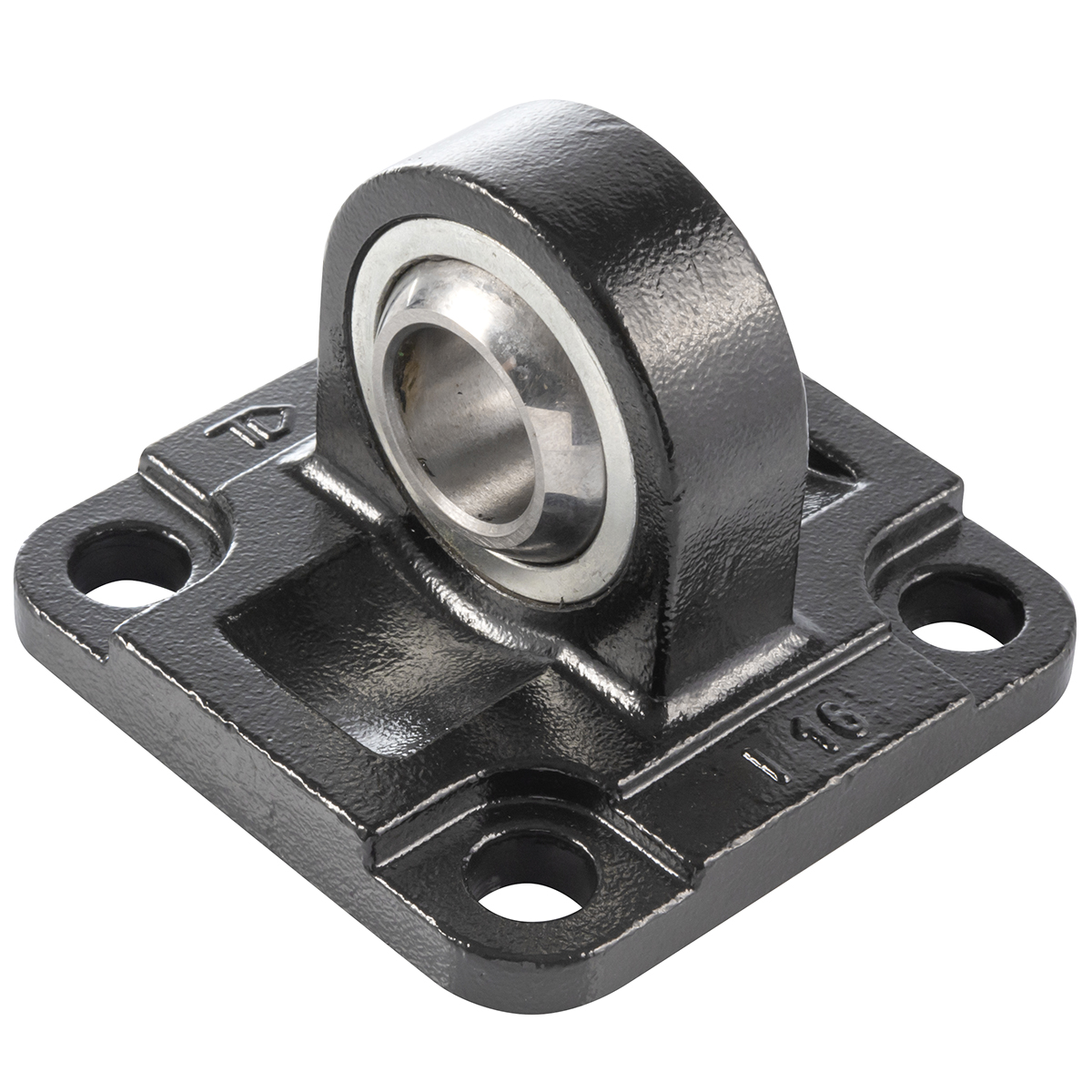

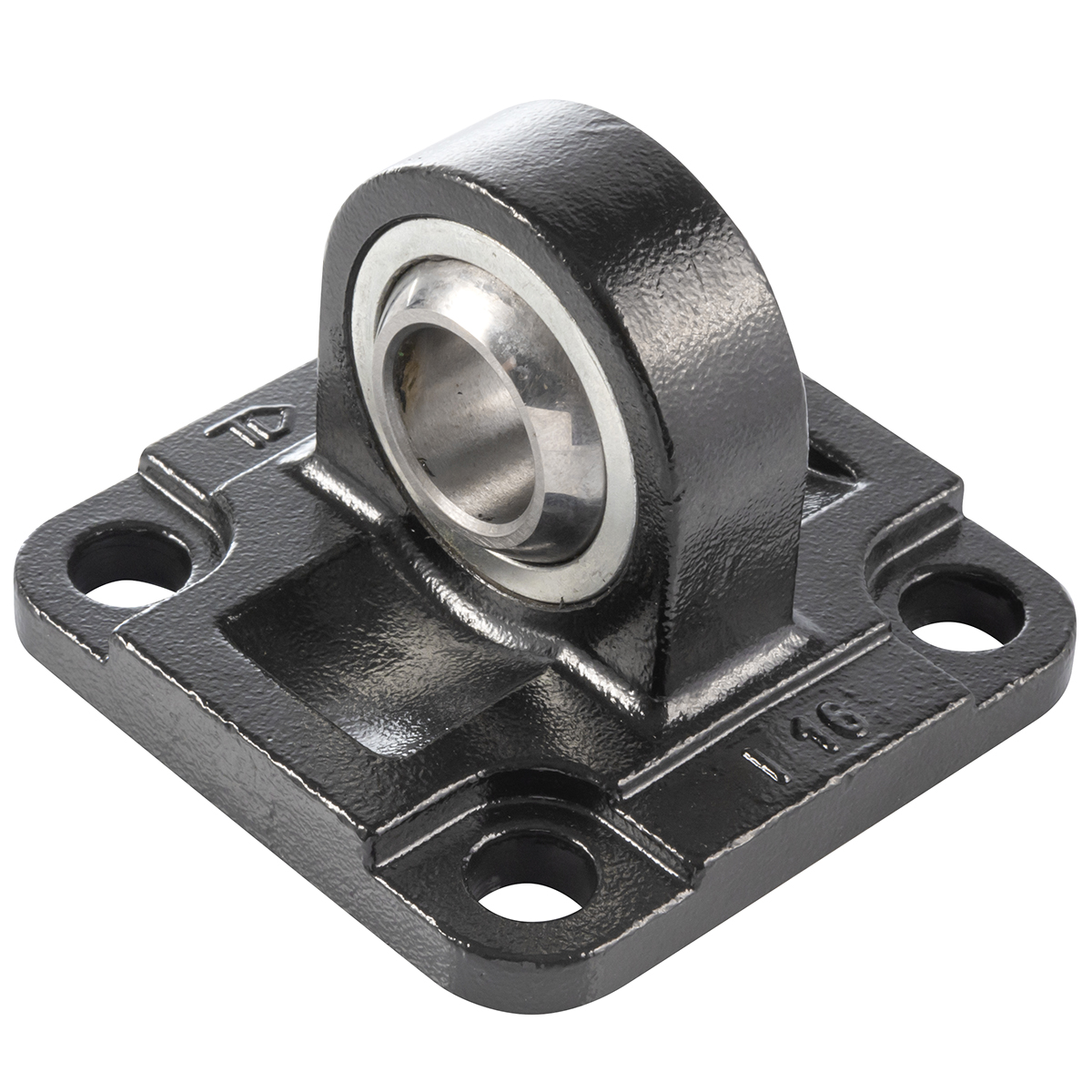

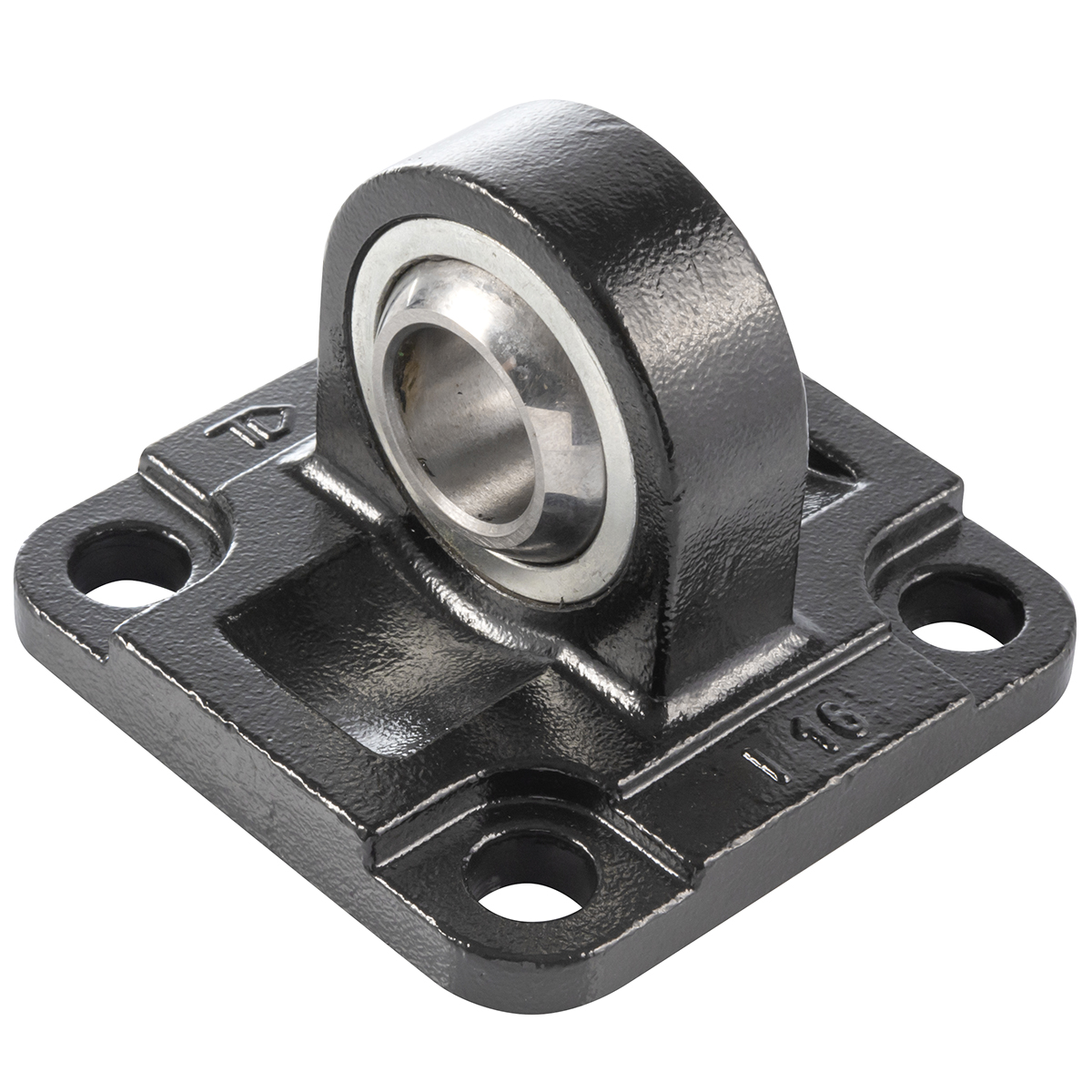

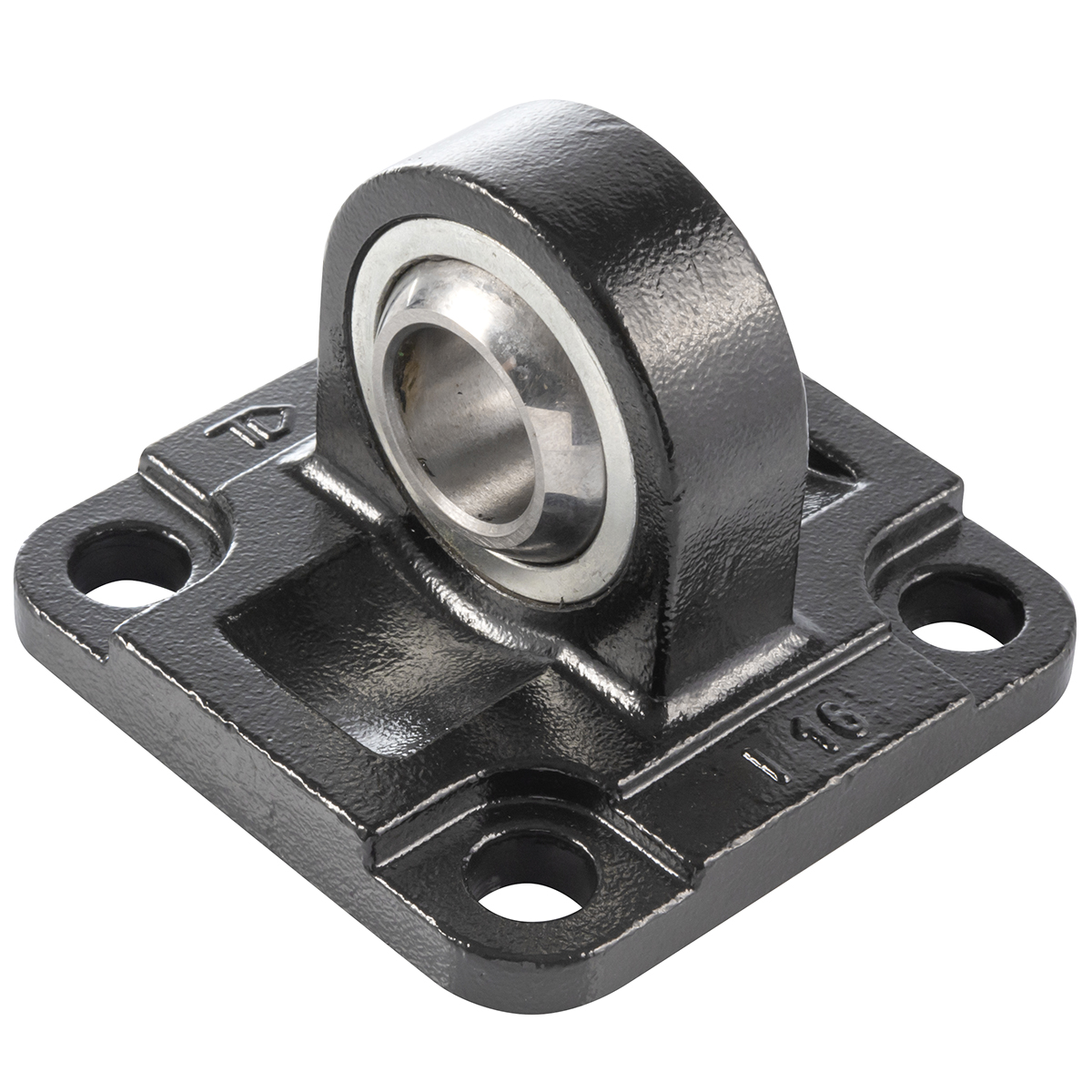

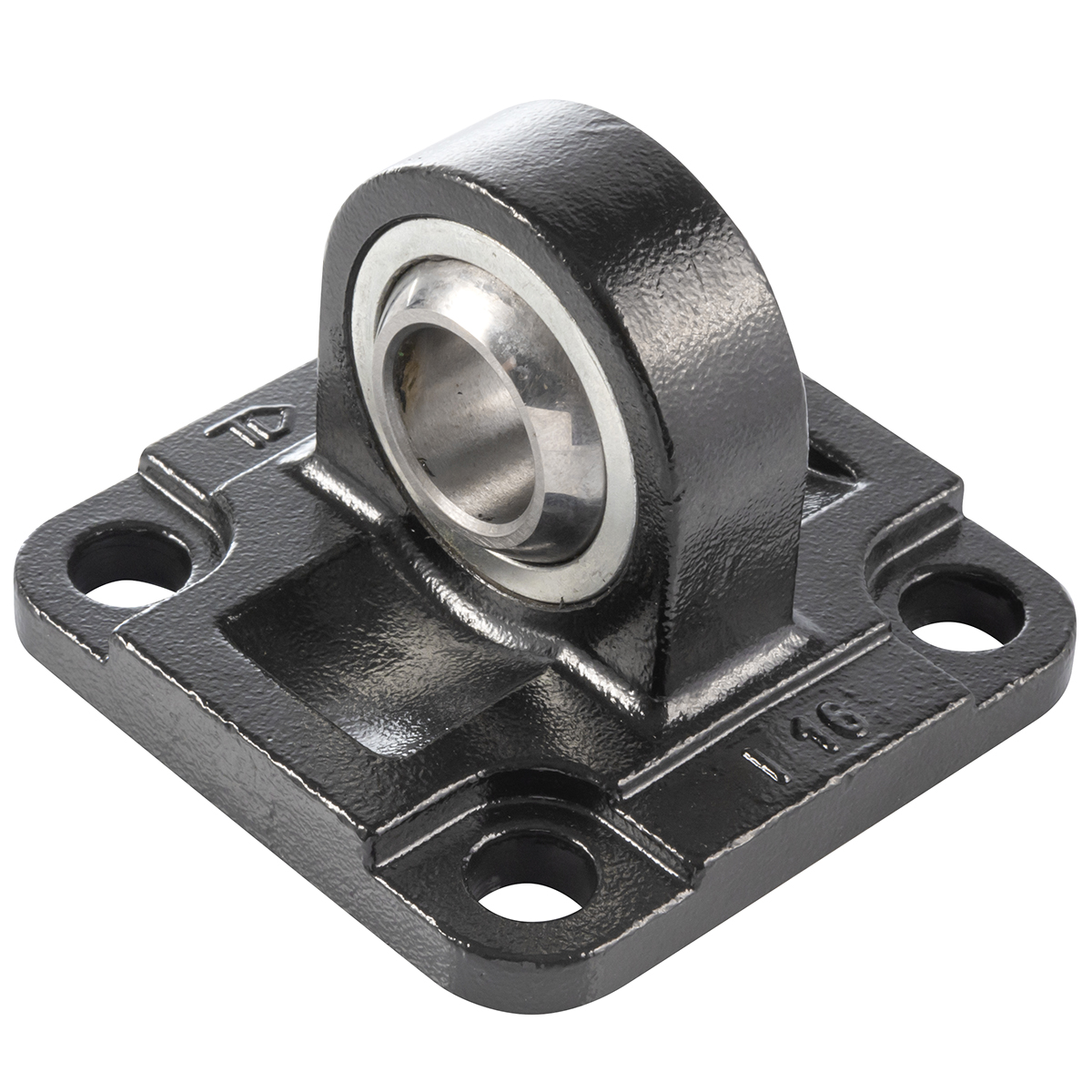

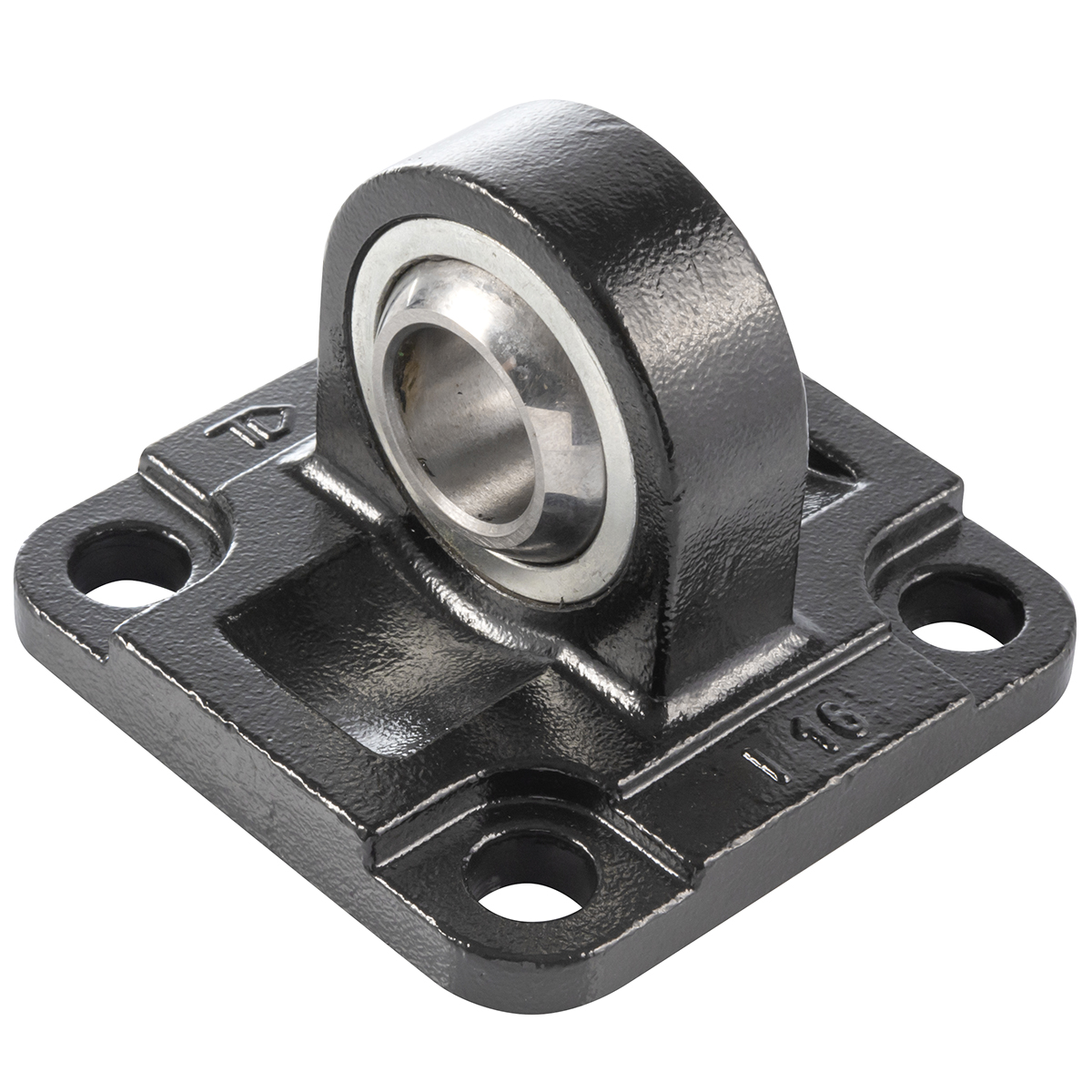

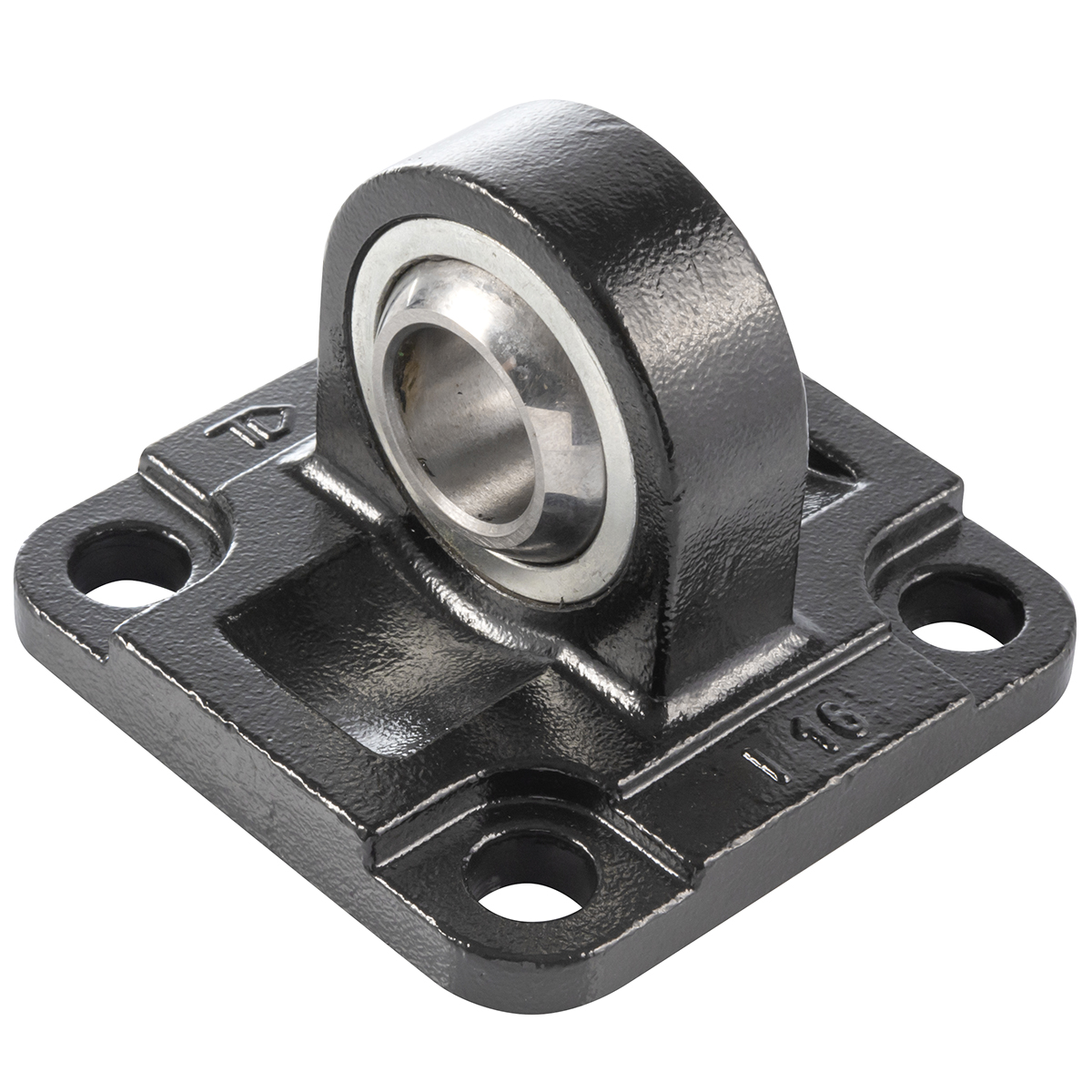

Ucha pojedyncze

10.014J.17

Ucho skośne z przegubem kulowym do siłownika D80 ISO15552/6431, ISO21287, do widełek 10.014J.23

349,20 zł netto

429,52 zł brutto

10.014H.17

Ucho skośne z przegubem kulowym do siłownika D63 ISO15552/6431, ISO21287, do widełek 10.014H.23

281,30 zł netto

346,00 zł brutto

10.014G.17

Ucho skośne z przegubem kulowym do siłownika D50 ISO15552/6431, ISO21287, do widełek 10.014G.23

252,20 zł netto

310,21 zł brutto

10.014F.17

Ucho skośne z przegubem kulowym do siłownika D40 ISO15552/6431, ISO21287, do widełek 10.014F.23

194,00 zł netto

238,62 zł brutto

10.014E.17

Ucho skośne z przegubem kulowym do siłownika D32 ISO15552/6431, ISO21287, do widełek 10.014E.23

184,30 zł netto

226,69 zł brutto

10.014L.17

Ucho skośne z przegubem kulowym do siłownika D125 ISO15552/6431, ISO21287, do widełek 10.014L.23

572,30 zł netto

703,93 zł brutto

10.014K.17

Ucho skośne z przegubem kulowym do siłownika D100 ISO15552/6431, ISO21287, do widełek 10.014K.23

388,00 zł netto

477,24 zł brutto

10.014J.16

Ucho proste z przegubem kulowym do siłownika D80 ISO15552/6431, ISO21287 do widełek 10.014J.23

289,00 zł netto

355,47 zł brutto

10.014H.16

Ucho proste z przegubem kulowym do siłownika D63 ISO15552/6431, ISO21287 do widełek 10.014H.23

231,30 zł netto

284,50 zł brutto

10.014G.16

Ucho proste z przegubem kulowym do siłownika D50 ISO15552/6431, ISO21287 do widełek 10.014G.23

219,80 zł netto

270,35 zł brutto

10.014F.16

Ucho proste z przegubem kulowym do siłownika D40 ISO15552/6431, ISO21287 do widełek 10.014F.23

157,10 zł netto

193,23 zł brutto

10.014R.16

Ucho proste z przegubem kulowym do siłownika D320 ISO15552/6431, ISO21287 do widełek 10.014R.23

2 037,00 zł netto

2 505,51 zł brutto

10.014E.16

Ucho proste z przegubem kulowym do siłownika D32 ISO15552/6431, ISO21287 do widełek 10.014E.23

145,90 zł netto

179,46 zł brutto

10.014P.16

Ucho proste z przegubem kulowym do siłownika D250 ISO15552/6431, ISO21287 do widełek 10.014P.23

1 552,00 zł netto

1 908,96 zł brutto

10.014N.16

Ucho proste z przegubem kulowym do siłownika D200 ISO15552/6431, ISO21287 do widełek 10.014N.23

1 115,50 zł netto

1 372,07 zł brutto

10.014M.16

Ucho proste z przegubem kulowym do siłownika D160 ISO15552/6431, ISO21287 do widełek 10.014M.23

937,40 zł netto

1 153,00 zł brutto

10.014L.16

Ucho proste z przegubem kulowym do siłownika D125 ISO15552/6431, ISO21287 do widełek 10.014L.23

551,60 zł netto

678,47 zł brutto

10.014K.16

Ucho proste z przegubem kulowym do siłownika D100 ISO15552/6431, ISO21287 do widełek 10.014K.23

346,20 zł netto

425,83 zł brutto

10.014J.01.1AC

Ucho proste do siłownika pneumatycznego D80 ISO 15552/6431, ISO21287, aluminium

54,00 zł netto

66,42 zł brutto

10.014H.01.1AC

Ucho proste do siłownika pneumatycznego D63 ISO 15552/6431, ISO21287, aluminium

44,40 zł netto

54,61 zł brutto

10.014G.01.1AC

Ucho proste do siłownika pneumatycznego D50 ISO 15552/6431, ISO21287, aluminium

35,20 zł netto

43,30 zł brutto

10.014F.01.1AC

Ucho proste do siłownika pneumatycznego D40 ISO 15552/6431, ISO21287, aluminium

37,40 zł netto

46,00 zł brutto

10.014E.01.1AC

Ucho proste do siłownika pneumatycznego D32 ISO 15552/6431, ISO21287, aluminium

29,10 zł netto

35,79 zł brutto

10.014P.01.1

Ucho proste do siłownika pneumatycznego D250 ISO15552/6431, ISO21287, żeliwo

1 924,10 zł netto

2 366,64 zł brutto

10.014N.01.1A

Ucho proste do siłownika pneumatycznego D200 ISO15552/6431, ISO21287, aluminium

408,40 zł netto

502,33 zł brutto

Ucha pojedyncze do siłowników pneumatycznych CPP PREMA to wyspecjalizowane elementy montażowe, które umożliwiają stabilne i bezpieczne połączenie tłoczyska z ruchomą częścią maszyny bądź konstrukcji.

W ramach tej rodziny produktów znajdziemy szeroki wybór rozwiązań pod względem rozmiaru (od D32 po D320), materiału (żeliwo, aluminium, stal) oraz dodatkowych funkcjonalności (np. ucho z przegubem kulowym, ucho skośne z przegubem kulowym, ucho proste kompletne). Takie zróżnicowanie pozwala dostosować się do konkretnych zastosowań – od prostych układów liniowych aż po wymagające instalacje w przemyśle ciężkim, gdzie liczą się niezawodność i wytrzymałość.

Dzięki kompatybilności z normami ISO 6431/15552 i ISO 21287, ucha pojedyncze CPP PREMA znajdują zastosowanie w różnych typach siłowników pneumatycznych, zarówno w wersjach standardowych, jak i kompaktowych. W efekcie jeden system mocowań może być stosowany w całej linii produkcyjnej, co znacznie upraszcza zarządzanie częściami i obniża koszty eksploatacji.

Wśród najpopularniejszych wariantów z tej serii można wyróżnić:

Ucho proste do siłownika D32, D40, D50, D63, D80, D100, D125, D160, D200, D250 – w wielu wykonaniach materiałowych (żeliwo, aluminium, stal).

Ucho skośne (czyli w pewnym kącie nachylenia) do siłowników tych samych rozmiarów, co pozwala na kompensację niewielkich odchyłek osiowych bądź uzyskanie innego kąta pracy.

Ucho z przegubem kulowym – popularne tam, gdzie siłownik i łączony element mogą poruszać się w niewielu płaszczyznach, a konieczna jest kompensacja bocznych obciążeń czy brak idealnej współosiowości.

Wersje kompletne – wyposażone we wszystkie potrzebne elementy, w tym sworzeń, nakrętki, zabezpieczenia i łożyska kulowe w przypadku uch przegubowych.

W ofercie dostępne są również konkretne modele z dopiskiem “do widełek 10.014X.23” albo “do widełek 10.014Y.23” – oznacza to, że ucho współpracuje z dedykowanym typem widełki z tej samej serii montażowej. Taki komplet (widełka + ucho) tworzy pełen układ mocowania siłownika do konstrukcji, pozwalający na przenoszenie obciążeń i momentów wynikających z pracy tłoczyska.

CPP PREMA dba o zachowanie najwyższych standardów jakości. Produkty są starannie testowane, co potwierdza ich odporność na obciążenia dynamiczne oraz cykliczne. Dzięki temu można mieć pewność, że ucha pojedyncze będą przez długi czas działać sprawnie, ograniczając przestoje i zredukowane tempo produkcji do absolutnego minimum.

Niezależnie od tego, czy mówimy o uchu prostym, czy skośnym, przegubowym czy pozbawionym przegubu, kluczową rolę odgrywa solidność wykonania. Ucha z żeliwa przeznaczone są głównie do zastosowań, w których występują wysokie siły ściskające i rozciągające oraz drgania. Z kolei aluminium jest cenione za swoją lekkość i odporność na korozję, co sprawdza się w aplikacjach, w których masa elementów odgrywa istotną rolę.

W ofercie znajdują się także warianty stalowe, które łączą wysoką wytrzymałość z elastycznością produkcyjną. Dla bardziej wymagających sektorów przemysłu (chemicznego czy spożywczego) można spotkać się z wykończeniami kwasoodpornymi, co chroni ucho przed negatywnym wpływem wilgoci, związków chemicznych czy skrajnych temperatur.

Najważniejsze zalety omawianych produktów to:

Uniwersalność – ucha proste i skośne wraz z przegubami kulowymi pasują do szerokiej gamy siłowników ISO w zakresie D32–D320.

Trwałość – wysoka odporność na zużycie mechaniczne i obciążenia cykliczne przekłada się na wieloletnią, bezawaryjną pracę.

Precyzja wykonania – dokładne wymiary i starannie zaprojektowane otwory montażowe ułatwiają proces instalacji oraz serwisowania.

Łatwość montażu – większość modeli występuje w wersjach kompletnych, dzięki czemu użytkownik nie musi dokupować osobnych sworzni czy elementów blokujących.

Szeroki wybór materiałów – żeliwo, aluminium, stal, a w niektórych wykonaniach także stal nierdzewna, co pozwala dobrać produkt do konkretnych warunków środowiskowych.

Dodatkowo, ucha pojedyncze marki CPP PREMA wyróżnia ergonomiczna konstrukcja. Montaż i demontaż przebiegają sprawnie, co skraca czas przestojów. Wraz z siłownikiem zapewniają stabilne prowadzenie ruchu posuwisto-zwrotnego, minimalizując ryzyko uszkodzeń w tłoczysku. Zwłaszcza w dynamicznych układach, gdzie siłownik pracuje z dużą częstotliwością, solidne mocowanie jest kwestią priorytetową.

Kolejnym atutem jest dostosowanie oferty do różnorodnych wymagań projektowych. Jeśli potrzebujemy uchu do siłowników D32 ISO15552/6431, ISO21287 w wersji z żeliwa, z łatwością znajdziemy taki wariant w katalogu. A jeśli nasz projekt wymaga ucha skośnego z przegubem kulowym, także mamy kilka opcji do wyboru, w zależności od rozmiaru i oczekiwanego typu współpracy z widełką.

Warto wspomnieć o nowoczesnych metodach wytwarzania. CPP PREMA korzysta z zaawansowanych centrów obróbczych CNC, zapewniając powtarzalność wymiarów i gładkość powierzchni w obszarach krytycznych (np. otwory na sworzeń czy łożysko). Przekłada się to na mniejsze tarcie i wyższy komfort użytkowania.

W przypadku ucha z przegubem kulowym, konstrukcja obejmuje także łożysko kuliste, które zapewnia możliwość wychylenia w pewnym zakresie kątowym. To kluczowe w miejscach, w których siłownik nie jest idealnie współosiowy z ruchomym elementem. Drobne niecentryczności i przesunięcia nie wpływają negatywnie na żywotność tłoczyska ani na mechanizm w uchu.

Z kolei ucho skośne zaprojektowano tak, aby mocowanie wchodziło w pewien kąt względem powierzchni montażowej. Pozwala to na optymalne rozłożenie sił w przestrzeni montażu siłownika. Dzięki temu konstrukcja potrafi efektywnie przejmować nie tylko siły osiowe, lecz także pewne obciążenia poprzeczne, które mogą wystąpić w trakcie pracy.

Ucha pojedyncze do siłowników pneumatycznych CPP PREMA pełnią kluczową funkcję w różnorodnych gałęziach przemysłu. Gdziekolwiek występują siłowniki pneumatyczne z norm ISO 6431/15552 (lub ISO 21287 w wersjach kompaktowych), tam zwykle stosuje się także dedykowane akcesoria montażowe. Ucho to element, który stabilnie łączy tłoczysko siłownika z kolejnym elementem konstrukcji, takim jak ramię maszyny, manipulator, stół obrotowy czy prowadnica.

Główne obszary zastosowań

Przemysł spożywczy

W zakładach produkujących żywność i napoje powszechnie wykorzystuje się systemy pneumatyczne. Maszyny do pakowania, dozowniki, linie nalewające czy urządzenia sortujące – w każdym z tych segmentów znajdziemy siłowniki zgodne z ISO 6431/15552. Ucha pojedyncze (proste lub skośne) służą tam do skutecznego połączenia tłoczyska z elementami wykonawczymi. Wersje z przegubem kulowym często umożliwiają kompensację drobnych nierówności montażowych, co zwiększa żywotność siłownika.Przemysł motoryzacyjny

Na liniach montażowych w fabrykach samochodów stosuje się liczne siłowniki pneumatyczne do zadań takich jak dociskanie elementów, przesuwanie materiałów czy sterowanie uchwytami w robotach spawalniczych. Ucho pojedyncze od CPP PREMA bywa kluczowym elementem w ramionach robotów, podnośnikach czy chwytakach. W tym przemyśle znaczenie ma wytrzymałość, dlatego często wybiera się warianty z żeliwa bądź stali, odporne na duże obciążenia.Przemysł drzewny i meblarski

Podczas obróbki drewna w tartakach i fabrykach mebli, siłowniki pneumatyczne pomagają w dociskaniu, podtrzymywaniu i przesuwaniu elementów drewnianych. Ucha z aluminium często są stosowane tam, gdzie priorytetem jest niska masa podzespołów. Z kolei wersje żeliwne przydają się w liniach, gdzie istnieje ryzyko dużych wstrząsów czy dynamicznych przeciążeń.Przemysł opakowaniowy

Kartoniarki, foliarki, systemy paletyzacji – wszędzie tam siłowniki pneumatyczne wykonują setki cykli w ciągu godziny. Ucho pojedyncze zapewnia stabilny punkt obrotu i pozwala na szybkie reagowanie siłownika. Wersje skośne potrafią ułatwić montaż w ograniczonych przestrzeniach, natomiast przeguby kulowe redukują skutki niewspółosiowości.Przemysł chemiczny i farmaceutyczny

W aparaturze chemicznej i układach dozujących, gdzie liczy się sterylność i odporność na korozję, aluminium lub stal nierdzewna bywają najlepszym wyborem. Ucha wykonane z materiałów odpornych na niektóre związki chemiczne potrafią przetrwać w wymagającym środowisku, a jednocześnie zapewniają precyzyjne działanie siłownika.Przemysł maszynowy i metalowy

Prasy pneumatyczne, systemy do cięcia blach, przenośniki, linie walcownicze – w każdym z tych miejsc liczy się mocne mocowanie siłownika. Żeliwne ucha proste i skośne często pracują w warunkach podwyższonej temperatury i dużych obciążeń cyklicznych. W aplikacjach związanych z cięciem czy kuciem, odpowiedni dobór akcesoriów zapobiega przedwczesnemu zużyciu całego układu napędowego.

Wpływ konstrukcji ucha na zakres zastosowań

Ucho proste

Standardowe rozwiązanie w większości układów, gdzie kierunek pracy siłownika jest prostopadły do płaszczyzny montażowej. Sprawdza się w maszynach, w których ruch siłownika jest w jednej linii.Ucho skośne

Projektowane tak, aby umożliwić delikatne odchylenie płaszczyzny montażu. Odpowiednie tam, gdzie zachodzi potrzeba mocowania pod kątem lub kompensacji przestrzennej. Takie ucha pozwalają efektywniej przenosić obciążenia w układach, które nie są idealnie liniowe.Ucho z przegubem kulowym

Idealne w miejscach, gdzie wymagana jest pewna elastyczność ruchu w różnych płaszczyznach. Umożliwiają drobne obroty i odchylenia, chroniąc tłoczysko przed naprężeniami. Znajdują zastosowanie w zautomatyzowanych liniach, gdzie detale mogą nie być zawsze perfekcyjnie wyrównane.

Znaczenie norm ISO 6431/15552 i ISO 21287

Ponieważ wiele branż stawia na standaryzowane rozwiązania, ucha pojedyncze CPP PREMA są projektowane w zgodzie z popularnymi normami dla siłowników pneumatycznych. To zapewnia:

Wymienność – elementy mocujące od różnych producentów zachowują podobne wymiary otworów i punktów mocowania.

Elastyczność w modernizacji – łatwo wymienić lub zmodernizować siłownik bez konieczności zakupu całego, dedykowanego zestawu mocowań.

Redukcję kosztów – standaryzacja upraszcza dobór części zamiennych, co przekłada się na niższe koszty magazynowania i eksploatacji.

Różnorodność materiałowa a obszary użycia

Ucha żeliwne

Stosowane głównie w ciężkich aplikacjach, gdzie występują duże obciążenia. Przykładowo w przemyśle hutniczym, metalowym czy samochodowym.Ucha aluminiowe

Dedykowane do systemów o mniejszych obciążeniach lub tam, gdzie masa elementów odgrywa kluczową rolę. Przykładowo w maszynach pakujących o szybkich cyklach pracy.Ucha stalowe

Spotykane w warunkach podwyższonej temperatury lub tam, gdzie wymagana jest maksymalna odporność na zużycie i możliwość stosowania specjalistycznych powłok ochronnych.

Przykłady praktycznych zastosowań w układach

Linie montażu elektroniki

Siłowniki małych średnic (D32, D40, D50) z uchami prostymi z aluminium. Zapewniają lekką konstrukcję i szybką reakcję siłownika, co jest kluczowe w precyzyjnych aplikacjach pick-and-place.Wtryskarki i formy przemysłowe

Siłowniki dużych średnic (np. D160, D200), do których ucha żeliwne lub stalowe gwarantują odporność na duże siły i temperatury. Często stosuje się warianty skośne, by skompensować przesunięcia form.Transport bliski i logistyka

W wózkach transportowych czy manipulatorach stosuje się siłowniki średnich rozmiarów (D63, D80) wyposażone w ucha z przegubami kulowymi, aby łatwiej niwelować drgania i przechyły towaru.Przemysł rolniczy

Maszyny do zbioru, sortowania i pakowania owoców czy warzyw często wykorzystują lekkie ucha aluminiowe, jednocześnie odporne na korozję. Ważna jest tu powłoka zabezpieczająca przed wilgocią i substancjami organicznymi.Przetwórstwo tworzyw sztucznych

W zakładach zajmujących się termoformowaniem używa się siłowników większych rozmiarów z uchami trwałymi mechanicznie. Ucho skośne pozwala na montaż siłownika w trudno dostępnych rejonach maszyn.

Dodatkowe korzyści z uniwersalnego zastosowania uch pojedynczych

Modułowość – projektanci mogą z łatwością konfigurować całe linie, dobierając odpowiednie typy uch do specyfiki konkretnego stanowiska.

Usprawniony serwis – standard ISO sprawia, że w razie awarii łatwo wymienić uszkodzone elementy bez długotrwałego postoju maszyny.

Bezpieczeństwo – dzięki solidnemu mocowaniu siłownika z konstrukcją ryzyko niekontrolowanego ruchu czy rozłączenia spada do minimum.

Wybór odpowiedniego ucha pojedynczego do siłownika pneumatycznego wymaga przeanalizowania wielu parametrów technicznych. CPP PREMA publikuje szczegółowe tabele wymiarowe i charakterystyki dla każdego z modeli, dzięki czemu projektanci i serwisanci mogą łatwo dobrać właściwe rozwiązanie. Poniżej przedstawiamy najważniejsze aspekty, które należy brać pod uwagę przy analizie danych technicznych.

1. Średnica nominalna siłownika (D32, D40, D50, D63, D80, D100, D125, D160, D200, D250, D320)

Podstawowym kryterium doboru ucha jest średnica siłownika. Należy pamiętać, że siłowniki o większej średnicy generują większe siły, a co za tym idzie – wymagają bardziej wytrzymałych akcesoriów. Producent zawsze wskazuje, dla jakiego zakresu średnic dany model jest przeznaczony.

2. Typ normy ISO (6431/15552, 21287)

Kolejnym istotnym parametrem jest zgodność z określoną normą. Ucha pojedyncze opisane w niniejszym tekście są dedykowane głównie do siłowników zgodnych z normami ISO 6431/15552 (w przypadku standardowych długości skoku i rozmiarów) oraz ISO 21287 (gdy mowa o siłownikach kompaktowych). Parametry otworów montażowych, rozstawów i gwintów są wtedy precyzyjnie dopasowane do wymogów normy.

3. Kluczowe wymiary

ØDo (średnica otworu na sworzeń)

Ten wymiar decyduje o kompatybilności ucha z końcówką tłoczyska bądź innym elementem łączącym. Musi być idealnie dobrany, aby sworzeń nie miał nadmiernego luzu i jednocześnie nie był blokowany w otworze.Rozstaw śrub montażowych (lub otworów mocujących)

Jeśli ucho jest projektowane do przykręcenia na flanszy lub wsporniku, trzeba sprawdzić, czy rozstaw (E, F, NF, itp.) odpowiada konstrukcji maszyny.Wysokość i szerokość korpusu

Określane jako wymiary CA, CB, L, L1, L2, w zależności od typu rysunku technicznego. Pozwalają ocenić ilość przestrzeni potrzebnej do zabudowy.Zakres wychylenia przegubu kulowego (w modelach z łożyskiem kulowym)

Warianty z łożyskiem kulowym mają określony kąt dopuszczalnego odchylenia (np. ±5° lub ±7°, zależnie od średnicy).

4. Materiał i wytrzymałość

W tabelach danych technicznych często znajdziemy informacje o maksymalnym dopuszczalnym obciążeniu, które może przenieść ucho przy założonym materiale (żeliwo, aluminium, stal). Projektanci muszą uwzględnić zapas bezpieczeństwa w stosunku do sił generowanych przez siłownik przy danym ciśnieniu roboczym.

5. Tolerancje wymiarowe

W przypadku elementów współpracujących, takich jak sworzeń i otwór w uchu, istotne są tolerancje (np. H7, H9, f7). Dzięki temu wiemy, jaki będzie ewentualny luz montażowy. Zbyt duży luz to ryzyko stuków i szybszego zużycia, a zbyt mały może powodować problemy z zakleszczaniem.

6. Informacje o kompatybilnych widełkach

W opisie większości uch pojedynczych CPP PREMA pojawiają się wzmianki o numerach katalogowych widełek, z którymi współpracują (np. “do widełek 10.014F.23” albo “do widełek 10.014H.23”). Takie wskazanie pomaga szybko skonfigurować kompletne mocowanie siłownika – wystarczy sprawdzić, czy dany model widełek pasuje do wybranego ucha i odwrotnie.

7. Masa własna ucha

Często w dokumentacji pojawia się również masa (waga) elementu. Ma to znaczenie przy projektowaniu szybkich układów pneumatycznych, gdzie każdy dodatkowy gram masy ruchomej może wpływać na dynamikę i zużycie energii. W maszynach o dużej częstotliwości pracy dążymy do minimalizacji masy, stąd aluminium i jego stopy bywają preferowane. Z kolei w aplikacjach ciężkich liczy się wytrzymałość, więc żeliwo może być ważniejszym parametrem niż masa.

8. Zakres temperatur pracy

Niektóre aplikacje przemysłowe wymagają pracy w niskich (poniżej 0°C) lub wysokich (powyżej 100°C) temperaturach. W takiej sytuacji trzeba upewnić się, czy materiał i ewentualne powłoki ucha nie tracą swoich właściwości. Żeliwo i stal zwykle mają szerszy zakres dopuszczalnych temperatur niż aluminium, choć zależy to również od sposobu obróbki i typu stopu.

9. Warianty wykończenia powierzchni

W danych technicznych można spotkać informacje o powłokach antykorozyjnych (np. malowanie proszkowe, fosforanowanie, anodowanie w przypadku aluminium), które znacząco wydłużają żywotność elementu w trudnych warunkach.

10. Zgodność z normami jakości

CPP PREMA często podkreśla w swojej dokumentacji, że produkty spełniają określone normy jakości (np. ISO 9001). Dodatkowo, w sektorach takich jak spożywczy czy farmaceutyczny, mogą występować bardziej restrykcyjne wymogi. W takich wypadkach warto zwrócić uwagę, czy producent oferuje specjalne warianty (np. polerowane, kwasoodporne).

Przykłady parametrów w praktyce

Ucho proste do siłownika pneumatycznego D63 ISO15552/6431, aluminium może mieć średnicę otworu na sworzeń ØDo = np. 16 mm, rozstaw śrub montażowych E = np. 50 mm, a maksymalne obciążenie dopuszczalne np. do 1500 N (przykładowa wartość).

Ucho skośne z przegubem kulowym do siłownika D100 może być wykonane z żeliwa z wprasowanym łożyskiem kulowym stalowym, o zakresie wychylenia ±6°, co pozwala kompensować niewielkie odchylenia w osi tłoczyska.

Parametry decydujące o trwałości i bezpieczeństwie

Obciążenie dopuszczalne – musi być wyższe niż maksymalna siła generowana przez siłownik przy ciśnieniu roboczym (np. 6 bar, 8 bar).

Odpowiednia tolerancja otworów – gwarantuje płynną pracę bez zacięć.

Solidne mocowanie (śruby klasy 8.8, 10.9 lub 12.9) – w dokumentacji często pojawiają się rekomendacje, aby używać śrub o określonej wytrzymałości.

Zabezpieczenie antykorozyjne – szczególnie ważne w środowisku mokrym lub narażonym na działanie substancji agresywnych.

Przydatne wzory i obliczenia

Inżynierowie w trakcie doboru uch pojedynczych czasem przeprowadzają obliczenia wytrzymałościowe. Podstawą jest znajomość siły F generowanej przez siłownik (F = p * A, gdzie p to ciśnienie, a A to pole przekroju tłoka). Do tego dodaje się współczynnik bezpieczeństwa (np. 1,2–1,5) oraz przewiduje się obciążenia dynamiczne. Następnie sprawdza się w tabelach, czy dane ucho ma nośność wystarczającą do przeniesienia obciążeń.

Wybór odpowiednich materiałów do produkcji widełek pojedynczych dla siłowników pneumatycznych ma ogromne znaczenie zarówno dla trwałości, jak i dla parametrów użytkowych. W portfolio CPP PREMA można znaleźć kilka opcji, co pozwala na precyzyjne dostosowanie akcesoriów do wymagań konkretnej aplikacji. W tej sekcji przyjrzymy się bliżej właściwościom poszczególnych materiałów, a także ich plusom i minusom w kontekście zastosowań przemysłowych.

Żeliwo

Charakterystyka ogólna: Żeliwo to stop żelaza z węglem (ponad 2% C), cechujący się wysoką wytrzymałością i świetnymi właściwościami tłumiącymi drgania. W maszynach przemysłowych często stosuje się żeliwo szare (GG) lub sferoidalne (GGG).

Zalety:

Bardzo dobra odporność na ściskanie i rozciąganie.

Dobra zdolność do tłumienia drgań (ważne w dynamicznych aplikacjach).

Stabilność wymiarowa nawet przy wahaniach temperatur.

Wady:

Większa masa w porównaniu do aluminium.

Gorsza odporność na korozję, choć można ją zwiększyć przez malowanie proszkowe lub powłoki ochronne.

Mniejsza plastyczność, co utrudnia obróbkę plastyczną (ale obróbka skrawaniem jest stosunkowo łatwa).

Aluminium

Charakterystyka ogólna: Aluminium to lekki metal o bardzo dobrej odporności na korozję. W pneumatyce często wykorzystuje się stopy aluminium takie jak Al6060 czy Al6061 (w zależności od wymagań wytrzymałościowych).

Zalety:

Niska masa, co pozwala zmniejszyć całkowitą wagę konstrukcji.

Dobra odporność na korozję – szczególnie przy anodowaniu.

Łatwość obróbki i formowania.

Wady:

Niższa wytrzymałość na obciążenia udarowe niż w przypadku żeliwa.

Może ulegać odkształceniom przy bardzo wysokich temperaturach.

Koszt materiału może być wyższy niż w przypadku niektórych stopów żeliwa.

Stal

Charakterystyka ogólna: Stal to stop żelaza z węglem i innymi pierwiastkami (Cr, Ni, Mo itp.), który charakteryzuje się wysoką wytrzymałością mechaniczną. W akcesoriach do siłowników pneumatycznych stosuje się głównie stale węglowe lub stopowe, często zabezpieczone antykorozyjnie.

Zalety:

Bardzo wysoka wytrzymałość i trwałość zmęczeniowa.

Możliwość stosowania w warunkach wysokich temperatur.

Dostępność różnych gatunków, w tym stal nierdzewna z dodatkami chromu i niklu.

Wady:

Wyższa gęstość niż aluminium (zwiększona masa).

Konieczność dodatkowego zabezpieczenia przed korozją (np. ocynk, fosforanowanie, malowanie).

Obróbka może być trudniejsza, zwłaszcza w przypadku stali hartowanych.

Powłoki ochronne i wykończenie powierzchni

W przypadku widełek żeliwnych czy stalowych, częstą praktyką jest stosowanie powłoki farby proszkowej bądź cynkowanie galwaniczne, które znacznie zwiększają odporność na korozję.

Anodowanie aluminium z kolei utwardza powierzchnię i poprawia odporność na ścieranie.

W specyficznych zastosowaniach (przemysł spożywczy, chemiczny) czasem wymaga się powłok atestowanych do kontaktu z żywnością lub agresywnymi chemikaliami.

Dlaczego dobór materiału ma znaczenie?

Trwałość i koszty eksploatacji: wybór żeliwa w aplikacjach o dużych obciążeniach zmniejsza ryzyko pęknięć i odkształceń. Z kolei aluminium może być preferowane w przypadku maszyn, gdzie ważna jest lekkość i redukcja bezwładności.

Bezpieczeństwo procesu: w liniach, w których może dochodzić do kontaktu z substancjami żrącymi, lepiej sprawdzą się materiały wysoko odporne na korozję lub dodatkowo zabezpieczone.

Efektywność energetyczna: mniejsza masa elementów ruchomych (np. aluminium) przekłada się na mniejsze zapotrzebowanie na energię do przyspieszania i hamowania.

Długość cyklu życia produktu: odpowiedni materiał i właściwe zabezpieczenie powierzchni pozwalają na wieloletnie użytkowanie bez konieczności częstych przestojów i wymian.

Procesy produkcyjne i kontrola jakości w CPP PREMA

CPP PREMA kładzie duży nacisk na zachowanie powtarzalności wymiarowej i jakościowej. Każda partia materiału jest sprawdzana pod kątem składu chemicznego i właściwości mechanicznych.

Obróbka CNC gwarantuje wysoką precyzję wykonania: otwory na sworzeń, powierzchnie styku i gwinty są frezowane oraz toczone z minimalnymi odchyłkami tolerancji.

Przed opuszczeniem linii produkcyjnej widełki przechodzą inspekcję, która potwierdza zgodność z założeniami projektowymi.

Podsumowanie wpływu materiałów na wybór widełek

Dla średnich obciążeń i zapotrzebowania na niską masę – warto rozważyć aluminium.

Dla ciężkich, dynamicznych aplikacji – zaleca się żeliwo.

Gdy wymagane są specjalne warunki (np. ekstremalne temperatury, wysokie zagrożenie korozją) – rozwiązaniem mogą być produkty stalowe lub powłoki typu Hardox, ewentualnie stale nierdzewne.

Wybór materiałów, z których wykonuje się ucha pojedyncze do siłowników pneumatycznych, odgrywa ogromną rolę w kontekście wytrzymałości, odporności na korozję i żywotności całego układu napędowego. CPP PREMA oferuje szeroką gamę akcesoriów, zapewniając przy tym różnorodność materiałową. Dzięki temu możliwe jest dopasowanie ucha do konkretnych warunków pracy – czy to w przemyśle spożywczym, czy w ciężkich liniach produkcyjnych przemysłu metalurgicznego.

Najczęściej stosowane materiały

Żeliwo

Charakterystyka: Żeliwo to stop żelaza z węglem (powyżej 2%). W branży maszynowej stosowane są najczęściej żeliwa szare (np. EN-GJL-250) albo sferoidalne (EN-GJS).

Zalety: Dobra odporność na obciążenia dynamiczne i zdolność tłumienia drgań. Żeliwo dobrze radzi sobie w podwyższonych temperaturach.

Zastosowanie: Duże siłowniki (np. D80, D100, D125) w przemyśle ciężkim, gdzie występują wysokie momenty i wstrząsy.

Aluminium

Charakterystyka: Aluminium i jego stopy (np. EN AW-6060, AW-6061) charakteryzują się niską gęstością, co przekłada się na niewielką masę elementu.

Zalety: Lekkość, odporność na korozję (szczególnie po anodowaniu), łatwość obróbki.

Zastosowanie: Aplikacje, w których liczy się redukcja masy (liny montażowe o dużej szybkości, maszyny pakujące o wysokiej wydajności). Świetne do siłowników kompaktowych i średnich rozmiarów (np. D32, D40, D50, D63).

Stal

Charakterystyka: Stal jest stopem żelaza z węglem, gdzie zawartość węgla jest niższa niż w żeliwie (zwykle <2%). Można spotkać stale węglowe (S235, S355), stopowe (np. 42CrMo4) lub nierdzewne (AISI 304, 316).

Zalety: Duża wytrzymałość mechaniczna, wysoka odporność na pękanie przy obciążeniach udarowych, możliwość hartowania i innych obróbek cieplnych.

Zastosowanie: Tam, gdzie wymagana jest maksymalna odporność i pewność działania przy intensywnym użytkowaniu. Wersje kwasoodporne (nierdzewne) sprawdzają się w środowiskach agresywnych, np. w przemyśle chemicznym.

Powłoki ochronne i obróbka powierzchni

Malowanie proszkowe

Tworzy grubą i odporną na ścieranie powłokę. W przypadku żeliwa lub stali stanowi dodatkową barierę przed korozją.Anodowanie aluminium

Uszlachetnia powierzchnię aluminium, zwiększając odporność na zarysowania i utlenianie. Zabieg powszechny w przemyśle spożywczym, gdzie higiena i czystość są priorytetowe.Fosforanowanie

Metoda obróbki powierzchniowej stali, poprawiająca przyczepność lakierów i odporność na korozję. Stosowana w elementach narażonych na kontakt z wilgocią.Cynkowanie

Popularny sposób zabezpieczenia przed korozją. Nakładanie powłoki cynku może odbywać się galwanicznie lub poprzez zanurzenie ogniowe.

Dobór materiału do konkretnych zastosowań

Przemysł spożywczy, farmaceutyczny: aluminium anodowane lub stal nierdzewna są tu najlepszym wyborem z uwagi na odporność na korozję i łatwość utrzymania czystości.

Przemysł ciężki, hutniczy: żeliwo sferoidalne lub stal o podwyższonej wytrzymałości stanowią podstawę, zwłaszcza w siłownikach D125, D160, D200, gdzie generowane siły są wysokie.

Aplikacje o wysokiej częstotliwości cykli: aluminium umożliwia szybkie ruchy dzięki niskiej masie, co zmniejsza zapotrzebowanie na sprężone powietrze i wydłuża żywotność układu.

Środowiska o dużej wilgotności: stal nierdzewna lub aluminium z odpowiednią powłoką.

Elementy dodatkowe w konstrukcji uch

Łożysko kulowe (w uchach z przegubem kulowym)

Możliwe warianty: stalowe, nierdzewne lub teflonowe.

Zapewnia płynny ruch obrotowy w pewnym zakresie kątowym. Chroni tłoczysko przed skręcaniem i zwiększa żywotność.

Sworznie i zawleczki

Często wykonywane ze stali hartowanej lub nierdzewnej.

Powierzchnie te poddaje się precyzyjnej obróbce (szlifowaniu), aby uzyskać optymalną chropowatość i tolerancję wymiarową.

Elementy gwintowane (śruby, nakrętki)

Stosuje się stal o odpowiedniej klasie wytrzymałości (np. 8.8, 10.9).

W zależności od środowiska pracy mogą być pokryte ocynkiem galwanicznym lub ogniowym.

Procesy produkcyjne i kontrola jakości

CPP PREMA korzysta z zaawansowanych metod produkcji, takich jak obróbka CNC, odlewanie precyzyjne i kontrola metrologiczna 3D. Dzięki temu materiały zachowują właściwe parametry, a gotowe ucha cechuje duża powtarzalność wymiarowa. Regularne testy wytrzymałościowe przeprowadzane są w warunkach zbliżonych do przemysłowych, co pozwala ocenić realne zachowanie produktu w trakcie eksploatacji.

Wpływ materiałów na konserwację i eksploatację

Żeliwo: odznacza się wysoką stabilnością, ale wymaga dodatkowej ochrony powierzchni przed korozją. Elementy żeliwne są często masywniejsze, co może mieć wpływ na dynamikę ruchów siłownika.

Aluminium: jest bardziej odporne na korozję w warunkach normalnych, jednak w przypadku kontaktu z substancjami silnie alkalicznymi może dojść do degradacji powłok.

Stal: wymaga regularnej kontroli powłoki antykorozyjnej, zwłaszcza w warunkach wilgoci i wahania temperatur. W zamian oferuje bardzo wysoką wytrzymałość i twardość.

Zrównoważony rozwój i recykling

W dobie rosnącej świadomości ekologicznej ważne jest, by elementy maszyn, w tym ucha pojedyncze, można było poddawać recyklingowi lub przetwarzać. Zarówno żeliwo, jak i aluminium czy stal są materiałami, które nadają się do odzysku w bardzo dużym stopniu. CPP PREMA zwraca uwagę na ten aspekt, dbając, by procesy produkcyjne były możliwie przyjazne środowisku.

Przykłady wariantów materiałowych

Ucho proste do siłownika D63, żeliwo: odporne na wstrząsy, dedykowane do aplikacji, gdzie siła siłownika może wynosić kilka tysięcy niutonów. Powierzchnia malowana proszkowo.

Ucho proste z przegubem kulowym, aluminium, D40: niska masa, szybki montaż, częsty wybór do maszyn pakujących i robotów typu pick-and-place. Przegub kulowy pozwala na korektę odchyłek.

Ucho skośne stalowe, D100: idealne do dużych sił przy jednoczesnej konieczności kompensacji przestrzennej. Obróbka cieplna nadaje temu elementowi dodatkową trwałość.

Wybór najlepszego materiału w praktyce

Wybór konkretnego materiału warto oprzeć o następujące pytania:

Jakie siły będzie przenosić ucho?

Im większe obciążenia, tym bardziej wskazane są materiały o wyższej wytrzymałości (żeliwo, stal).

Czy masa elementu ma krytyczne znaczenie?

Jeśli tak, lepsze może być aluminium lub specjalne stopy.

Czy istnieje ryzyko korozji?

W środowiskach wilgotnych i agresywnych konieczne mogą być powłoki ochronne, anodowanie lub stal nierdzewna.

Jak często siłownik będzie pracował i z jaką prędkością?

Przy aplikacjach szybkich i cyklicznych niższa masa (aluminium) pomaga redukować zużycie energii.

Czy potrzebna jest elastyczność w wychyleniu kątowym?

Jeśli tak, warto wybrać ucho z łożyskiem kulowym lub wariant skośny.

Poniżej prezentujemy odpowiedzi na najczęściej zadawane pytania dotyczące uch pojedynczych do siłowników pneumatycznych CPP PREMA.

1. Czy mogę stosować ucho proste do siłowników innych producentów?

Tak, jeżeli siłownik jest zgodny z normą ISO 6431/15552 bądź ISO 21287 (dla wersji kompaktowych). Ważne, by dobrać właściwą średnicę i parametry otworów. Dzięki standaryzacji wymiarowej istnieje duża szansa, że ucho CPP PREMA będzie w pełni kompatybilne z siłownikiem innej marki.

2. Jakie są największe różnice między uchami prostymi a skośnymi?

Ucho proste: zapewnia montaż w jednej płaszczyźnie, odpowiednie tam, gdzie ruch jest precyzyjnie liniowy.

Ucho skośne: umożliwia lekkie odchylenie pod kątem, co może być pomocne w aplikacjach wymagających kompensacji przestrzennej.

3. Do czego służy przegub kulowy w uchu pojedynczym?

Przegub kulowy pozwala uchu na wychylenia w kilku płaszczyznach w ograniczonym zakresie kątowym. Chroni to tłoczysko siłownika przed naprężeniami, które mogą wynikać z niewspółosiowego montażu lub z bocznych sił działających na siłownik.

4. Czy ucha z żeliwa są zawsze lepsze od aluminiowych?

Nie ma jednego rozwiązania uniwersalnego dla wszystkich zastosowań. Żeliwo sprawdza się w ciężkich aplikacjach i tam, gdzie występują duże siły. Aluminium jest lekkie i odporne na korozję, co bywa kluczowe w maszynach pakujących o szybkich cyklach pracy.

5. Jak dbać o ucho z łożyskiem kulowym?

Regularnie czyść obszar wokół łożyska, usuwaj kurz i zanieczyszczenia. Stosuj zalecane smary (najlepiej o niskiej lepkości, przeznaczone do łożysk kulowych). Unikaj przeciążania siłownika i przekraczania kąta odchylenia dopuszczonego przez producenta.

6. Czy mogę zastosować standardowe śruby do montażu, czy muszę kupować dedykowane?

Z reguły można użyć standardowych śrub, o ile spełniają wymaganą klasę wytrzymałości (np. 8.8, 10.9). W niektórych aplikacjach producent może zalecać śruby dedykowane lub z określoną powłoką antykorozyjną, zwłaszcza gdy ucho pracuje w wilgotnym lub agresywnym środowisku.

7. Co zrobić, jeśli po montażu ucha zauważę nadmierne luzy?

Sprawdź, czy otwór na sworzeń w uchu i w tłoczysku ma prawidłową średnicę (możliwe jest zużycie lub błędy w tolerancji).

Upewnij się, że sworzeń ma odpowiednią klasę pasowania.

Sprawdź, czy nie doszło do deformacji ucha w trakcie nadmiernego dokręcania śrub.

Jeśli problem nie ustępuje, skontaktuj się z działem technicznym producenta.

8. Czy istnieją wersje odporne na wysokie temperatury?

Tak, CPP PREMA oferuje warianty, w których zastosowane są materiały i powłoki odporne na wyższe temperatury (np. żeliwo sferoidalne lub stal z powłoką żaroodporną). Warto jednak zawsze konsultować się z dostawcą i precyzować zakres temperatur, w jakich będzie pracował siłownik z uchami.

9. Jak często należy przeprowadzać konserwację ucha?

To zależy od intensywności pracy i warunków środowiskowych. W standardowych aplikacjach przemysłowych rutynowy przegląd raz na kwartał może być wystarczający. W warunkach ciężkich (duże zapylenie, wysoka wilgotność, znaczne obciążenia) zaleca się częstsze kontrole i ewentualne dosmarowywanie przegubu.

10. Czy można stosować to samo ucho do siłownika o innej średnicy niż przewidziana w katalogu?

Nie jest to zalecane. Każde ucho jest zaprojektowane pod konkretny zakres średnic siłowników, by zapewnić właściwe parametry wytrzymałościowe i pasowanie. Próba użycia ucha przeznaczonego do D32 na siłowniku D40 może skutkować błędnym pasowaniem i szybkim zużyciem elementu lub nawet poważną awarią.

11. Jakie są najczęstsze przyczyny awarii uch pojedynczych?

Złe dopasowanie do średnicy siłownika – przeciążenia materiału prowadzą do pęknięć lub deformacji.

Brak osiowości – powoduje niekontrolowane siły boczne.

Niewystarczające smarowanie w łożyskach kulowych – przyspiesza zużycie i tworzy luzy.

Korozja – brak odpowiedniej powłoki w środowisku agresywnym może prowadzić do osłabienia elementu.

12. Czy istnieją specjalne ucha do zastosowań higienicznych?

Tak, w określonych liniach produktowych (zwłaszcza z aluminium anodowanego lub ze stali nierdzewnej) spotyka się ucha zaprojektowane tak, by ograniczać gromadzenie się zabrudzeń. Często mają gładkie powierzchnie i zminimalizowaną liczbę wnęk, co ułatwia mycie i dezynfekcję.

13. Jak poznać, że przegub kulowy jest zużyty?

Zazwyczaj pojawia się luz między kulą a gniazdem łożyska. Może to objawiać się wyczuwalnym stukiem przy poruszaniu siłownika. W skrajnych przypadkach można zaobserwować wytarcie powierzchni kulowych lub kłopoty z płynnym ruchem tłoczyska.

14. Czy ucha pojedyncze CPP PREMA można nabyć wraz ze świadectwami jakości (np. atesty materiałowe)?

Wiele firm w branży przemysłowej wymaga dokumentacji potwierdzającej jakość i pochodzenie materiału. CPP PREMA często umożliwia zakup z certyfikatami (np. 3.1, 2.2), ale warto to ustalić wcześniej z dystrybutorem bądź bezpośrednio z producentem.

15. W jaki sposób dobrać kąt ustawienia ucha skośnego?

Projektanci określają geometrię montażu na podstawie rysunków maszyn i przewidywanych ruchów. W dokumentacji ucha skośnego zaznaczone są kąty odniesienia (np. 30°, 45° itp.). Należy tak dobrać położenie, aby siłownik mógł pracować bez przeciążeń i kolizji z innymi podzespołami.

16. Czy możliwy jest montaż kilku uch w szeregu?

Zazwyczaj w układzie stosuje się jedno ucho przy tłoczysku i jedno w miejscu mocowania obudowy siłownika (choć to akurat bardziej dotyczy tzw. łap siłownika lub wsporników). Montaż kilku uch w szeregu bezpośrednio na jednym tłoczysku nie ma większego sensu, a może prowadzić do błędów w prowadzeniu ruchu.

17. Jak postępować z uchami, które nie były używane przez dłuższy czas i są magazynowane?

Najlepiej przechowywać je w suchym miejscu, w oryginalnym opakowaniu. Jeśli to ucho z łożyskiem kulowym, warto nasmarować łożysko lekkim smarem i zapobiec dostępowi kurzu. Przed montażem zaleca się wizualną kontrolę i ewentualne doczyszczenie.

18. Czy ucho można skracać, przewiercać lub w inny sposób modyfikować?

Zaleca się nie wykonywać żadnych zmian konstrukcyjnych poza zakresem tolerancji określonym przez producenta. Takie modyfikacje mogą osłabić element, spowodować utratę gwarancji i ryzyko awarii. Jeśli projekt wymaga modyfikacji wymiarów, warto skonsultować się z dostawcą lub producentem.

19. Jakie środki smarne są najlepsze do łożysk kulowych w uchach?

W większości aplikacji przemysłowych stosuje się smary litowe lub kompleksy mydlane. Należy unikać smarów o dużej lepkości, które mogą utrudniać ruch łożyska. W warunkach wysokiej temperatury lub kontaktu z żywnością trzeba używać smarów specjalistycznych, np. certyfikowanych przez NSF H1.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści