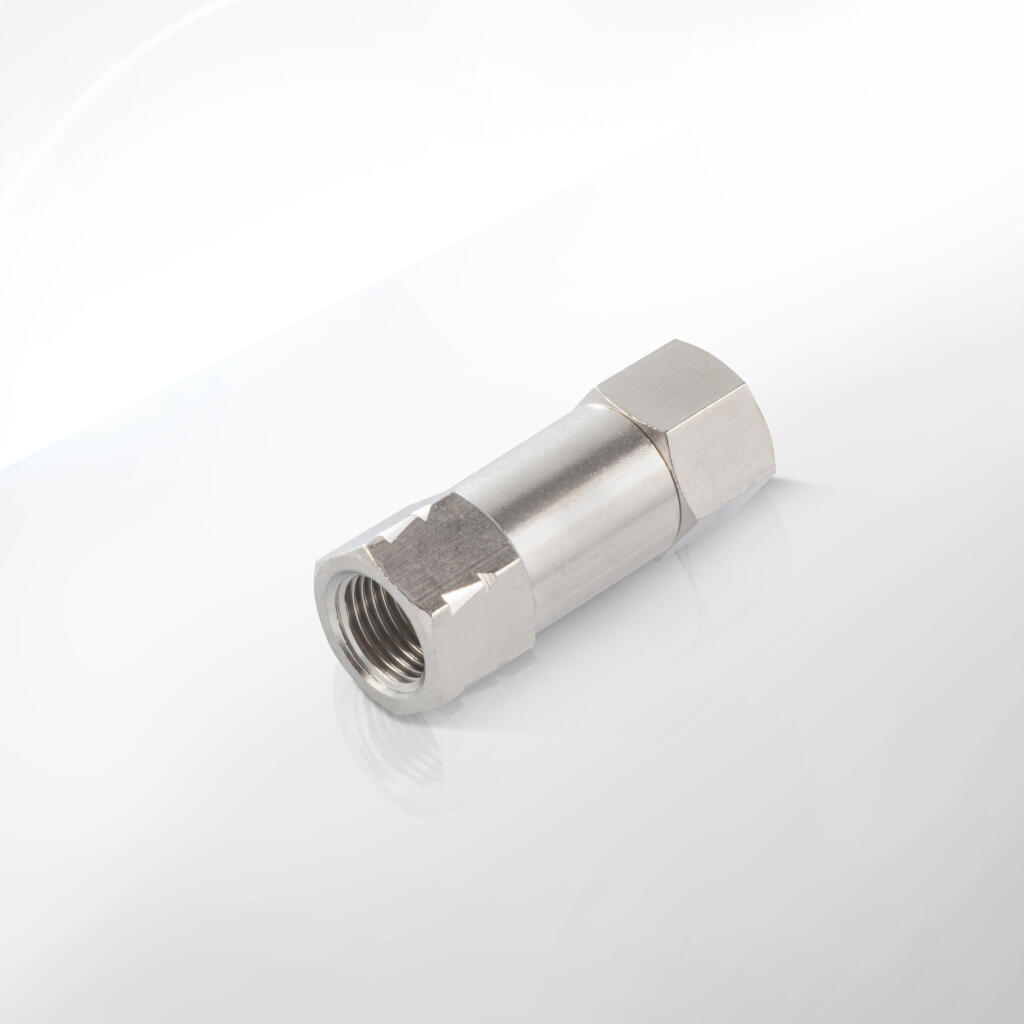

Zawory zwrotne z gwinterm wewnętrznym, mosiądz typ 80.5002-AW

80.5002.M5-AW

Zawór zwrotny M5 GW, 2-8 bar, -20C /+80 C, 6062 M5

15,50 zł netto

19,07 zł brutto

80.5002.38-AW

Zawór zwrotny G3/8 GW, 2-8 bar, -20C /+80 C, 6062 3/8

60,10 zł netto

73,92 zł brutto

80.5002.18-AW

Zawór zwrotny G1/8 GW, 2 - 8 bar, -20C /+80 C

21,50 zł netto

26,45 zł brutto

80.5002.14-AW

Zawór zwrotny G1/4 GW, 2 - 8 bar, -20C /+80 C, 6062 1/4

27,60 zł netto

33,95 zł brutto

80.5002.12-AW

Zawór zwrotny G1/2 GW, 2 - 8 bar, -20C /+80 C, 6062 1/2

61,80 zł netto

76,01 zł brutto

W skład opisywanej rodziny produktów wchodzą:

Zawór zwrotny G1/2 GW, 2–8 bar, -20°C / +80°C.

Zawór zwrotny G1/4 GW, 2–8 bar, -20°C / +80°C.

Zawór zwrotny G1/8 W 6062/A/1/8W, 2–8 bar, -20°C / +80°C (nazywany też „mini”).

Zawór zwrotny G3/8 GW, 2–8 bar, -20°C / +80°C.

Zawór zwrotny M5 GW, 2–8 bar, -20°C / +80°C.

Wspólną cechą wszystkich modeli jest zastosowanie wysokiej jakości mosiądzu do wykonania głównego korpusu zaworu. Mosiądz oferuje korzystną równowagę pomiędzy odpornością korozyjną a wytrzymałością mechaniczną, przy czym jego obróbka jest relatywnie łatwa i dokładna. Dzięki temu producent może zapewnić precyzyjne gwinty wewnętrzne (GW), pozwalające na wygodny, szczelny i trwały montaż w różnorodnych systemach. Zawory te działają samoczynnie: blokują cofanie się medium (sprężonego powietrza, wody czy oleju) w kierunku przeciwnym do dozwolonego, co chroni instalację przed niepożądanymi przepływami zwrotnymi i podnosi poziom bezpieczeństwa.

CPP PREMA, renomowana marka w dziedzinie pneumatyki i armatury przemysłowej, opracowała tę serię zaworów zwrotnych tak, aby była maksymalnie uniwersalna. Rozmiary gwintów – od M5 do G1/2 – zapewniają dopasowanie do wielu różnych aplikacji. Niewielkie zawory M5 i G1/8 znakomicie sprawdzają się w małych instalacjach precyzyjnych, na przykład w laboratoriach lub przy aparaturze kontrolno-pomiarowej. Większe średnice, takie jak G1/2 czy G3/8, wykorzystywane są natomiast w średniej wielkości układach pneumatycznych i hydraulicznych, w których przepływ medium jest większy, a ciśnienie może sięgać 8 bar.

Każdy zawór zwrotny z tej linii odznacza się konstrukcją liniową (przelotową). Oznacza to, że medium przepływa wzdłuż osi zaworu i pokonuje tylko jeden punkt zwężenia, związany z mechanizmem zwrotnym (kulka, grzybek lub inny element zamykający). Taka budowa redukuje straty ciśnienia do minimum i utrzymuje możliwie maksymalny współczynnik przepływu. Konstrukcja przelotowa jest szczególnie cenna tam, gdzie oszczędność energii i wydajność przepływu mają duże znaczenie.

Projekt 80.5002-AW zakłada także optymalne warunki pracy przy temperaturach od -20°C do +80°C. Tak szeroki zakres temperatur pozwala na wykorzystanie zaworów w licznych środowiskach: od chłodnych hal magazynowych po miejsca o podwyższonej temperaturze, choć w granicach bezpiecznych dla elastomerów uszczelniających. Dzięki temu zawory wytrzymują typowe zmiany warunków otoczenia i nie ulegają szybkiemu zużyciu.

Wszystkie produkty z tej grupy wyróżniają się zwartą formą. Producent dba o to, aby korpusy były niewielkie i łatwe w integracji z istniejącymi systemami. Dzięki temu można je montować nawet w ciasnych przestrzeniach technicznych. Mosiądz, z którego wytwarza się zawory, jest przyjazny w obróbce i wykańczaniu. W większości przypadków zawory zwrotne z gwintem wewnętrznym typu 80.5002-AW mają estetyczne, niklowane powierzchnie, co chroni je przed zaśniedzeniem oraz ułatwia utrzymanie w czystości.

Kolejną zaletą opisywanej serii jest elastyczność zastosowań. Można je z powodzeniem wykorzystywać w urządzeniach pneumatycznych, w układach z wodą czystą o neutralnym pH, a także w wielu instalacjach z olejami lekkimi. Warunkiem jest jedynie kompatybilność mosiądzu i uszczelnień (najczęściej NBR) z danym medium. Zaleca się, aby przed montażem w bardziej nietypowych substancjach sprawdzić w kartach katalogowych dopuszczalność określonego medium. Większość standardowych płynów przemysłowych jest jednak odpowiednia do pracy z tymi zaworami.

Jedną z najczęstszych przyczyn wyboru zaworów zwrotnych linii 80.5002-AW jest bezpieczeństwo. Cofanie się medium w instalacji może doprowadzić do poważnych uszkodzeń urządzeń lub zanieczyszczenia, którego skutki bywa trudno odwrócić. Prosty zawór zwrotny, działający na zasadzie różnicy ciśnień, okazuje się często wystarczającym zabezpieczeniem. Blokuje przepływ wsteczny i zapobiega mieszaniu się substancji w obiegu. W branży pneumatycznej chroni to sprężarki przed cofnięciem powietrza i ewentualnym ryzykiem związanym ze sprężonym powietrzem wracającym w niekontrolowany sposób do innych sekcji instalacji.

Ważne jest też podkreślenie, że wszystkie zawory zwrotne z tej serii pracują w trybie samoczynnym. Nie potrzebują zewnętrznego zasilania elektrycznego czy specjalistycznego układu sterowania. Otwarcie i zamknięcie zaworu odbywa się wyłącznie dzięki różnicy ciśnień pomiędzy stroną wlotową a wylotową. Kiedy ciśnienie wejściowe przekracza ciśnienie wyjściowe (plus siłę sprężyny dociskającej element zwrotny), zawór się otwiera i medium płynie. Gdy ciśnienie po stronie wylotowej przewyższa ciśnienie wlotowe, element zwrotny dosuwa się do gniazda, co natychmiast blokuje przepływ w odwrotnym kierunku.

Seria 80.5002-AW cieszy się dużym uznaniem na rynku z uwagi na stosunek jakości do ceny. Mosiądz jest materiałem wytrzymałym, a zarazem stosunkowo niedrogim w porównaniu do stali kwasoodpornej, co pozwala producentowi oferować zawory w rozsądnych cenach. Ich uniwersalność przekłada się na szeroką gamę branż korzystających z tego rozwiązania. Możemy je spotkać w małych warsztatach samochodowych, w przemyśle spożywczym (o ile parametry medium i higieny są spełnione), w instalacjach lakierniczych czy w stacjach uzdatniania wody.

Zawory funkcyjne, dławiące, zwrotne z gwintem wewnętrznym (mosiądz, typ 80.5002-AW) od CPP PREMA to bezpieczny, wydajny i trwały wybór. Ich konstrukcja „liniowa” zapewnia niewielkie straty ciśnienia, a zakres ciśnienia 2–8 bar i temperatur od -20°C do +80°C odpowiada na potrzeby większości systemów przemysłowych.

Zawory zwrotne liniowe z gwintem wewnętrznym, z mosiądzu, typ 80.5002-AW, to kluczowe elementy w wielu instalacjach przemysłowych, warsztatowych i laboratoryjnych. Ich podstawową funkcją jest pozwolenie na przepływ medium w jednym kierunku i blokada w kierunku przeciwnym. Mimo tej pozornie prostej roli, zastosowania takiego zaworu są niezwykle szerokie, a ich znaczenie w utrzymaniu bezpieczeństwa i poprawnego działania całego systemu – ogromne. W tej sekcji przedstawimy główne obszary, w których zawory te odnajdują się w praktyce, przy zachowaniu ciśnienia roboczego 2–8 bar i temperatur od -20°C do +80°C.

Instalacje pneumatyczne w przemyśle

Zawory zwrotne to nieodzowny element systemów opartych na sprężonym powietrzu. Chronią one kompresory i przewody przed cofnięciem się powietrza, które mogłoby spowodować niepożądane spadki ciśnienia lub zanieczyszczenia w układzie. Typowe linie produkcyjne czy maszyny montażowe często wykorzystują właśnie takie zawory w punktach krytycznych, np. przy rozdzielaczach, aby zachować ciągłość zasilania i bezpieczeństwo maszyn. Mosiężny korpus zapewnia trwałość, a gwinty wewnętrzne gwarantują łatwy montaż w typowych przyłączach.Systemy hydrauliczne o niskim i średnim ciśnieniu

Choć ciśnienie nominalne wynosi tu maksymalnie 8 bar, dla wielu aplikacji hydraulicznych w zupełności wystarcza. W systemach wspomagających obieg wody technologicznej lub w instalacjach smarowania maszyn zawory te zapobiegają cofaniu się cieczy, gdy pompa zostaje wyłączona lub ciśnienie spada. Dzięki temu układ utrzymuje właściwy poziom bezpieczeństwa i zapobiega niekontrolowanemu mieszaniu się cieczy z różnych sekcji. Dobrym przykładem są centrale smarownicze z ciśnieniem do około 5–6 bar, gdzie zawór zwrotny jest obowiązkowym elementem linii doprowadzającej olej.Układy wodne w branży HVAC

W wentylacji, klimatyzacji i ogrzewaniu, w zależności od parametrów, można stosować zawory zwrotne z gwintem wewnętrznym (np. G1/2, G3/8) do zabezpieczania obiegu wody chłodzącej lub grzewczej przed cofaniem się cieczy do innej gałęzi instalacji. Przy temperaturach w zakresie -20°C/+80°C zawór mosiężny z uszczelnieniami NBR zwykle doskonale spełnia swoją rolę, o ile nie dochodzi do długotrwałych przekroczeń tych limitów termicznych. W rezultacie instalacja staje się stabilna i trudniej o awarie związane z niekontrolowanymi przepływami.Przemysł spożywczy (przy określonych warunkach)

Mosiądz jest często akceptowalnym materiałem w strefach pomocniczych, szczególnie gdy medium nie ma bezpośredniego kontaktu z produktami spożywczymi. Zawory zwrotne mogą być wykorzystywane tam, gdzie ważne jest zapobieganie mieszaniu się wody technologicznej z wodą pitną lub innymi płynami. Warto jednak zasięgnąć informacji o normach higienicznych – w niektórych sytuacjach wymaga się stali nierdzewnej, zwłaszcza jeśli mówimy o strefach bezpośredniego kontaktu żywności z armaturą.Instalacje w branży motoryzacyjnej i warsztaty

W warsztatach samochodowych i serwisach blacharsko-lakierniczych częstokroć używa się sprężonego powietrza. Można tam spotkać zawory zwrotne, które odcinają poszczególne obszary linii sprężonego powietrza, utrzymując ciśnienie nawet po wyłączeniu kompresora. Dzięki temu unikamy długotrwałego rozruchu urządzenia przy ponownym załączeniu. Zawór G1/4 czy G3/8 bywa typowym wyborem węży i przewodów do pistoletów lakierniczych, kluczy pneumatycznych czy urządzeń czyszczących.Małe układy sterowania i prototypowanie

Niewielkie zawory G1/8 i M5 znajdują zastosowanie w projektach prototypowych, laboratoriach badawczych czy urządzeniach kontrolno-pomiarowych. Pozwalają na precyzyjne sterowanie przepływem na poziomie kilku bar, a jednocześnie zajmują mało miejsca. W systemach mikro-pneumatyki czy aparatury automatyzującej testy, małe rozmiary i niezawodne działanie zwrotne mają kluczowe znaczenie, by uniknąć cofania się medium i przekłamywania wyników pomiarów.Transport pneumatyczny drobnych materiałów

Przesyłanie proszków czy granulatów za pomocą sprężonego powietrza wymaga kontrolowania kierunku przepływu, by nie dopuścić do zatorów. Zawór zwrotny może chronić przed cofaniem się materiału do poprzedniej sekcji rur. Stosowanie takiego rozwiązania sprzyja utrzymaniu odpowiedniego ciśnienia transportującego granulat, a także chroni wrażliwe urządzenia przed przypadkowym zasypaniem.Systemy alarmowe i zabezpieczenia

W niektórych instalacjach zawory zwrotne z gwintem wewnętrznym zapobiegają spadkowi ciśnienia w obwodzie detekcyjnym lub alarmowym. Jeśli projekt zakłada utrzymanie minimalnego ciśnienia w wężu dla wykrywania uszkodzeń (np. wycieków), zawór zwrotny utrudnia cofanie się powietrza/wody do źródła, pozwalając na szybszą detekcję spadków i precyzyjne zlokalizowanie miejsca usterki.Budownictwo i instalacje w budynkach

W budynkach mieszkalnych, biurowych i usługowych można zastosować zawory z gwintem G1/2 czy G3/8 w przewodach doprowadzających wodę do kotłów, hydroforów czy podgrzewaczy wody. Zawór zwrotny uniemożliwia cofnięcie się wody do sieci wodociągowej (chroniąc ją przed zanieczyszczeniami), co w niektórych krajach jest nawet wymogiem prawnym. Mosiężne zawory o popularnych rozmiarach gwintów pozostają tu bardzo popularnym rozwiązaniem.Zastosowania hobbystyczne i domowe

Nie tylko przemysł wykorzystuje zawory zwrotne. W warunkach domowych, np. w systemach akwarystycznych czy w instalacjach do oczek wodnych, takie zawory zapobiegają cofaniu wody przy wyłączeniu pompy. To szczególnie przydatne, gdy chcemy uniknąć zalania pomieszczeń w sytuacji awarii zasilania. Również w prostych układach na działce, np. do nawadniania roślin, można je z powodzeniem stosować.Rolnictwo i ogrodnictwo

Nawadnianie pól czy szklarni często wymaga pewnej, jednokierunkowej dystrybucji wody. Zawory zwrotne mosiężne mogą być stosowane między sekcjami nawadniającymi a zbiornikiem, aby uniknąć zalania lub cofania się wody z nawozami do czystego zbiornika. W rezultacie mamy większe bezpieczeństwo ekologiczne i stabilniejszy dopływ wody do systemu.

Wszystkie wymienione powyżej scenariusze korzystają z najważniejszych atutów zaworów zwrotnych 80.5002-AW: działania w zakresie 2–8 bar, zdolności pracy od -20°C do +80°C, gwintu wewnętrznego, solidnego korpusu mosiężnego i przelotowej konstrukcji. Choć ich konstrukcja jest prosta, rola, jaką pełnią, bywa kluczowa dla bezpieczeństwa i wydajności instalacji.

Ponadto, warto zauważyć, że instalatorzy i projektanci często szukają rozwiązań, które są jednocześnie wydajne i niezawodne. Zawory zwrotne o kompaktowych wymiarach i gwintach wewnętrznych umożliwiają szybki montaż i demontaż. W sytuacjach awaryjnych liczy się możliwość szybkiej wymiany elementu uszkodzonego, a gwint wewnętrzny bywa dogodniejszy w przypadku, gdy dysponujemy standardowym króćcem lub rurką zakończoną gwintem zewnętrznym.

Spektrum zastosowań omawianych zaworów jest naprawdę szerokie. Zaczyna się na niewielkich systemach M5 czy G1/8, które znajdują zastosowanie w precyzyjnych układach sterowania, poprzez G1/4 i G3/8 w średnich instalacjach, aż po G1/2 w nieco większych, lecz wciąż nie przekraczających 8 bar ciśnienia. Każdy z tych rozmiarów spełnia wymagania branży w zakresie bezpieczeństwa oraz zapewnia niezbędną elastyczność podczas konfiguracji instalacji pneumatycznej czy hydraulicznej.

Zakres ciśnienia roboczego (2–8 bar)

Zawory zwrotne 80.5002-AW są zaprojektowane tak, aby działać optymalnie w tym przedziale ciśnień. Niektórzy użytkownicy z powodzeniem stosują je w instalacjach o niższym ciśnieniu niż 2 bar, ale należy pamiętać, że zawór może wtedy nie gwarantować pełnej szczelności zwrotnej. Z kolei przekroczenie 8 bar może przyspieszać zużycie elementów wewnętrznych i prowadzić do spadku żywotności.Zakres temperatur pracy (-20°C / +80°C)

Pozwala to na stosowanie zaworów w chłodniejszych strefach (np. magazyn z temperaturą bliską zera, ale nie poniżej -20°C) oraz w instalacjach o podwyższonej temperaturze, choć nieprzekraczającej +80°C. Kluczowe jest tu zachowanie parametrów elastomerów (uszczelnienia, oringi), które w tym zakresie nadal zachowują elastyczność. Należy unikać gwałtownego zmieniania temperatury, co mogłoby wywołać szoki termiczne w materiale.Gwinty wewnętrzne (M5, G1/8, G1/4, G3/8, G1/2)

Każdy z tych rozmiarów gwintu odpowiada innym przepływom i warunkom aplikacji. Mniejsze gwinty (M5, G1/8) umożliwiają przełączanie niewielkich przepływów czy ciśnień, a rozmiary G1/2 pozwalają na obsługę większych ilości medium przy zachowaniu stabilnej charakterystyki przepływu. Wszystkie gwinty są zgodne z powszechnie przyjętymi normami (zazwyczaj BSPP – gwint rurowy równoległy).Korpus z mosiądzu

Mosiądz to trwały materiał, który nie koroduje tak łatwo jak stal w kontakcie z wodą. Jest wystarczająco wytrzymały mechanicznie, a jednocześnie pozwala na dość prostą obróbkę. W zaworach 80.5002-AW jest często pokrywany warstwą niklu dla polepszenia ochrony antykorozyjnej i estetycznego wyglądu. Czasem spotykamy też inne wykończenia powierzchniowe, ale niklowanie jest najpowszechniejsze.Element zwrotny i uszczelnienie

Mechanizm zwrotny może być zrealizowany za pomocą kulki (metalowej lub z tworzywa), grzybka lub innego kształtu dociskanego sprężyną. W każdym wypadku kluczowe jest dobre doszczelnienie w gnieździe zaworu i minimalne ryzyko „przycinania” czy blokowania się mechanizmu. Uszczelnienia (oringi, pierścienie) wykonuje się najczęściej z kauczuku NBR, który dobrze współpracuje z olejami, powietrzem i wodą.Przepływ i straty ciśnienia

Przepływ przez zawór zwrotny nigdy nie jest całkowicie wolny od strat ciśnienia. Jednak konstrukcja liniowa 80.5002-AW minimalizuje opory, ponieważ medium przepływa bez zbędnych zagięć. Dla typowych przepływów w przedziale 2–8 bar spadek ciśnienia będzie niewielki, rzędu kilku procent. Dane szczegółowe można zwykle uzyskać w dokumentacji producenta, gdzie przedstawiono charakterystyki przepływowe.Wymiary zewnętrzne i masa

Mniejsze modele (M5, G1/8) cechują się bardzo kompaktowymi rozmiarami – nierzadko tylko kilkanaście milimetrów długości. Zawory G1/2 są nieco większe, osiągają długość w granicach kilku centymetrów. Masa również rośnie wraz z rozmiarem gwintu, ale wciąż utrzymuje się na poziomie, który nie stanowi problemu w typowych instalacjach. Zawór G1/2 może ważyć np. kilkadziesiąt gramów.Pozycja montażu

Zawory zwrotne 80.5002-AW nie mają ograniczeń co do orientacji. Można je instalować w pionie, poziomie czy pod kątem – o ile zachowamy zgodność z kierunkiem przepływu (strzałka na korpusie). W praktyce w aplikacjach wodnych preferuje się montaż pionowy „z dołu do góry”, co bywa pomocne przy odprowadzaniu powietrza i zanieczyszczeń, ale nie jest to ścisły wymóg.Bezobsługowa praca

W normalnych warunkach zawór zwrotny 80.5002-AW jest praktycznie bezobsługowy. Po poprawnym montażu wymaga jedynie okresowej kontroli szczelności, zwłaszcza jeśli pracuje w zanieczyszczonym środowisku lub w medium z cząstkami stałymi. Należy upewnić się, że duże zanieczyszczenia nie blokują mechanizmu zwrotnego. Gdy ciśnienie spada szybko, może to świadczyć o nieszczelności zaworu, spowodowanej np. zużyciem oringu.Minimalne ciśnienie otwarcia

Każdy zawór zwrotny ma tzw. „cracking pressure” – minimalne ciśnienie różnicowe, przy którym zawór zaczyna się otwierać. Zwykle zawiera się ono w granicach ułamków bara do 1 bar, ale może być też zależne od konstrukcji sprężyny. Dlatego w instalacjach działających w pobliżu 2 bar trzeba mieć na uwadze, że zawór może nie otwierać się od razu przy niewielkich różnicach ciśnienia.Odporność chemiczna

Mosiądz zachowuje się dobrze w kontakcie z wodą, powietrzem i olejami, jednak w sytuacjach narażenia na agresywne chemikalia (zasady, kwasy, chlorki w wysokim stężeniu) może dojść do odcynkowania i korozji. NBR również ma swoje ograniczenia (np. nie jest odporny na niektóre rozpuszczalniki organiczne). Dlatego w przypadku takich substancji trzeba zweryfikować kompatybilność chemiczną lub sięgnąć po zawory wykonane z innych materiałów (np. stal nierdzewna, EPDM/FKM).Wytrzymałość cykliczna

Zawory zwrotne pracują wielokrotnie w ciągu dnia, zwłaszcza w instalacjach dynamicznych. Ich zdolność do wielokrotnych cykli otwarcia i zamknięcia przekłada się na trwałość. Standardowo zawory 80.5002-AW projektuje się z myślą o tysiącach cykli, co w większości aplikacji przekłada się na lata użytkowania bez konieczności naprawy. Poważniejsze testy (np. w przemyśle samochodowym) potwierdzają ich zdolność do wytrzymywania intensywnego cyklu pracy.Normy i certyfikaty

Zależnie od potrzeb, zawory mogą spełniać wymogi norm PN, DIN czy ISO dotyczących gwintów i armatury. Warto sprawdzić, czy dany produkt 80.5002-AW jest objęty certyfikacjami producenta (np. ISO 9001 w zakresie jakości). Niektóre branże (farmacja, spożywka) mogą mieć dodatkowe wymagania, ale w typowych zastosowaniach przemysłowych i warsztatowych standardowy zawór mosiężny jest w pełni wystarczający.Instalacja i demontaż

Dzięki gwintom wewnętrznym, montaż sprowadza się do wkręcenia na króciec zewnętrzny i uszczelnienia (np. taśmą PTFE czy pakułami). Przy potrzebie wymiany, zawór można łatwo wykręcić. Ta cecha jest kluczowa w miejscach, gdzie planowany jest częsty serwis lub modernizacje instalacji.Możliwe modyfikacje producenta

CPP PREMA może oferować warianty z niestandardowymi uszczelnieniami (EPDM, FKM) dla wyższych temperatur lub większej odporności chemicznej. Zdarzają się też edycje z zmienionym kształtem korpusu, dostosowanym do specyficznych potrzeb klientów. Dla większości jednak wystarcza standardowy, liniowy kształt zaworu o parametrach 2–8 bar / -20°C +80°C.Poziom hałasu przy zamykaniu

W przypadku zaworów zwrotnych do 8 bar, zjawisko „klapnięcia” czy uderzenia nie jest zbyt intensywne, lecz może wystąpić, gdy przepływ wsteczny jest gwałtownie wstrzymywany. Zwykle nie stanowi to problemu, ale w aplikacjach wrażliwych na hałas można rozważyć montaż tłumików.

Mosiądz (korpus i części główne)

Mosiądz to stop miedzi z cynkiem, często zawiera niewielkie domieszki innych metali. W armaturze przemysłowej, w tym w zaworach, stosuje się zwykle mosiądz o oznaczeniu CW614N, CW617N lub zbliżone, które charakteryzują się dobrą obrabialnością, wystarczającą twardością i odpornością na korozję w typowych warunkach.

Główną zaletą mosiądzu jest jego stabilność w kontakcie z wodą i powietrzem, co sprawia, że idealnie nadaje się do zaworów używanych w instalacjach chłodniczych, wodnych i pneumatycznych. Dzięki temu korpus nie ulega rdzewieniu, co pozwala na wieloletnią eksploatację bez obaw o perforacje czy pęknięcia.

Korpus mosiężny można dodatkowo pokryć powłoką niklową lub chromową. Niklowanie ma na celu dodatkową ochronę przed utlenianiem i poprawienie walorów estetycznych. Taki korpus jest też prostszy w konserwacji i czyszczeniu, co bywa istotne w przemyśle spożywczym czy farmaceutycznym (jeśli warunki chemiczne na to pozwalają).

Element zwrotny (kulka, grzybek, klapka)

W zaworach zwrotnych 80.5002-AW mechanizm blokujący może być wykonany z metalu (np. stal nierdzewna), tworzywa sztucznego (np. POM) lub gumowanego rdzenia. Wybór technologii bywa zależny od średnicy i przewidywanych przepływów.

Istotne jest, aby element ten precyzyjnie przylegał do gniazda, gwarantując szczelność w pozycji zamkniętej. Materiał musi być odporny na ścieranie i obciążenia mechaniczne, zwłaszcza w instalacjach o częstych cyklach ciśnieniowych.

Sprężyna powrotna

Sprężyna w zaworze zwrotnym dociska element zamykający (np. kulkę) do gniazda, gwarantując zamknięcie przepływu przy różnicy ciśnienia odwrotnej do nominalnej. Zwykle stosuje się stal nierdzewną (AISI 304 lub 316), która ma wysoką wytrzymałość zmęczeniową i nie rdzewieje przy kontakcie z wodą czy wilgocią.

Sztywność sprężyny decyduje o „cracking pressure” zaworu, czyli ciśnieniu, przy którym zaczyna się otwierać. Zbyt twarda sprężyna zwiększa minimalne ciśnienie otwarcia, a zbyt miękka może skutkować niedostateczną szczelnością wsteczną.

Uszczelnienia elastomerowe (NBR, EPDM, FKM)

Najczęściej spotykanym materiałem w standardowych modelach jest NBR (kauczuk akrylonitrylo-butadienowy). Charakteryzuje się on dobrą odpornością na oleje, smary, wodę i niektóre inne ciecze. Spełnia także wymogi większości aplikacji w temperaturach do +80°C.

W przypadku aplikacji wymagających wyższej temperatury lub odporności na chemikalia, producent może oferować uszczelnienia EPDM (lepsza odporność na ciepło i parę wodną) albo FKM (np. Viton), który wytrzymuje silniejsze środki chemiczne i wyższe temperatury.

Uszczelki mogą przybierać formę oringów, płaskich pierścieni czy specjalnie ukształtowanych elementów. Ich rola jest fundamentalna – decydują o szczelności przy kontakcie elementu zwrotnego z gniazdem w korpusie.

Powłoki ochronne i wykończeniowe

Niklowanie to najpopularniejsza opcja. Nikiel zabezpiecza powierzchnię mosiądzu przed warunkami atmosferycznymi i delikatnymi czynnikami chemicznymi. Dodaje też eleganckiego, metalicznego połysku.

Chromowanie stosuje się rzadziej w zaworach zwrotnych, ale również się zdarza. Podnosi twardość i trwałość powierzchni, ale jest bardziej kosztowne.

W niektórych wariantach (zależnie od producenta) można spotkać powłoki polimerowe, np. malowanie proszkowe, lecz w zaworach 80.5002-AW takie rozwiązanie nie należy do standardu.

Przekrój gwintu wewnętrznego i gniazdo

Wnętrze korpusu, w którym znajduje się gniazdo zaworu, jest precyzyjnie obrobione. Materiały konstrukcyjne (mosiądz) muszą zachować niską tolerancję wymiarową, aby element zwrotny płynnie pracował i dobrze przylegał.

Gwint wewnętrzny z kolei wymaga odpowiedniej głębokości i jakości powierzchni. Mosiądz, jako stop, nadaje się do uzyskania gładkiej, spójnej powierzchni gwintu, co zwiększa szczelność po nawinięciu taśmy teflonowej lub innego materiału uszczelniającego.

Dodatkowe wkładki czy restryktory

W niektórych odmianach zaworów można spotkać zintegrowane restryktory, filtry siatkowe czy wkładki tłumiące, jednak w standardowym projekcie 80.5002-AW stawia się na prostotę konstrukcji.

Czasami klienci pytają o stosowanie filtrów w samym zaworze, ale z reguły lepiej zamontować filtr zewnętrzny, aby uniknąć problemów z zapychaniem się małej siateczki.

Charakterystyka mechaniczna i odporność na drgania

Mosiądz ma dość dobrą odporność na cykliczne obciążenia i drgania. Nie pęka ani nie odkształca się trwale przy umiarkowanym obciążeniu, zatem zawory te mogą być montowane w instalacjach, gdzie występują wibracje (np. blisko kompresorów).

Sprężyna, element zwrotny i uszczelki powinny być jednak okresowo kontrolowane w takich warunkach. Silne i częste drgania mogą skrócić żywotność zaworu.

Ekologia i recykling

Mosiądz jest materiałem stosunkowo łatwym w recyklingu, co wpisuje się w ogólne trendy dbałości o środowisko. Gdy zawór zakończy swój cykl życia, metalowe części można przetopić i ponownie wykorzystać.

Uszczelki, będące elastomerami, nie są tak proste w recyklingu, ale jest ich mało w konstrukcji zaworu, więc ich wpływ na środowisko jest ograniczony.

Wpływ temperatur ekstremalnie ujemnych

Do -20°C mosiądz i uszczelnienia NBR zachowują swe właściwości w wystarczającym zakresie. Przy temperaturach dużo niższych (np. -30°C czy -40°C) NBR zaczyna sztywnieć, co zmniejsza skuteczność uszczelnienia. Dlatego producent wskazuje -20°C jako dolną granicę użytkową.

Zasady konserwacji i serwisu w kontekście materiałów

Mosiężny korpus nie wymaga żadnych specjalnych zabiegów konserwacyjnych. Należy jedynie unikać mechanicznych uszkodzeń i agresywnych chemikaliów, które mogłyby przyspieszać korozję.

Jeśli zawór zostanie na dłuższy czas odłączony od instalacji, można zabezpieczyć gwinty wewnętrzne przed brudem, zakładając osłony lub używając niewielkiej ilości środka antykorozyjnego.

Uszczelki z czasem mogą tracić elastyczność, zwłaszcza w warunkach podwyższonej temperatury lub w kontakcie z nietypowymi mediami. Przy zauważeniu spadku szczelności warto rozważyć ich wymianę.

Porównanie z zaworami stalowymi lub z tworzywa

Zawory stalowe (np. nierdzewne) cechują się zazwyczaj wyższą odpornością na ekstremalne temperatury czy agresywne chemikalia, ale są droższe i cięższe. Mosiądz stanowi kompromis między ceną, masą i wytrzymałością.

Zawory z tworzywa sztucznego bywają lżejsze i tańsze, ale nie zawsze dorównują mosiężnym pod względem odporności mechanicznej i zakresu temperatur. Dlatego w wielu zastosowaniach to właśnie mosiądz pozostaje „złotym środkiem”.

Znakowanie i identyfikacja

Producent, czyli CPP PREMA, zazwyczaj nanosi na korpus oznaczenia typu zaworu, dopuszczalne ciśnienie i/lub zakres temperatur, a także logo i oznaczenie materiału. Te informacje pozwalają szybko zidentyfikować zawór nawet po latach użytkowania.

Wpływ na smak i zapach medium

Mosiądz może w niektórych przypadkach wprowadzić delikatną zmianę zapachu lub smaku wody, zwłaszcza przy dłuższym kontakcie i wyższej temperaturze. Jednak w większości zastosowań przemysłowych nie ma to znaczenia. Jeśli istotne jest zachowanie neutralności smakowej wody, zaleca się instalacje z atestem spożywczym (np. specjalne powłoki lub inny stop).

Uszczelki NBR w standardowej wersji nie są dedykowane do wody pitnej w standardzie spożywczym (chyba że producent ma atesty). Mimo to w wielu krajach dopuszcza się takie zawory do kontaktu z wodą użytkową, o ile spełniają lokalne normy.

Czynniki tribologiczne

Wewnątrz zaworu może dochodzić do minimalnych tarć pomiędzy sprężyną, kulką czy gniazdem. Mosiądz i stal nierdzewna dobrze współpracują, więc ryzyko wytarcia gniazda jest niskie. Dodatkowo, w przypadku smarowania mgłą olejową (jak w pneumatykach) ścianki zaworu są delikatnie chronione, co jeszcze bardziej przedłuża żywotność.

Przygotowanie narzędzi i stanowiska

Upewnij się, że masz odpowiedni klucz (płaski, nastawny lub oczkowy) dopasowany do rozmiaru sześciokątnego korpusu zaworu (zwykle klucz 14–30 mm, zależnie od modelu).

Zgromadź materiały uszczelniające: taśmę teflonową (PTFE), pakuły z pastą lub inne środki dedykowane gwintom rurowym.

Wyłącz ciśnienie w instalacji. Sprawdź, czy medium zostało odprowadzone z przewodów i czy nie grozi Ci nagłe uderzenie ciśnienia.

Weryfikacja kierunku przepływu

Każdy zawór zwrotny ma na korpusie oznaczenie kierunku przepływu (strzałkę). Zwróć uwagę na ten symbol, by uniknąć odwrotnego podłączenia.

Jeśli oznaczenie jest słabo widoczne lub niewidoczne, możesz spróbować przedmuchać zawór sprężonym powietrzem. Strona, którą powietrze wylatuje swobodnie, to wlot. Gdy powietrze nie przechodzi, masz stronę wylotową.

Sprawdzenie gwintu i czystości

Przed montażem oczyść i osusz gwint wewnętrzny (w korpusie zaworu) oraz gwint zewnętrzny w przewodzie czy łączniku.

Usuń wszelkie opiłki, brud czy resztki poprzedniego uszczelnienia. Zapewni to lepszą szczelność i brak ryzyka uszkodzenia gwintu.

Uszczelnianie gwintu

Nawijaj taśmę PTFE na gwint zewnętrzny w kierunku przeciwnym do wkręcania zaworu, tak aby przy dokręcaniu taśma się nie odwijała.

Zwykle 2–3 zwoje taśmy wystarczają dla mniejszych gwintów (M5, G1/8, G1/4). Dla G3/8 i G1/2 możesz nawinąć 3–5 zwojów.

Alternatywnie użyj pakuł i pasty uszczelniającej, zwłaszcza w instalacjach o wyższych temperaturach. Należy jednak pamiętać, że pakuły wymagają wprawy w nakładaniu.

Wkręcanie zaworu

Rozpocznij ręczne wkręcanie zaworu na króciec, żeby wyczuć, czy gwint chwyta się prawidłowo i nic się nie blokuje.

Gdy poczujesz opór, użyj klucza. Dokręcaj z umiarem, pilnując, by zawór zachował właściwy kierunek przepływu i nie przekrzywił się.

Jeśli masz wskaźniki momentu obrotowego, możesz dobrać zalecany moment dokręcania (zwykle kilkanaście Nm dla mniejszych gwintów, nieco więcej dla większych). Nie przekraczaj zalecanych wartości, by nie uszkodzić korpusu mosiężnego.

Kontrola pozycji i szczelności wstępnej

Zawór powinien być ustawiony tak, by strzałka przepływu wskazywała kierunek docelowego przepływu medium.

Jeśli potrzebujesz zmienić orientację zaworu o kilka stopni, możesz lekko poluzować i ponownie dociągnąć gwint, pilnując, by nie zniszczyć uszczelnienia.

Sprawdź, czy połączenie nie ma widocznych szczelin i czy nic nie wrzyna się w korpus zaworu.

Uruchomienie instalacji pod niskim ciśnieniem

Podaj ciśnienie do instalacji (np. 1–2 bar) i sprawdź, czy nie słychać syknięć powietrza lub nie widać wycieków w przypadku wody. Możesz użyć roztworu wody z mydłem, spryskując połączenie – tworzenie się baniek powietrza sygnalizuje nieszczelność.

W razie nieszczelności wyłącz ciśnienie, rozmontuj połączenie i popraw uszczelnienie, na przykład dodając dodatkowy zwój taśmy PTFE.

Test docelowy

Jeśli wstępne testy wypadły dobrze, możesz podnieść ciśnienie do planowanego poziomu (np. 6–8 bar). Obserwuj zawór przez kilka minut, by upewnić się, że pozostaje szczelny.

Możesz też skontrolować blokadę przepływu odwrotnego. Jeśli istnieje taka możliwość, wywołaj lekkie ciśnienie wsteczne i zobacz, czy instalacja za zaworem utrzymuje ciśnienie.

Kontrola praktyczna w czasie użytkowania

Po kilku dniach pracy instalacji warto zajrzeć do miejsca montażu zaworu i ocenić, czy nic nie przecieka, czy zawór nie wibruje nadmiernie.

Przy intensywnych wibracjach można zastosować dodatkowe obejmy stabilizujące przewód, aby zapobiec naprężeniom na korpusie.

Dbanie o czystość medium

Zawory zwrotne są wrażliwe na duże zanieczyszczenia, które mogą się klinować między elementem zwrotnym a gniazdem.

Zaleca się montaż filtra wstępnego, szczególnie jeśli medium ma cząstki stałe (np. woda surowa z ujęcia studziennego, powietrze z nieskutecznie filtrowanego kompresora). Brak filtra może doprowadzić do zarysowań lub ubytków w gnieździe zaworu, obniżając szczelność.

Demontaż i serwis

Aby zdemontować zawór, powtórz procedurę w odwrotnej kolejności: najpierw usuń ciśnienie z instalacji, potem odkręć zawór kluczem.

Gdy stwierdzisz zużycie uszczelnień, możesz rozważyć wymianę całego zaworu (najprostsze rozwiązanie) lub, jeśli konstrukcja na to pozwala, wymienić samo gniazdo/uszczelki.

Po długim okresie eksploatacji sprawdź sprężynę, czy nie uległa korozji lub zmęczeniu materiału. Rzadko się to zdarza w normalnych warunkach, ale w środowiskach agresywnych warto być czujnym.

Uwagi bezpieczeństwa

Praca przy ciśnieniu powyżej 2 bar niesie ryzyko gwałtownych wycieków, jeśli uszkodzenie wystąpi. Zawsze noś okulary ochronne i upewnij się, że miejsce pracy jest dobrze oświetlone i zabezpieczone.

Jeśli montujesz zawór w instalacji z wysoką temperaturą medium (zbliżoną do 80°C), stosuj rękawice odporne na ciepło, aby uniknąć poparzeń.

Zasady obowiązujące przy montażu w sieciach wodnych

W niektórych krajach istnieją regulacje nakazujące montaż zaworu zwrotnego w punktach przyłączenia do sieci wodociągowej, aby zapobiec cofaniu się wody do miejskiego rurociągu.

Upewnij się, że spełniasz lokalne przepisy i normy. Czasem konieczne są także dodatkowe zabezpieczenia, jak zawory antyskażeniowe lub reduktory ciśnienia.

Rozwiązywanie typowych problemów

Zawór przepuszcza wstecznie: Sprawdź kierunek montażu i stan oringu. Możliwe, że uszkodzenia mechaniczne lub zanieczyszczenia blokują domknięcie.

Zawór nie otwiera się: Przyczyną może być zbyt niskie ciśnienie na wlocie (poniżej 2 bar) lub zabrudzenie sprężyny. Rozbierz zawór i oczyść wewnętrzne komponenty (o ile konstrukcja to umożliwia).

Nieszczelne gwinty: Spróbuj dodać więcej taśmy PTFE lub użyj pakuł z pastą. Pamiętaj, by gwint był odtłuszczony i suchy.

Konserwacja profilaktyczna

W instalacjach, w których medium zawiera drobne cząstki mogące osadzać się w zaworze (np. kamień z twardej wody), warto okresowo przepłukiwać układ lub stosować środki odkamieniające.

W systemach sprężonego powietrza kontroluj pracę osuszacza i filtrów. Wilgoć i olej w nadmiernej ilości skracają żywotność elastomerów.

1. Czy mogę stosować ten zawór w instalacji grzewczej o temperaturze 90°C?

Może to być ryzykowne. Górna granica temperatury dla serii 80.5002-AW wynosi +80°C. Przy 90°C uszczelnienia mogą tracić elastyczność, co prowadzi do nieszczelności. Lepiej wybrać model o wyższym dopuszczalnym zakresie temperatur lub skontaktować się z CPP PREMA w celu doboru odpowiedniego wariantu.

2. Czy zawór G1/8 i zawór M5 różnią się wyraźnie wydajnością przepływu?

Tak. M5 jest mniejszy, co ogranicza przepływ medium. Stosuje się go zwykle w precyzyjnych, niewielkich systemach. G1/8 jest nieco większy, co pozwala na przepływ większej ilości powietrza czy wody. Oba sprawdzają się najlepiej w aplikacjach o małych przepływach i raczej precyzyjnych warunkach ciśnieniowych.

3. Czy te zawory nadają się do cieczy agresywnych chemicznie?

Nie zawsze. Mosiądz i NBR mogą ulegać uszkodzeniu w kontakcie z silnymi kwasami, zasadami lub rozpuszczalnikami. Najlepiej sprawdzić tabelę odporności chemicznej. Jeśli medium jest agresywne, rozważ zawory z tworzyw sztucznych specjalistycznych lub stali nierdzewnej z innym typem uszczelnień (np. FKM).

4. Jak rozpoznać, że zawór jest uszkodzony?

Najczęstsze objawy to wyciek przy odwrotnym kierunku przepływu (zawór nie trzyma), głośny dźwięk stukanego elementu zwrotnego albo nieszczelność na gwintach. Może też wystąpić problem z otwieraniem się zaworu przy normalnym ciśnieniu. Wówczas warto zdemontować i obejrzeć stan oringów oraz sprężyny.

5. Czy do montażu wystarczy klucz nastawny?

Tak, w większości przypadków klucz nastawny lub uniwersalny klucz płaski wystarcza. Musisz jednak zachować ostrożność, by nie ścisnąć zbyt mocno korpusu i nie uszkodzić sześciokąta. Profesjonaliści preferują klucze płaskie o dopasowanym rozmiarze, bo zmniejsza to ryzyko ześlizgnięcia się i porysowania zaworu.

6. Czy można montować zawór w pozycji poziomej?

Tak. Zawór zwrotny 80.5002-AW działa poprawnie niezależnie od orientacji. Istotny jest tylko kierunek przepływu zgodny ze strzałką. Montaż pionowy bywa zalecany w aplikacjach wodnych, ale nie jest obowiązkowy.

7. Co zrobić, gdy zawór się nie domyka?

Sprawdź, czy element zwrotny (kula, grzybek) nie został zabrudzony. Upewnij się też, że ciśnienie różnicowe jest wystarczające do zamknięcia zaworu. Jeśli problem trwa, rozważ wymianę uszczelnienia lub całego zaworu.

8. Jaka jest żywotność takich zaworów?

W normalnych warunkach (czyste medium, temperatury do 80°C, ciśnienie 2–8 bar) zawór może pracować wiele lat. Dokładna żywotność zależy od częstotliwości zmian ciśnienia i charakteru medium. W intensywnie eksploatowanych systemach, np. w automatyce montażowej, warto raz na pewien czas sprawdzić szczelność.

9. Czy potrzebuję filtra wstępnego?

Zaleca się filtr wstępny w przypadku zanieczyszczonego medium (np. woda o wysokiej twardości, powietrze z dużą zawartością oleju i pyłu). Duże cząstki mogą blokować mechanizm zwrotny, a kamień kotłowy może osadzać się w gnieździe. Filtr zwiększa pewność działania i wydłuża żywotność zaworu.

10. Czy woda pitna zmieni smak po przejściu przez mosiężny zawór?

Najczęściej różnica jest niewyczuwalna. Jednak niektóre osoby zauważają delikatny posmak metalu, zwłaszcza przy dłuższym postoju wody w instalacji mosiężnej. Jeśli wymagana jest pełna neutralność smaku, rozważ zawory z certyfikatem higienicznym lub wykonane z innych materiałów.

11. Czy zawory nadają się do regulacji przepływu?

Nie, zawór zwrotny służy wyłącznie do uniemożliwienia przepływu w kierunku wstecznym. Jeśli chcesz sterować lub dławic przepływ, potrzebujesz innego typu armatury (zaworów regulacyjnych, dławiąco-zwrotnych itp.).

12. Jak szybko zawór reaguje na zmianę kierunku przepływu?

Praktycznie natychmiast. Mechanizm zwrotny zamyka się w ułamku sekundy, gdy tylko ciśnienie wsteczne przewyższy ciśnienie otwierające. Dla większości aplikacji przemysłowych to wystarczająco szybka odpowiedź.

13. Czy zawór zwrotny może pełnić funkcję zabezpieczenia przed uderzeniem wodnym?

Tylko częściowo. Zapobieganie wstrząsom wodnym (tzw. water hammer) wymaga specjalnych zaworów antyudariowych lub zasobników kompensacyjnych. Zawór zwrotny blokuje cofanie, ale niekoniecznie tłumi dynamiczne przepływy wsteczne powstające przy nagłym zamknięciu obiegu.

14. Co w przypadku, gdy instalacja często włącza i wyłącza pompę?

Zawór zwrotny będzie się wówczas często otwierał i zamykał. Warto zadbać, by sprężyna i uszczelki były wysokiej jakości. Można też rozważyć zastosowanie zaworów o wzmocnionych sprężynach i uszczelnieniach, dedykowanych do intensywnych cykli pracy.

15. Czy mogę użyć tych zaworów do gazów innych niż powietrze?

Wiele zależy od kompatybilności materiałowej. Mosiądz i NBR są bezpieczne przy większości gazów obojętnych i standardowych (np. azot). Przy gazach agresywnych chemicznie trzeba to sprawdzić. Jeśli nie ma przeciwwskazań w dokumentacji producenta, można używać w zakresie 2–8 bar, analogicznie jak do powietrza.

16. Jak dbać o taśmę teflonową w dłuższej perspektywie?

Wewnątrz gwintów taśma PTFE pełni funkcję uszczelnienia statycznego, więc po zamontowaniu i dokręceniu najczęściej pozostaje nienaruszona. Gdybyś musiał zdemontować zawór, warto oczyścić gwint i zaaplikować nową taśmę przed ponownym montażem.

17. Co jeśli ciśnienie przekroczy 8 bar?

Krótkotrwałe przekroczenia (np. udary) mogą nie uszkodzić natychmiast zaworu, lecz przyspieszą zużycie. Jeśli system często pracuje powyżej 8 bar, rozważ wybór zaworu o wyższym dopuszczalnym ciśnieniu. Nadmierne przeciążanie zaworu grozi rozszczelnieniem i awarią.

18. Czy zawory 80.5002-AW mają oznaczenia CE?

W większości przypadków zawory zwrotne nie podlegają samodzielnie dyrektywie ciśnieniowej (PED) przy niskich średnicach i niskich ciśnieniach, zatem nie wymagają oznaczenia CE. Jeśli jednak stanowią część większego urządzenia, to producent maszyny lub instalacji ocenia zgodność z odpowiednimi dyrektywami.

19. Czy temperatura -20°C obejmuje również medium zamarzające?

Jeśli medium to woda, zamarznie w temperaturze 0°C i może uszkodzić korpus. Dlatego warto pamiętać, że -20°C odnosi się do temperatury otoczenia / medium, ale w praktyce woda zamarza wcześniej. Stąd stosowanie w systemach narażonych na mróz wymaga płynów niezamarzających lub ogrzewania przewodów.

20. Czy można dokonać drobnych napraw samodzielnie?

Zależy od konstrukcji. Niektóre modele mają rozbieralny korpus (skręcany), co pozwala na wymianę sprężyny lub uszczelnień. Inne są nierozbieralne (lutowane, zgrzewane). Jeśli masz taki model, cała wymiana polega na zamontowaniu nowego zaworu. W razie wątpliwości skontaktuj się z działem wsparcia CPP PREMA.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści