Zestawy naprawcze do siłowników SWH

13.036J.KN

Uszczelnienia do siłowników pneumatycznych SWH D80 typu 11.036J/10.036J

133,30 zł netto

163,96 zł brutto

13.036H.KN

Uszczelnienia do siłowników pneumatycznych SWH D63 typu 11.036H/10.036H

115,10 zł netto

141,57 zł brutto

13.036G.KN

Uszczelnienia do siłowników pneumatycznych SWH D50 typu 11.036G/10.036G

107,70 zł netto

132,47 zł brutto

13.036F.KN

Uszczelnienia do siłowników pneumatycznych SWH D40 typu 11.036F/10.036F

99,70 zł netto

122,63 zł brutto

13.036L.KN

Uszczelnienia do siłowników pneumatycznych SWH D125 typu 11.036L/10.036L

175,10 zł netto

215,37 zł brutto

13.036K.KN

Uszczelnienia do siłowników pneumatycznych SWH D100 typu 11.036K/10.036K

151,10 zł netto

185,85 zł brutto

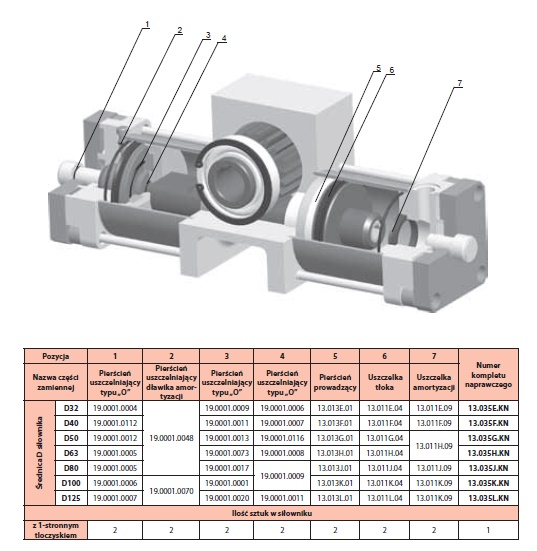

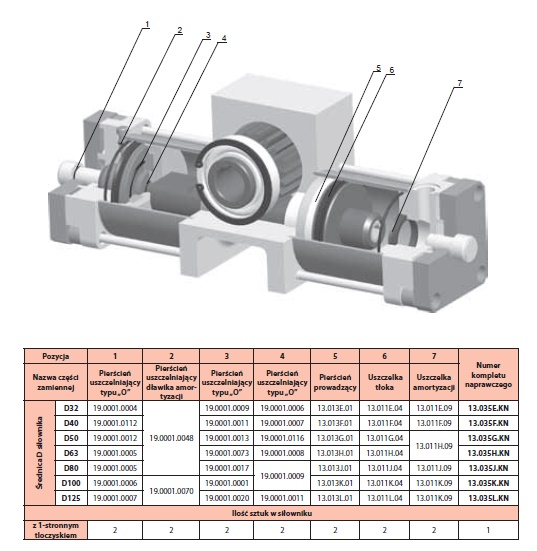

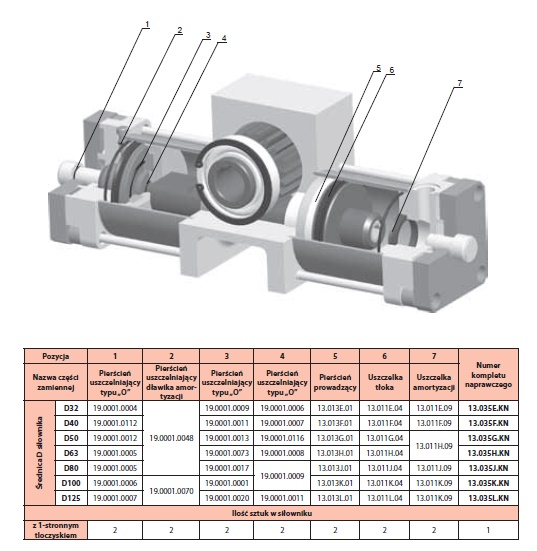

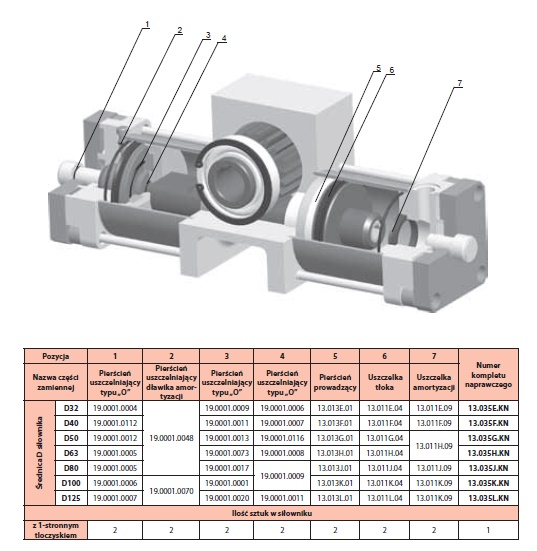

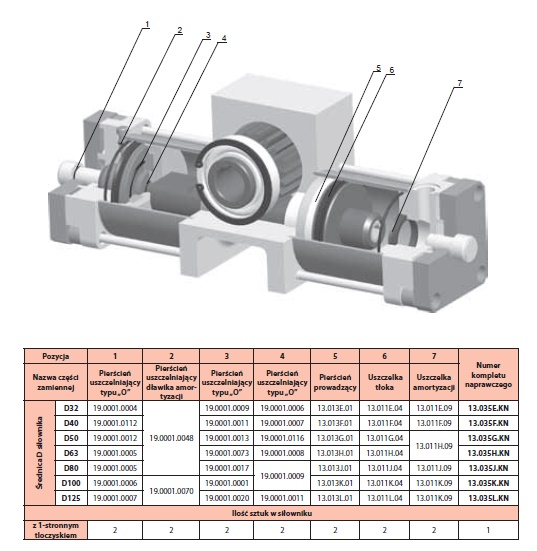

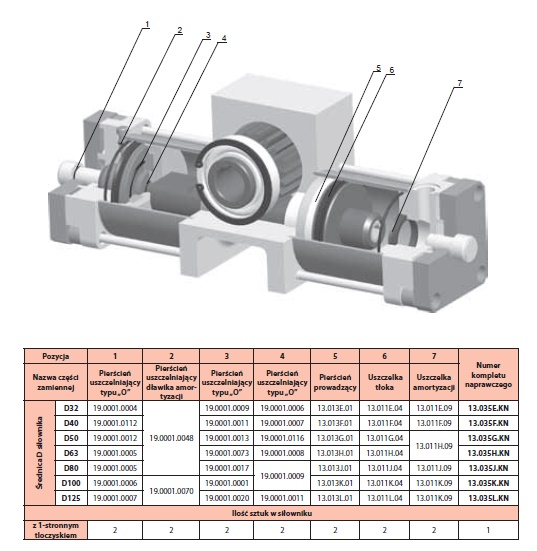

CPP PREMA oferuje kompletne zestawy naprawcze do siłowników pneumatycznych wahadłowych serii SWH oraz SKP. Produkty te służą do regeneracji i przywrócenia pełnej sprawności jednostek wykonawczych o średnicach od D32 do D125 mm. Zestawy uszczelniające pozwalają na szybki i skuteczny serwis siłownika bez konieczności jego wymiany.

Zestawy naprawcze obejmują komplet precyzyjnie dobranych uszczelek i elementów prowadzących, przeznaczonych do montażu w siłownikach typu 11.036 oraz 10.036, czyli w najpopularniejszych wersjach siłowników wahadłowych używanych w przemyśle. Każdy zestaw zawiera elementy dokładnie dopasowane do konkretnego modelu – zarówno pod względem średnicy cylindra, jak i układu tłoka.

Zastosowane w zestawach komponenty gwarantują szczelność układu pneumatycznego, eliminują przecieki, zmniejszają tarcie robocze oraz przywracają prawidłową charakterystykę ruchu obrotowego siłownika. Dzięki temu użytkownik zyskuje wydłużoną żywotność całego urządzenia i oszczędza koszty zakupu nowej jednostki.

Zestawy naprawcze CPP PREMA zostały opracowane z myślą o użytkownikach, którzy oczekują niezawodności, precyzji i łatwości montażu. Komponenty wchodzące w skład każdego zestawu odpowiadają dokładnie oryginalnym parametrom fabrycznym. Nie wymagają przeróbek, modyfikacji ani dodatkowej obróbki.

CPP PREMA oferuje zestawy do siłowników:

SWH D40 (typy 11.036F / 10.036F),

SWH D50 (typy 11.036G / 10.036G),

SWH D63 (typy 11.036H / 10.036H),

SWH D80 (typy 11.036J / 10.036J),

SWH D100 (typy 11.036K / 10.036K),

SWH D125 (typy 11.036L / 10.036L),

SKP D32 (typ 11.050E).

Każdy zestaw zawiera uszczelki tłokowe, prowadnice tłoka, uszczelki tłoczyska, pierścienie oporowe oraz – w zależności od wersji – uszczelnienia pierścieniowe dla komór bocznych lub rotacyjnych. Komponenty są odporne na zużycie, działanie mgły olejowej oraz zmienne warunki temperatury. W standardzie wykorzystywane są mieszanki NBR, PUR i PTFE.

Zestawy dostępne są jako części zamienne lub w kompletach serwisowych. Można je nabyć bezpośrednio w CPP PREMA lub u autoryzowanych dystrybutorów. Producent zapewnia zgodność wymiarową oraz identyfikowalność każdej partii dzięki oznaczeniom katalogowym i opakowaniom przemysłowym z numerami serii.

Zaletą zestawów CPP PREMA jest ich kompatybilność wsteczna – można je stosować także do starszych modeli siłowników. Dzięki temu możliwe jest przedłużenie cyklu życia urządzeń bez potrzeby całkowitej wymiany osprzętu. To rozwiązanie ekonomiczne, ekologiczne i zgodne z polityką zrównoważonego rozwoju w przemyśle.

Każdy zestaw naprawczy poddawany jest testom jakościowym – zarówno pod względem odporności na rozciąganie, jak i ścieranie dynamiczne. Testy wykonywane są według norm PN-EN oraz wewnętrznych standardów CPP PREMA, które wyznaczają wysokie kryteria odporności eksploatacyjnej.

Oprócz samych zestawów, CPP PREMA oferuje także dokumentację montażową, schematy budowy siłowników oraz rysunki CAD w formacie STEP i DWG. Dzięki temu działy utrzymania ruchu oraz warsztaty serwisowe mogą szybko i precyzyjnie przeprowadzić regenerację.

Zestawy do siłowników SWH są dostępne w magazynach producenta z krótkim czasem realizacji zamówień. Dla klientów OEM możliwe jest przygotowanie zestawów pod konkretny projekt – z uwzględnieniem indywidualnych kodów, opakowań i etykiet zgodnych z polityką firmy.

Zestawy naprawcze do siłowników SWH D32–D125 to:

kompletne rozwiązanie do regeneracji siłowników wahadłowych,

zgodność z typami 11.036 i 10.036,

szeroka gama średnic od D32 do D125,

wysoka odporność materiałowa i dokładność wykonania,

szybki i prosty montaż,

zgodność z dokumentacją techniczną CPP PREMA.

Zestawy naprawcze do siłowników wahadłowych SWH i SKP CPP PREMA znajdują szerokie zastosowanie w przemyśle maszynowym, automatyce przemysłowej oraz w systemach manipulacyjnych, gdzie siłowniki wykonują ruchy obrotowe o ograniczonym kącie. Ich rola jest kluczowa dla utrzymania sprawności technicznej układów wykonawczych, które poddawane są intensywnej eksploatacji w warunkach przemysłowych.

Zastosowanie zestawów uszczelniających dotyczy głównie regeneracji urządzeń, które z czasem tracą szczelność, wykazują objawy zużycia lub zaczynają pracować nierówno. Wymiana kompletu uszczelnień pozwala na przywrócenie pełnej funkcjonalności siłownika bez potrzeby jego wymiany. To rozwiązanie oszczędne, ekologiczne i zgodne z polityką utrzymania ruchu w zakładach produkcyjnych.

1. Przemysł maszynowy i linie montażowe

W branży budowy maszyn siłowniki wahadłowe pełnią ważną funkcję przy:

podnoszeniu i opuszczaniu pokryw,

blokowaniu elementów maszyn,

obracaniu detali na liniach montażowych,

sterowaniu pozycją ramion roboczych.

Zestawy naprawcze CPP PREMA stosuje się tu jako część planowanego przeglądu okresowego lub podczas szybkiej naprawy w razie awarii. Dzięki dostępności zestawów dla wielu średnic (D32–D125), możliwe jest szybkie dopasowanie odpowiednich komponentów do konkretnych rozwiązań technicznych.

Przykład: w zautomatyzowanej linii montażu drzwi samochodowych, siłowniki wahadłowe o średnicy D63 odpowiadają za obrót ramion chwytających o 90°. Z czasem dochodzi do zużycia uszczelnień – spada moment obrotowy, pojawiają się przecieki. Wymiana zestawu uszczelniającego 11.036H/10.036H pozwala przywrócić pełne parametry pracy bez demontażu całej maszyny.

2. Przemysł drzewny i meblarski

W liniach do cięcia płyt meblowych oraz w maszynach obróbczych do drewna często wykorzystuje się siłowniki wahadłowe do ustawiania ograniczników, blokowania obrabianych elementów lub obracania komponentów. W tych aplikacjach szczególnie ważna jest odporność na pył, zanieczyszczenia i zmienne temperatury.

Zestawy uszczelnień do siłowników SWH pozwalają na cykliczną regenerację siłowników montowanych w systemach CNC, liniach sortujących lub magazynach automatycznych. Ze względu na łatwość montażu, zestawy naprawcze są wykorzystywane przez działy utrzymania ruchu do planowanych przeglądów konserwacyjnych.

3. Przemysł spożywczy

W aplikacjach z zakresu pakowania, dozowania i sortowania produktów spożywczych stosuje się siłowniki z napędem pneumatycznym jako bezpieczną alternatywę dla napędów elektrycznych. Siłowniki wahadłowe obracają ramiona chwytające, dozowniki lub klapy zasypowe.

Zestawy naprawcze CPP PREMA – szczególnie w wersjach z materiałami zgodnymi z wymaganiami FDA (na zamówienie) – mogą być wykorzystywane do regeneracji siłowników w środowiskach wymagających wysokiej czystości. W przypadku siłowników D40 i D50 stosuje się zestawy typu 11.036F i 11.036G, zapewniające szczelność oraz odporność chemiczną na detergenty stosowane podczas mycia maszyn.

4. Automatyka przemysłowa i systemy robotyczne

W systemach zrobotyzowanych, gdzie przestrzeń montażowa jest ograniczona, a ruchy muszą być płynne i precyzyjne, siłowniki wahadłowe sprawdzają się jako kompaktowe źródła ruchu obrotowego. Utrata szczelności lub spadek ciśnienia roboczego wpływa bezpośrednio na precyzję pozycjonowania.

Wymiana zużytych uszczelnień na oryginalne zestawy CPP PREMA eliminuje luz roboczy i poprawia dynamikę ruchu. Przykładowo, zestaw 11.036J do siłowników D80 może być stosowany w robotach paletyzujących, gdzie wymagany jest moment obrotowy o stałej wartości w całym zakresie pracy.

5. Przemysł hutniczy i ciężki

W środowiskach ciężkich – np. w hutnictwie, odlewniach lub zakładach przetwórstwa stali – siłowniki wahadłowe pracują w warunkach podwyższonej temperatury, zapylenia i obciążeń dynamicznych. Ich zużycie następuje szybciej niż w aplikacjach standardowych.

Zestawy uszczelniające CPP PREMA umożliwiają okresowe przywrócenie pełnej funkcjonalności urządzenia bez konieczności jego wymiany. Wersje do siłowników D100 i D125 znajdują zastosowanie np. w obracaniu deflektorów, przesłon lub zapór regulacyjnych. Dzięki wysokiej odporności mechanicznej komponentów zestawy te nadają się do zastosowania w ekstremalnych warunkach eksploatacyjnych.

6. Szkolnictwo techniczne i prototypowanie

W laboratoriach badawczo-rozwojowych oraz na uczelniach technicznych siłowniki wahadłowe służą do demonstracji zasad pneumatyki, programowania sterowników PLC oraz budowy prototypów manipulatorów. Częsta zmiana konfiguracji układu powoduje szybsze zużycie komponentów.

Zestawy naprawcze CPP PREMA są wykorzystywane jako części zamienne do regeneracji jednostek, które uległy naturalnemu zużyciu. Ich dostępność, niska cena i łatwość montażu czynią je idealnym rozwiązaniem edukacyjnym.

Korzyści z zastosowania zestawów:

redukcja kosztów eksploatacyjnych,

uniezależnienie się od dostępności nowych siłowników,

skrócenie przestojów produkcyjnych,

możliwość planowania przeglądów i wymian,

regeneracja zgodna z dokumentacją producenta,

zwiększenie żywotności siłownika nawet o 100–200% względem czasu bez konserwacji.

· Zestawy naprawcze do siłowników pneumatycznych wahadłowych produkcji CPP PREMA zostały opracowane w oparciu o dokładne dane konstrukcyjne i wymagania eksploatacyjne serii SWH oraz SKP. Każdy zestaw zawiera komplet elementów, które umożliwiają pełną regenerację układu uszczelniającego, bez potrzeby wymiany całego siłownika. Główne dane techniczne dotyczące zestawów obejmują dopasowanie wymiarowe, materiały uszczelniające, dopuszczalne warunki pracy oraz zgodność z normami montażowymi.

· Zestawy naprawcze są dostępne dla szerokiego zakresu średnic cylindrów – od D32 do D125 mm. Typowe zestawy przeznaczone są do konkretnych modeli siłowników, takich jak 11.036F dla średnicy D40, 11.036G dla D50, 11.036H dla D63, 11.036J dla D80, 11.036K dla D100 oraz 11.036L dla D125. Dla mniejszych siłowników typu SKP o średnicy D32 przewidziano zestaw oznaczony jako 11.050E. Każda jednostka naprawcza została zoptymalizowana pod względem geometrii rowków osadczych, głębokości gniazd i profilu prowadzącego, dzięki czemu komponenty montuje się bez luzów i napięć w strukturze siłownika.

· W skład każdego zestawu wchodzą co najmniej trzy główne elementy: uszczelka tłoka, pierścień prowadzący tłoka oraz uszczelka tłoczyska. W przypadku większych siłowników lub wersji specjalnych do zestawu dołączane są także pierścienie oporowe, uszczelnienia statyczne oraz elementy dystansowe. Wszystkie komponenty mają zachowaną pełną zgodność wymiarową z oryginalnymi podzespołami stosowanymi fabrycznie w siłownikach CPP PREMA. Oznacza to możliwość bezproblemowej wymiany elementów bez konieczności obróbki mechanicznej czy przeróbek gniazd.

· Pod względem materiałowym, zestawy bazują na standardowych mieszankach elastomerowych i tworzyw technicznych. Najczęściej stosowanym materiałem uszczelnień dynamicznych jest NBR (kauczuk butadienowo-akrylonitrylowy), który zapewnia dobrą odporność na działanie olejów, mgły olejowej, powietrza technicznego oraz umiarkowanego zapylenia. Uszczelki tłoka są często wzmacniane dodatkowymi pierścieniami z poliuretanu (PUR), co zwiększa odporność na ścieranie i pozwala na dłuższą eksploatację siłownika przy dużej częstotliwości cykli roboczych.

· Prowadnice tłoka wykonywane są zazwyczaj z kompozytów opartych na PTFE z domieszkami brązu lub włókien syntetycznych. Takie rozwiązanie zapewnia niski współczynnik tarcia, odporność na zatarcia oraz stabilność wymiarową w zmiennych warunkach temperaturowych. Wersje dla siłowników o większej średnicy, takich jak D100 czy D125, mogą zawierać pierścienie prowadzące z dodatkowymi kanałami smarnymi lub z wkładkami oporowymi.

· Pod względem parametrów eksploatacyjnych, zestawy są przystosowane do pracy w standardowym zakresie ciśnień roboczych do 10 barów. W większości zastosowań przemysłowych nie przekracza się tej granicy, co gwarantuje wysoką trwałość uszczelnień bez ryzyka uszkodzeń mechanicznych. Temperatura robocza w typowej wersji wynosi od –20°C do +80°C. Wersje specjalne, wykonywane na zamówienie, mogą być wyposażone w uszczelnienia z FKM (Viton®), które pozwalają na pracę w temperaturach do +150°C i w środowiskach agresywnych chemicznie, np. z obecnością rozpuszczalników, smarów syntetycznych czy ozonu.

· Elementy uszczelniające dostarczane w zestawach są w pełni zgodne z normami wewnętrznymi CPP PREMA oraz z wytycznymi norm przemysłowych stosowanych w pneumatyce technicznej. Dzięki temu użytkownik ma gwarancję kompatybilności zestawu z istniejącą dokumentacją techniczną i serwisową.

· Montaż zestawu odbywa się przy wykorzystaniu standardowych narzędzi warsztatowych. CPP PREMA zaleca stosowanie kluczy dynamometrycznych do dokręcania śrub pokryw siłownika, z uwzględnieniem momentów obrotowych zależnych od wielkości gwintu. Dla przykładu, dla siłowników o średnicy D50 i D63, gdzie stosuje się śruby M8, moment dokręcania powinien mieścić się w przedziale od 15 do 20 Nm. Dla większych siłowników, np. D125 ze śrubami M10, wartość ta wynosi około 25–30 Nm.

· Każdy komponent w zestawie posiada identyfikację materiałową i kontrolę jakości przeprowadzoną na etapie produkcji. Uszczelki tłoka oraz tłoczyska testowane są pod kątem odporności na rozciąganie, deformację po ściśnięciu oraz starzenie termiczne. Pierścienie prowadzące są sprawdzane pod względem wymiarów, twardości Shore’a i odporności na ścieranie w warunkach dynamicznych.

· Zestawy naprawcze CPP PREMA są produktem uniwersalnym w ramach jednej serii średnicowej, ale też w pełni zgodnym z numeracją konstrukcyjną. Oznaczenia katalogowe, takie jak 11.036F czy 11.036J, jednoznacznie wskazują, do jakiego modelu i średnicy siłownika pasuje dany zestaw. Dla użytkownika oznacza to skrócenie czasu poszukiwania części zamiennych oraz pewność ich pełnej kompatybilności.

· Zestawy mogą być stosowane zarówno w ramach działań serwisowych, jak i w cyklicznych przeglądach konserwacyjnych. W środowiskach standardowych, takich jak montaż końcowy w branży automotive czy przemysł maszynowy, wymiana zestawu raz na 12–18 miesięcy w pełni wystarcza do utrzymania siłownika w dobrej kondycji technicznej. W zakładach o dużym zapyleniu, zmiennych temperaturach lub obecności czynników agresywnych – jak przemysł metalurgiczny czy cementowy – czas ten skraca się do 6–9 miesięcy.

· Dzięki wysokiej odporności komponentów, zestawy naprawcze CPP PREMA pozwalają na przedłużenie żywotności siłowników nawet o kilkaset tysięcy cykli roboczych. Zyskuje się na tym nie tylko kosztowo, ale także operacyjnie – poprzez redukcję przestojów i zwiększenie niezawodności całego systemu.

· Dziękuję. Poniżej prezentuję czwartą sekcję opisu kategorii Siłowniki Pneumatyczne \ Siłowniki Wahadłowe D32–D125 \ Zestawy naprawcze do siłowników SWH, zatytułowaną:

• Zestawy naprawcze do siłowników wahadłowych SWH i SKP oferowane przez CPP PREMA wykonano z wyselekcjonowanych materiałów technicznych, gwarantujących wysoką trwałość, odporność na zużycie i pełną zgodność z wymaganiami eksploatacyjnymi typowymi dla pneumatyki przemysłowej. Każdy element zestawu – zarówno uszczelniający, jak i prowadzący – podlega doborowi materiałowemu zależnemu od parametrów pracy, środowiska, ciśnienia oraz temperatury roboczej.

• Wiodącym materiałem stosowanym w produkcji uszczelek tłoka oraz tłoczyska jest kauczuk butadienowo-akrylonitrylowy (NBR). Ten elastomer o wysokiej odporności na oleje mineralne, powietrze sprężone i mgłę olejową zapewnia optymalne właściwości uszczelniające w typowych warunkach przemysłowych. NBR posiada dobrą odporność na starzenie termiczne i niewielką podatność na odkształcenia trwałe. Przy standardowej twardości ok. 70° Shore A pozwala na precyzyjne dopasowanie do gniazd w siłowniku, bez ryzyka przecieku i luzów roboczych.

• NBR w zestawach naprawczych CPP PREMA poddawany jest dodatkowej kontroli parametrów takich jak elastyczność w niskiej temperaturze, trwałość pod wpływem ciśnienia oraz odporność na kontakt z detergentami. Każda partia materiału jest testowana zgodnie z wewnętrznymi normami jakościowymi i dokumentacją techniczną zakładu. Dzięki temu użytkownik ma pewność, że uszczelnienia będą działać niezawodnie w warunkach od –20°C do +80°C.

• Dla aplikacji wymagających zwiększonej odporności mechanicznej – zwłaszcza w warunkach dużej częstotliwości cykli lub przy intensywnym zanieczyszczeniu powietrza – stosuje się uszczelnienia z poliuretanu (PUR). PUR to materiał o wyjątkowo wysokiej odporności na ścieranie i przecięcia, przy jednoczesnym zachowaniu elastyczności. Uszczelki wykonane z PUR nie ulegają szybkiemu zużyciu, nawet w siłownikach pracujących z częstotliwością przekraczającą 1000 cykli na godzinę. PUR zachowuje swoje właściwości w zakresie temperatur od –30°C do +80°C i wykazuje odporność na oleje hydrauliczne, smary, glikole oraz ozon.

• Prowadnice tłoka, które mają za zadanie stabilizować ruch i zabezpieczać przed zatarciem, wykonywane są z kompozytów na bazie politetrafluoroetylenu (PTFE), często wzmacnianych dodatkami brązu lub włókien szklanych. PTFE charakteryzuje się bardzo niskim współczynnikiem tarcia, co minimalizuje zużycie powierzchni współpracujących. Dodatki brązowe poprawiają przewodnictwo cieplne i zwiększają odporność na wysokie obciążenia. W siłownikach o większych średnicach, np. D100 czy D125, stosuje się także pierścienie prowadzące z kanałami smarnymi oraz z dodatkowymi wkładkami przeciwzużyciowymi. Dzięki temu układ prowadzenia zachowuje stabilność nawet przy nieosiowym obciążeniu.

• Dodatkowym atutem pierścieni PTFE jest ich odporność chemiczna – materiał ten nie reaguje z większością związków organicznych, w tym z olejami syntetycznymi, rozpuszczalnikami oraz smarami litowymi. W przypadku potrzeby pracy w środowiskach agresywnych, takich jak przemysł chemiczny lub spożywczy, dostępne są również wersje zestawów z pierścieniami w 100% wykonanymi z czystego PTFE bez dodatków. Taka konfiguracja zapewnia całkowitą obojętność chemiczną oraz bezpieczeństwo kontaktu z żywnością, jeśli jest to wymagane.

• Wersje specjalne zestawów mogą zawierać uszczelki wykonane z FKM (znanego również jako Viton®). FKM to fluoroelastomer charakteryzujący się wysoką odpornością temperaturową (do +150°C) oraz odpornością na działanie agresywnych chemikaliów, takich jak węglowodory aromatyczne, kwasy, paliwa lotnicze czy oleje syntetyczne. Uszczelnienia z FKM są zalecane w aplikacjach specjalistycznych, np. w hutnictwie, w przemyśle lotniczym, chemicznym lub w strefach zagrożonych wybuchem.

• Uszczelnienia statyczne, które również mogą znajdować się w zestawach naprawczych, wykonuje się najczęściej z NBR lub EPDM. EPDM – czyli kauczuk etylenowo-propylenowo-dienowy – wykazuje bardzo dobrą odporność na działanie pary wodnej, alkoholi, kwasów organicznych i promieniowania UV. Ten materiał może być stosowany w aplikacjach zewnętrznych, w warunkach dużej wilgotności lub w układach o cyklach rozruchowych.

• Do produkcji pierścieni oporowych lub usztywniających stosuje się tworzywa konstrukcyjne typu POM (polioksymetylen) lub PA6 (poliamid 6). Materiały te charakteryzują się wysoką sztywnością, dobrą odpornością cieplną oraz niską chłonnością wilgoci. Dzięki temu ich parametry mechaniczne pozostają stabilne niezależnie od warunków pracy. POM dodatkowo wyróżnia się bardzo dobrą stabilnością wymiarową i łatwością obróbki, co sprawia, że pierścienie z tego materiału doskonale dopasowują się do rowków osadczych bez ryzyka zakleszczeń.

• Wszystkie materiały wykorzystywane w zestawach naprawczych CPP PREMA dobierane są zgodnie z polityką jakości ISO 9001 oraz przetestowane zgodnie z procedurami wewnętrznymi działu kontroli jakości. Na życzenie klienta możliwe jest dostarczenie świadectw zgodności materiałowej, raportów testów odporności chemicznej lub dokumentów potwierdzających zgodność z dyrektywą RoHS.

• Z punktu widzenia eksploatacyjnego, dobór materiałów konstrukcyjnych do zestawów uszczelnień warunkuje ich skuteczność i żywotność. W aplikacjach dynamicznych, gdzie występują wysokie częstotliwości ruchów oraz zmienne ciśnienie, materiał musi zapewniać szybki powrót sprężysty, niską wartość tarcia oraz odporność na ścieranie. W aplikacjach statycznych lub półdynamicznych – np. w zamkach pneumatycznych, pozycjonerach lub zaworach wahadłowych – istotna jest odporność chemiczna i odporność na odkształcenia długotrwałe.

• Zestawy naprawcze CPP PREMA to przemyślany dobór materiałów najwyższej jakości. Niezależnie od środowiska pracy – czy to pył, olej, wysoka temperatura czy kontakt z chemikaliami – możliwy jest dobór odpowiedniego wariantu materiałowego uszczelnień i prowadnic. Takie podejście nie tylko zwiększa efektywność eksploatacyjną siłowników, ale także minimalizuje ryzyko awarii i przestojów.

• Zamontowanie zestawu naprawczego do siłownika pneumatycznego serii SWH lub SKP wymaga przestrzegania właściwej procedury serwisowej. Prawidłowo wykonany montaż elementów uszczelniających, prowadzących i pomocniczych ma kluczowe znaczenie dla długiej i bezawaryjnej pracy układu wykonawczego. CPP PREMA rekomenduje, by czynności montażowe wykonywał wykwalifikowany personel techniczny, posiadający doświadczenie w obsłudze urządzeń pneumatycznych.

• Przed przystąpieniem do montażu należy całkowicie odłączyć siłownik od instalacji sprężonego powietrza. Powinno się upewnić, że w komorach roboczych nie zalega ciśnienie resztkowe. Zaleca się wykonanie kilku pełnych cykli roboczych, a następnie zablokowanie zasilania sprężonego powietrza oraz odprowadzenie powietrza z układu przez zawory odpowietrzające.

• Następnie demontuje się siłownik z układu maszyny lub stanowiska roboczego. W przypadku siłowników montowanych w pozycji poziomej, zaleca się zabezpieczenie tłoczyska przed przemieszczeniem. Kolejnym krokiem jest zdjęcie pokryw czołowych oraz demontaż tłoka wraz z tłoczyskiem. Wszystkie elementy należy oznaczyć, by przy montażu zachować pierwotną kolejność.

• Podczas demontażu należy zachować ostrożność, aby nie uszkodzić powierzchni roboczych cylindra oraz gniazd osadczych uszczelek. Jeśli siłownik wykazuje ślady zużycia mechanicznego, korozji lub zatarć, powierzchnie te powinny zostać wygładzone lub wymienione zgodnie z zaleceniami producenta. Nie należy montować nowych uszczelek w uszkodzonym siłowniku.

• Przed przystąpieniem do montażu nowego zestawu, należy dokładnie oczyścić wszystkie części metalowe. Zaleca się użycie rozpuszczalników nieagresywnych dla powierzchni aluminiowych lub anodowanych. Resztki smaru, brudu i opiłków metalu powinny zostać usunięte. Czyszczenie najlepiej wykonać miękką szmatką techniczną i sprężonym powietrzem.

• Wszystkie nowe uszczelki należy przed montażem przesmarować cienką warstwą oleju do urządzeń pneumatycznych lub smaru silikonowego przeznaczonego do elastomerów. Smarowanie zmniejsza ryzyko uszkodzenia przy osadzaniu i zapewnia łatwiejsze dopasowanie do rowków. Nie należy stosować smarów zawierających cząstki stałe lub niezgodnych z typem elastomeru (np. smarów miedziowych do NBR).

• Uszczelkę tłoka montuje się jako pierwszą. Należy wprowadzić ją delikatnie do gniazda w tłoku, unikając skręceń lub wypaczeń. W przypadku siłowników o większych średnicach można użyć tulei montażowych, które ułatwiają centrowanie elementu. Następnie montuje się pierścień prowadzący, który powinien ściśle przylegać do powierzchni gniazda. Jeżeli zestaw zawiera pierścień oporowy lub dystansowy, również należy go osadzić zgodnie z rysunkiem technicznym.

• Uszczelkę tłoczyska należy założyć w sposób analogiczny. Gniazdo powinno być czyste, suche i pozbawione resztek starej uszczelki. W niektórych przypadkach stosuje się pierścień zabezpieczający lub pierścień rozprężny – należy pamiętać o ich prawidłowym kierunku osadzenia. Tłoczysko przed montażem również powinno zostać przesmarowane olejem pneumatycznym.

• Po założeniu wszystkich elementów uszczelniających i prowadzących należy dokonać montażu tłoka w cylindrze. Wsuwa się go powoli, przy równoczesnym obrocie, co ułatwia osadzenie uszczelek bez ich przemieszczenia. Nie należy używać nadmiernej siły ani narzędzi udarowych. Tłok musi wchodzić równomiernie, bez oporów. W przypadku trudności montażowych należy powtórnie sprawdzić poprawność osadzenia uszczelnień.

• Następnie montuje się pokrywy końcowe. Przed przykręceniem należy upewnić się, że powierzchnie przylegania są czyste, a śruby nie mają uszkodzonych gwintów. Zaleca się stosowanie klucza dynamometrycznego i dokręcanie w układzie krzyżowym. Moment dokręcenia należy dostosować do rozmiaru śruby. Przykładowo, dla śrub M6 stosuje się moment od 6 do 9 Nm, dla śrub M8 – od 15 do 20 Nm, natomiast dla M10 – od 25 do 30 Nm.

• Po zakończonym montażu należy przeprowadzić test szczelności. Siłownik powinien zostać zasilony sprężonym powietrzem o ciśnieniu roboczym – zwykle 6 bar – i poddany kilkukrotnemu cyklowi pracy. Obserwuje się ewentualne wycieki powietrza na połączeniach i uszczelnieniach dynamicznych. W przypadku wykrycia nieszczelności należy skontrolować poprawność osadzenia uszczelki lub momenty dokręcania.

• Jeśli siłownik pracuje prawidłowo, może zostać ponownie zamontowany w układzie automatyki lub mechaniki. Podczas ponownego montażu należy zadbać o dokładne ustawienie położenia tłoczyska oraz zachowanie wszystkich punktów referencyjnych. W siłownikach z pozycjonowaniem ważne jest, aby czujniki krańcowe lub czujniki zbliżeniowe pozostały w tej samej konfiguracji.

• CPP PREMA zaleca przechowywanie niewykorzystanych uszczelnień w oryginalnym opakowaniu, w suchym i chłodnym miejscu, z dala od promieni UV i źródeł ciepła. Czas przechowywania zestawów naprawczych – bez utraty właściwości – wynosi do 5 lat dla uszczelek NBR i PUR oraz do 10 lat dla uszczelek PTFE i FKM.

• W przypadku montażu w aplikacjach specjalistycznych – takich jak układy próżniowe, urządzenia w strefie ATEX, maszyny spożywcze lub urządzenia z olejami syntetycznymi – należy skonsultować wybór materiału uszczelniającego oraz zastosowane środki smarujące z dokumentacją producenta.

• Prawidłowo zamontowany zestaw naprawczy CPP PREMA pozwala przywrócić pełną funkcjonalność siłownika i zapewnić jego wieloletnią, bezawaryjną pracę w trudnych warunkach przemysłowych.

Jak dobrać odpowiedni zestaw naprawczy do mojego siłownika SWH?

Dobór zestawu powinien bazować na średnicy tłoka siłownika oraz oznaczeniu typu zawartym na tabliczce znamionowej. Każdy zestaw naprawczy CPP PREMA posiada kod zgodny ze średnicą siłownika, np. D63 – zestaw 11.036H. Jeśli nie posiadasz tabliczki znamionowej, zmierz średnicę cylindra i porównaj ją z dokumentacją katalogową. Dodatkowo, producent oferuje pomoc techniczną w doborze zestawu na podstawie zdjęć i pomiarów użytkownika.

Czy zestawy naprawcze pasują do wszystkich siłowników CPP PREMA serii SWH?

Tak. Każdy zestaw opracowano z uwzględnieniem wymiarów i tolerancji stosowanych przez CPP PREMA. Zestawy pasują do siłowników produkowanych zarówno obecnie, jak i do modeli starszych, pod warunkiem zachowania standardowych wymiarów. W przypadku wersji specjalnych (np. z nietypową długością tłoczyska lub innymi średnicami), należy skonsultować się z działem technicznym.

Czy mogę użyć zestawu CPP PREMA w siłowniku innego producenta?

Zestawy zostały zaprojektowane z myślą o pełnej zgodności z siłownikami CPP PREMA. W przypadku użycia w siłownikach innego producenta należy dokładnie porównać wymiary uszczelek, rowków osadczych i prowadnic. Choć możliwe jest częściowe dopasowanie, CPP PREMA nie gwarantuje pełnej szczelności w systemach innych producentów. W takim przypadku rekomendujemy zakup zestawu uniwersalnego lub wykonanie zamówienia na specjalne uszczelnienie.

Jak długo działa zestaw naprawczy po montażu?

W warunkach standardowych (6 bar ciśnienia, temperatura do +60°C, czyste powietrze) zestaw zachowuje pełną sprawność przez 12–24 miesięcy. W warunkach ciężkich (wysoka częstotliwość pracy, zapylenie, duża wilgotność) czas ten może ulec skróceniu. CPP PREMA zaleca przeprowadzanie inspekcji technicznej siłownika co 6 miesięcy i wymianę uszczelnień w razie wykrycia nieszczelności lub spadku wydajności.

Czy montaż zestawu można wykonać samodzielnie?

Tak, ale zaleca się, aby czynności te wykonała osoba z doświadczeniem w serwisie pneumatyki. Montaż wymaga podstawowych narzędzi: kluczy dynamometrycznych, szczypiec, rozpuszczalników technicznych oraz smaru do elastomerów. Ważne jest zachowanie czystości i staranności. Błędny montaż może prowadzić do nieszczelności lub uszkodzenia nowego zestawu.

Czy zestawy są objęte gwarancją?

Tak. Każdy zestaw naprawczy objęty jest gwarancją producenta. Obejmuje ona wady materiałowe oraz wady produkcyjne. Gwarancja nie obejmuje uszkodzeń mechanicznych powstałych w wyniku błędnego montażu lub eksploatacji w warunkach niezgodnych z przeznaczeniem. W przypadku reklamacji wymagane jest przedstawienie dokumentu zakupu oraz zdjęć uszkodzonych elementów.

Czy zestawy są dostępne „od ręki”?

Najczęściej tak. CPP PREMA utrzymuje stały stan magazynowy dla zestawów o najpopularniejszych średnicach: D40, D50, D63, D80, D100 i D125. Dla średnicy D32 zestawy są dostępne na zamówienie w krótkim terminie. W przypadku zapotrzebowania na dużą liczbę zestawów, zaleca się wcześniejszy kontakt z działem handlowym w celu potwierdzenia dostępności.

Czy możliwa jest dostawa zamiennika dla starego siłownika?

Tak. Nawet jeśli siłownik jest wycofany z produkcji, CPP PREMA może dostarczyć zestaw uszczelnień zgodny z dokumentacją archiwalną. W tym celu należy podać numer katalogowy siłownika lub – jeśli jest on nieczytelny – przesłać zdjęcia, szkic z wymiarami oraz oznaczenia grawerowane na korpusie. W szczególnych przypadkach zestaw może zostać wykonany indywidualnie.

Jak przechowywać nieużyte zestawy?

Zestawy należy przechowywać w oryginalnych opakowaniach, w miejscu suchym, zacienionym i o temperaturze pokojowej (15–25°C). Należy unikać bezpośredniego światła słonecznego, kontaktu z ozonem i substancjami chemicznymi. Czas przechowywania bez utraty właściwości wynosi do 5 lat dla NBR i PUR oraz do 10 lat dla PTFE i FKM.

Czy zestawy są zgodne z normami jakości?

Tak. Wszystkie komponenty zestawów naprawczych są produkowane zgodnie z wewnętrznymi standardami jakości CPP PREMA i spełniają wymagania norm ISO 9001. Na życzenie klienta możliwe jest wystawienie świadectwa zgodności, protokołu materiałowego lub deklaracji REACH i RoHS.

Czy można zamówić zestaw z nietypowym materiałem uszczelek?

Tak. Istnieje możliwość zamówienia zestawu wykonanego z materiałów odpornych na agresywne media – takich jak FKM (Viton®) lub EPDM. Takie rozwiązanie zalecane jest w przemyśle chemicznym, spożywczym, farmaceutycznym lub w aplikacjach wysokotemperaturowych. Przy zamówieniu należy określić warunki pracy i rodzaj medium.

Czy wymiana uszczelek poprawia parametry pracy siłownika?

Zdecydowanie tak. Wymiana zużytych uszczelek przywraca siłownikowi pełną sprawność, szczelność i siłę roboczą. Dzięki regeneracji siłownik odzyskuje zdolność do przenoszenia obciążeń, płynnej pracy oraz synchronizacji w układach automatyki. Wydłuża to cykl życia komponentów i zmniejsza ryzyko nieplanowanych przestojów.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści