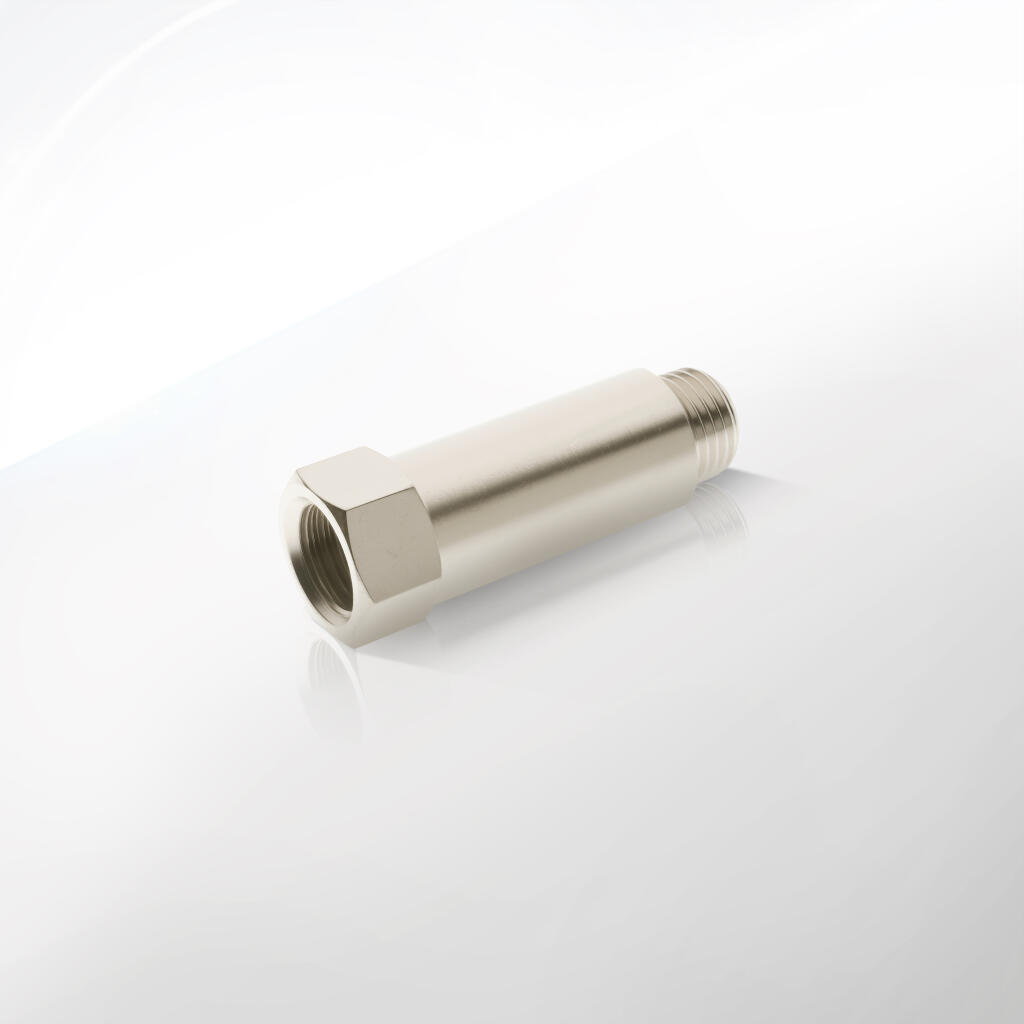

Złączki proste przedłużone z gwintem GW/GZ, mosiądz niklowany seria 80.2070

80.2070.1818L42

Złączka redukcyjna prosta przedłużona G1/8 -1/8 L=42 mm, 2070 1/8-1/842

5,50 zł netto

6,77 zł brutto

80.2070.1818L22

Złączka redukcyjna prosta przedłużona G1/8 -1/8 L=22 mm, 2070 1/8-1/822

3,10 zł netto

3,81 zł brutto

80.2070.1414L51

Złączka redukcyjna prosta przedłużona G1/4 -1/4 L=51 mm, 2070 1/4-1/451

8,10 zł netto

9,96 zł brutto

80.2070.1414L35

Złączka redukcyjna prosta przedłużona G1/4 -1/4 L=35 mm, 2070 1/4-1/435

5,70 zł netto

7,01 zł brutto

Złączki proste przedłużone z serii 80.2070 to elementy armatury gwintowanej. Producent CPP PREMA oferuje je jako Przedłużki GW/GZ. Każda złączka ma po jednym gwincie wewnętrznym i zewnętrznym. Długość trzonu wzrosła, by ułatwić montaż w trudno dostępnych miejscach. Złączki redukcyjne zmieniają średnicę przyłączy. Niklowany mosiądz łączy wytrzymałość z odpornością na korozję.

Seria 80.2070 obejmuje trzy warianty długości i rozmiarów gwintów:

Złączka redukcyjna G1/4–G1/4 L 35 mm (kod 2070)

Złączka redukcyjna G1/4–G1/4 L 51 mm (kod 2070)

Złączka redukcyjna G1/8–G1/8 L 22 mm (kod 2070)

Producent stosuje jednolitą specyfikację i design. Wszystkie przedłużki wykonano według norm ISO i DIN. Elementy spełniają wymagania PN-EN. Każdy gwint ma klasę tolerancji 6H/6g. Taka dokładność eliminuje nieszczelności.

Przedłużki serii 80.2070 powstają w procesie CNC. Każdy detal powtarza kształt z dokładnością mikrometrów. Maszyny numeryczne utrzymują stabilne parametry obróbki. Automatyczna kontrola wymiarowa wykrywa odchyłki. Dzięki temu elementy zachowują tę samą geometrię przez całą partię.

Po obróbce mechanicznej następuje przygotowanie powierzchni. Elementy poddaje się aktywnemu odtłuszczaniu. Kolejny etap to nakładanie niklu. Producent używa metody elektrochemicznej. Pokrywa całą powierzchnię 5–8 µm warstwą niklu. Powłoka chroni mosiądz przed warunkami korozyjnymi. Test soli mgiełkowej (SST) przekracza 240 h. Każda partia podlega pasywacji trójwartościowej.

Złączki mają gwint wewnętrzny (GZ) i gwint zewnętrzny (GW). Male thread (GW) to wtyk. Female thread (GZ) to gniazdo. Taka kombinacja ułatwia łączenie różnych komponentów. Przedłużka G1/4–G1/4 ma średnicę 13,16 mm. Długość całkowita wynosi 35 mm lub 51 mm. Wariant G1/8–G1/8 ma średnicę 9,73 mm i długość 22 mm.

Niklowany mosiądz łączy odporność i estetykę. Mosiądz CuZn39Pb3 zapewnia wysoką odporność na ścieranie. Nikiel stabilizuje powłokę i poprawia twardość. Twardość powłoki osiąga 450–550 HV. Takie parametry gwarantują trwałość w instalacjach hydraulicznych i pneumatycznych.

Złączki redukcyjne służą do łączenia elementów o tych samych gwintach. Przedłużka G1/4–G1/4 ułatwia dostęp w trudno dostępnych miejscach maszyn. Wariant L 35 sprawdza się w instalacjach o ograniczonej głębokości. Dłuższy L 51 umożliwia montaż w rozbudowanych układach. Złączka G1/8–G1/8 L 22 znajduje zastosowanie w precyzyjnych układach automatyki.

Każdą przedłużkę sprawdza kontrola szczelności. Test odbywa się pod ciśnieniem 1,5 × nominalnym. Wynosi to 24 bar dla standardowego układu 16 bar. Czas testu wynosi co najmniej 30 s. Brak wycieków potwierdza klasę szczelności. Dodatkowo elementy poddaje się badaniom ultradźwiękowym. Metoda wykrywa ewentualne pęknięcia wewnątrz mosiądzu.

Producent stosuje barwne oznaczenia partii. Nakładka plastikowa z kodem kolorowym ułatwia identyfikację. W magazynie montażysta od razu zna długość i rozmiar gwintu. To eliminuje pomyłki. System skanowania kodów przyspiesza kompletację zamówień.

Przedłużki serii 80.2070 trafiają do wielu branż. Stosuje się je w hydraulice mobilnej i stacjonarnej. W pneumatyce łączą sprężone powietrze z zaworami. W automatyce przemysłowej łączą czujniki, reduktory i zawory. W instalacjach chłodniczych i klimatyzacyjnych kierują przepływ czynnika. Używa się ich w budowie maszyn i urządzeń.

Każdy montażysta doceni ergonomię kształtu. Prosta budowa ułatwia chwyt i pozycjonowanie. Przedłużka ma gładkie ścianki. Brak zadziorów chroni uszczelnienia. Otwory gwintowane nie wymagają dodatk UAV.

Materiały i procesy spełniają normy środowiskowe. Wszystkie komponenty są zgodne z REACH i RoHS. Elementy nie zawierają ołowiu ani kadmu. Firma stosuje procesy cięć i powlekania przyjazne dla środowiska. Ścieki z kąpieli niklowej trafiają do stacji neutralizacji.

Dzięki standaryzacji gwintów CPP PREMA umożliwia łatwą wymianę części. Złączki pasują do armatury BSPP i BSPT przy zastosowaniu adapterów. Producenci zaworów, szybkozłączek i filtrów stosują uniwersalne rozwiązania.

Seria 80.2070 to przedłużki proste redukcyjne. Łączą mosiądz niklowany i precyzyjne gwinty GW/GZ. Produkty dostępne są w trzech wariantach długości i rozmiarów. Każdy detal powstaje według międzynarodowych norm jakości.

Złączki proste przedłużone serii 80.2070 sprawdzają się wszędzie tam, gdzie standardowy dostęp do przyłączy jest utrudniony. Wykorzystasz je w instalacjach, które wymagają dodatkowego wysięgu. Przedłużony korpus pozwala na wygodne dokręcenie i dokorygowanie połączenia. Połączenie wystaje poza płaszczyznę montażową, co zapobiega kolizjom z elementami konstrukcji. Dzięki nim unikniesz demontażu osłon i zabudów. Mosiądz niklowany wytrzyma w środowisku wilgotnym i zapylonym. Każdy gwint wewnętrzny i zewnętrzny zachowuje szczelność nawet przy drganiach maszyn.

Hydraulika stacjonarna

W zakładach przemysłowych złączki przedłużone łączą elementy rozdzielaczy i kolektorów. Przedłużka G1/4–G1/4 L51 ułatwia dostęp do zaworów zamontowanych głęboko za płytami. Instalator nie musi wiercić dodatkowych otworów w szafie sterowniczej. Wysoka odporność niklowanego mosiądzu chroni przed środowiskiem pary wodnej i olejów hydraulicznych. Złącza zachowują szczelność przy ciśnieniu do 16 bar. Montaż odbywa się szybko i pewnie. Dzięki dokładności gwintów w klasie 6H/6g eliminuje się ryzyko nieszczelności.

Hydraulika mobilna

W maszynach budowlanych, rolniczych i leśnych złączki przedłużone doskonale sprawdzają się w trudno dostępnych punktach układu hydraulicznego. Kabiny, osłony i ramy chronią elementy ruchome. Przedłużki pozwalają na montaż przewodów bez ingerencji w konstrukcję. Mosiądz niklowany wytrzymuje wibracje. Częste drgania nie prowadzą do luzowania połączeń. Testy ultradźwiękowe potwierdzają integralność materiału. Instalator może serwisować układ bez demontażu osłon. To skraca czas przestojów maszyn.

Pneumatyka przemysłowa

W liniach sprężonego powietrza złączki przedłużone serii 80.2070 łączą zawory, filtry i zbiorniki powietrza. Dłuższy korpus umożliwia podłączenie przewodów za szynami montażowymi w szafach pneumatycznych. Złącze G1/8–G1/8 L22 doskonale pasuje do miniaturowych zaworów i czujników. Niklowany mosiądz nie koroduje pod wpływem powietrza wilgotnego ani olejów rozpylonych w układzie. Połączenia zachowują szczelność nawet przy cyklicznych skokach ciśnienia. Instalator docenia łatwość ręcznego wkręcania i dokręcania kluczem.

Instalacje gazów technicznych

W zakładach spawalniczych i laboratoriach gazy techniczne (azot, argon, CO₂) wymagają szczelnych połączeń gwintowych. Złączki przedłużone serii 80.2070 spełniają normy szczelności dla sprężonych gazów. Wysoki standard wykonania zapobiega dyfuzji, a niklowana powłoka chroni przed korozją chemiczną. Dłuższy korpus ułatwia podłączenie reduktorów i przewodów bez ryzyka kolizji z elementami konstrukcji. Montażysta ręcznie wkręca złączkę, a następnie dokręca kluczem, kontrolując moment.

Automatyka przemysłowa

W panelach sterowniczych i szafach rozdzielczych złączki przedłużone łączą czujniki ciśnienia, reduktory i zawory proporcjonalne. Długość L35 umożliwia zamontowanie elementów za płytą montażową, bez konieczności demontażu modułów. Przedłużki pasują do systemów Profinet i EtherCAT, gdzie zajmują niewiele miejsca. Mosiądz niklowany minimalizuje interferencje elektromagnetyczne. Złącze zachowuje parametry szczelności nawet przy instalowaniu we wnękach szaf metalowych.

Chłodnictwo i klimatyzacja

W układach chłodniczych i klimatyzacyjnych przedłużki ułatwiają łączenie rur miedzianych z zaworami serwisowymi. Dzięki dodatkowej długości serwisy serwisu nie muszą rozcinać izolacji. Złączki redukcyjne G1/4–G1/4 L51 umożliwiają podłączenie manometrów do kolektorów. Powłoka niklowa chroni przed skroplinami i środkami chłodniczymi. Połączenia zachowują szczelność w skrajnych temperaturach od –20 °C do +120 °C. Montażysta może pracować w ciasnych przestrzeniach urządzeń.

Przemysł spożywczy i farmaceutyczny

W procesach CIP (Cleaning-In-Place) wymagane są elementy łatwe do dezynfekcji. Złączki przedłużone serii 80.2070 z mosiądzu niklowanego mają gładką powierzchnię. To utrudnia osadzanie się zanieczyszczeń. Dłuższy trzon pozwala na montaż poza obszarem natrysku. Połączenia nie wpływają na smak ani jakość produktu. Niklowana powłoka nie wchodzi w reakcje z detergentami. Instalator przeprowadza montaż i demontaż szybko, bez użycia specjalistycznych narzędzi.

Przemysł chemiczny i petrochemiczny

W instalacjach ciekłych i gazowych z agresywnymi mediami złączki przedłużone chroni niklowanie mosiądzu. Przedłużka chroni połączenie gwintowe przed rozpuszczalnikami i kwasami. Dłuższy korpus pozwala na montaż zaworów próbnych i odpowietrzników w trudno dostępnych miejscach. Połączenia zachowują szczelność nawet przy ciśnieniu 16 bar. Nikiel zwiększa odporność na ścieranie. Złącza przechodzą testy korozji w parze kwasów.

Motoryzacja i stacje testowe

W laboratoriach motoryzacyjnych przedłużki łączą przewody paliwowe i olejowe z przyrządami pomiarowymi. Dłuższy korpus umożliwia połączenie z czujnikami i manometrami montowanymi za osłonami. Złączki wytrzymują drgania i wibracje silnika podczas testów. Niklowany mosiądz nie koroduje pod wpływem benzyny ani olejów syntetycznych. Montażysta wykorzystuje momentomierz, by uzyskać powtarzalne parametry dokręcenia.

Branża morska i offshore

Na platformach wiertniczych i statkach złączki redukcyjne przedłużone ułatwiają montaż zaworów i czujników w wąskich przestrzeniach. Mosiądz niklowany wytrzymuje korozję elektrolityczną w obecności soli morskiej. Testy SST (240 h) potwierdzają odporność na mgłę solną. Przedłużki pozwalają na podłączenie przewodów ciśnieniowych bez konieczności odtłuszczania każdego gwintu. Złącza zachowują szczelność nawet przy skokach temperatur od –20 °C do +120 °C.

Budownictwo i instalacje HVAC

W instalacjach wodnych i grzewczych przedłużki serii 80.2070 łączą grzejniki, kotły i rozdzielacze. Dłuższy korpus umożliwia montaż za obudowami i ścianami działowymi. Niklowana powłoka chroni przed twardą wodą i detergentami do czyszczenia instalacji. Montażysta ręcznie wkręca przedłużkę, a następnie dokręca kluczem, kontrolując moment. Połączenia zachowują szczelność przez wiele sezonów grzewczych.

Złączki proste przedłużone CPP PREMA serii 80.2070 występują w trzech wariantach, każdy dopasowany do określonych potrzeb instalacyjnych. Produkty różnią się długością korpusu oraz średnicą gwintu. Wszystkie detale wykonano z mosiądzu niklowanego, co łączy trwałość i estetykę. Poniżej znajdziesz pełny zestaw parametrów technicznych, norm i badań, które potwierdzają najwyższą jakość tych przedłużek.

1. Warianty i wymiary

CPP PREMA oferuje następujące modele:

G1/4–G1/4 L35 (kod 2070)

Gwint zewnętrzny (GW): G1/4 (13,16 mm Ø zewn.)

Gwint wewnętrzny (GZ): G1/4 (13,16 mm Ø wewn.)

Długość całkowita: 35 mm

Długość korpusu (między płaszczyznami nakrętki a początkiem gwintu): 25 mm

G1/4–G1/4 L51 (kod 2070)

GW: G1/4 (13,16 mm Ø zewn.)

GZ: G1/4 (13,16 mm Ø wewn.)

Długość całkowita: 51 mm

Długość korpusu: 41 mm

G1/8–G1/8 L22 (kod 2070)

GW: G1/8 (9,73 mm Ø zewn.)

GZ: G1/8 (9,73 mm Ø wewn.)

Długość całkowita: 22 mm

Długość korpusu: 13 mm

Dokładność wymiarów mieści się w tolerancji ±0,1 mm. Każdy wymiar potwierdza pomiar suwmiarką elektroniczną po procesie CNC. To zapewnia pełną wymienność i powtarzalność.

2. Gwinty i tolerancje

Złączki wykorzystują gwinty zgodne z normą ISO 228-1. Tolerancja wykonania to klasa 6H/6g. Kąt profilu gwintu wynosi 60°. Takie parametry gwarantują:

Równomierne dopasowanie elementów.

Minimalne luzowanie przy drganiach.

Optymalne uszczelnienie metal–metal.

Kontrola jakości gwintów odbywa się na obrabiarce z czujnikiem czarnych i białych pierścieni wzorcowych. Każdy gwint przechodzi badanie na cyfrowym mierniku gwintów.

3. Materiał bazowy

Stalowa struktura mosiądzu CuZn39Pb3 zapewnia:

Wysoką wytrzymałość mechaniczną.

Dobrą przewodność cieplną.

Odporność na odkształcenia plastyczne.

Przed obróbką materiał poddaje się analizie składu chemicznego zgodnie z normą PN-EN 12165. Laboratorium wewnętrzne potwierdza zawartość miedzi, cynku i ołowiu.

4. Powłoka ochronna

Każdy element ma powłokę niklową nakładaną elektrochemicznie. Parametry powłoki:

Grubość: 5–8 µm (pomiar metodą magnetyczną).

Twardość: 450–550 HV.

Chropowatość Ra ≤ 0,8 µm.

Pasywacja trójwartościowa zgodna z ISO 2081.

Powłoka chroni przed korozją elektrolityczną, utlenianiem oraz ścieraniem. Testy soli mgiełkowej (SST) przekraczają 240 h.

5. Ciśnienie robocze i testy szczelności

Ciśnienie nominalne: 16 bar.

Ciśnienie testowe: 24 bar (1,5×).

Czas testu: 30 s dla każdego elementu.

Badanie odbywa się na stoisku hydraulicznym. System rejestruje przebieg testu i ewentualne spadki ciśnienia. Brak spadku potwierdza klasę szczelności.

6. Zakres temperatur pracy

Złączki działają stabilnie w warunkach od –20 °C do +120 °C. W niskich temperaturach mosiądz zachowuje twardość. W wysokich ocynkowana powłoka nie ulega degradacji. Producent zaleca stosowanie uszczelniaczy PTFE odpornych do –40 °C i do +150 °C.

7. Twardość i udarność

Twardość materiału: 120–160 HB (Brinell).

Twardość powłoki: 450–550 HV (Vickers).

Badanie udarności: metodą Charpy, wartość ≥ 5 J/cm².

Twardość bazowego mosiądzu zapewnia odporność na ścieranie. Twarda powłoka niklowa chroni gwinty przed zarysowaniami.

8. Badania nieniszczące

Ultradźwiękowe: wykrywanie inkluzji i mikropęknięć.

Magnetyczno-proszkowe: kontrola powierzchni pod kątem pęknięć.

Wizualne: inspekcja gwintów i powłoki.

Pełny raport badań trafia do bazy danych ERP. Każdy element ma przypisany wynik kontroli.

9. Certyfikaty i normy

ISO 9001 – system zarządzania jakością.

PN-EN 10204 (2.2) – świadectwo materiałowe.

REACH oraz RoHS – zgodność z regulacjami chemicznymi.

AEO – status upoważnionego przedsiębiorcy.

Dokumenty certyfikacyjne dostępne na żądanie. Numer partii i data produkcji znajdują się na etykiecie logistycznej.

10. Żywotność i eksploatacja

Złączki zaprojektowano na minimum 10 000 cykli montażu i demontażu przy zalecanych momentach dokręcenia. Testy symulują rzeczywiste warunki przemysłowe. Analiza wykazuje brak degradacji gwintu i powłoki.

11. Opakowanie i logistyka

Każdy model pakowany jest po 50 sztuk w kartonie.

Wymiary kartonu: 200 × 200 × 150 mm.

Etykieta AEO z kodem kreskowym, numerem partii i rozmiarem.

Palety EUR układane według normy IPPC.

System ERP rejestruje przyjęcie i wydanie towaru.

Opakowania zaprojektowano tak, by chronić detale przed wilgocią i uszkodzeniami mechanicznymi podczas transportu.

12. Środowisko pracy

Złączki pracują w układach hydraulicznych, pneumatycznych, gazowych i chłodniczych. Wytrzymują kontakt z wodą, olejami mineralnymi, środkami chemicznymi oraz gazami technicznymi. Zakres temperatur i testy korozji potwierdzają ich odporność w najtrudniejszych warunkach.

Materiały konstrukcyjne decydują o wytrzymałości, szczelności i trwałości złączek prostych przedłużonych serii 80.2070. Producent CPP PREMA dobiera surowce i technologie tak, by zapewnić najwyższą jakość. Oto szczegółowy opis stosowanych materiałów, procesów obróbki i powłok ochronnych.

1. Surowiec bazowy – mosiądz niklowany

Stop CuZn39Pb3. To mosiądz z domieszką 3 % ołowiu.

Zapewnia odpowiednią plastyczność podczas obróbki.

Gwarantuje wytrzymałość na rozciąganie i ściskanie.

Stal idealnie nadaje się do gwintowania i toczenia.

Mosiądz pochodzi od certyfikowanych dostawców.

Każda partia ma świadectwo materiałowe PN-EN 10204 2.2.

Surowiec poddaje się analizie składu chemicznego.

Laboratorium CPP PREMA mierzy zawartość miedzi, cynku, ołowiu i domieszek.

Wyniki porównuje się z normą PN-EN 12165.

Każdy próbek trafia do archiwum dla pełnej transparentności.

Stosowanie wysokogatunkowego mosiądzu zapewnia powtarzalność parametrów. To surowiec dobrze znoszący obróbkę skrawaniem. Jego właściwości mechaniczne umożliwiają produkcję gwintów o ściśle określonych tolerancjach. Dzięki temu każde połączenie będzie szczelne i precyzyjne.

2. Obróbka mechaniczna

Toczenie CNC

Surowe pręty mosiężne obrabia się na wieloosiowych centrach CNC.

Programy sterujące zawierają parametry skrawania, prędkości i posuwu.

Każdy detal uzyskuje kształt z dokładnością do 0,01 mm.

Gwintowanie

Gwinty wewnętrzne i zewnętrzne wykonuje się narzynkami i gwintownikami na maszynach CNC.

Klasa tolerancji gwintów to 6H/6g zgodnie z ISO 228-1.

Elektroniczny pomiar skoku i średnic zapewnia powtarzalność.

Gratowanie i odcinanie zadziorów

Detale poddaje się gratowaniu mechanicznemu lub ręcznemu.

Usuwa się wszelkie ostre krawędzie i zadzior.

Proces wspomaga późniejsze nakładanie powłok.

Obróbka wibrościerna

Elementy trafiają do komór z mediami ściernymi i środkami wygładzającymi.

Wibracje wygładzają powierzchnię detalu.

Redukują naprężenia powstałe podczas toczenia.

Kontrola wymiarów

Po obróbce mosiądz mierzy się przy użyciu suwmiarki elektronicznej.

Weryfikuje się długość korpusu, średnice gwintów i odległość między płaszczyznami.

Wyniki trafiają do raportu kontroli w systemie ERP.

Dzięki precyzyjnej obróbce CNC i ręcznym zabiegom końcowym uzyskujemy detale o idealnej geometrii. Każdy gwint prowadzi równo. Powierzchnia korpusu pozostaje gładka i pozbawiona mikropęknięć.

3. Przygotowanie powierzchni przed powlekaniem

Odtłuszczanie

Detale myje się w kąpieli odtłuszczającej na bazie detergentów.

Proces usuwa oleje, smary i pozostałości chłodziw.

Kąpiel trwa minimum 5 minut w kontrolowanej temperaturze.

Płukanie

Po odtłuszczeniu następuje płukanie w wodzie demineralizowanej.

Płukanka usuwa resztki chemikaliów.

Aktywacja

Czasem stosuje się krótki proces trawienia w roztworze kwaśnym.

Aktywacja poprawia przyczepność warstwy niklu.

Przygotowanie powierzchni stanowi klucz do trwałej powłoki. Bez dokładnego usunięcia zanieczyszczeń, ocynk czy nikiel nie przyczepi się równomiernie.

4. Powłoka niklowa

Metoda elektrochemiczna

Produkcję prowadzi się w wannach do niklowania.

Kąpiel zawiera sole niklu, reduktory i środki rozproszające.

Napięcie i natężenie prądu kontroluje się automatycznie.

Parametry powłoki

Grubość: 5–8 µm (mierzone mikrometrem magnetycznym).

Twardość: 450–550 HV (badanie Vickersa).

Chropowatość: Ra ≤ 0,8 µm (profilometr).

Pasywacja trójwartościowa

Po niklowaniu detale trafiają do roztworu pasywującego.

Proces trwa 2–3 minuty.

Zgodny z normą ISO 2081.

Wzmacnia antykorozyjność.

Płukanie końcowe

Usuwa resztki procesowe.

Zapewnia neutralne pH powierzchni.

Suszenie i przechowywanie

Suszenie w kabinie nadmuchowej.

Przechowywanie w suchych pojemnikach, zabezpieczonych folią.

Powłoka niklowa zabezpiecza detale przed korozją chemiczną, utlenianiem i uszkodzeniami mechanicznymi. Jednolita warstwa niklu daje estetyczne wykończenie.

5. Badania i certyfikacja powłoki

Test soli mgiełkowej (SST)

Okres ekspozycji: ≥ 240 h.

Wynik: brak rdzy i odbarwień.

Pomiar grubości powłoki

Metoda magnetyczna według PN-EN ISO 2178.

Raportowana wartość trafia do dokumentów partii.

Badanie twardości

Próby Vickersa zgodnie z PN-EN ISO 6507.

Każdy raport zawiera wartości min i max.

Kontrola adhezji

Metoda zarysowania według normy ISO 2409.

Brak odspojenia warstwy po nacięciu.

Wizualna inspekcja

Sprawdzenie połysku i jednolitości powłoki.

Brak zacieków, plam i pęcherzy.

Dzięki rygorystycznym testom mamy pewność, że powłoka niklowana spełnia wymagania przemysłu motoryzacyjnego, spożywczego i medycznego.

6. Badania nieniszczące materiału

Badania ultradźwiękowe (UT)

Wykrywanie wkłuć i inkluzji w masie mosiądzu.

Czułość detekcji do 0,5 mm.

Metoda magnetyczno-proszkowa (MPI)

Wykrywanie powierzchniowych pęknięć.

Praca na prądzie przemiennym i stałym.

Inspekcja wizualna

Sprawdzenie powierzchni gwintów i korpusu.

Porównanie z wzorcami referencyjnymi.

Badania nieniszczące potwierdzają, że materiał bazowy nie zawiera defektów strukturalnych. Każda partia ma dokumentację UT i MPI.

7. Zgodność środowiskowa i normy

REACH – brak substancji niebezpiecznych.

RoHS – maksymalna zawartość ołowiu i kadmu poniżej limitu.

ISO 9001 – certyfikat systemu zarządzania jakością.

ISO 14001 – system zarządzania środowiskowego.

AEO – status upoważnionego przedsiębiorcy.

PN-EN 10204 (2.2) – świadectwo materiałowe.

CPP PREMA minimalizuje odpady chemiczne. Ścieki z kąpieli niklowej trafiają do stacji neutralizacji. Zakład stosuje recykling wody po płukaniu.

Instrukcja montażu: Złączki proste przedłużone CPP PREMA serii 80.2070

1. Przygotowanie stanowiska

Cel: Zapewnienie bezpiecznego i ergonomicznego miejsca pracy.

Ustaw stół montażowy o nośności ≥50 kg, z powierzchnią antypoślizgową (np. mata gumowa, Rz ≥20 µm).

Zadbaj o oświetlenie ≥500 lx, eliminując cienie (np. lampa LED 20 W).

Oczyść powierzchnię z opiłków, oleju i kurzu, używając sprężonego powietrza (4–6 bar) i ściereczki bezpyłowej.

Przygotuj pojemnik na odpady metalowe (pojemność ≥5 L, zgodny z ISO 14001).

Zabezpiecz obszar przed wilgocią (RH <60%) i przesypywaniem (np. parawan z PCV).

Upewnij przewody i węże, aby uniknąć potknięć (np. taśma mocująca).

Postaw tabliczkę „Prace montażowe” w widocznym miejscu.

Zyskałeś: Bezpieczne i uporządkowane miejsce pracy.

2. Wybór i kontrola narzędzi

Cel: Gwarancja precyzji i bezpieczeństwa montażu.

Przygotuj:

Klucz płaski lub nastawny (rozmiary 17 mm dla G1/8, 22 mm dla G1/4, szczęki gładkie, EN 894).

Momentomierz (dynamometr, zakres 10–50 Nm, kalibracja <12 miesięcy, ISO 6789).

Manometr cyfrowy (0–30 bar, dokładność ±0,1 bar, EN 837-1).

Szczotka nylonowa (Ø 10–15 mm, do czyszczenia gwintów).

Czyścik gwintów (G1/8, G1/4) i spirytus izopropylowy (IPA 99%, klasa 2.4.1 ISO 8573-1).

Rękawice ochronne (EN 388 4X42C), okulary ochronne (EN 166-B), buty S3.

Sprawdź stan narzędzi: brak rdzy, uszkodzeń mechanicznych lub oleju na szczękach klucza.

Przechowuj narzędzia w suchym miejscu (RH <50%), w organizerze z przegródkami.

Zyskałeś: Niezawodne narzędzia gotowe do pracy.

3. Kontrola elementów

Cel: Weryfikacja zgodności złączki z dokumentacją.

Wyjmij złączkę z opakowania AEO, sprawdź etykietę: kod 2070, wariant (G1/4–G1/4 L35, L51; G1/8–G1/8 L22), numer partii.

Wzrokowo oceń gwint zewnętrzny (GW) i wewnętrzny (GZ) pod lupą 5×: brak zadziorów >0,05 mm, rys lub odkształceń.

Sprawdź powłokę niklową (5–8 µm): jednolity połysk, brak plam, pęcherzy lub odprysków.

Zmierz wymiary suwmiarką elektroniczną (±0,01 mm):

G1/4–G1/4 L35: długość całkowita 35 ±0,1 mm, korpus 25 ±0,1 mm, Ø GW 13,16 ±0,05 mm.

G1/4–G1/4 L51: długość całkowita 51 ±0,1 mm, korpus 41 ±0,1 mm, Ø GW 13,16 ±0,05 mm.

G1/8–G1/8 L22: długość całkowita 22 ±0,1 mm, korpus 13 ±0,1 mm, Ø GW 9,73 ±0,05 mm.

Porównaj z certyfikatem PN-EN 10204 (2.2) i specyfikacją ISO 228-1 (tolerancja gwintu 6H/6g).

W razie odchyleń (>0,1 mm) lub defektów wymień element i zgłoś do systemu ERP.

Zyskałeś: Pewność jakości komponentu.

4. Oczyszczenie gwintów

Cel: Usunięcie zanieczyszczeń dla lepszej szczelności.

Użyj szczotki nylonowej do czyszczenia gwintu zewnętrznego (GW) i wewnętrznego (GZ), wykonując 5–10 ruchów obrotowych.

Przetrzyj gwinty ściereczką nasączoną IPA 99%, usuwając tłuste osady i pył.

Osusz sprężonym azotem (3–4 bar, klasa 2.4.1 ISO 8573-1) lub czystym powietrzem.

Sprawdź czystość testem białej ściereczki: brak osadu po przetarciu.

Upewnij się, że zwoje gwintu są wolne od drobin >0,01 mm (kontrola wzrokowa).

Zyskałeś: Czystą powierzchnię zapewniającą szczelne połączenie.

5. Aplikacja uszczelniacza

Cel: Zwiększenie szczelności połączenia gwintowego.

Wybierz uszczelniacz:

Taśma PTFE (12 mm, 0,1 mm grubości, ISO 10964) dla gazów i powietrza.

Pasta anaerobowa (np. Loctite 577, granulacja <40 µm) dla olejów i cieczy.

Dla taśmy PTFE:

Nałóż 3–5 zwojów na gwint zewnętrzny (GW) w kierunku zgodnym z gwintem.

Omijaj pierwsze dwa zwoje, aby zapobiec zanieczyszczeniu kanału.

Rozciągnij taśmę równomiernie, dociskając palcami.

Dla pasty anaerobowej:

Nałóż cienką warstwę pędzelkiem na GW, pokrywając 80% zwojów.

Omijaj pierwsze dwa zwoje i usuń nadmiar szpatułką.

Pozostaw uszczelniacz na 2–3 minuty dla wstępnego związania.

Zyskałeś: Hermetyczną barierę uszczelniającą.

6. Montaż ręczny

Cel: Precyzyjne wprowadzenie złączki bez uszkodzenia gwintu.

Wkręć złączkę ręcznie do gniazda docelowego, obracając w prawo (zgodnie z gwintem).

Kontroluj osiowość (±2° odchylenia), unikając przekrzywienia.

Kontynuuj wkręcanie do wyczuwalnego oporu (moment <1 Nm).

Jeśli opór pojawi się zbyt wcześnie, cofnij o ¼ obrotu, oczyść gwint i powtórz.

Sprawdź, czy złączka jest stabilna i nie chwieje się w gnieździe.

Zyskałeś: Prawidłowe osadzenie gwintu.

7. Dokręcanie kluczem

Cel: Osiągnięcie zalecanego momentu dokręcania.

Załóż klucz płaski (17 mm dla G1/8, 22 mm dla G1/4) na sześciokąt złączki.

Ustaw momentomierz na:

25 Nm dla G1/4 (L35, L51).

15 Nm dla G1/8 (L22).

Dokręć płynnym ruchem, utrzymując kąt 90° do osi gwintu.

Podeprzyj gniazdo drugim kluczem, aby zapobiec obracaniu się instalacji.

Zatrzymaj ruch po osiągnięciu zadanego momentu (sygnał kliknięcia dynamometru).

Wizualnie sprawdź wyrównanie złączki (odchylenie <1 mm).

Zyskałeś: Kontrolowane naprężenia i szczelne połączenie.

8. Kontrola momentu obrotowego

Cel: Weryfikacja poprawności dokręcenia.

Ponownie użyj momentomierza, ustawiając wartości: 25 Nm (G1/4), 15 Nm (G1/8).

Sprawdź, czy moment mieści się w tolerancji ±5% (23,75–26,25 Nm dla G1/4; 14,25–15,75 Nm dla G1/8).

Zapisz wynik w protokole montażowym (numer partii, data, wartość momentu).

W razie odchyleń (>5%) cofnij złączkę, oczyść gwint, nałóż nowy uszczelniacz i powtórz kroki 5–7.

Zyskałeś: Potwierdzenie precyzji dokręcenia.

9. Test szczelności

Cel: Sprawdzenie hermetyczności połączenia.

Podłącz manometr cyfrowy do układu (zakres 0–30 bar, dokładność ±0,1 bar).

Wypełnij układ medium testowym (woda, powietrze, azot) do ciśnienia 1,2 × PN (19,2 bar dla PN 16 bar).

Utrzymaj ciśnienie przez 2 minuty, obserwując wskazania manometru.

Sprawdź połączenie wzrokowo i dotykowo: brak kropli, pęcherzy (dla wody z detergentem 1%) lub szumu (dla gazów).

Spadek ciśnienia ≤0,03 bar potwierdza szczelność.

Oznacz połączenie pisakiem UV (np. „Test OK, 19,2 bar, data”).

Zyskałeś: Gwarancję hermetyczności.

10. Usuwanie nieszczelności

Cel: Naprawa ewentualnych wycieków.

Jeśli test wykryje wyciek, oznacz miejsce markerem.

Odciąć dopływ medium, spuścić ciśnienie do 0 bar (potwierdź manometrem).

Wykręć złączkę ręcznie, usuwając starą taśmę/pastę szczotką nylonową i IPA 99%.

Oczyść gwint gniazda i złączki, sprawdź pod lupą 5× (brak uszkodzeń).

Powtórz kroki 4–9 z nowym uszczelniaczem.

Jeśli nieszczelność persists, wymień złączkę i zgłoś defekt do systemu ERP.

Zyskałeś: Szczelne połączenie po korekcie.

11. Konserwacja i demontaż

Cel: Utrzymanie złączki w dobrym stanie i bezpieczne jej usunięcie.

Konserwacja:

Co 6 miesięcy kontroluj wizualnie powłokę niklową (brak odbarwień, rys).

Sprawdzaj szczelność przy PN (16 bar) co 1000 godzin eksploatacji.

Czyść złączkę IPA 99% przy konserwacji układu, osusz azotem.

Demontaż:

Odciąć medium, spuścić ciśnienie do 0 bar.

Wykręć złączkę kluczem płaskim, obracając w lewo, powoli (moment <30 Nm).

Usuń resztki uszczelniacza szczotką nylonową i IPA.

Sprawdź stan gwintów i powłoki; w razie uszkodzeń wymień złączkę.

Zapisz datę demontażu i przyczynę w dokumentacji serwisowej (ERP).

Zyskałeś: Długotrwałą funkcjonalność i łatwy serwis.

12. Zasady BHP

Cel: Minimalizacja ryzyka wypadków.

Zawsze noś rękawice ochronne (EN 388), okulary (EN 166-B) i buty S3.

Pracuj w instalacji bezciśnieniowej (0 bar, potwierdzone manometrem).

Nie stosuj nadmiernej siły przy dokręcaniu (>30 Nm ręcznie).

Unikaj kontaktu IPA z oczami i skórą; pracuj w przewiewnym miejscu.

Przechowuj narzędzia z dala od krawędzi stołu (ryzyko upadku).

W razie wycieku medium (np. olej) natychmiast zabezpiecz obszar i zgłoś przełożonemu.

Przestrzegaj instrukcji producenta instalacji i urządzeń.

Zyskałeś: Bezpieczeństwo podczas montażu.

13. Wskazówki dodatkowe

Trudno dostępne miejsca: Użyj klucza kątowego (np. 45°) lub nasadki przedłużającej (100–150 mm) dla lepszego dostępu.

Niskie temperatury (<0 °C): Stosuj pastę PTFE dedykowaną do –40 °C (np. Loctite 55) dla zachowania elastyczności.

Wysokie temperatury (>80 °C): Wybierz uszczelniacz odporny do +150 °C (np. pasta anaerobowa Loctite 577).

Wibracje: Dodaj podkładkę sprężystą (EN 16983) pod sześciokąt dla G1/4 przy drganiach >10 g RMS.

Przechowywanie: Magazynuj złączki w suchym miejscu (RH <50%), w oryginalnych kartonach AEO, z dala od UV.

Kontrola okresowa: Planuj testy szczelności co 6 miesięcy lub 1000 h; zapisuj wyniki w systemie ERP.

Logistyka: Skanuj kody kreskowe AEO przy odbiorze, aby potwierdzić numer partii w ERP.

Zyskałeś: Optymalizację montażu i trwałość połączenia.

Co to jest seria 80.2070 i czym się wyróżnia?

Seria 80.2070 to kolekcja złączek prostych przedłużonych. Producent CPP PREMA opracował je z myślą o trudno dostępnych punktach montażowych. Elementy mają gwint wewnętrzny GZ i zewnętrzny GW. Mają długość korpusu od 22 do 51 mm. Powłoka niklowa chroni przed korozją. Nadaje estetyczny połysk. Wyróżniają się też dłuższym korpusem. To ułatwia montaż w trudno dostępnych miejscach.Jakie gwinty i wymiary ma przedłużka G1/4–G1/4 L35?

Przedłużka G1/4–G1/4 L35 ma gwint zewnętrzny GW G1/4 (Ø 13,16 mm). Ma też gwint wewnętrzny GZ G1/4. Długość całkowita wynosi 35 mm. Długość korpusu między płaszczyznami nakrętki a początkiem gwintu to 25 mm. Tolerancja wymiarów to ±0,1 mm. Element powstaje w klasie gwintów 6H/6g. Sprawia to, że złączka pasuje do norm ISO 228-1.Do czego służy przedłużka G1/4–G1/4 L51?

Przedłużka G1/4–G1/4 L51 ma wydłużony korpus 41 mm. Pozwala na dostęp do głęboko osadzonych zaworów i czujników. Stosuje się ją w panelach sterowniczych i szafach hydraulicznych. Umożliwia szybki montaż bez demontażu osłon. Złącze wytrzymuje ciśnienie do 16 bar. Pozwala na integrację z armaturą BSPP i BSPT przy użyciu adaptera.Czym różnią się warianty L35 i L51?

Podstawowa różnica to długość korpusu. L35 ma korpus 25 mm. L51 ma korpus 41 mm. Oba warianty mają ten sam gwint GW/GZ G1/4. Warianty gwarantują identyczną szczelność i twardość. Wartość momentu dokręcenia wynosi 25 Nm. Pokrycie niklowe ma grubość 5–8 µm. Test SST potwierdza odporność na korozję.Gdzie stosować przedłużkę G1/8–G1/8 L22?

Wariant G1/8–G1/8 L22 ma korpus 13 mm. Sprawdza się w pneumatyce precyzyjnej. Łączy miniaturowe czujniki i zawory. Ułatwia montaż w wąskich przestrzeniach maszyn. Stalowy mosiądz niklowany wytrzymuje drgania. Połączenie pozostaje szczelne nawet przy ciśnieniu do 16 bar. Doskonale nadaje się też do gazów technicznych.Jaki materiał wykorzystano w serii 80.2070?

Surowcem jest mosiądz stopu CuZn39Pb3. Zawartość ołowiu poprawia obrabialność. Mosiądz gwarantuje wytrzymałość mechaniczną. Pokryto go jednorodną powłoką niklową. Grubość powłoki wynosi 5–8 µm. Twardość powłoki to 450–550 HV. Materiał pochodzi od certyfikowanych dostawców. Każda partia ma świadectwo PN-EN 10204 2.2.Jak powstaje powłoka niklowa?

Niklowanie odbywa się metodą elektrochemiczną. Detale trafiają do kąpieli z solami niklu. Układ monitoruje napięcie i natężenie prądu. Elementy zanurzają się na określony czas. Po niklowaniu stosuje się pasywację trójwartościową. Proces spełnia normę ISO 2081. Na koniec detale suszy się w kabinie nadmuchowej.Czy powłoka niklowa wymaga konserwacji?

Powłoka niklowa zachowuje właściwości przez wiele lat. Nie wymaga cyklicznej renowacji. Po montażu wystarczy okresowa kontrola wizualna. Sprawdza się połysk i brak odbarwień. Przy uszkodzeniach mechanicznych zalecamy wymianę przedłużki. Regularna inspekcja co 6 miesięcy chroni przed korozją.Jakie ciśnienie robocze wytrzymują przedłużki?

Nominalne ciśnienie pracy to 16 bar. Każdy element poddaje się testowi przy 24 bar (1,5×). Testy wykonuje się na stoisku hydraulicznym. Czas utrzymania ciśnienia to 30 s. Brak spadku ciśnienia potwierdza klasę szczelności. Złącza sprawdzają się w instalacjach olejowych, wodnych i gazowych.Jaki zakres temperatur pracy mają złączki?

Złączki pracują od –20 °C do +120 °C. W niskich temperaturach mosiądz zachowuje wytrzymałość. Wysoka temperatura nie niszczy powłoki niklowej. Producent rekomenduje uszczelniacze PTFE do –40 °C i do +150 °C. Elementy działają stabilnie w warunkach przemysłowych.Czy trzeba stosować uszczelniacz gwintów?

Połączenie metal–metal jest szczelne samo w sobie. Producent jednak zaleca pastę PTFE lub taśmę teflonową. Uszczelniacz wypełnia mikroszczeliny gwintu. Zwiększa współczynnik bezpieczeństwa. Ułatwia demontaż. Stosuje się 3–5 zwojów taśmy lub cienką warstwę pasty.Jak prawidłowo montować przedłużki GW/GZ?

Oczyść gwint zewnętrzny i wewnętrzny szczotką nylonową. Przetrzyj spirytusem izopropylowym. Nałóż uszczelniacz PTFE. Wkręć przedłużkę ręcznie do oporu. Dokręć kluczem o 1,5 obrotu lub do 25 Nm. Kontroluj moment dynamometrem. Przeprowadź test szczelności pod 19,2 bar.Jak kontrolować moment dokręcenia?

Użyj momentomierza (dynamometru). Dla G1/4 ustaw wartość 25 Nm. Dla G1/8 użyj 1,5 obrotu od oporu. Stosuj równy i płynny ruch. Nie przekraczaj zalecanej wartości. Zanotuj wynik w protokole. System ERP rejestruje dane montażowe.Jak przeprowadzić test szczelności?

Podłącz manometr do układu. Napompuj medium do 1,2× ciśnienia roboczego (19,2 bar). Utrzymaj ciśnienie przez min. 2 min. Obserwuj wskazania manometru i połączenie. Szukaj wycieków lub spadku ciśnienia. W razie nieszczelności popraw uszczelniacz i powtórz test.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści