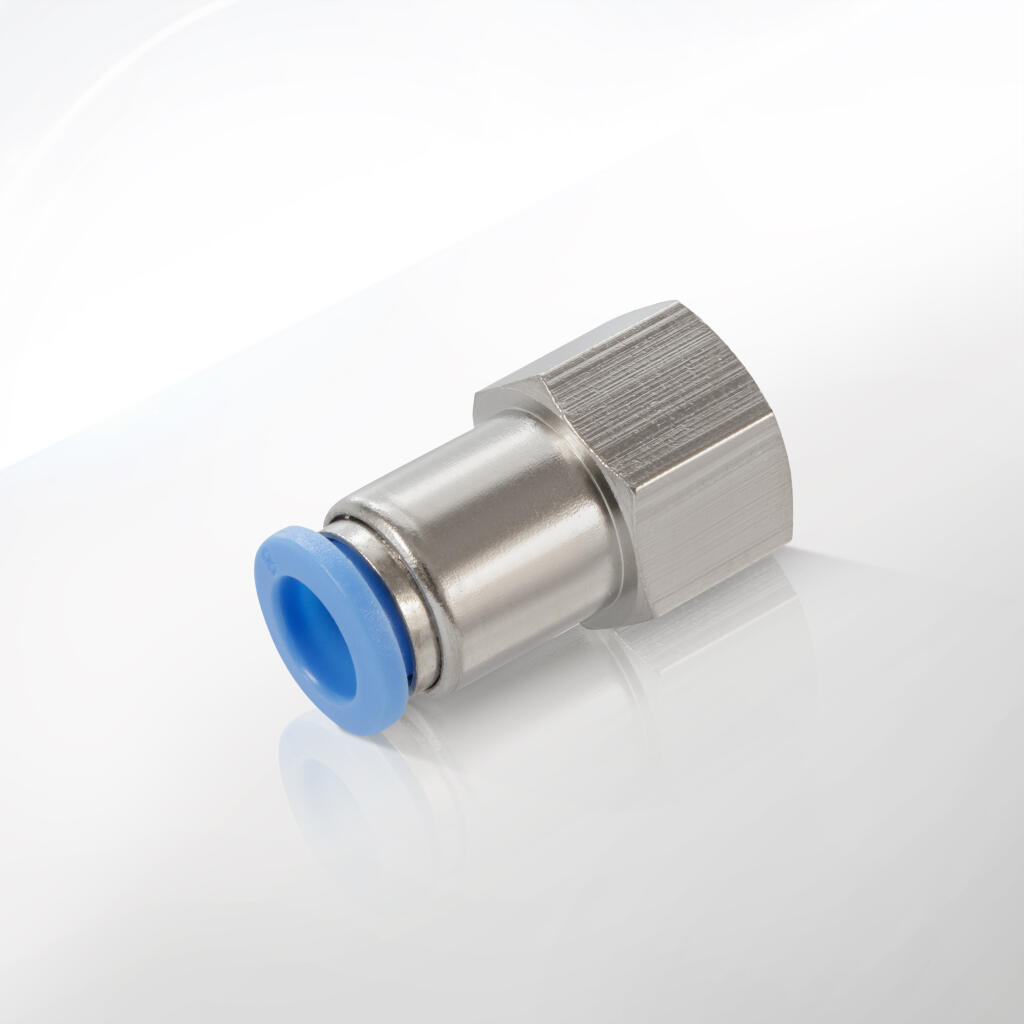

Złączki proste wtykowe z gwintem wewnętrznym typ 84.0050.02

84.0050.02.3808

Złączka wtykowa prosta, gwint wewnętrzny G3/8 do przewodu fi 8 mm

11,50 zł netto

14,15 zł brutto

84.0050.02.3812

Złączka wtykowa prosta, gwint wewnętrzny G3/8 do przewodu fi 12 mm

14,20 zł netto

17,47 zł brutto

84.0050.02.3810

Złączka wtykowa prosta, gwint wewnętrzny G3/8 do przewodu fi 10 mm

12,50 zł netto

15,38 zł brutto

84.0050.02.1808

Złączka wtykowa prosta, gwint wewnętrzny G1/8 do przewodu fi 8 mm

5,70 zł netto

7,01 zł brutto

84.0050.02.1806

Złączka wtykowa prosta, gwint wewnętrzny G1/8 do przewodu fi 6 mm

5,30 zł netto

6,52 zł brutto

84.0050.02.1804

Złączka wtykowa prosta, gwint wewnętrzny G1/8 do przewodu fi 4 mm

4,80 zł netto

5,90 zł brutto

84.0050.02.1408

Złączka wtykowa prosta, gwint wewnętrzny G1/4 do przewodu fi 8 mm

7,40 zł netto

9,10 zł brutto

84.0050.02.1406

Złączka wtykowa prosta, gwint wewnętrzny G1/4 do przewodu fi 6 mm

7,40 zł netto

9,10 zł brutto

84.0050.02.1404

Złączka wtykowa prosta, gwint wewnętrzny G1/4 do przewodu fi 4 mm

7,40 zł netto

9,10 zł brutto

84.0050.02.1410

Złączka wtykowa prosta, gwint wewnętrzny G1/4 do przewodu fi 10 mm

8,90 zł netto

10,95 zł brutto

84.0050.02.1212

Złączka wtykowa prosta, gwint wewnętrzny G1/2 do przewodu fi 12 mm

8,80 zł netto

10,82 zł brutto

84.0050.02.1210

Złączka wtykowa prosta, gwint wewnętrzny G1/2 do przewodu fi 10 mm

15,70 zł netto

19,31 zł brutto

Złączki pneumatyczne wtykowe z tworzywa i gwintem wewnętrznym, oferowane w ramach asortymentu CPP PREMA, stanowią niezastąpione rozwiązanie w szerokim zakresie zastosowań przemysłowych. Te innowacyjne produkty dedykowane są do instalacji pneumatycznych, w których kluczową rolę odgrywają szybkie, pewne i higieniczne połączenia. W przeciwieństwie do tradycyjnych złączek metalowych (np. mosiężnych czy stalowych), warianty z tworzywa cechują się niższą masą, wysoką odpornością na korozję i łatwością montażu.

W tej serii znajdziesz szeroką gamę gwintów wewnętrznych: G1/2, G1/4, G1/8, G3/8 oraz różnorodne średnice przewodu (np. fi 4 mm, 6 mm, 8 mm, 10 mm, 12 mm). Złączki łączą te dwa parametry, umożliwiając dopasowanie do konkretnych wymogów danej instalacji. W praktyce oznacza to brak konieczności używania przejściówek czy dodatkowych redukcji, co upraszcza układ i minimalizuje liczbę potencjalnych punktów nieszczelności.

Najważniejszą cechą złączek wtykowych jest mechanizm „push-in”, dzięki któremu wystarczy wsunąć równo przycięty przewód aż do oporu, by uzyskać stabilne i szczelne połączenie. Demontaż także jest prosty – należy wcisnąć pierścień odblokowujący (release ring), a następnie wyciągnąć wąż. Ta metoda skraca czas ewentualnych prac serwisowych czy przestojów w produkcji.

CPP PREMA kładzie duży nacisk na jakość i trwałość oferowanych rozwiązań. Korpus z tworzywa (najczęściej poliamid, poliuretan, PBT lub inny polimer inżynieryjny) gwarantuje odporność chemiczną, co bywa szczególnie ważne w branży spożywczej i chemicznej. Wkładka gwintowa wewnętrzna (również wysokiej klasy) zapewnia wytrzymałość na wielokrotne wkręcanie i wykręcanie. Uszczelnienie oringowe (np. NBR, EPDM lub FKM, w zależności od modelu) chroni przed wyciekami powietrza czy innych mediów.

Złączki z gwintem wewnętrznym w wersji z tworzywa są często stosowane w aplikacjach, gdzie wymagana jest wysoka higiena i częste czyszczenie (mycie CIP, branża spożywcza) lub gdzie każdy gram oszczędności masy się liczy (linie montażowe w branży automatyki, robotyki). Mniejsza masa może oznaczać mniejsze obciążenie instalacji i elementów ruchomych maszyn. Ponadto gładka powierzchnia tworzywa ułatwia czyszczenie i ogranicza ryzyko zalegania zanieczyszczeń.

Dla projektantów i użytkowników kluczową kwestią jest kompatybilność z danym ciśnieniem roboczym. Większość złączek wtykowych z tworzywa została zaprojektowana tak, by wytrzymać do ok. 10–15 bar (warto weryfikować szczegółowe dane w katalogu). Dla typowych potrzeb pneumatyki przemysłowej (6–8 bar) jest to wartość w pełni satysfakcjonująca. Co więcej, wiele modeli sprawdzi się także w układach podciśnieniowych, choć głęboki vacuum wymaga szczególnego sprawdzenia parametrów.

Dużą zaletą jest również łatwość identyfikacji. Każda złączka ma oznaczenie (np. G1/4 fi 8 mm) czytelnie wskazujące, do jakiego gwintu i średnicy przewodu jest przeznaczona. Umożliwia to szybką wymianę lub rozbudowę systemu, bez ryzyka pomyłek w doborze rozmiarów. W sytuacjach awaryjnych, kiedy liczy się czas reakcji (np. w branży spożywczej, gdzie awaria linii pakującej oznacza opóźnienie w dostawach), prosty, intuicyjny system znakowania staje się kluczowy.

Poza funkcjonalnością liczy się także estetyka i bezpieczeństwo pracowników. Złączki z tworzywa z gwintem wewnętrznym zazwyczaj pozbawione są ostrych krawędzi, a jednolita budowa redukuje ryzyko przypadkowych skaleczeń. Również w branży spożywczej gładka powierzchnia korpusu zmniejsza przyczepność zanieczyszczeń i ułatwia przeprowadzanie kontroli wizualnych w zakresie czystości.

Złączki pneumatyczne wtykowe z tworzywa, wyposażone w gwint wewnętrzny, są niezwykle wszechstronne. Występują w różnych rozmiarach, co pozwala na ich użycie w wielu gałęziach przemysłu i rzemiosła. Poniżej przedstawiamy najczęstsze obszary zastosowań wraz z krótkim opisem, dlaczego te właśnie złączki okazują się tam szczególnie przydatne.

1. Przemysł spożywczy i napojów

W zakładach produkujących żywność i napoje obowiązuje wysoki reżim sanitarny. Częste mycie i dezynfekcja linii to standard, a obecność wody czy środków chemicznych może intensywnie oddziaływać na elementy instalacji pneumatycznej. Złączki z tworzywa są:

Odporne na korozję: W odróżnieniu od niezabezpieczonych metali, tworzywo nie rdzewieje.

Lekkie i gładkie: Łatwiej utrzymać je w czystości, a gładkie powierzchnie ograniczają osadzanie się resztek.

Bezpieczne: Mniejsza masa redukuje ryzyko uszkodzeń w razie przypadkowych uderzeń (np. przy demontażu urządzeń myjących).

2. Branża farmaceutyczna i kosmetyczna

Podobnie jak w spożywce, tu także liczy się higiena i odporność chemiczna. Wiele procesów wymaga czystych układów pneumatycznych do obsługi zaworów, dozowników czy pakowania. Złączki wtykowe z gwintem wewnętrznym:

Ułatwiają konfigurację aparatury laboratoryjnej i linii produkcyjnej.

Są obojętne chemicznie wobec wielu substancji spotykanych w tej branży.

Zapewniają szybki montaż – kluczowe przy częstej modyfikacji stanowisk badawczych.

3. Automatyka i robotyka

W automatyce przemysłowej złączki wtykowe z gwintem wewnętrznym sprawdzają się w:

Zaworach i rozdzielaczach: Gdy trzeba wkręcić złączkę do korpusu maszyny, a następnie wpiąć przewód zasilający powietrze.

Układach siłownikowych: Zwłaszcza przy ruchomych ramionach robota, gdzie niewielka masa ma ogromne znaczenie (złączki z tworzywa są dużo lżejsze od metalowych).

Systemach prototypowych: Kiedy projektant często zmienia układ węży, mechanizm push-in skraca czas.

4. Warsztaty i małe zakłady rzemieślnicze

Nie tylko wielkie fabryki korzystają z nowoczesnych rozwiązań pneumatycznych. Mniejsze zakłady czy warsztaty doceniają prostotę i elastyczność. Złączki wtykowe:

Pozwalają na szybkie rozgałęzienie sprężonego powietrza.

Są łatwe w magazynowaniu: wystarczy kilka rozmiarów, by obsłużyć typowe węże i gwinty wewnętrzne (np. G1/4, G3/8).

Nie wymagają specjalistycznych narzędzi do montażu lub demontażu.

5. Branża meblarska i stolarska

W stolarni czy podczas produkcji mebli często używa się pistoletów pneumatycznych, zszywaczy i innych narzędzi zasilanych powietrzem. Złączki wtykowe z tworzywa z gwintem wewnętrznym:

Ułatwiają dostosowanie narzędzi do linii sprężonego powietrza.

Zapobiegają rdzewieniu w otoczeniu pyłu drzewnego i ewentualnej wilgoci.

Sprzyjają płynnej organizacji przestrzeni roboczej, bo można szybko przepiąć się między stanowiskami.

6. Laboratoria i prototypownie

Inżynierowie i naukowcy docenią lekkość i szybkość modyfikacji instalacji. Kiedy testuje się różne konfiguracje siłowników, zaworów czy czujników, kluczowe jest, by w łatwy sposób przepinać węże. Złączki z gwintem wewnętrznym są:

Uniwersalne: Pasują do wielu elementów aparatury, które mają gwint zewnętrzny.

Niekorozyjne: Pracują z wieloma związkami chemicznymi, często typowymi w laboratoriach.

Bezpieczne w obsłudze: Brak ostrych krawędzi, a tworzywo eliminuje iskrzenie przy ewentualnym kontakcie z metalowymi powierzchniami.

7. Branża automotive

W fabrykach samochodów istnieją kompleksowe systemy pneumatyki. Choć część połączeń w pobliżu silnika może wymagać metalowych złączek (ze względu na wysoką temperaturę), w wielu innych miejscach (np. linie montażowe, systemy podciśnieniowe w testach jakości) złączki z tworzywa sprawdzają się idealnie. Minimalizują wagę i korozję, a przy tym zapewniają szybki montaż.

8. Technologia pakowania (packaging)

Firmy, które zajmują się pakowaniem, czy to w branży spożywczej, czy elektronicznej, potrzebują niezawodnych i łatwych do czyszczenia układów pneumatycznych. Złączki wtykowe z gwintem wewnętrznym pozwalają:

Podłączyć przewody do maszyn pakujących o zróżnicowanych rozmiarach gwintów.

Zwiększyć tempo pracy – szybka wymiana elementów przy zmianie formatu opakowania.

Zachować higienę – tworzywo jest często białe lub jasne, co ułatwia kontrolę wizualną czystości.

9. Linie produkujące napoje w opakowaniach PET

Przy produkcji napojów gazowanych stosuje się powietrze i gazy obojętne, które muszą być dostarczane pod ciśnieniem do maszyn formujących butelki PET. Złączki wtykowe sprawdzają się świetnie w tym środowisku, bo:

Są odporne na częste zmiany ciśnienia.

Nie obciążają mechanizmów przenoszenia, bo są lekkie.

Dają się szybko wymieniać podczas konserwacji linii, co jest kluczowe przy pracach serwisowych w trakcie postojów.

10. Systemy transportu pneumatycznego w magazynach

Rury i węże transportujące drobne elementy czy przesyłki w centrach logistycznych również mogą wykorzystywać złączki wtykowe z gwintem wewnętrznym. Dzięki nim:

Łatwo jest rozbudować lub skrócić trasę transportu.

Prosto wprowadzić trójniki i rozgałęzienia, jeśli zachodzi taka potrzeba.

Zachowuje się spójność w całej instalacji, bo ta sama logika łączenia węży i gwintów dotyczy różnych średnic.

11. Serwisanci i mobilne zastosowania

Złączki wtykowe stają się niezastąpione w pracach serwisowych. Kiedy należy naprawić odcinek węża w mobilnej maszynie (np. samochodzie dostawczym wyposażonym w system pneumatycznego rozładunku), kluczowa jest szybkość i prostota:

Złączka z gwintem wewnętrznym może w kilka sekund zostać dokręcona do elementu wyposażonego w gwint zewnętrzny (np. zaworu).

Brak konieczności użycia specjalistycznych opasek – wystarczy wsunąć wąż w mechanizm push-in.

12. Użyteczność w systemach próżniowych

Chociaż większość złączek wtykowych projektuje się do sprężonego powietrza, wiele modeli radzi sobie również z niewielkim podciśnieniem. W systemach próżniowych (np. w pick-and-place do przenoszenia komponentów) złączki z tworzywa sprawdzają się pod warunkiem, że nie jest to głębokie vacuum oraz że uszczelnienia wytrzymują takie warunki.

Podsumowanie:

Złączki wtykowe z gwintem wewnętrznym, wykonane z tworzywa, mają mnóstwo zastosowań w różnych branżach. Najczęściej doceniane są w miejscach, gdzie liczy się:

Higiena (branża spożywcza, farmaceutyczna).

Odporność na korozję (środowiska wilgotne, częste mycie).

Lekkość i szybki montaż (automatyka, robotyka, laboratoria, warsztaty).

Złączki proste wtykowe z gwintem wewnętrznym, wykonane z tworzywa, wyróżniają się określonym zestawem parametrów technicznych, które decydują o ich przydatności i bezpieczeństwie w instalacji pneumatycznej. Poniżej przedstawiamy kluczowe aspekty, na które warto zwrócić uwagę podczas wyboru i eksploatacji tych elementów.

1. Gwint wewnętrzny

Zakres: W zależności od modelu spotkamy m.in. G1/2, G1/4, G1/8, G3/8. Te rozmiary są najpopularniejsze w pneumatyce przemysłowej.

Charakterystyka: Gwint wewnętrzny (powszechnie nazywany żeńskim) pozwala wkręcić końcówkę z gwintem zewnętrznym (np. zawór, króciec) bez konieczności stosowania dodatkowych łączników.

Sposób uszczelnienia: Najczęściej stosuje się taśmę teflonową (PTFE) lub pastę uszczelniającą na gwincie, chyba że w produkcie zintegrowano oring czołowy.

2. Średnica przewodu

Typowe warianty: fi 4 mm, 6 mm, 8 mm, 10 mm, 12 mm. Zdarzają się większe (14, 16 mm), lecz wymienione to najbardziej powszechne w instalacjach pneumatyki.

Różnice ciśnieniowe: Zazwyczaj fi 10 mm i 12 mm umożliwiają wyższy przepływ powietrza, co może być kluczowe dla niektórych maszyn.

Zakres tolerancji: Koniec przewodu musi mieć zewnętrzną średnicę mieszczącą się w określonym przedziale (np. 8,00 ± 0,10 mm), by mechanizm wtykowy zachował szczelność.

3. Tworzywo korpusu

Złączki wtykowe z gwintem wewnętrznym są wykonywane z różnych polimerów inżynieryjnych:

PBT (polibutylene terephthalate): Często spotykany dzięki wytrzymałości i odporności chemicznej.

PA (poliamid): Popularny nylon, czasem wzmacniany włóknem szklanym.

POM (polioksymetylen): Zapewnia niski współczynnik tarcia, choć częściej pojawia się w pierścieniach odblokowujących.

Kluczową zaletą tworzywa jest niższa masa i odporność na korozję.

4. Uszczelnienie oringowe

Wewnątrz złączki (w części, do której wsuwamy wąż) znajdują się oringi (zwykle NBR), zapewniające szczelność. W gwincie wewnętrznym, jeśli jest to standard BSPP (G), stosujemy dodatkowo taśmę teflonową bądź inny środek uszczelniający.

5. Maksymalne ciśnienie i zakres temperatur

Ciśnienie: Zwykle do 10–15 bar, choć należy sprawdzać szczegółowe deklaracje producenta.

Temperatura: Przeważnie od -10°C lub -18°C do +70°C (w niektórych przypadkach do +80°C). Wyższe wartości mogą osłabiać tworzywo lub uszczelkę, prowadząc do skrócenia żywotności.

6. Odporność chemiczna

Korozja: Tworzywo jest odporne na rdzewienie (w odróżnieniu od niepowlekanego metalu).

Detergenty i środki dezynfekcyjne: Większość popularnych środków do mycia w przemyśle spożywczym nie szkodzi tym złączkom, o ile temperatura i stężenie mieszczą się w zalecanych granicach.

Rozpuszczalniki: Należy unikać agresywnych rozpuszczalników organicznych, które mogą uszkodzić polimer.

7. System push-in (mechanizm wtykowy)

Pierścień zaciskowy (stal nierdzewna lub inny wytrzymały stop) trzyma wąż po wsunięciu.

Pierścień odblokowujący (z tworzywa o niskim tarciu) umożliwia szybkie wypięcie węża przy jego dociśnięciu.

Żywotność: Wielokrotne łączenie i rozłączanie nie stanowi problemu, choć przy bardzo częstych operacjach może dojść do naturalnego zużycia oringu i pierścienia zaciskowego.

8. Standardy i normy

Producent (CPP PREMA) dąży do zapewnienia zgodności z branżowymi normami bezpieczeństwa (np. ISO 4414 w pneumatyce) oraz uwzględnienia wymagań branży spożywczej (np. łatwość utrzymania czystości). Jednak w specyficznych obszarach (kontakt z wodą pitną, CIP w wysokich temperaturach) warto weryfikować, czy dana złączka ma stosowne atesty.

9. Masa i gabaryty

Mniejsza masa niż w złączkach mosiężnych: Istotne w dynamicznych aplikacjach, gdzie ciężar elementów ma wpływ na wydajność systemu.

Wymiary: Złączka wtykowa prosta z gwintem wewnętrznym zajmuje niewiele miejsca w osi węża. To ważne przy zabudowie wielopunktowej (gdzie trzeba zmieścić szereg złączy w ograniczonej przestrzeni).

10. Szczelność i testy kontroli jakości

Najlepsi producenci (także CPP PREMA) wykonują testy szczelności i ciśnieniowe na partiach złączek, aby zapewnić powtarzalność parametrów. Użytkownik w praktyce powinien przeprowadzić końcowy test po zamontowaniu w instalacji (stopniowe podniesienie ciśnienia i obserwacja ewentualnych wycieków).

11. Kompatybilność z mediami innymi niż powietrze

Mimo że nazwa sugeruje głównie „pneumatyczne” zastosowanie, wiele złączek z tworzywa bywa używanych do:

Gazów obojętnych (azot, CO2).

Wody i cieczy (o ile nie mają wyższej temperatury niż dopuszczalna).

Podciśnienia (w ograniczonym zakresie).

12. Montaż w wąskich przestrzeniach

Gwint wewnętrzny pozwala na kompaktowe rozwiązania – nie trzeba dokręcać nakrętek z zewnątrz, wystarczy wkręcić odpowiedni króciec w gwint złączki. Mechanizm push-in równocześnie pozwala wprowadzić wąż w osi złącza bez konieczności skomplikowanych manewrów.

13. Warunki przechowywania

Złączki z tworzywa najlepiej przechowywać w suchym miejscu, w temperaturze pokojowej, chroniąc je przed promieniowaniem UV (jeśli opakowanie nie zapewnia wystarczającej ochrony). Zbyt wysoka wilgotność czy skrajne temperatury mogą przyspieszać proces starzenia się elastomerów i polimeru.

14. Ograniczenia i sytuacje wymagające szczególnej uwagi

Ekstremalna temperatura: Powyżej +80°C złączka może się zdeformować, co prowadzi do utraty szczelności.

Silne wibracje i uderzenia: Tworzywo w pewnym zakresie jest elastyczne, co może tłumić drgania, ale przy bardzo dużych obciążeniach mechanicznych lepiej rozważyć warianty metalowe.

Agresywne chemikalia: Kwasy silnie utleniające, rozpuszczalniki organiczne (np. aceton, MEK) mogą uszkadzać polimer.

15. Porównanie z innymi typami złączek

Złączki wtykowe proste z gwintem wewnętrznym stanowią jeden z wielu wariantów na rynku. Oto porównanie z wybranymi alternatywami:

Złączki skręcane: Wymagają nakrętki i tulei zaciskowej, przez co montaż jest dłuższy i bardziej złożony.

Szybkozłączki: Często stosowane przy narzędziach pneumatycznych (np. w warsztatach). Mają mechanizm zatrzaskowy, ale zwykle metalowy, i nie zawsze dostępne są w tworzywie.

Złączki kątowe: Wykorzystuje się je, gdy trzeba zmienić kierunek węża, podczas gdy opisane modele proste pasują do układów osiowych.

Kluczową zaletą złączek wtykowych z gwintem wewnętrznym, wykonanych z tworzywa, jest ich wyważony dobór materiałów. To właśnie dzięki temu mogą spełniać wysokie wymagania branży pneumatycznej, spożywczej czy chemicznej. Przyjrzyjmy się głównym komponentom konstrukcyjnym.

1. Korpus z tworzywa

Zasadniczą część złączki stanowi korpus wyprodukowany z polimeru inżynieryjnego (PBT, PA, POM lub innego wzmocnionego tworzywa). Każdy z tych materiałów ma pewne cechy wspólne:

Odporność na korozję: Tworzywo nie rdzewieje jak stal czy nieoksydowany mosiądz.

Niska przewodność cieplna: Zapobiega nadmiernemu wychładzaniu się instalacji, co bywa atutem w środowiskach chłodniczych.

Lekkość: Umożliwia budowanie układów o małej masie, cennych np. w robotyce lub gdy liczy się masa własna linii.

Elastyczna reakcja na uderzenia: Polimer może delikatnie się odkształcić, lepiej absorbując energię niż sztywny metal.

2. Gwint wewnętrzny (wkładka)

W większości złączek gwint wewnętrzny wykonywany jest w metalowej wkładce osadzonej w korpusie podczas procesu formowania:

Mosiądz: Często niklowany, zwiększający odporność korozyjną i trwałość gwintu.

Stal nierdzewna (rzadziej) w droższych wariantach lub przy bardziej rygorystycznych wymaganiach sanitarnych.

Taka konstrukcja łączy zalety polimeru i metalu – korpus jest lekki, a gwint oferuje stabilność i wielokrotność wkręcania.

3. Mechanizm push-in

Pierścień sprężysty: Zwykle wykonany ze stali nierdzewnej. Jego zadaniem jest chwycenie i utrzymanie węża w momencie wsunięcia.

Pierścień odblokowujący (kołnierz) z tworzywa o małym tarciu (np. POM), który umożliwia łatwe wciśnięcie i zwolnienie zacisku.

Oring uszczelniający: Przeważnie z NBR (lub EPDM, FKM). Zapewnia szczelność wokół ścianki węża.

4. Uszczelki wargowe / oringi

NBR (akrylonitryl-butadien): Standardowe rozwiązanie w pneumatyce, działa w temperaturach do ok. 70°C. Odporny na oleje mineralne, często stosowane w sprężonym powietrzu.

EPDM: Lepiej radzi sobie z gorącą wodą czy parą, lecz gorzej z olejami.

FKM (Viton®): Droższa alternatywa, wytrzymuje wyższe temperatury i agresywniejsze chemikalia.

5. Modyfikacje antybakteryjne

W przemyśle spożywczym ceni się dodatki antybakteryjne (jonowe) w tworzywie, które ograniczają rozwój mikroorganizmów na powierzchni. Takie rozwiązania istnieją, choć nie wszystkie modele standardowe je posiadają. W razie potrzeby warto dopytać o wersje higieniczne.

6. Powłoki zewnętrzne

W typowych złączkach z tworzywa nie nakłada się galwanicznych powłok (jak w mosiężnych, niklowanych wersjach). Cała odporność chemiczna i mechaniczna wynika z doboru polimeru. Niemniej w części gwintowanej obecna jest metalowa wkładka, która nierzadko bywa pokryta niklem dla lepszej ochrony.

7. Certyfikacje i zgodność z normami

Normy bezpieczeństwa (np. ISO 4414 w pneumatyce) – potwierdzają, że złączka spełnia standardy wytrzymałości i szczelności.

Atesty higieniczne: Niektóre modele z tworzywa mogą posiadać certyfikat dopuszczający do kontaktu z żywnością (lub strefą pośrednią).

Rozporządzenia dot. kontaktu z wodą pitną: Jeśli złączka ma stykać się z wodą pitną, wymaga certyfikatu WRAS, ACS, NSF itp.

8. Reakcja na temperatury skrajne

Niskie temperatury: W okolicach -10°C czy -18°C tworzywo staje się kruche. Uderzenie w takiej temperaturze może łatwiej doprowadzić do pęknięcia.

Wysokie temperatury: Powyżej 70–80°C polimer mięknie, co może skutkować deformacjami, a oring ulega przyspieszonemu zużyciu. Wyjściem jest wersja wysokotemperaturowa z lepszym elastomerem (i ewentualnie innym rodzajem tworzywa).

9. Zalety materiałów tworzywowych

Brak zjawiska galwanicznej korozji: W układzie metal-tworzywo to problem prawie nie występuje, co ma znaczenie, gdy w systemie obecne są różne metale w kontakcie z elektrolitami.

Amortyzacja wibracji: Tworzywo w pewnym stopniu tłumi drgania.

Niższy koszt w porównaniu do stali nierdzewnej czy mosiądzu niklowanego przy zachowaniu dużej trwałości w standardowych warunkach.

10. Potencjalne wady lub ograniczenia

Niższa wytrzymałość na skrajne temperatury: Ogranicza użycie w bardziej wymagających środowiskach.

Nie zawsze nadają się do agresywnych chemikaliów: Np. silne rozpuszczalniki, stężone kwasy.

Umiarkowana odporność mechaniczna w porównaniu z metalem – przy intensywnych wstrząsach lepsza może być wersja metalowa.

11. Proces formowania i jakość wykonania

Producenci (w tym CPP PREMA) korzystają ze sprawdzonych technik wtrysku i kontroli jakości. Ważne jest:

Precyzyjne formowanie gwintu wewnętrznego i osadzenie wkładki metalowej.

Dokładne wykończenie krawędzi, by uniknąć zadziorów mogących uszkodzić wąż przy wpinaniu.

12. Ekologia i recykling

Złączki z tworzywa nie są tak łatwe do przetworzenia jak metalowe, natomiast często stanowią bardzo niewielki odsetek masy całej instalacji. Wielu producentów podejmuje działania w celu minimalizacji śladu węglowego, np. stosując surowce pochodzące z recyklingu lub optymalizując procesy wtryskowe.

13. Trendy rozwojowe

Rynek złączek pneumatycznych z tworzywa rośnie ze względu na:

Rosnącą automatyzację w przemyśle spożywczym i farmaceutycznym, gdzie wymagana jest wysoka higiena i szybkie przezbrojenie linii.

Dążenie do redukcji masy w aplikacjach mobilnych i robotycznych.

Prostotę – mechanizm push-in jest atrakcyjny dla użytkowników niezależnie od branży.

Prawidłowy montaż złączek pneumatycznych wtykowych z tworzywa i gwintem wewnętrznym to warunek niezbędny, by instalacja działała bezawaryjnie przez długi czas. Poniżej przedstawiamy kolejne kroki i zalecenia, które pomogą uniknąć nieszczelności czy uszkodzeń.

1. Przygotowanie

Wyłącz źródło ciśnienia: Upewnij się, że w układzie nie ma sprężonego powietrza.

Zgromadź niezbędne narzędzia: Klucz płaski (pasujący do rozmiaru złączki), taśmę teflonową (jeśli trzeba), ostre nożyce lub nożyk do cięcia węża.

Sprawdź wizualnie złączki: Upewnij się, że nie ma widocznych pęknięć czy deformacji korpusu z tworzywa.

2. Montaż gwintu wewnętrznego

Gwint: Określ rodzaj (np. G1/4, G1/8) i czy wymaga dodatkowego uszczelnienia (zwykle tak).

Taśma teflonowa: Owiń nią gwint zewnętrzny elementu, który wkręcisz w złączkę (np. króciec, zawór). Zrób 2–3 warstwy, ciasno i zgodnie z kierunkiem wkręcania.

Wkręcanie: Wsuń gwint zewnętrzny w gwint wewnętrzny złączki. Zacznij ręcznie, by uniknąć przekoszenia. Następnie dokręcaj kluczem, aż poczujesz opór. Uważaj, by nie używać nadmiernej siły – wkładka metalowa w korpusie tworzywowym może się wyłamać w razie zbyt mocnego docisku.

3. Przygotowanie węża

Dobór średnicy: Upewnij się, że przewód ma dokładnie taką średnicę, jak sugeruje producent złączki (np. fi 8 mm).

Cięcie: Przytnij koniec węża prostopadle (90°). Użyj ostrego narzędzia, aby krawędź była gładka i pozbawiona zadziorów.

Czyszczenie: Usuń wszelkie opiłki czy pył (np. strząśnij lub przedmuchaj węża).

4. Wpinanie przewodu

Zlokalizuj otwór wtykowy: Z reguły to centralna część złączki z tworzywa, wyposażona w pierścień zaciskowy.

Wsuń wąż do wyczuwalnego oporu: Zwykle trzeba pokonać lekką siłę oringu i sprężyny.

Kontrola: Delikatnie pociągnij wąż z powrotem, by sprawdzić, czy został poprawnie zablokowany. Jeśli złączka jest poprawnie zainstalowana, wąż nie powinien się wysunąć.

5. Test szczelności

Powolne podanie ciśnienia: Włącz sprężone powietrze, stopniowo podnosząc ciśnienie do docelowej wartości (np. 6–8 bar).

Nasłuchiwanie i spryskiwanie: Jeśli jest możliwość, możesz użyć wody z mydłem w formie sprayu. Jakiekolwiek pęcherzyki wskazują nieszczelność.

Kontrola gwintu i połączenia wtykowego: W razie wycieku dokręć minimalnie gwint lub sprawdź, czy wąż jest prosto osadzony.

6. Demontaż węża

Zdejmij ciśnienie: Bezpieczeństwo przede wszystkim.

Wciśnij kołnierz (release ring): Zrób to pewnie i do końca.

Wyciągnij wąż: Pociągnij płynnie, utrzymując przewód w osi otworu. Unikaj szarpania na boki.

7. Najczęstsze błędy w montażu

Niewłaściwy dobór średnicy przewodu: Zbyt duża średnica utrudni wciśnięcie, a zbyt mała może skutkować mikronieszczelnościami.

Zbyt duży moment dokręcania: Grozi uszkodzeniem wkładki metalowej lub odkształceniem korpusu.

Krzywo przycięty wąż: Prowadzi do nieszczelności, bo oring nie przylega równomiernie do ścianki przewodu.

Brak testu po montażu: Wielu użytkowników zakłada, że „już jest dobrze”, a później instalacja gubi powietrze. Zawsze warto zrobić próbę szczelności.

8. Zalecenia w środowiskach spożywczych

Częste mycie: Upewnij się, że materiał złączki znosi detergenty stosowane w CIP.

Unikanie martwych stref: Staraj się tak projektować układ, by nie było zakamarków, w których gromadzą się resztki produktu.

Regularne kontrole: Sprawdzaj stan pierścienia odblokowującego – czy nie odkłada się tam brud, który mógłby utrudnić działanie mechanizmu.

9. Wymiana i konserwacja

Złączki z tworzywa są zwykle ekonomiczne. W razie uszkodzenia najczęściej wymienia się całą złączkę, nie bawiąc się w wymianę pierścieni i oringów. To szybkie i pewne rozwiązanie, zwłaszcza w branży spożywczej, gdzie bezpieczeństwo i higiena stoją na pierwszym miejscu.

10. Uwagi dodatkowe

Unikaj kontaktu z ostrymi krawędziami: Tworzywo może się miejscowo uszkodzić, co osłabi szczelność.

Ciśnienie robocze: Nie przekraczaj nominalnych wartości (zwykle 10–15 bar).

Podciśnienie: Jeśli używasz złączek w układach podciśnienia, zweryfikuj, czy producent dopuszcza taki tryb pracy.

Poniżej przedstawiamy zestaw najczęściej zadawanych pytań i odpowiedzi (FAQ) dotyczących złączek pneumatycznych wtykowych z tworzywa i gwintem wewnętrznym:

1. Czy złączki z tworzywa są wystarczająco wytrzymałe przy ciśnieniu 10 bar?

Tak, większość modeli zaprojektowano z myślą o pracy do 10–15 bar. Producent (CPP PREMA) zwykle deklaruje te zakresy w katalogu. W wielu instalacjach przemysłowych stosuje się ciśnienie 6–8 bar, co bez problemu mieści się w parametrach tworzywa.

2. Jak dobrać gwint wewnętrzny?

Najpierw sprawdź rozmiar gwintu zewnętrznego na elemencie, który chcesz podłączyć (np. G1/4, G3/8). Złączka z tworzywa musi mieć taki sam standard (BSPP – walcowy) i rozmiar gwintu (np. G1/4), by wkręcić się bezpiecznie i uszczelnić.

3. Czy można je stosować w temperaturach powyżej 70°C?

Standardowo zaleca się ograniczenie do +70°C. Przy wyższych temperaturach tworzywo może ulec deformacji, a uszczelki (NBR) zużyją się szybciej. Jeśli niezbędna jest większa odporność, warto poszukać złączek z uszczelnieniem FKM lub innego wzmocnionego tworzywa.

4. Jak często trzeba wymieniać złączki w instalacji spożywczej?

To zależy od intensywności mycia, temperatur i ciśnienia. Nie ma sztywnych reguł, ale dobrze zaplanować przegląd co kilka miesięcy lub wraz z regularnymi konserwacjami linii. Jeśli dostrzeżesz objawy zużycia (nieszczelność, trudne wpinanie), wymiana bywa najprostszym rozwiązaniem.

5. Czy nadają się do wody pitnej?

Niektóre modele posiadają atesty dopuszczające do kontaktu z wodą pitną, ale nie wszystkie. Należy sprawdzić w katalogu lub zapytać producenta, czy dana złączka posiada certyfikat (np. NSF, PZH, WRAS).

6. Jak zapobiec wyciekom na gwincie?

Najczęściej używaj taśmy teflonowej (2–3 warstwy) na gwint zewnętrzny elementu, który wkręcasz. Możesz też stosować pasty lub kleje uszczelniające (np. Loctite 577) zgodne z żywnością, jeśli wymaga tego branża spożywcza.

7. Czy dostępne są wersje wzmocnione do wyższych obciążeń mechanicznych?

Niektóre złączki z tworzywa mają wzmocniony korpus (np. wypełniony włóknem szklanym) czy metalowy rdzeń. Jeśli aplikacja wymaga szczególnej wytrzymałości, warto rozważyć takie warianty albo przejść na złączki metalowe.

8. Jakie są zalety tworzywa w porównaniu z mosiądzem niklowanym?

Niższa masa.

Odporność na korozję bez dodatkowej powłoki.

Często niższy koszt.

Szybszy i łatwiejszy montaż bez ryzyka silnego iskrzenia.

9. Czy złączki wtykowe z tworzywa są ognioodporne?

Większość standardowych polimerów nie jest ognioodporna. W sytuacjach zagrożenia pożarem (ATEX, wysokie temperatury) rekomenduje się raczej metalowe złączki lub specjalne tworzywa samogasnące (z dodatkami), ale to produkt bardziej niszowy.

10. Czy można przedłużać węże „dołączając” je za pomocą tych złączek z gwintem wewnętrznym?

Zazwyczaj do przedłużenia węży używa się raczej złączek prostych z dwoma wyjściami wtykowymi (łączy się wąż-wąż). Natomiast gwint wewnętrzny służy do wkręcenia elementu zewnętrznego (np. mosiężny króciec). Można jednak zestawić króciec z gwintem zewnętrznym i wkręcić go w złączkę push-in z gwintem wewnętrznym, tworząc przejście wąż–wąż.

11. Co z pracą w podciśnieniu?

Większość złączek wtykowych z tworzywa radzi sobie z lekkim podciśnieniem. Dla bardzo głębokiego vacuum (np. < -0,9 bar) warto skonsultować się z producentem.

12. Czy da się wymienić tylko oring w złączce?

Można spróbować, ale niektórzy producenci nie oferują części zamiennych. W większości wypadków wymiana całej złączki okazuje się prostsza i skuteczniejsza, zwłaszcza w środowiskach higienicznych.

13. Jak rozpoznać średnicę węża i rozmiar gwintu, gdy brak oznaczeń?

Praktyka warsztatowa:

Średnicę węża mierzy się suwmiarką.

Gwint wewnętrzny sprawdza się poprzez wkręcenie odpowiedniego króćca testowego lub porównanie z gwintomierzem.

Jeśli istnieją nieczytelne oznaczenia, można poradzić się dokumentacji producenta złączek i stosować standardowe wymiary (np. G1/4 to ~13 mm średnicy).

14. Czy montaż wymaga specjalnych kluczy dynamometrycznych?

Zalecane jest stosowanie kluczy dynamometrycznych w sytuacjach krytycznych. W przeciętnych aplikacjach wystarcza klucz ręczny i wyczucie siły, lecz zawsze istnieje ryzyko przekręcenia wkładki. Jeśli w instrukcji producenta podane są momenty, warto się ich trzymać.

15. Jak chronić złączki przed promieniowaniem UV, jeśli instalacja jest na zewnątrz?

Można stosować specjalne osłony (korytka, przepusty) lub kupować złączki z tworzywa stabilizowanego UV (o ile producent je oferuje). W standardowej wersji tworzywo może się starzeć, co prowadzi do mikropęknięć.

16. Czy gwint wewnętrzny G1/2 to nie za dużo do węża fi 10 mm?

Nie zawsze. Wysoki gwint (G1/2) może być potrzebny tam, gdzie korpus maszyny ma taki właśnie otwór. Średnica węża 10 mm jest wówczas wyborem wynikającym z ciśnienia i przepływu. Wielu producentów oferuje takie kombinacje, bo instalacje często mają gwint G1/2 w rozdzielaczu, a do końcowych urządzeń używa się węża 10 mm.

17. Ile cykli wpinania i wypinania wytrzyma złączka?

Producenci rzadko podają dokładną liczbę. Przy zachowaniu ostrożności i braku zanieczyszczeń w mechanizmie push-in można liczyć na kilkaset do kilku tysięcy cykli. Dla aplikacji intensywnie rozłączanych (np. prototypownie), warto okresowo sprawdzać stan pierścienia zaciskowego.

18. Czy można używać taśmy teflonowej do uszczelnienia części wtykowej z przewodem?

Nie, część wtykową (push-in) uszczelnia oring wewnętrzny i pierścień zaciskowy. Taśma teflonowa (lub pasta) idzie tylko na gwint wewnętrzny – a właściwie na gwint zewnętrzny elementu, który wkręcamy.

19. Jak odróżnić złączkę gwint wewnętrzny od zewnętrznego w dokumentacji?

W opisie podaje się G1/4 (female) lub G1/4F (do gwintu żeńskiego), ewentualnie nazewnictwo „wtykowa prosta, gwint wewnętrzny”. Wersja z gwintem zewnętrznym jest często opisywana jako G1/4 (male) czy G1/4M.

20. Czy złączki można wielokrotnie zamieniać miejscami?

Tak, o ile nie doszło do uszkodzeń wkładki gwintowej lub korpusu. Po każdym wykręceniu można odświeżyć taśmę teflonową (jeśli użyto takiego uszczelnienia). Sam mechanizm push-in, przy normalnej eksploatacji, jest dość wytrzymały na wielokrotne wkładanie węży.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści