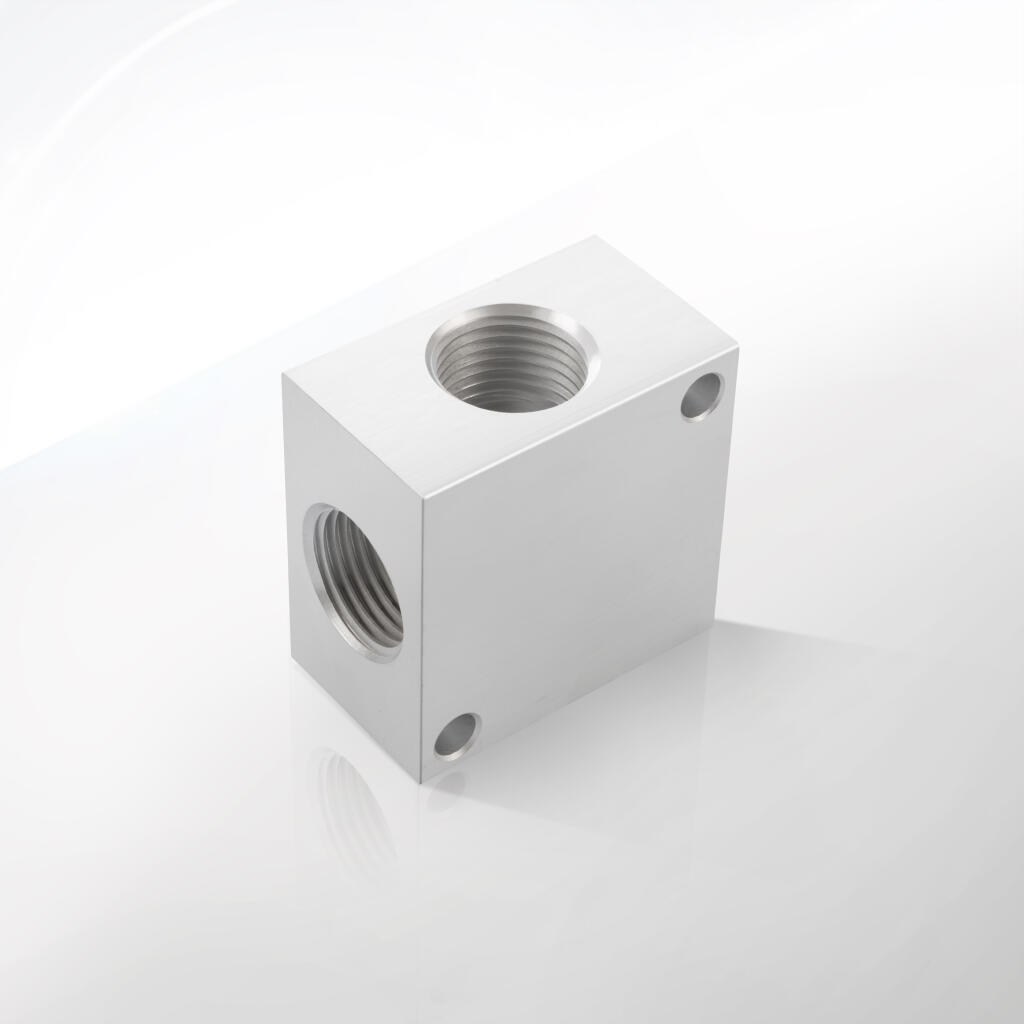

Czwórniki gwintowane typu kostka WWWW aluminium seria 60.0158

60.0158.38.

Czwórnik gwintowany kostka G3/8, aluminium

23,20 zł netto

28,54 zł brutto

60.0158.34.

Czwórnik gwintowany kostka G3/4, aluminium

44,60 zł netto

54,86 zł brutto

60.0158.14.

Czwórnik gwintowany kostka G1/4, aluminium

16,30 zł netto

20,05 zł brutto

60.0158.12.

Czwórnik gwintowany kostka G1/2, aluminium

34,70 zł netto

42,68 zł brutto

Kostka typu WWWW z serii 60.0158 marki CPP PREMA to precyzyjny rozdzielacz pneumatyczny wyposażony w cztery identyczne porty gwintowane w jednym kompaktowym bloku. Ta monolityczna konstrukcja eliminuje potrzebę stosowania dodatkowych złączek, skracając odgałęzienia, redukując spadki ciśnienia o średnio 15% i minimalizując potencjalne punkty wycieku. Wykonana z aluminium EN AW 6082 T6, kostka łączy niską masę (o 70% mniejszą niż stalowe odpowiedniki) z wysoką wytrzymałością mechaniczną (310 MPa), co czyni ją idealnym rozwiązaniem dla nowoczesnych instalacji przemysłowych.

Korpus kostki jest obrabiany w jednym zamocowaniu na pięcioosiowym centrum CNC, co zapewnia współosiowość portów z tolerancją ≤0,05 mm i precyzję gwintów BSP G zgodnych z ISO 228-1. Technologia Flow Optim™ z fazowanymi wejściami (30°/0,6 mm) optymalizuje przepływ, redukując turbulencje i hałas, co zwiększa efektywność energetyczną sprężarek i komfort pracy operatorów. Polerowanie magneto-abrazyjne wygładza kanały wewnętrzne do Ra ≤ 0,8 µm, minimalizując opory przepływu i osadzanie zanieczyszczeń.

Powierzchnia jest zabezpieczona warstwą pasywacyjną AluGuard X8 (≥1 µm), która tworzy trwałą barierę tlenku glinu, zapewniając odporność na korozję przez ≥240 godzin w teście mgły solnej (ISO 9227). Opcjonalnie dostępna anoda twarda (25 µm, 400 HV) lub powłoka MoS₂ DryLube obniżają moment dokręcania i zwiększają trwałość gwintów. Dla układów tlenowych oferowany jest zabieg Clean O₂, redukujący pozostałości węglowodorów do <20 mg/m².

Każda kostka przechodzi potrójną kontrolę jakości: próbę pneumatyczną (17,6 bar), test szczelności helem (<1·10⁻⁶ mbar·l/s) oraz radiografię cyfrową w poszukiwaniu defektów materiałowych. Wskaźnik reklamacji wynosi <0,03% rocznie, co potwierdza niezawodność produktu. Ergonomiczne detale, takie jak zaokrąglone krawędzie (R 0,5 mm) i laserowe oznaczenia momentów dokręcania, ułatwiają montaż i obsługę w trudnych warunkach warsztatowych.

CPP PREMA realizuje politykę zrównoważonego rozwoju, wykorzystując energię z własnej elektrowni fotowoltaicznej (1,2 MW) i odzyskując 100% aluminium w procesie recyklingu. Produkt jest zgodny z dyrektywami RoHS i REACH, a jego produkcja generuje o 30% mniejszy ślad węglowy niż średnia europejska (4,1 kWh/kg).

Kostka WWWW jest wszechstronnym elementem armatury pneumatycznej, hydraulicznej i gazowej, stosowanym w różnorodnych sektorach przemysłu. Jej lekka, aluminiowa konstrukcja i precyzyjne wykonanie sprawiają, że sprawdza się w aplikacjach wymagających niezawodności, efektywności i minimalnej masy:

Przemysł motoryzacyjny: Zasilanie kluczy udarowych na liniach montażowych. Cztery porty umożliwiają równoległe podłączenie trzech odgałęzień, zapewniając pełny moment narzędzi przy minimalnym spadku ciśnienia.

Lakiernictwo: Rozdzielanie czystego powietrza w kabinach lakierniczych (klasa 0 ISO 8573-1). Aluminium nie wprowadza zanieczyszczeń ferromagnetycznych, a powłoka AluGuard X8 zapobiega korozji.

Robotyka: Węzły pneumatyczne na ramionach robotów, gdzie masa 28 g (G 1/4) redukuje moment bezwładności o 0,02 kg·m² dla ramienia 600 mm, zwiększając precyzję ruchu.

Przemysł farmaceutyczny: Rozprowadzanie gazów inertnych (np. azotu) w liniach napełniania fiolek. Niski stopień wypłukiwania jonów Al³⁺ (<0,1 mg/l) zapewnia zgodność z normami higienicznymi.

Przemysł spożywczy: Kierowanie roztworów myjących w systemach CIP (Cleaning In Place) do nagrzewnic płaszczowo-rurowych przy temperaturze do 90 °C bez degradacji materiału.

Przemysł chemiczny: Dystrybucja azotu lub sprężonego powietrza w procesach fotochemicznych, umożliwiając szybkie przewentylowanie linii.

Obróbka CNC: Rozdzielanie powietrza do chwytaków, dysz chłodzących i czujników ciśnienia, z zachowaniem szczelności przy impulsach 10 Hz.

Przemysł drzewny: Łączenie dmuchaw usuwających trociny z kilku stołów roboczych. Aluminium nie generuje iskier, minimalizując ryzyko zapłonu pyłu.

Przemysł morski: Zastosowanie w instalacjach offshore dzięki odporności na mgłę solną (720 h po anodowaniu 25 µm, ASTM B117).

Energetyka: Zasilanie pneumatycznych napędów zasuw w elektrowniach, z możliwością podłączenia czujnika, manometru i zaworu kulowego, skracając czas montażu o 40%.

Serwis mobilny: Redukcja masy w zabudowach samochodów serwisowych, obniżając zużycie paliwa o ok. 0,5% na 100 kg.

Rolnictwo: Zasilanie rozdzielaczy w prasach belujących, wytrzymując wibracje do 20 g RMS.

HVAC: Rozdzielanie linii pneumatycznych w rekuperatorach, z kompaktowym rozmiarem pasującym do szaf sterowniczych o głębokości 100 mm.

Laboratoria testowe: Tworzenie układów kalibracyjnych dla manometrów, redukując liczbę złączek T i niepewność pomiaru.

Przemysł drukarski: Rozprowadzanie powietrza do cylindrów dociskowych, z gładkimi kanałami minimalizującymi pulsacje.

Każde zastosowanie podkreśla kluczowe cechy kostki: lekkość, precyzję gwintów, odporność na korozję i efektywność przepływu.

Właściwości wspólne serii 60.0158

Ciśnienie robocze: 16 bar (PN), współczynnik bezpieczeństwa 4:1 (ciśnienie rozrywające ≥64 bar, ISO 19879).

Temperatura pracy: Od −40 °C do +180 °C (krótkotrwale +200 °C przez 30 min w atmosferze obojętnej).

Materiał korpusu: Stop aluminium EN AW 6082 T6, twardość 95 HBW, gęstość 2,7 g/cm³.

Gwinty: Cylindryczne BSP G (ISO 228-1), odchyłka średnicy wewnętrznej −0,05/+0,07 mm, kąt profilu 55°.

Szczelność:

Próba helowa: Wyciek <1·10⁻⁶ mbar·l/s.

Próba pneumatyczna: 17,6 bar (1,1 × PN) w kąpieli wodnej, brak pęcherzy przez 120 s.

Chropowatość kanałów: Ra ≤ 0,8 µm (polerowanie magneto-abrazyjne).

Warstwa ochronna: AluGuard X8, ≥1 µm, odporność na korozję ≥240 h (ISO 9227).

Czystość wewnętrzna: Pozostałość oleju <30 mg/m², płukanie ultradźwiękowe (40 kHz, IPA/woda 50/50).

Współosiowość portów: ≤0,05 mm, zapewnia brak naprężeń bocznych.

Zgodność: RoHS, REACH, ATEX (rezystancja <10⁻² Ω dla uziemienia w strefach zagrożenia).

Wariant G 1/4 (kod 60.0158.14)

Masa: 28 g.

Moment dokręcania: 30 Nm (PTFE 0,1 mm), 26 Nm (MoS₂ DryLube).

Przepływ nominalny: Kv = 0,95 m³/h (Δp = 1 bar, powietrze 20 °C).

Kanał przelotowy: Ø 8 mm, fazowanie 30°/0,6 mm.

Gwint efektywny: ≥12 mm (min. 6 zwojów, ISO 7-1).

Zastosowanie: Robotyka, serwis mobilny, laboratoria.

Wariant G 3/8 (kod 60.0158.38)

Masa: 46 g.

Moment dokręcania: 50 Nm (PTFE), 43 Nm (MoS₂).

Przepływ nominalny: Kv = 1,70 m³/h.

Kanał przelotowy: Ø 11 mm, łuki R 1,5 mm.

Gwint efektywny: 15 mm (8 zwojów).

Zastosowanie: Linie montażowe, narzędzia udarowe.

Wariant G 3/4 (kod 60.0158.34)

Masa: 112 g.

Moment dokręcania: 120 Nm (PTFE), 105 Nm (MoS₂).

Przepływ nominalny: Kv = 3,80 m³/h.

Kanał przelotowy: Ø 18 mm, spadek ciśnienia <0,07 bar/m przy 1500 NL/min.

Gwint efektywny: 18 mm (10 zwojów).

Zastosowanie: Kolektory główne, sprężarki 15 kW.

Dodatkowe parametry

Opcje wykończenia:

Anoda twarda: 25 µm, twardość 400 HV, współczynnik tarcia µ = 0,45.

Powłoka MoS₂ DryLube: 1 µm, redukcja momentu dokręcania o 15%.

Uszczelki FKM (G 3/4): Viton® GLT, −30 °C do +200 °C, odporność na metan, amoniak.

Testy materiałowe: Twardość HV 5, udar Charpy 7 J/°C, analiza SEM, ICP-OES (Pb, Hg <0,01%).

Ekologia: Produkcja 4,1 kWh/kg, 45% energii z PV, 100% recykling aluminium.

Korpus: Stop aluminium EN AW 6082 T6 (AlSi1MgMn), zawierający 1% krzemu, 0,7% magnezu i 0,5% manganu, jest frezowany z odkuwki matrycowej. Wytrzymałość na rozciąganie 310 MPa i twardość 95 HBW zapewniają odporność na obciążenia dynamiczne. Obróbka w jednym zamocowaniu na pięcioosiowym centrum CNC (tolerancja ±0,02 mm) eliminuje mimośrodowość.

Gwinty: Formowane walcowaniem, co układa włókna metalu wzdłuż profilu, zwiększając nośność o 18% w porównaniu z gwintami ciętymi. Długość efektywna gwintu (12–18 mm) zapewnia min. 6–10 zwojów pełnego kontaktu.

Powierzchnia: Warstwa pasywacyjna AluGuard X8 (≥1 µm) z tlenku glinu (Al₂O₃) jest zamykana gorącą wodą demineralizowaną, tworząc satynowy połysk i barierę antykorozyjną. Mikropory 0,2 µm są uszczelniane, co podwaja odporność na mgłę solną (≥240 h).

Polerowanie kanałów: Magneto-abrazyjne z użyciem pasty diamentowej (gradacja 1 µm) redukuje chropowatość do Ra ≤ 0,8 µm, minimalizując turbulencje i osadzanie kondensatu.

Opcje dodatkowe:

Anoda twarda (25 µm) zwiększa trwałość gwintów w aplikacjach cyklicznych.

MoS₂ DryLube (1 µm) zmniejsza tarcie w gwintach, ułatwiając montaż.

Zabieg Clean O₂ usuwa węglowodory do <20 mg/m² dla układów tlenowych.

Ekologia: Aluminium jest w 100% recyklingowalne. Proces produkcyjny zużywa 4,1 kWh/kg, a 45% energii pochodzi z elektrowni PV. Odpady obróbcze są odzyskiwane w obiegu zamkniętym.

1. Planowanie i BHP

Wyłącz sprężarkę i rozładuj ciśnienie do 0 bar (sprawdź manometr).

Oznacz miejsce pracy tablicą „Prace serwisowe” i zabezpiecz barierkami.

Załóż okulary (EN 166-B), rękawice (EN 388 4X43D), buty S3 i zatyczki słuchu (>85 dB).

Użyj maty antypoślizgowej, aby zapobiec poślizgom. Zyskałeś: Bezpieczną strefę pracy i przygotowaną ekipę.

2. Weryfikacja komponentów

Sprawdź gwinty pod lupą 5×, szukając zadziorów >0,05 mm.

Zmierz współosiowość portów suwmiarką (odchyłka ≤0,05 mm).

Potwierdź numer partii i certyfikat materiałowy CPP PREMA +Q.

Wybierz uszczelniacz: PTFE 0,1 mm (media suche) lub pasta anaerobowa ISO 10964 (<50 µm, media wilgotne). Zyskałeś: Gwarancję jakości i odpowiedni uszczelniacz.

3. Czyszczenie gwintów

Wydmuchaj gwinty sprężonym powietrzem (4 bar) wzdłuż osi.

Przetrzyj ściereczką z IPA 99% i osusz azotem lub powietrzem klasy 2.4.1 (ISO 8573-1). Zyskałeś: Czystą powierzchnię, wolną od korozji szczelinowej.

4. Aplikacja uszczelniacza

Nałóż 3–4 zwoje taśmy PTFE w kierunku gwintu, omijając pierwszy zwój.

Dla pasty anaerobowej: Rozprowadź cienki film pędzelkiem, omijając pierwsze 2 rowki.

Usuń nadmiar preparatu, aby nie zanieczyścić kanału. Zyskałeś: Szczelną barierę mikronową.

5. Wkręcanie ręczne

Wprowadź króciec palcami, aż do lekkiego oporu, dbając o osiowość.

Cofnij o ½ obrotu przy zacięciu, usuń przyczynę i ponów próbę. Zyskałeś: Nienaruszony gwint i łatwe dociągnięcie.

6. Dokręcanie narzędziowe

Użyj klucza dynamometrycznego (kalibracja <12 miesięcy).

Ustaw moment: 30 Nm (G 1/4), 50 Nm (G 3/8), 120 Nm (G 3/4).

Podeprzyj kostkę kluczem płaskim (24–36 mm) na korpusie.

Dokręcaj płynnie, zatrzymując się po „kliknięciu”. Zapisz moment w protokole. Zyskałeś: Kontrolowane naprężenia i brak uszkodzeń gwintu.

7. Kontrola geometrii

Sprawdź kąty przewodów (odchyłka ≤2° na 150 mm).

Upewnij się, że wolny gwint nie przekracza 2 mm.

Skoryguj niewspółosiowość łukiem elastycznym. Zyskałeś: Instalację bez naprężeń bocznych.

8. Próba szczelności statyczna

Podnieś ciśnienie do 17,6 bar (1,1 × PN) i utrzymaj przez 2 min.

Sprawdź spadek ciśnienia (≤0,05 bar) i spryskaj złącza roztworem wody z detergentem (2%).

Obserwuj przez 60 s; brak pęcherzy oznacza szczelność. Oznacz złącze pisakiem UV. Zyskałeś: Potwierdzenie hermetyczności.

9. Próba dynamiczna

Uruchom instalację w trybie roboczym (6–8 bar).

Wykonaj 20 cykli załącz/wyłącz, obserwując drgania.

Zmierz spadek ciśnienia (<0,5 bar) między kolektorem a odbiornikiem.

Sprawdź gwinty pod kątem wytarcia po odłączeniu przewodów. Zyskałeś: Stabilny przepływ i pewność działania.

10. Dokumentacja i serwis

Wpisz do karty ISO 9001: numer partii, uszczelniacz, moment, datę testu.

Naklej etykietę QR z danymi partii.

Zaplanuj przegląd co 12 miesięcy lub 5000 h pracy.

Przechowuj narzędzia w wilgotności <60%. Zyskałeś: Zgodność z ISO 9001 i pełną identyfikowalność.

Szybka check-lista

Sprężarka wyłączona, 0 bar?

Środki ochrony założone?

Gwinty czyste, bez zadziorów?

PTFE/pasta prawidłowo nałożone?

Moment dokręcania zgodny z tabelą?

Spadek ciśnienia ≤0,05 bar?

Znak UV naniesiony?

Dokumentacja ISO 9001 wypełniona?

Czy aluminium koroduje w wilgotnym powietrzu?

Nie, warstwa AluGuard X8 (Al₂O₃) pasywuje powierzchnię, zapewniając odporność na korozję przez ≥240 h w teście mgły solnej (ISO 9227).Czy można montować z gwintem NPT?

Wymagany jest adapter G → NPT z uszczelnieniem stożkowym, ponieważ kostka ma gwinty cylindryczne BSP G.Czy mogę anodować kostkę we własnym zakresie?

Tak, stop 6082 dobrze przyjmuje anodowanie. Usuń uszczelki FKM przed procesem, aby uniknąć ich uszkodzenia.Jak oczyścić kostkę dla układów tlenowych?

Umyj w IPA 99%, wysusz azotem i wykonaj test białej ściereczki (brak szarego osadu).Czy kostka przewodzi ładunki w strefach ATEX?

Tak, rezystancja <10⁻² Ω pozwala na uziemienie w strefach zagrożenia dla gazów klasy IIA.Jakie media są niedozwolone?

Kwas solny (>5%), soda kaustyczna (>20%) i woda morska bez anodowania 25 µm.Czy kostka nadaje się do próżni?

Tak, szczelność helowa <1·10⁻⁶ mbar·l/s, wytrzymuje podciśnienie −0,98 bar.Ile cykli skręcania wytrzyma gwint?

Test 100 cykli (G 1/4) nie wykazał zużycia funkcjonalnego.Czy produkt spełnia RoHS?

Tak, zawartość Pb, Hg, Cd, Cr(VI) jest poniżej progów dyrektywy RoHS.Jak zdemontować kostkę po eksploatacji?

Użyj klucza impulsowego z kontrolowanym momentem odkręcania, aby uwolnić złącze bez zadziorów.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści