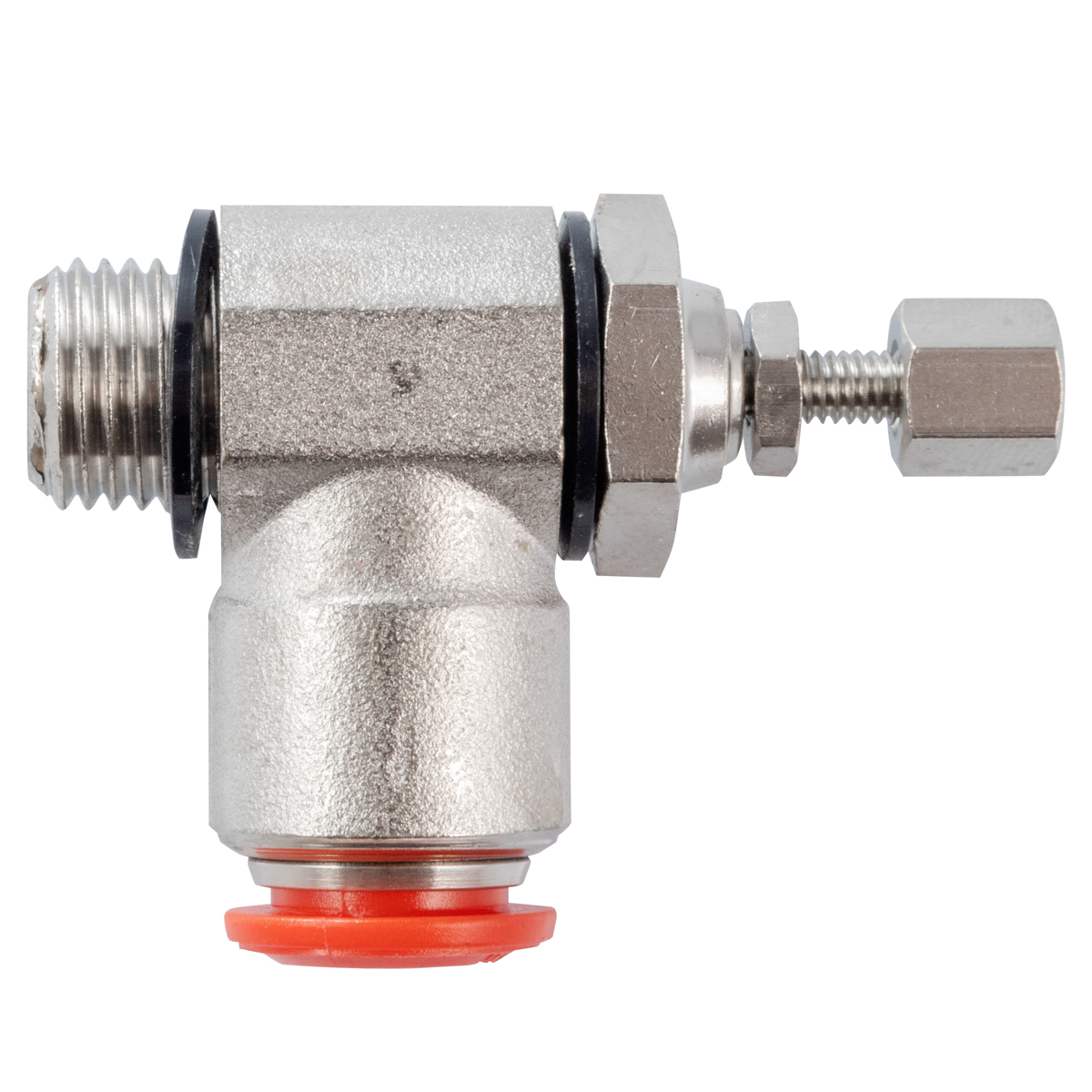

Zawory dławiąco - zwrotne kątowe z dławieniem na dolocie seria DD

80.5082.M5.06DD

Zawór dławiąco-zwrotny wtykowy M5 fi 6 mm dławienie na dolocie, mosiądz niklowany, 8968 6-M5

43,80 zł netto

53,87 zł brutto

80.5082.M5.04DD

Zawór dławiąco-zwrotny wtykowy M5 fi 4 mm dławienie na dolocie, mosiądz niklowany /8968-A/

36,60 zł netto

45,02 zł brutto

80.5081.38.10DD

Zawór dławiąco-zwrotny wtykowy G3/8 fi 10 mm dławienie na dolocie, 8963 10-3/8

65,50 zł netto

80,57 zł brutto

80.5082.18.08DD

Zawór dławiąco-zwrotny wtykowy G1/8 fi 8 mm dławienie na dolocie, mosiądz niklowany, 8968 8-1/8

57,00 zł netto

70,11 zł brutto

80.5081.18.08DD

Zawór dławiąco-zwrotny wtykowy G1/8 fi 8 mm dław. na dolocie, mosiądz nikl. 50910 8-1/8

39,30 zł netto

48,34 zł brutto

80.5082.18.06DD

Zawór dławiąco-zwrotny wtykowy G1/8 fi 6 mm dławienie na dolocie, mosiądz niklowany /8966-A/

52,40 zł netto

64,45 zł brutto

80.5081.18.06DD

Zawór dławiąco-zwrotny wtykowy G1/8 fi 6 mm dławienie na dolocie, 50910 6-1/8

39,90 zł netto

49,08 zł brutto

80.5081.14.08DD

Zawór dławiąco-zwrotny wtykowy G1/4 fi 8 mm dławienie na dolocie, 8963 8-1/4

43,20 zł netto

53,14 zł brutto

80.5081.38.38DD

Zawór dławiąco-zwrotny G3/8 GZ - 3/8 GW dławienie na dolocie, mosiądz niklowany

63,00 zł netto

77,49 zł brutto

Zawory dławiąco-zwrotne kątowe z dławieniem na dolocie to kluczowe elementy w wielu instalacjach pneumatycznych i hydraulicznych, gwarantujące precyzyjne sterowanie przepływem medium. Marka CPP PREMA, czerpiąca ze swojego wieloletniego doświadczenia, oferuje szeroką gamę rozwiązań tego typu. Obejmuje ona między innymi modele takie jak:

Zawór dławiąco-zwrotny wtykowy G1/4 fi 8 mm dławienie na dolocie /8963-A/

Zawór dławiąco-zwrotny wtykowy z regulacją śrubokrętem G1/4 fi 10 mm, mosiądz niklowany /8953-A/

Zawór dławiąco-zwrotny wtykowy G1/8 fi 6 mm dławienie na dolocie /8963-A/

Zawór dławiąco-zwrotny wtykowy G1/8 fi 8 mm dławienie na dolocie, mosiądz niklowany

Zawór dławiąco-zwrotny wtykowy G3/8 fi 10 mm dławienie na dolocie /8963-A/

Zawór dławiąco-zwrotny G3/8 GZ - 3/8 GW dławienie na dolocie, mosiądz niklowany

Zawór dławiąco-zwrotny wtykowy G1/8 fi 6 mm dławienie na dolocie, mosiądz niklowany /8966-A/

Zawór dławiąco-zwrotny wtykowy G1/8 fi 8 mm dławienie na dolocie, mosiądz niklowany /8968-A/

Zawór dławiąco-zwrotny wtykowy M5 fi 4 mm dławienie na dolocie, mosiądz niklowany /8968-A/

Zawór dławiąco-zwrotny wtykowy M5 fi 6 mm dławienie na dolocie, mosiądz niklowany /8968-A/

Te produkty cechują się przede wszystkim tym, że regulacja przepływu (dławienie) odbywa się na dolocie, co w praktyce przekłada się na pełniejszą kontrolę nad prędkością zasilania danego układu. Konstrukcja kątowa gwarantuje ergonomiczną zabudowę nawet w bardziej ciasnych przestrzeniach instalacyjnych. Wersja wtykowa (z gwintem zewnętrznym) umożliwia sprawne podłączenie węży z różnymi średnicami, dzięki czemu te zawory dławiąco-zwrotne można z łatwością integrować w systemach, gdzie priorytetem jest trwałość, niezawodność oraz dokładność sterowania.

Zalety i wyróżniki:

Konstrukcja kątowa – pozwala na optymalne poprowadzenie przewodów i węży. Dzięki temu możemy zredukować ryzyko zagięć czy uszkodzeń mechanicznym napięciem instalacji.

Dławienie na dolocie – kluczowy aspekt wyróżniający tę rodzinę produktów. Dzięki temu mechanizmowi operator ma pełną kontrolę nad szybkością zasilania (np. siłownika), co przekłada się na powtarzalne i stabilne parametry pracy.

Warianty z regulacją śrubokrętem i pokrętłem – w zależności od modelu (np. /8953-A/, /8963-A/, /8966-A/, /8968-A/) można wybrać preferowaną metodę regulacji. Regulacja śrubokrętem sprzyja kompaktowości, zaś regulacja pokrętłem jest bardziej ergonomiczna podczas częstych zmian ustawień.

Różne gwinty i średnice węży – dostępność gwintów M5, G1/8, G1/4 czy G3/8 w połączeniu z średnicami węży od 4 mm do 12 mm zapewnia elastyczność w dopasowaniu do konkretnej instalacji.

Mosiądz niklowany – materiał odporny na korozję i uszkodzenia, co znacząco wydłuża żywotność zaworu, szczególnie w wymagających warunkach pracy.

Praktyczne korzyści użytkownika:

Stabilna regulacja przepływu zapewniająca bezpieczeństwo i kontrolę nad procesem wytwarzania czy eksploatacji.

Minimalizacja kosztów serwisowych dzięki trwałym materiałom i solidnej konstrukcji.

Łatwość montażu w trudniej dostępnych miejscach, co przekłada się na oszczędność czasu.

Uniwersalność i kompatybilność z wieloma systemami pneumatycznymi, co pomaga standaryzować komponenty w przedsiębiorstwie.

Zawory dławiąco-zwrotne kątowe z dławieniem na dolocie, niezależnie od wybranego modelu, stanowią doskonały przykład zaawansowanej technologii łączącej efektywność pracy i prostotę użytkowania. Ich projekt uwzględnia zarówno potrzeby specjalistów z branży pneumatyki, jak i wymagania osób ceniących sobie trwałe, intuicyjne rozwiązania. Ponadto, dzięki szerokiej ofercie rozmiarów gwintów i wtyków, każdy użytkownik zyskuje pewność, że dopasuje idealny zawór do danego układu, minimalizując ryzyko nieszczelności czy strat ciśnienia.

Ważnym aspektem jest też fakt, że produkty z tej rodziny występują w wariantach z różnym typem regulacji. Niektóre modele pozwalają na łatwą regulację za pomocą dedykowanego pokrętła, co jest istotne, gdy konieczne są częste dostosowania przepływu. Inne wyposażono w gniazdo na śrubokręt, co umożliwia precyzyjne ustawienie i zabezpieczenie przed przypadkową zmianą. Ta różnorodność znacznie wpływa na uniwersalność zastosowań.

Zawory dławiąco-zwrotne kątowe z dławieniem na dolocie są powszechnie wykorzystywane w różnorodnych aplikacjach przemysłowych i warsztatowych, zwłaszcza tam, gdzie wymagane jest precyzyjne sterowanie prędkością przepływu sprężonego powietrza lub innego medium. Ze względu na swoją funkcjonalność i konstrukcję, można je znaleźć w takich obszarach jak:

Przemysł maszynowy i automatyka

Linie produkcyjne: Zawory dławiąco-zwrotne kątowe doskonale sprawdzają się przy sterowaniu pracą siłowników w automatycznych liniach montażowych. Dławienie na dolocie pozwala ograniczyć prędkość zasilania siłownika, dzięki czemu ruch elementów jest bardziej płynny i kontrolowany.

Robotyka: W systemach pneumatycznych robotów i manipulatorów odpowiednie ustawienie przepływu przekłada się na większą dokładność ruchów i mniejsze ryzyko uszkodzeń.

Branża spożywcza

Urządzenia pakujące: Przy pakowaniu delikatnych produktów, kluczowe jest ustawienie odpowiedniej prędkości docisku lub przesuwu, aby zapobiec deformacjom czy uszkodzeniom towaru.

Linie rozlewnicze: Stabilny przepływ powietrza wspomaga procesy przenoszenia butelek czy sterowania zaworami dozującymi, co w branży spożywczej jest szczególnie ważne pod kątem higieny i bezpieczeństwa żywności.

Przemysł chemiczny i farmaceutyczny

Systemy dozujące: Dokładne porcjowanie substancji wymaga precyzyjnej kontroli prędkości przepływu. Zawory dławiąco-zwrotne kątowe pozwalają na dopasowanie parametrów tak, by całość procesu przebiegała z zachowaniem rygorystycznych norm jakościowych.

Układy transportu pneumatycznego: Przy przesyle proszków czy granulatów ważne jest, aby szybkość przepływu medium była stabilna, co ogranicza powstawanie osadów i minimalizuje ryzyko zatorów.

Branża motoryzacyjna

Lakiernie i systemy malarskie: W kontroli prędkości natrysku czy w układach transportu detali kluczowa jest równomierność i precyzja procesu.

Linie montażowe elementów silnika: Precyzyjne ruchy siłowników zapobiegają uszkodzeniom delikatnych podzespołów, zwiększając efektywność i bezpieczeństwo.

Branża tworzyw sztucznych

Wtryskarki i prasy: Kontrola prędkości zamykania i otwierania form pozwala wydłużyć żywotność form i zwiększyć jakość wyprasek.

Układy automatyki wstępnego podawania granulatu: Stabilny przepływ powietrza przekłada się na równomierne dozowanie i tym samym powtarzalność procesu wtrysku.

Aplikacje warsztatowe i serwisowe

Pneumatyczne narzędzia ręczne: Regulacja przepływu powietrza może poprawić komfort pracy i wydłużyć żywotność narzędzia.

Systemy podnośników i wyciągów: Zawory dławiąco-zwrotne kątowe umożliwiają płynne podnoszenie i opuszczanie ładunków, co jest ważne z punktu widzenia bezpieczeństwa.

Systemy laboratoryjne i badawcze

Stanowiska testowe w laboratoriach inżynierskich: Precyzyjne sterowanie przepływem powietrza pozwala na wykonywanie powtarzalnych eksperymentów.

Urządzenia prototypowe: Możliwość dostrojenia prędkości zasilania jest nieoceniona podczas prac rozwojowych.

Co decyduje o szerokim zastosowaniu?

Uniwersalność: Różne warianty gwintów (M5, G1/8, G1/4, G3/8 itp.) oraz szeroki zakres dostępnych średnic węży sprawiają, że jeden typ zaworu można zastosować w wielu gałęziach przemysłu, ograniczając konieczność poszukiwania alternatywnych rozwiązań.

Precyzja: Dzięki dławieniu na dolocie użytkownik ma pełną kontrolę nad szybkością medium. Jest to szczególnie korzystne w procesach, gdzie liczy się mikrometryczna dokładność ruchów lub krótki czas reakcji.

Konstrukcja kątowa: Ułatwia zabudowę zaworu w systemach wielopoziomowych, w trudno dostępnych miejscach lub w liniach wymagających kompaktowego rozstawu podzespołów.

Odporność i trwałość: Wykorzystanie mosiądzu niklowanego zwiększa odporność na korozję oraz na niekorzystne warunki pracy, np. w środowiskach o podwyższonej wilgotności czy w kontakcie z substancjami chemicznie aktywnymi (w granicach określonych parametrami zaworu).

Przykładowo, w przypadku siłowników jednostronnego działania, zawory dławiąco-zwrotne kątowe z dławieniem na dolocie umożliwiają regulację prędkości wysuwu tłoka. Mechanizm zwrotny zapewnia przy tym swobodny powrót powietrza w przeciwnym kierunku. Z kolei w siłownikach dwustronnego działania można stosować dwa takie zawory – każdy do oddzielnej komory siłownika – co daje precyzyjną kontrolę nad ruchem w obie strony.

Wszędzie tam, gdzie wymaga się stabilnej, powtarzalnej pracy i eliminacji szkodliwych drgań czy wibracji, zawory te pomagają w osiągnięciu założonych standardów. Wielokrotnie testowano je w przemyśle drzewnym (prasy do klejenia płyt, obrabiarki CNC), budowlanym (zautomatyzowane stanowiska tynkarskie, maszyny do wylewek posadzkowych) czy energetyce (sterowanie zasuw, regulacja przepływów chłodzących).

W kontekście rosnących wymagań środowiskowych, ważne jest też to, że dzięki efektywnemu sterowaniu przepływem można zmniejszyć zużycie sprężonego powietrza i energii elektrycznej, potrzebnej do zasilania kompresora. To przekłada się na realne oszczędności i obniżenie śladu węglowego przedsiębiorstwa.

Ostatecznie, wybór zaworów dławiąco-zwrotnych kątowych z dławieniem na dolocie to inwestycja w bezpieczeństwo, powtarzalność oraz płynność pracy różnorodnych systemów. Ich elastyczne zastosowanie w różnych gałęziach przemysłu świadczy o wysokim stopniu uniwersalności oraz dbałości producenta o dopasowanie do oczekiwań rynku.

Zakres ciśnień

Maksymalne ciśnienie pracy zazwyczaj wynosi 10 bar, co jest standardem w aplikacjach pneumatycznych. Niektóre warianty mogą mieć dopuszczalne niewielkie odchylenia w górnej granicy ciśnienia, zależne od konstrukcji i norm producenta.

Minimalne ciśnienie otwarcia zaworu zwrotnego (wbudowanego w korpus) wynosi zwykle około 0,15–0,2 bar, dzięki czemu zawór nie ogranicza nadmiernie przepływu w przeciwnym kierunku (przy niewielkim ciśnieniu zwrotnym).

Temperatura pracy

Typowy zakres temperatur to od 0°C do +60°C. Warto jednak zwrócić uwagę, że dla wersji mosiężnych niklowanych w pewnych warunkach możliwe jest krótkotrwałe działanie nawet w niższych temperaturach (np. -10°C), o ile nie dochodzi do zamarzania kondensatu w przewodach.

Wysoka temperatura powyżej +60°C nie jest zazwyczaj zalecana, gdyż może powodować przyspieszone starzenie uszczelek i pogorszenie właściwości smarowania.

Materiał korpusu

Standardem w prezentowanych zaworach jest mosiądz pokryty warstwą niklu, co zapewnia dobrą odporność na korozję i uszkodzenia mechaniczne. Mosiądz OT58 jest powszechnie stosowany w pneumatyce z uwagi na korzystny stosunek wytrzymałości do masy oraz łatwość obróbki.

Niklowanie wzmacnia powierzchnię, nadaje jej właściwości antykorozyjne i estetyczny wygląd, co jest ważne, gdy zawór pracuje w przestrzeniach, gdzie występują substancje agresywne lub dużą rolę grają normy sanitarne (np. branża spożywcza).

Uszczelnienia

Najczęściej stosuje się kauczuk nitrylowo-butadienowy (NBR), który zapewnia szczelność w typowych warunkach przemysłowych (odporność na oleje i smary). W niektórych modelach czy zastosowaniach specjalnych można spotkać inne rodzaje elastomerów.

Zastosowane o-ringi i uszczelki muszą być odporne na dynamiczne zmiany ciśnienia i temperatury, dlatego tak ważna jest wysoka jakość materiałów.

Gwinty i średnice przyłączy

Dostępne gwinty: M5, G1/8, G1/4, G3/8, G1/2 (lub inne w zależności od serii). Gwint zewnętrzny pozwala na bezpośredni montaż w korpusie urządzenia lub w odpowiednim gnieździe.

Średnice węży: od 4 mm do 12 mm (np. 4x2, 6x4, 8x6, 10x8, 12x10 itp.). Wersje wtykowe umożliwiają szybkie połączenie bez dodatkowych złączy śrubowych.

Kątowa konstrukcja korpusu

Pozwala na montaż zaworu w płaszczyźnie prostopadłej do kierunku przepływu. Taka geometria odciąża przewody, zapobiega ich skłębieniu i ułatwia konserwację czy wymianę elementów w razie potrzeby.

Mechanizm dławiąco-zwrotny

Składa się z iglicy dławieniowej oraz zaworu zwrotnego. Iglica dławieniowa (obsługiwana pokrętłem lub śrubokrętem) reguluje przepływ medium w jednym kierunku, pozwalając na dostosowanie prędkości pracy siłownika czy innego elementu wykonawczego.

Zawór zwrotny (najczęściej kulowy lub grzybkowy) umożliwia wolny przepływ w przeciwnym kierunku, bez efektu dławienia. To oznacza, że np. wysuw siłownika jest dławiony, ale powrót odbywa się już swobodnie (lub odwrotnie – w zależności od sposobu montażu).

Dławienie na dolocie

Oznacza, że regulowana jest ilość powietrza wchodzącego do siłownika. W praktyce przekłada się to na bardziej „miękki” start i większą stabilność pracy. W niektórych aplikacjach takie rozwiązanie ogranicza wibracje i uderzenia w momencie rozpoczęcia ruchu.

Opcje regulacji

Wiele modeli dostępnych jest z pokrętłem (ergonomia przy częstej zmianie ustawień) lub śrubą regulacyjną przystosowaną do śrubokręta (kompaktowe wymiary, zabezpieczenie przed przypadkowym przestawieniem).

Zakres regulacji przepływu zwykle jest szeroki i umożliwia płynne przechodzenie od minimalnego dławienia aż po niemalże pełen przepływ.

Normy i bezpieczeństwo

Producent (CPP PREMA) dostosowuje się do międzynarodowych standardów w zakresie produkcji komponentów pneumatycznych.

Każdy egzemplarz podlega kontroli szczelności i jakości wykonania, co zapewnia długotrwałą niezawodność i bezpieczeństwo eksploatacji.

Mosiądz (stop miedzi i cynku) – główny materiał korpusu

Większość korpusów w opisywanej kategorii wykonuje się z mosiądzu OT58. Jest to jeden z najbardziej rozpowszechnionych stopów w pneumatyce i hydraulice, ceniony za swoją wytrzymałość mechaniczną i odporność na korozję.

Mosiądz cechuje się dobrą podatnością na obróbkę, co pozwala na precyzyjne wykonanie gniazd, gwintów czy kanałów przepływowych. Dzięki temu zawór może być szczelny nawet przy wieloletniej intensywnej eksploatacji.

Właściwości antykorozyjne sprawiają, że mosiądz dobrze znosi kontakt z wilgocią czy mgłą olejową. W efekcie zawór zachowuje parametry szczelności nawet w mniej sprzyjających warunkach pracy.

Powłoka niklowa

Większość modeli wtykowych i kątowych z dławieniem na dolocie jest dodatkowo niklowana. Powłoka ta pełni funkcję ochronną przed utlenianiem i czynnikami agresywnymi (np. chemicznymi).

Nikiel nadaje elementom estetyczny, srebrzysty połysk oraz wzmacnia powierzchnię, czyniąc ją bardziej odporną na zarysowania. Jest to istotne w warunkach przemysłowych, gdzie zawory mogą stykać się z ostrymi krawędziami innych podzespołów lub narzędzi.

Stal węglowa lub nierdzewna (iglice i niektóre podzespoły)

Elementy regulacyjne, takie jak iglice, dławiki czy trzpienie, często wykonuje się ze stali węglowej odpowiednio zabezpieczonej (np. cynkowanej) lub ze stali nierdzewnej. Celem jest zapewnienie wyższej odporności na ścieranie przy ciągłym kontakcie z przepływającym medium.

W przypadku długotrwałej eksploatacji, szczególnie przy ciągłej pracy instalacji, jakość stali użytej do produkcji iglic ma decydujące znaczenie dla utrzymania stabilnego zakresu regulacji.

Uszczelnienia z elastomerów (NBR, FKM, EPDM w zależności od modelu)

Najczęściej spotykanym rozwiązaniem jest NBR (kauczuk nitrylowy), który doskonale radzi sobie w kontakcie z olejem i innymi typowymi substancjami stosowanymi w pneumatyce.

W niektórych wariantach, przeznaczonych do wyższych temperatur czy kontaktu z substancjami agresywnymi chemicznie, można spotkać uszczelnienia FKM (Viton) czy EPDM. Odpowiedni dobór materiału uszczelki gwarantuje zachowanie szczelności i elastyczności w szerokim zakresie temperatur i ciśnień.

Elementy sprężynujące i zawór zwrotny

Wbudowany zawór zwrotny (zapewniający swobodny przepływ w przeciwnym kierunku) opiera się zwykle na stalowej sprężynie i kulce lub grzybku uszczelniającym.

Materiały tych elementów muszą być odporne na zmęczenie i korozję, gdyż praca zaworu zwrotnego polega na wielokrotnym otwieraniu i zamykaniu przy zmianach kierunku przepływu.

Korpus kątowy i konstrukcja wtykowa

Specjalna geometria korpusu (kolanko) powstaje najczęściej w procesie precyzyjnego odlewu lub obróbki z pręta mosiężnego. Następnie element jest frezowany i wiercony w celu uzyskania pożądanych wewnętrznych kanałów przepływowych.

Wersja wtykowa (z szybkozłączem) wyposażona jest w dodatkowy mechanizm zaciskowy (najczęściej pierścień i tulejka zaciskowa z mosiądzu lub stali), zapewniający mocne trzymanie węża. Po wprowadzeniu węża do złącza wtykowego, system oringów i ząbkowanych opasek blokuje go w miejscu, zapewniając szczelność.

Trwałość i konserwacja

Mosiądz niklowany nie wymaga skomplikowanych zabiegów konserwacyjnych. Wystarczy, aby użytkownik regularnie kontrolował instalację pod kątem nieszczelności czy zabrudzeń w kanale przepływowym.

Dodatkowo warto zadbać o odpowiednie filtrowanie sprężonego powietrza (zalecany filtr o wielkości cząstek max. 40 µm), co minimalizuje ryzyko uszkodzeń mechanizmu dławienia przez cząstki stałe.

Okresowa kontrola stanu uszczelek pozwoli wykryć ewentualne zużycie i przedłużyć żywotność zaworu poprzez wczesną wymianę tanich elementów eksploatacyjnych.

Odporność na wstrząsy i wibracje

Solidny korpus kątowy, w połączeniu z wysokiej jakości materiałami, pozwala na użytkowanie zaworów w środowiskach o podwyższonym poziomie drgań. Ważne jest jednak, by zawsze sprawdzić, czy producent dopuszcza taki sposób eksploatacji i czy parametry pracy nie przekraczają zalecanych norm.

Aspekt ekologiczny

Mosiądz i stal to materiały nadające się do recyklingu, co wpisuje się w coraz popularniejsze wymogi zrównoważonego rozwoju. Wieloletnie użytkowanie zaworów z jednej strony ogranicza ilość odpadów, a z drugiej pozwala przedsiębiorstwom obniżać koszty związane z konserwacją.

Przygotowanie instalacji

Upewnij się, że cała instalacja pneumatyczna została wyłączona z ruchu – w szczególności, że nie ma ciśnienia w przewodach. Zalecane jest także odcięcie źródła zasilania sprężonym powietrzem (np. poprzez główny zawór odcinający).

Oczyść wszystkie przewody i końcówki gwintowe z pozostałości oleju, kurzu czy opiłków. Nawet niewielkie zanieczyszczenia mogą wpłynąć na szczelność lub pracę iglicy dławienia.

Sprawdź, czy gwinty w instalacji odpowiadają gwintom zaworu (np. G1/8, G1/4, M5). Użycie przejściówek jest możliwe, ale zaleca się minimalizowanie liczby dodatkowych łączników, by uniknąć punktów potencjalnych nieszczelności.

Wybór kierunku przepływu

Zawór dławiąco-zwrotny kątowy z dławieniem na dolocie należy zamontować w taki sposób, aby przepływ, który ma być dławiony, przechodził przez iglicę w kierunku zgodnym z oznaczeniem. Najczęściej na obudowie widoczne są strzałki lub grawer wskazujący kierunek przepływu.

Mechanizm zwrotny powinien pozwalać na wolny przepływ w przeciwną stronę. Jeśli zamontujesz zawór odwrotnie, ruch siłownika (lub innego urządzenia wykonawczego) może być ograniczony, a cały układ straci właściwości, dla których zawór został zaprojektowany.

Montaż gwintowany

W przypadku modeli z gwintem zewnętrznym (np. G3/8 GZ - 3/8 GW dławienie na dolocie), nałóż odpowiednią ilość taśmy teflonowej lub uszczelki w płynie (dopasowanej do warunków ciśnieniowych) na gwint przed wkręceniem. Zapewni to dodatkową szczelność.

Dokręcaj zawór kluczem płaskim lub oczkowym, trzymając korpus w miejscu do tego przeznaczonym (zwykle spłaszczona część obudowy). Nie zaciskaj klucza na pokrętle regulacyjnym ani na złączu wtykowym, by nie uszkodzić tych elementów.

Unikaj zbyt mocnego dokręcenia, ponieważ może to doprowadzić do zerwania gwintu lub pęknięcia korpusu. Zwracaj uwagę na moment dokręcania zalecany w dokumentacji producenta.

Montaż wtykowy

Jeśli zawór ma końcówkę wtykową (quick-release) dostosowaną do węża o określonej średnicy (np. 6x4 mm, 8x6 mm, 10x8 mm, 12x10 mm), obetnij wąż pod kątem prostym, tak aby nie pozostawać postrzępionych krawędzi.

Wsuń wąż do oporu w złącze wtykowe. Powinieneś wyczuć delikatny opór przy przechodzeniu przez uszczelkę. Jeśli wąż jest prawidłowo zamontowany, nie wysunie się przy lekkim pociągnięciu.

Dla pewności można lekko obrócić wąż podczas wsuwania, co ułatwia ominięcie uszczelki i precyzyjne osadzenie go w korpusie.

Jeśli konieczne będzie wyjęcie węża, wciśnij i przytrzymaj pierścień zwalniający, po czym wysuń wąż. Unikaj wyciągania go na siłę, bez zwolnienia blokady, bo może to uszkodzić końcówkę.

Regulacja przepływu

Po zamontowaniu, ale przed ponownym dopuszczeniem ciśnienia do układu, ustaw iglicę dławienia w pozycji wyjściowej (zazwyczaj lekko odkręcona tak, aby nie blokować przepływu w znacznym stopniu).

Otwórz główny zawór zasilający instalację pneumatyczną powoli i sprawdź, czy nie ma nieszczelności. Przy małych ciśnieniach wstępnych łatwiej wykryć i usunąć ewentualne wycieki.

Ustawianie przepływu rozpocznij od zmniejszenia przepływu (dokręcanie pokrętła lub śruby), a następnie delikatnie odkręcaj, aż uzyskasz pożądany efekt – odpowiednią prędkość ruchu siłownika czy innego odbiornika.

Pamiętaj, że dławienie na dolocie wpływa na charakterystykę ruszania się siłownika: start będzie bardziej płynny, a wartość maksymalna prędkości zależy od stopnia otwarcia iglicy.

Testy i optymalizacja

Włącz docelową prędkość pracy instalacji. Obserwuj, czy ruchy siłownika (lub innych elementów) są zgodne z oczekiwaniami, czy nie występują drgania, wibracje czy uderzenia końcowe.

W razie potrzeby dokonaj korekty ustawień, pamiętając o niewielkich krokach regulacyjnych, aby nie wprowadzać zbyt dużych zmian jednocześnie.

Po ustaleniu optymalnego przepływu można zablokować lub zabezpieczyć pokrętło (o ile zawór jest w taką opcję wyposażony) albo zablokować śrubę regulacyjną za pomocą nakrętki kontrującej, jeżeli taką opcję przewidział producent.

Konserwacja i serwis

Regularnie sprawdzaj stan uszczelnień i ewentualne wycieki, szczególnie w punktach łączenia z gwintem. Przy intensywnej eksploatacji może wystąpić konieczność dokręcenia zaworu lub wymiany taśmy teflonowej.

Kontroluj czystość filtra powietrza w układzie i wilgotność powietrza. Nadmiar kondensatu lub zanieczyszczeń może skrócić żywotność zaworu.

W przypadku zauważenia trudności w regulacji (zacieranie się iglicy, brak płynności) należy wyłączyć instalację, rozmontować zawór i skontrolować jego wnętrze. Najczęściej wystarczy wymienić gumowe uszczelki lub wyczyścić iglicę.

Jeśli zawór jest wyposażony w dodatkowe elementy (np. czujniki położenia, wskaźniki przepływu), zalecane jest okresowe sprawdzenie ich działania według dokumentacji producenta.

Czy zawory dławiąco-zwrotne kątowe z dławieniem na dolocie można stosować w instalacjach hydraulicznych (olejowych)?

Zasadniczo te zawory są zaprojektowane głównie z myślą o sprężonym powietrzu (instalacje pneumatyczne). Mosiądz i uszczelnienia typu NBR nie zawsze są optymalne do pracy z olejami hydraulicznymi pod wysokim ciśnieniem. W niektórych zastosowaniach niskociśnieniowych z neutralnym medium olejowym jest to jednak możliwe, jeżeli producent potwierdza kompatybilność.

Jeśli planujesz używać zaworów w systemach hydraulicznych, koniecznie sprawdź zalecenia producenta (CPP PREMA) i rozważ modele dedykowane dla hydrauliki, które mają odpowiednie uszczelnienia i wyższą wytrzymałość na ciśnienie.

Na co zwrócić uwagę przy doborze rozmiaru gwintu?

Przede wszystkim na maksymalny przepływ wymagany przez układ oraz na parametry siłownika (jeśli to on jest sterowany). Gwint powinien być dopasowany do reszty instalacji, by ograniczyć liczbę przejściówek.

Ważne jest także sprawdzenie maksymalnego przepływu zalecanego dla danego zaworu. Zbyt mały zawór może ograniczać wydajność, a zbyt duży – być nieekonomiczny w zakupie i montażu.

Czy dławienie na dolocie jest zawsze lepsze od dławienia na wylocie?

Nie ma jednoznacznej odpowiedzi, ponieważ wszystko zależy od charakteru pracy układu. Dławienie na dolocie zapewnia płynne ruszanie elementu wykonawczego i ogranicza zjawisko „uderzenia” startowego.

Z kolei dławienie na wylocie (wydechu) często stosuje się w sytuacjach, gdy chcemy uzyskać stabilniejszą prędkość ruchu w kierunku wysuwu siłownika.

Kwestia wyboru zależy więc od specyfiki aplikacji. Niemniej jednak zawory z dławieniem na dolocie cieszą się sporą popularnością ze względu na „miękki” start i redukcję szarpnięć.

Jak często należy przeprowadzać konserwację lub wymianę uszczelek?

W warunkach normalnej eksploatacji (sprężone powietrze o wilgotności zgodnej z normą i wolne od zanieczyszczeń) zawory mogą działać bezawaryjnie przez wiele lat.

W środowiskach o wysokim zapyleniu lub podwyższonej wilgotności zaleca się sprawdzać stan zaworów co kilka miesięcy.

Jeżeli zauważysz spadek wydajności (np. niemożność precyzyjnego ustawienia prędkości) albo wycieki, konieczne będzie sprawdzenie stanu iglicy i uszczelek. Ich wymiana jest stosunkowo prosta i niedroga w porównaniu do potencjalnych strat przy dłuższym przestoju.

Czy można stosować te zawory w środowisku, gdzie występują chemikalia?

Mosiądz niklowany i uszczelnienia NBR zapewniają odporność na wiele standardowych substancji, ale nie na wszystkie agresywne związki chemiczne. Przed zastosowaniem w środowisku silnie korozyjnym lub w kontakcie z rozpuszczalnikami organicznymi sprawdź tabelę odporności chemicznej.

Czasami wymagane są uszczelnienia FKM (Viton) lub EPDM, co może wymagać zamówienia innego wariantu zaworu.

Czy zawór dławiąco-zwrotny kątowy może służyć jednocześnie jako odcinający?

Funkcja odcięcia przepływu na stałe (np. do zamknięcia całej gałęzi instalacji) nie jest przewidziana w standardowych zaworach dławiąco-zwrotnych. Chociaż można dociągnąć iglicę niemal do całkowitego zablokowania przepływu, nie zastąpi to pełnoprawnego zaworu odcinającego, który gwarantuje szczelność w 100% i wytrzymuje większe ciśnienia przy braku przepływu.

Jeśli potrzebujesz pewnego odcięcia, powinieneś zainstalować dodatkowy zawór odcinający (np. kulowy) w odpowiednim miejscu instalacji.

W jaki sposób wybrać między modelem z regulacją śrubokrętem a pokrętłem?

Jeżeli wiesz, że będziesz często zmieniać ustawienia przepływu, wygodniejsze może być pokrętło. Daje ono szybszy i bardziej intuicyjny dostęp do regulacji.

Jeśli jednak zależy ci na zabezpieczeniu przed przypadkowym przestawieniem (np. w przypadku wibracji albo nieupoważnionego dostępu), lepsza może być wersja z śrubką do regulacji (śrubokrętem). Taki zawór jest także z reguły bardziej kompaktowy.

Czy jeden zawór można zastosować do dławienia obu kierunków ruchu siłownika?

Zawór dławiąco-zwrotny jest tak skonstruowany, że przepływ w jednym kierunku jest dławiony, a w drugim swobodny. Jeśli chcesz dławienia w obu kierunkach, potrzebne są dwa zawory, z których każdy będzie ustawiony odwrotnie do drugiego w układzie.

Co oznacza dopisek /8963-A/, /8968-A/, /8966-A/ czy /8953-A/ przy nazwie zaworu?

To wewnętrzne oznaczenia producenta (CPP PREMA) wskazujące na konkretną serię lub wariant konstrukcyjny. Może to dotyczyć rodzaju regulacji, średnicy, materiału uszczelnień czy sposobu montażu. Zawsze warto sprawdzić kartę katalogową, by poznać pełną specyfikację danego oznaczenia.

Jak sprawdzić, czy zawór pracuje prawidłowo po montażu?

Najprościej obserwować ruch siłownika (lub innego odbiornika). Jeśli po ustawieniu dławienia jest on płynny i nie występują gwałtowne uderzenia, to znak, że zawór działa poprawnie.

Można także dokonać pomiaru czasu wysuwu/zwrotu siłownika. Jeśli jest zgodny z założonymi parametrami (np. dany element ma się przesunąć w ciągu 2 sekund), oznacza to, że dławienie funkcjonuje prawidłowo.

Czy można stosować te zawory w aplikacjach próżniowych?

Większość zaworów dławiąco-zwrotnych kątowych z dławieniem na dolocie nie jest przystosowana do pracy w głębokiej próżni, ze względu na konstrukcję uszczelek i elementu zwrotnego.

W lekkiej podciśnieniowej aplikacji (np. -0,3 bar) mogą działać poprawnie, ale należy to zweryfikować z dokumentacją producenta.

Co zrobić, gdy przepływ jest zbyt mały nawet przy całkowicie odkręconej iglicy?

Sprawdź, czy średnica wewnętrzna węża i gwintu zaworu jest odpowiednia do wymaganego przepływu.

Sprawdź, czy filtr w instalacji nie jest zanieczyszczony, co ogranicza dopływ powietrza do całego układu.

Upewnij się, że nie zamontowałeś zaworu odwrotnie – w takim przypadku przepływ może być dodatkowo blokowany przez element zwrotny.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści