Zestawy naprawcze do siłowników kompaktowych SKP

13.050J.KNKAST

Uszczelnienia do siłowników pneumatycznych SKP D80 typu 11.050J

375,20 zł netto

461,50 zł brutto

13.050H.KNKAST

Uszczelnienia do siłowników pneumatycznych SKP D63 typu 11.050H

291,10 zł netto

358,05 zł brutto

13.051G.KNKAST

Uszczelnienia do siłowników pneumatycznych SKP D50 typu 11.051G

13.050G.KNKAST

Uszczelnienia do siłowników pneumatycznych SKP D50 typu 11.050G

221,20 zł netto

272,08 zł brutto

13.050F.KNKAST

Uszczelnienia do siłowników pneumatycznych SKP D40 typu 11.050F

190,20 zł netto

233,95 zł brutto

13.050E.KNKAST

Uszczelnienia do siłowników pneumatycznych SKP D32 typu 11.050E

178,60 zł netto

219,68 zł brutto

13.050K.KNKAST

Uszczelnienia do siłowników pneumatycznych SKP D100 typu 11.050K

586,10 zł netto

720,90 zł brutto

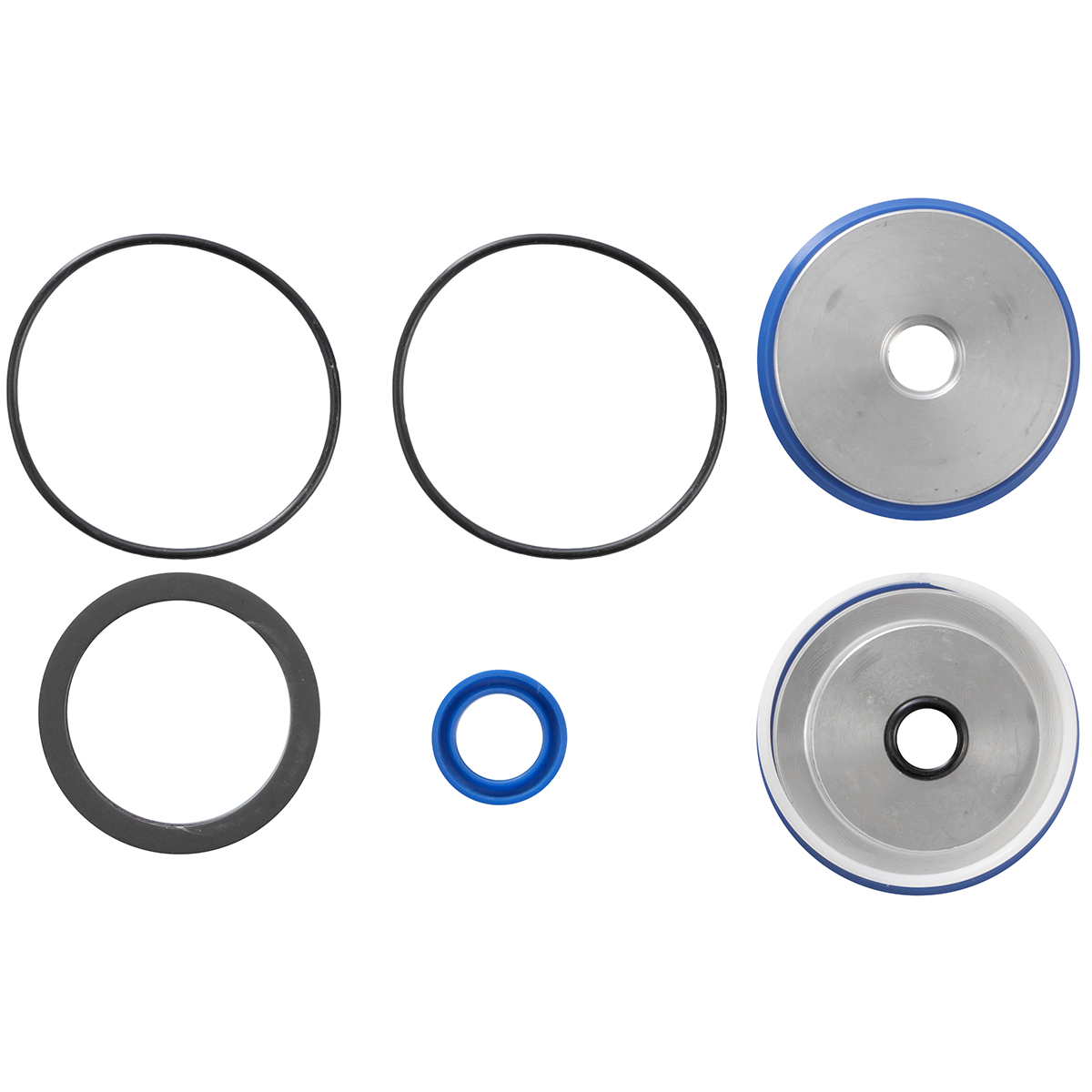

Zestawy naprawcze do siłowników kompaktowych SKP to zaawansowane rozwiązania, które powstały z myślą o utrzymaniu pełnej sprawności i wydajności układów pneumatycznych. W ramach tej kategorii znajdziemy kompletne zestawy uszczelnień dedykowanych siłownikom pneumatycznym serii SKP o średnicach od D16 do D100, zgodnych z normą ISO 21287. Oferta obejmuje m.in.:

Uszczelnienia do siłowników pneumatycznych SKP D40 typu 11.050F

Uszczelnienia do siłowników pneumatycznych SKP D50 typu 11.050G

Uszczelnienia do siłowników pneumatycznych SKP D63 typu 11.050H

Uszczelnienia do siłowników pneumatycznych SKP D80 typu 11.050J

Uszczelnienia do siłowników pneumatycznych SKP D100 typu 11.050K

Uszczelnienia do siłowników pneumatycznych SKP D32 typu 11.051E

Uszczelnienia do siłowników pneumatycznych SKP D40 typu 11.051F

Uszczelnienia do siłowników pneumatycznych SKP D50 typu 11.051G

Uszczelnienia do siłowników pneumatycznych SKP D63 typu 11.051H

Uszczelnienia do siłowników pneumatycznych SKP D80 typu 11.051J

Dzięki tym zestawom naprawczym możliwa jest szybka i efektywna regeneracja siłownika, co przekłada się na ograniczenie przestojów produkcyjnych, polepszenie parametrów pracy oraz dłuższą żywotność całego układu pneumatycznego. Zestawy te powstają pod szyldem CPP PREMA – doświadczonego producenta rozwiązań pneumatycznych, który od lat słynie z wysokiej jakości i innowacyjnego podejścia do projektowania elementów maszyn.

Główne zadanie zestawów naprawczych

Siłowniki kompaktowe, mimo swojej solidnej konstrukcji, narażone są na intensywną eksploatację w trudnych warunkach. Z czasem uszczelnienia i części współpracujące ulegają zużyciu, co objawia się spadkiem ciśnienia, obniżeniem siły wysuwu, nieszczelnościami czy podwyższonym poziomem hałasu. Zastosowanie oryginalnych zestawów naprawczych, idealnie dopasowanych do wymiarów i charakterystyki konkretnego siłownika, pozwala w szybki i pewny sposób odtworzyć fabryczną sprawność urządzenia.

Czym wyróżniają się produkty od CPP PREMA?

Precyzja wykonania: Wysokiej klasy materiały i kontrola jakości na każdym etapie produkcji zapewniają trwałość i niezawodność.

Kompleksowość: Każdy zestaw zawiera wszystkie niezbędne uszczelnienia (oringi, pierścienie prowadzące, uszczelkę tłoczyska i inne elementy), co eliminuje potrzebę kompletowania pojedynczych części z różnych źródeł.

Zgodność z ISO 21287: Uszczelnienia dopasowano do siłowników kompaktowych o wymiarach typowych dla tej normy, co gwarantuje ścisłe pasowanie i utrzymanie nominalnych parametrów pracy.

Wszechstronność oferty: Szeroki wybór rodzajów i średnic (D32, D40, D50, D63, D80, D100) pozwala na odnalezienie właściwego zestawu zarówno do najpopularniejszych modeli, jak i do bardziej specjalistycznych aplikacji.

Łatwość zamówienia: Producent udostępnia jasno opisane numery katalogowe (np. 11.050F czy 11.051H), ułatwiające szybką identyfikację i uniknięcie błędów przy zakupie.

Zalety stosowania oryginalnych zestawów

Poprawa szczelności: Uszkodzone lub zużyte uszczelki to główna przyczyna spadku wydajności siłownika. Wymiana na oryginalne, nowe elementy błyskawicznie przywraca pełną szczelność i pozwala utrzymać właściwą siłę wysuwu.

Przedłużenie żywotności: Dobrze dobrane materiały uszczelniające (np. NBR, FKM, poliuretan) znacząco ograniczają tarcie i chronią tłoczysko przed zbyt szybkim zużyciem, dzięki czemu okres między kolejnymi przeglądami lub naprawami jest dłuższy.

Stała prędkość i płynność ruchu: Przy wymianie uszkodzonych pierścieni prowadzących znikają problemy z drganiami czy zacinaniem. Maszyna pracuje stabilnie i zgodnie ze specyfikacją producenta.

Redukcja wycieków powietrza: Sprężone powietrze jest kosztownym medium, a nieszczelności skutkują marnowaniem energii. Uszczelnienia od CPP PREMA ograniczają ryzyko utraty ciśnienia, przekładając się na oszczędność.

Zgodność z dokumentacją: Wybór oryginalnego zestawu naprawczego minimalizuje ryzyko niewłaściwego doboru elementów. Pasowanie i wymiary ściśle odpowiadają rozwiązaniom przewidzianym w projekcie siłownika.

Przeznaczenie i typy uszczelnień

Każdy zestaw obejmuje m.in. uszczelki do poszczególnych średnic siłownika. Przykładowo, typ 11.050F przeznaczono do siłowników SKP o średnicy D40 w odmianie 11.050, natomiast typ 11.051E pasuje do siłowników o średnicy D32 w serii 11.051. Te niewielkie różnice w oznaczeniach i numeracji wynikają z rozmaitych wariantów siłowników występujących w ofercie.

W typowej konfiguracji:

Pierścień uszczelniający typu „O” – zapobiega wyciekom powietrza między tuleją cylindra a elementami mocującymi.

Tłok kompletny – w niektórych zestawach może być dołączany w całości, co jest przydatne, gdy dotychczasowy tłok jest uszkodzony mechanicznie.

Uszczelka tłoczyska – kluczowa bariera zapobiegająca wydostawaniu się sprężonego powietrza w miejscu, gdzie tłoczysko wychodzi poza cylinder.

Jak rozpoznać potrzebę wymiany uszczelnień?

Najczęstsze symptomy sugerujące konieczność wymiany lub regeneracji siłownika:

Brak siły: Jeżeli siłownik nie generuje nominalnego nacisku lub ciągu, a ciśnienie w układzie jest prawidłowe.

Słyszalny wyciek (syk): Gdy powietrze ucieka spod pokrywy siłownika albo w okolicach tłoczyska.

Nierównomierna praca: Zacięcia, spowolnienia lub nagłe skoki ciśnienia.

Zbyt duży hałas: Uszkodzone uszczelnienia mogą powodować wibracje czy stuki przy wysokiej częstotliwości pracy.

Warto pamiętać o regularnych przeglądach, zależnie od intensywności cykli oraz warunków otoczenia. Często producenci maszyn zalecają okresową wymianę uszczelnień profilaktycznie, by nie dopuścić do nieplanowanego postoju linii produkcyjnej.

Proces wymiany – wygoda i oszczędność czasu

Zamiast samodzielnie szukać pojedynczych oringów, uszczelek czy pierścieni, wystarczy sięgnąć po dopasowany zestaw naprawczy z danym numerem (np. 11.050F.KNKAST czy 11.051G.KNKAST), który zawiera wszystkie niezbędne elementy. Taka metoda:

Skraca czas: Operacja serwisowa w warsztacie czy dziale utrzymania ruchu przebiega sprawniej.

Ogranicza ryzyko błędów: Przy doborze pojedynczych części łatwo o pomyłkę w rozmiarze, typie uszczelnienia lub materiale.

Gwarantuje dopasowanie: Uszczelki projektowane specjalnie do siłowników SKP zapewniają wierne odtworzenie oryginalnych parametrów.

Uniwersalność i różne branże

Zestawy naprawcze do siłowników kompaktowych SKP sprawdzają się w szerokim wachlarzu zastosowań:

Branża spożywcza – tam, gdzie higiena i brak przecieków mają ogromne znaczenie, a intensywne mycie wymusza częstsze inspekcje uszczelnień.

Przemysł motoryzacyjny – w dynamicznych i często zautomatyzowanych liniach montażowych, gdzie siłowniki wykonują tysiące cykli dziennie, kluczowa jest niezawodność i moc.

Maszyny pakujące – precyzyjne, szybkie ruchy, krótkie skoki i konieczność zachowania czystości w miejscu styku z produktem.

Obróbka metali i tworzyw – siłowniki kompaktowe wykorzystywane są do manipulacji elementami, przytrzymywania w uchwytach lub dociskania przy procesach wiercenia, frezowania czy zgrzewania.

Kompatybilność z innymi elementami pneumatyki CPP PREMA

Oprócz samych zestawów naprawczych do siłowników, w ofercie CPP PREMA znajdziemy bogaty wybór innej pneumatyki – zawory sterujące, regulatory przepływu, akcesoria do montażu czujników położenia itd. Dzięki temu można skonstruować kompleksowe rozwiązanie, w którym wszystkie komponenty działają spójnie i bezproblemowo.

Dlaczego oryginalne uszczelnienia są lepsze niż zamienniki?

Na rynku dostępne bywają zamienniki w postaci oringów “uniwersalnych” czy uszczelek niecertyfikowanych. O ile w niektórych prostych aplikacjach takie elementy mogą działać chwilowo poprawnie, o tyle w wymagających warunkach często okazuje się, że:

Niewłaściwy skład elastomeru: Zamienniki szybko ulegają pękaniu lub odkształceniom, powodując nieodwracalne zużycie gładzi cylindra.

Minimalne różnice wymiarowe: Nawet niewielka odchyłka w wymiarach może skutkować mikroprzeciekami i spadkiem sprawności siłownika.

Brak pewności jakości: Producent niezależny nie zawsze przeprowadza rygorystyczne testy wytrzymałościowe, co naraża użytkownika na dodatkowe koszty i przestoje.

Wybór oryginalnych zestawów naprawczych CPP PREMA zapewnia zatem przewidywalność, powtarzalność i trwałość, co przekłada się na lepszą ekonomię w ujęciu długoterminowym.

Zestawy naprawcze do siłowników kompaktowych SKP pełnią kluczową funkcję w zachowaniu ciągłości procesu produkcyjnego i utrzymaniu sprawności urządzeń w bardzo wielu sektorach przemysłu. Dzięki nim użytkownicy mogą w szybki i stosunkowo prosty sposób wymienić zużyte lub uszkodzone uszczelnienia, przywracając siłownikom kompaktowym pełnię możliwości działania. W tej sekcji przedstawiamy najważniejsze obszary zastosowania kompletów uszczelnień, wskazując, w jaki sposób wpływają one na skuteczność oraz bezpieczeństwo pracy linii produkcyjnych.

1. Branża spożywcza i przetwórstwo żywności

W sektorze spożywczym wysoka higiena i bezpieczeństwo żywności to priorytety. Siłowniki pneumatyczne w maszynach pakujących, napełniających czy etykietujących muszą cechować się nie tylko niezawodnością, ale i odpornością na częste czyszczenie, mycie ciśnieniowe oraz kontakt z substancjami chemicznymi (środkami czystości, konserwantami). Uszczelnienia zawarte w zestawach naprawczych muszą spełniać rygorystyczne normy pod względem materiału i szczelności. Gdy uszkodzi się pierścień prowadzący czy oring, może dojść do mikrowycieków powietrza, zakłóceń w funkcjonowaniu linii pakującej i ostatecznie przerw w pracy.

Zastosowanie oryginalnych kompletów uszczelnień w branży spożywczej pozwala utrzymać sterylność otoczenia produkcyjnego, bo:

- Minimalizuje ryzyko dostania się zanieczyszczeń do wnętrza siłownika, które mogłyby z kolei trafić do produktu.

- Zapewnia pewność szczelności nawet przy intensywnym myciu maszyn, ograniczając możliwość kontaktu cieczy z podzespołami wewnętrznymi urządzenia.

- Ułatwia konserwację – dzięki gotowym zestawom naprawczym, dział utrzymania ruchu jest w stanie szybko przywrócić sprawność maszyn.

2. Przemysł motoryzacyjny (automotive)

W przemyśle motoryzacyjnym liczy się wysoka wydajność, precyzja oraz bezawaryjność pracy linii montażowych. Siłowniki kompaktowe SKP biorą udział w licznych operacjach: od przenoszenia i mocowania elementów karoserii, przez manipulację podzespołami silnika, aż po kontrolowane dociskanie i ustawianie części w trakcie łączenia. Kiedy uszczelnienia zaczynają przepuszczać powietrze, a ciśnienie wewnątrz siłownika spada, procesy montażowe są zagrożone. W skrajnym przypadku dochodzi do przerwania ciągłości pracy linii, co generuje ogromne koszty dla przedsiębiorstwa.

Z tego powodu zestawy naprawcze do siłowników pneumatycznych SKP odgrywają w branży automotive kluczową rolę, umożliwiając:

- Regularne i planowe przeglądy – zanim jeszcze dojdzie do nieoczekiwanego zacięcia czy wycieku.

- Szybką wymianę uszkodzonych elementów uszczelniających, gwarantując stabilność produkcji.

- Zachowanie wysokiej powtarzalności ruchów – co w sektorze motoryzacyjnym jest absolutnie nieodzowne, aby detale i podzespoły montowane były z idealną powtarzalnością i zgodnie z surowymi normami.

3. Maszyny pakujące i konfekcjonujące

Sektor pakowania wymaga ciągłego, bezproblemowego działania maszyn w cyklach często przekraczających kilkadziesiąt taktów na minutę. Siłowniki kompaktowe SKP wykorzystywane są tu do zamykania opakowań, dociskania folii, zszywania kartonów, czy przesuwania produktów na taśmociągach. Przy tak dużej intensywności pracy i konieczności zachowania wysokiej dokładności pozycjonowania szybka i sprawna wymiana uszkodzonego oringu czy pierścienia prowadzącego jest kluczowa.

Dlaczego zestawy naprawcze są tak istotne?

- Eliminują konieczność kompletowania pojedynczych uszczelnień z różnych źródeł – dział utrzymania ruchu może mieć pod ręką jedno pudełko z odpowiednimi elementami naprawczymi.

- Zapewniają oryginalne parametry – nie występuje ryzyko, że zastosowane części „uniwersalne” będą minimalnie odbiegać rozmiarem, powodując mikroprzecieki.

- Ograniczają ryzyko przestoju – branża pakująca zwykle pracuje w trybie ciągłym, a każdy przestój linii oznacza realne straty finansowe.

4. Przemysł chemiczny i farmaceutyczny

W przemyśle farmaceutycznym często występuje potrzeba pracy w warunkach o podwyższonej czystości, a także nierzadko w kontakcie z substancjami o właściwościach żrących czy agresywnych chemicznie. Uszczelnienia w takich aplikacjach muszą wykazywać się odpornością chemiczną i trwałością w szerszym zakresie temperatur. Kompletne zestawy uszczelnień do siłowników kompaktowych SKP, zwłaszcza w wersjach z elastomerami o podwyższonej odporności (np. FKM), skutecznie przedłużają żywotność siłownika i podnoszą bezpieczeństwo pracy, ograniczając ryzyko wycieków czy nagłego spadku ciśnienia.

W farmacji i chemii szczególnie ważne jest:

- Zapewnienie sterylności i czystości – ewentualny kontakt siłownika z produktem powinien być ograniczany, a uszczelnienia muszą być higieniczne i nienasiąkliwe.

- Minimalizacja zanieczyszczeń – oryginalne uszczelki zapewniają właściwe przyleganie i brak cząstek uwalnianych do otoczenia.

- Odporność chemiczna – dobór materiału uszczelnień jest kluczowy przy pracy z kwasami, rozpuszczalnikami, roztworami zasadowymi itp.

5. Obróbka metali i tworzyw

W tokarkach, frezarkach, centrach obróbczych czy maszynach do wtrysku tworzyw sztucznych, siłowniki kompaktowe często odpowiadają za różnego rodzaju dociski, blokady, manipulację detalami. W środowisku pełnym wiórów, chłodziw oraz zmiennych warunków termicznych łatwo o uszkodzenia mechaniczne i chemiczne elementów uszczelniających. W takim wypadku wymiana kompletu uszczelnień staje się wręcz nieodzowna.

W tej branży zestawy naprawcze:

- Chronią wnętrze siłownika przed opiłkami, drobinami metalu czy pyłem szlifierskim, zapewniając szczelną barierę.

- Skracają przestoje – większe przedsiębiorstwa obróbcze zwykle mają w magazynie zapas podstawowych zestawów naprawczych, co umożliwia natychmiastową naprawę na hali produkcyjnej.

6. Robotyka i automatyka precyzyjna

Siłowniki pneumatyczne kompaktowe SKP występują w manipulatorach, robotach pick-and-place, maszynach sortujących i wielu innych urządzeniach wymagających precyzji ruchu w niewielkiej przestrzeni zabudowy. W automatyce precyzyjnej każda nieszczelność czy nieregularny ruch tłoczyska może spowodować drastyczne zmiany w dokładności pozycjonowania. Stosowanie oryginalnych zestawów naprawczych, przeznaczonych dla konkretnej średnicy siłownika, gwarantuje utrzymanie fabrycznych parametrów.

Szczególnie istotne w robotyce jest:

- Stabilna charakterystyka ruchu – brak wahań ciśnienia przy dynamicznych cyklach.

- Niska masa i małe gabaryty – siłowniki kompaktowe są często montowane na ruchomych ramionach robotów, więc dba się o ograniczenie wagi całego układu.

7. Producenci i dystrybutorzy maszyn

Niezależnie od branży docelowej, każdy producent maszyn z siłownikami SKP w ofercie powinien uwzględnić dostępność zestawów naprawczych jako czynnik budujący zaufanie klientów. Często już na etapie projektowania maszyny planuje się odpowiednią liczbę zestawów uszczelnień jako zapas na potrzeby serwisu. Tym sposobem skraca się czas ewentualnych napraw w okresie gwarancyjnym i pogwarancyjnym.

8. Utrzymanie ruchu w średnich i dużych zakładach przemysłowych

Każdy dział utrzymania ruchu stawia sobie za cel minimalizację przestojów i zapewnienie możliwie najbardziej efektywnego działania parku maszynowego. Posiadanie wewnętrznego magazynu części zamiennych, w tym oryginalnych zestawów uszczelnień do siłowników SKP, umożliwia:

- Błyskawiczną reakcję na usterkę, bez konieczności czekania na dostawę pojedynczych elementów.

- Stabilne planowanie przeglądów – planuje się rutynową wymianę w oparciu o liczbę przepracowanych cykli, co wydłuża żywotność maszyn i ogranicza ryzyko awarii w kluczowych momentach produkcji.

- Podniesienie jakości serwisu – pracownicy mogą sprawniej dokonać wymiany, dysponując zestawem idealnie dopasowanym do siłownika.

9. Aplikacje specjalne i prototypowe

Zdarza się, że firmy projektujące urządzenia prototypowe (np. w branży automotive, kosmicznej czy medical) wykorzystują siłowniki kompaktowe SKP w nietypowych ustawieniach. Przy intensywnych testach występuje większe prawdopodobieństwo wczesnego zużycia uszczelnień. Gotowe zestawy naprawcze pozwalają w takiej sytuacji odtworzyć parametry siłownika i kontynuować próby.

10. Perspektywa globalna – zrównoważony rozwój i ekologia

Choć może się wydawać, że wymiana uszczelnień to prozaiczna operacja serwisowa, w kontekście ekologicznym ma ona niemałe znaczenie. Siłowniki z nieszczelnymi oringami tracą powietrze, co przekłada się na wyższe zużycie energii przez kompresory. Energia ta często pochodzi z paliw kopalnych, więc większe zapotrzebowanie na sprężone powietrze to wyższa emisja CO₂. Oryginalne, dobrze dopasowane uszczelnienia minimalizują straty sprężonego powietrza, obniżając koszty i ślad węglowy przedsiębiorstwa.

Przed wyborem konkretnego zestawu naprawczego do siłownika kompaktowego SKP warto przeanalizować kluczowe parametry techniczne, które decydują o skuteczności i długowieczności zestawów uszczelnień. W tej sekcji przyjrzymy się szczegółowo wymiarom, materiałom i charakterystyce, pomagając tym samym dokonać trafnego wyboru.

1. Zgodność z siłownikami SKP (rozmiary i odmiany)

Zestawy naprawcze do siłowników kompaktowych SKP objęte niniejszą kategorią obejmują takie modele jak:

- Uszczelnienia do SKP D32, 11.051E

- Uszczelnienia do SKP D40, 11.050F / 11.051F

- Uszczelnienia do SKP D50, 11.050G / 11.051G

- Uszczelnienia do SKP D63, 11.050H / 11.051H

- Uszczelnienia do SKP D80, 11.050J / 11.051J

- Uszczelnienia do SKP D100, 11.050K

Kluczową rolę pełni tutaj numer odmiany (np. 11.050F, 11.050G czy 11.051E). Rozróżnienia te wynikają ze specyficznej konstrukcji poszczególnych wariantów siłownika i przekładają się na detale takie jak:

- Kształt i wymiary tłoka

- Sposób mocowania uszczelki tłoczyska

- Różnice w budowie przedniej / tylnej pokrywy

Dzięki temu kupujący, mając świadomość jaki model siłownika posiada (np. SKP D50, odmiana 11.050G dwustronnego działania), może z łatwością wybrać adekwatny komplet uszczelnień (np. 13.050G.xxKNAST).

2. Komponenty wchodzące w skład zestawu naprawczego

Zazwyczaj zestawy naprawcze zawierają:

- Pierścień uszczelniający typu „O” (oring) na styku poszczególnych pokryw i korpusu

- Tłok kompletny (w niektórych zestawach, gdy jest on integralny z pierścieniem uszczelniającym lub wymaga się jego wymiany)

- Uszczelka tłoczyska (odpowiada za szczelność na wyjściu tłoczyska z cylindra)

- Pierścienie prowadzące (w wybranych zestawach)

Każdy z tych elementów jest precyzyjnie dopasowany wymiarem do wewnętrznych elementów siłownika SKP, co gwarantuje zachowanie nominalnej szczelności i płynności ruchu.

3. Zakres temperatur i odporność chemiczna

W standardowych warunkach:

- Zalecana temperatura pracy dla elastomerów typu NBR wynosi od -20°C do +80°C.

- W wersjach specjalnych (np. uszczelnienia z FKM / Viton) zakres pracy może się rozszerzać do około +120°C.

W środowiskach zawierających środki chemiczne (rozpuszczalniki, zasady, kwasy) znaczenie ma wybór elastomeru o odpowiedniej odporności. Producenci często udostępniają tabele kompatybilności chemicznej, które pozwalają stwierdzić, czy dany materiał uszczelnienia nie ulegnie degradacji w kontakcie z konkretnymi substancjami.

4. Ciśnienie robocze

Podobnie jak w samych siłownikach SKP, uszczelnienia w zestawach zaprojektowano do pracy w ciśnieniu roboczym sięgającym 8–10 bar (zależnie od modelu i serii). W normalnych warunkach użytkowych siłowniki te pracują przy 6 barach – typowa wartość w przemyśle. Zestaw naprawczy musi zatem umożliwiać pełną szczelność przy takim poziomie ciśnienia oraz być odporny na krótkotrwałe przeciążenia (np. skoki ciśnienia do 10 bar).

5. Rozbieżność pomiędzy wersjami z jednym i dwoma tłoczyskami

Niektóre siłowniki kompaktowe SKP występują w wersji z „jednostronnym tłoczyskiem” (przednia pokrywa jest nieruchoma, tłoczysko wychodzi tylko z jednej strony) lub „dwustronnym tłoczyskiem” (tłoczysko wyprowadzone z obu stron siłownika). Zmienia to nieco konstrukcję wewnętrzną i typ uszczelnień używanych w korpusie. Zestawy naprawcze są odpowiednio oznaczane (np. w tabeli producenta figurują dwie kolumny: Siłownika z 1-stronnym tłoczyskiem i Siłownika z 2-stronnym tłoczyskiem). Przy zamawianiu należy upewnić się, że wybieramy wersję właściwą do danego wariantu siłownika.

6. Dokładność wymiarowa i tolerancje

W siłownikach kompaktowych, szczególnie o dużej częstotliwości pracy, kluczowe są:

- Tolerancje wymiarowe rzędu mikrometrów, zwłaszcza w miejscach styku tłoka z cylindrem i uszczelki z gładzią cylindryczną.

- Jakość powierzchni (chropowatość) – odpowiednio niska wartość Ra (np. < 0,8 µm) na powierzchni tłoczyska czy wewnętrznej tulei cylindra minimalizuje tarcie i wydłuża żywotność uszczelnień.

Decydując się na oryginalne zestawy naprawcze, użytkownik ma pewność, że producent uwzględnił te kluczowe detale w procesie produkcji.

7. Materiały i normy

CPP PREMA używa materiałów o gwarantowanej jakości, takich jak:

- NBR (kauczuk butadienowo-akrylonitrylowy) do standardowych aplikacji,

- FKM (Viton) w przypadku wysokich temperatur i środowisk agresywnych chemicznie,

- Poliuretan (PU) w uszczelnieniach wysoce odpornych na ścieranie i szybki cykl pracy.

Te materiały często spełniają wytyczne norm ISO, DIN czy nawet FDA w przypadku wersji spożywczych. Zastosowanie niewłaściwego materiału groziło by przedwczesnym zużyciem uszczelek lub uszkodzeniem elementów metalowych siłownika.

8. Dopasowanie numeru katalogowego

W katalogu producenta każdemu zestawowi naprawczemu przyporządkowany jest unikalny numer katalogowy (np. 13.050F.KNKAST, 13.050G.KNKAST itp.), gdzie:

- 13.050F określa typ i średnicę siłownika (np. D40, odmiana 11.050F),

- KNKAST może wskazywać konkretną wersję z kompletem uszczelek i innymi elementami (np. tłok),

- Drobne różnice liter w końcówce (np. .OS, .KNKAST) potrafią rozróżniać warianty z różnymi materiałami uszczelniającymi lub uwzględnieniem innego typu pokrywy.

To kluczowe, by podczas zamówienia posługiwać się właściwym numerem. Niewielka zmiana w oznaczeniu potrafi oznaczać inną średnicę oringa bądź inny kształt uszczelki tłoczyska.

9. Krótkie podsumowanie wymagań:

- Dokładne określenie modelu i średnicy siłownika (np. SKP D50, seria 11.050G).

- Określenie wariantu tłoczyska (1-stronne lub 2-stronne).

- Sprawdzenie tabeli z numerami zestawów w dokumentacji CPP PREMA.

- Zwrócenie uwagi na materiał uszczelnień odpowiedni do środowiska pracy.

10. Zalecenia producenta

W dokumentacji naprawczej dołączonej do każdego zestawu (lub dostępnej online) można znaleźć informacje dotyczące:

- Zalecanych warunków magazynowania uszczelek (niskie nasłonecznienie, brak bezpośredniego kontaktu z wilgocią czy rozpuszczalnikami).

- Maksymalnej temperatury i ciśnienia testowanego w warunkach fabrycznych.

- Proponowanych interwałów wymiany zależnie od intensywności eksploatacji (liczba cykli na dobę, ciśnienie robocze, warunki środowiskowe).

Przestrzeganie zaleceń producenta przekłada się na:

1. Optymalny czas pracy – minimalizację nieplanowanych przestojów,

2. Redukcję kosztów – pełne wykorzystanie zasobów i uniknięcie przedwczesnych awarii,

3. Większe bezpieczeństwo – uszczelnienia wysokiej jakości ograniczają ryzyko niekontrolowanych wycieków powietrza pod dużym ciśnieniem.

11. Wpływ na efektywność energetyczną

Wycieki powietrza z powodu zużytych uszczelnień oznaczają ciągłą pracę sprężarek na wyższym obciążeniu, co przekłada się na wzrost kosztów energii. W skali dużego zakładu przemysłowego, nawet 5–10% straty powietrza wynikające z nieszczelności może skutkować tysiącami złotych dodatkowych kosztów rocznie. Stosowanie oryginalnych zestawów naprawczych do siłowników SKP pozwala ograniczyć te straty, a co za tym idzie – poprawić bilans energetyczny przedsiębiorstwa.

12. Podsumowanie techniczne

Z punktu widzenia inżynierii systemów pneumatycznych, wybór właściwego zestawu uszczelnień do siłowników kompaktowych SKP jest kluczowy, by zachować:

- Dokładną szczelność w miejscu, gdzie tłoczysko przechodzi przez obudowę,

- Niskie tarcie i stabilną charakterystykę ruchu tłoka,

- Ochronę przed pyłem, płynami i chemikaliami, mogącymi skrócić żywotność siłownika,

- Pewne pasowanie elementów uszczelniających w obrębie komory siłownika,

- Zgodność z normą ISO 21287, tak by cały układ pracował w ramach założeń projektowych.

Gdy mówimy o zestawach naprawczych do siłowników kompaktowych SKP, kluczowe znaczenie mają materiały, z których wykonano pierścienie uszczelniające, prowadzące i dodatkowe elementy. Odpowiedni dobór tworzyw elastomerowych, kompozytów czy metalowych części decyduje o skuteczności naprawy, długoterminowej szczelności i trwałości całego siłownika.

1. Elastomery (gumy przemysłowe)

W zestawach naprawczych najczęściej występują:

1. NBR (kauczuk butadienowo-akrylonitrylowy): standardowy materiał stosowany w pneumatyce, odporny na oleje i tłuszcze, pracujący w typowym zakresie temperatur -20°C ÷ +80°C.

2. FKM (fluorokauczuk, Viton): wybierany przy wyższych temperaturach (do +120°C czy +150°C) i w obecności agresywnych chemicznie substancji (rozpuszczalniki, kwasy). Dla branży chemicznej czy farmaceutycznej bywa kluczowy.

3. EPDM: stosowany w zastosowaniach kontaktujących się z wodą lub parą, a także w środowiskach zasadowych; odporny na działanie promieni UV, ale mniej na oleje.

4. Poliuretan (PU): bardzo wytrzymały na ścieranie, najczęściej wybierany do aplikacji wysokocyklowych, gdzie siłownik pracuje z dużą częstotliwością.

Każdy z tych elastomerów inaczej zachowuje się pod wpływem temperatury, ciśnienia czy mediów chemicznych. Oryginalne uszczelnienia w zestawach od CPP PREMA wykonuje się z konkretnie dobranego materiału, odpowiadającego charakterystyce siłownika (np. 11.050F czy 11.051G) i przewidywanym warunkom roboczym.

2. Pierścienie prowadzące i kompozyty

W konstrukcji siłownika pneumatycznego występują pierścienie prowadzące (często nazywane „guide rings” lub „wear rings”), których zadaniem jest utrzymanie osiowości ruchu tłoczyska oraz tłoka. Zapobiegają one tarciu metalu o metal i jednocześnie ograniczają boczne obciążenia, wydłużając żywotność siłownika. W zestawach naprawczych pierścienie prowadzące bywają dostarczane w formie gotowych elementów kompozytowych z PTFE (teflonem) bądź wzmocnionych włóknem. Dzięki temu:

- Tarcie jest minimalizowane, co sprzyja płynności ruchu oraz niskiej abrazyjności.

- Obciążenia poprzeczne mogą być przejmowane w pewnym zakresie, zapewniając stabilność działania siłownika.

- Odporność na zatarcia – kompozyty z PTFE cechuje wysoka odporność na przegrzanie, co pozwala radzić sobie w intensywnej pracy z dużą liczbą cykli.

3. Metalowe elementy siłownika

Chociaż w zestawach naprawczych do uszczelnień zwykle nie znajdziemy wielu metalowych elementów, w niektórych wariantach pojawia się kompletny tłok (np. w przypadku zbyt dużego zużycia oryginalnego tłoka). Tłok w siłownikach SKP bywa wytwarzany z wysokiej jakości stopu aluminium (anodowanego) lub stali nierdzewnej, w zależności od serii i przeznaczenia. Dzięki temu:

- Redukowana jest masa całego siłownika (co istotne w maszynach z szybko poruszającymi się elementami).

- Zwiększa się odporność na korozję – kluczowe w branżach z kontaktem z wilgocią, solanką lub wmywaniem detergentów.

4. Technologia produkcji i kontrola jakości

Firmy takie jak CPP PREMA stosują w swoich fabrykach zaawansowane procesy obróbki i testowania, aby zapewnić, że:

- Każdy pierścień uszczelniający ma odpowiednią twardość (mierzona w skali Shore) i wymiary (ułamkowe tolerancje).

- Powierzchnie robocze (np. uszczelki tłoczyska) są wolne od mikropęknięć, deformacji czy zanieczyszczeń, które mogłyby przyspieszyć wycieranie.

- Kompozytowe pierścienie prowadzące zachowują odpowiedni kształt i nie pękają w trakcie eksploatacji pod większymi obciążeniami.

Tylko dzięki takiemu podejściu możliwe jest oferowanie zestawów naprawczych, które faktycznie przywracają siłownik do stanu zbliżonego do fabrycznego.

5. Odporność na media i warunki środowiskowe

W praktyce przemysłowej siłowniki (a co za tym idzie – także uszczelnienia) mogą być narażone na:

- Czynniki chemiczne – np. oleje hydrauliczne, chłodziwa, substancje chemiczne w branży farbiarskiej czy chemicznej, a nawet szkodliwe opary.

- Temperatury skrajne – praca w mroźniach (-30°C), w piecach czy w pobliżu gorących elementów (do +100°C i więcej).

- Pył i ścierne zawiesiny – obróbka drewna, metali czy tworzyw generuje wióry i pyły, które mogą uszkadzać powierzchnie tłoczyska i uszczelek.

Z tego powodu w katalogu zestawów naprawczych występuje zróżnicowanie materiałowe, by umożliwić wybór zestawu optymalnego dla danego środowiska. Zamówienie odpowiedniego kompletu minimalizuje ryzyko szybkiego zużycia uszczelek i ogranicza koszty związane z częstą wymianą.

6. Znaczenie oryginalności materiałów

Niekiedy na rynku można spotkać zamienniki w postaci „podobnie wyglądających” uszczelek. Jednak kopie te często nie mają certyfikowanej jakości. Konsekwencją bywa:

- Słaba kompatybilność wymiarowa (niewłaściwe pasowanie, mikroprzecieki).

- Mniejsza trwałość w obliczu obciążeń mechanicznych i termicznych.

- Ryzyko uszkodzenia innych części siłownika (np. zarysowanie tulei cylindra przez nieodpowiedni pierścień prowadzący).

Wybierając oryginalne materiały z zestawów CPP PREMA, zyskujemy pewność, że poziom jakości i dopasowania będzie odpowiadał fabrycznym standardom.

7. Proces testowania i certyfikacje

Po zmontowaniu zestawu naprawczego w siłowniku i jego uruchomieniu wskazane jest wykonanie testów:

- Test ciśnieniowy – sprawdza, czy uszczelnienia zachowują szczelność przy nominalnym ciśnieniu roboczym (np. 6–8 bar).

- Test dynamiczny – kilkadziesiąt do kilkuset ruchów tłoczyska pozwala się upewnić, że wszystko jest w porządku z pasowaniem i uszczelki nie ulegają deformacji.

- Monitoring drgań i hałasu – w newralgicznych aplikacjach (np. szybkie cykle) warto sprawdzić, czy praca pozostaje płynna.

Niektóre sektory (np. farmaceutyczny, spożywczy) mogą wymagać materiałów z atestami FDA lub innych norm higienicznych. Warto więc przed zakupem zestawu sprawdzić, czy producent potrafi zapewnić odpowiednią dokumentację.

8. Magazynowanie zestawów naprawczych

By zestawy zachowały pełnię walorów przez dłuższy czas (np. miesiące lub lata), producent zaleca:

- Przechowywanie w suchym, chłodnym miejscu, z dala od bezpośredniego działania promieni UV.

- Unikanie kontaktu z rozpuszczalnikami, olejami i chemikaliami – elastomery mogłyby się przedwcześnie starzeć.

- Przestrzeganie zasady FIFO (first in, first out) – najpierw używać starszych zestawów, unikając długotrwałego składowania.

9. Uszczelki a wydajność energetyczna

Przyczynianie się do oszczędności energii w zakładzie przemysłowym to niebagatelne zadanie. Kompresory odpowiadające za zasilanie siłowników w sprężone powietrze pobierają mnóstwo energii elektrycznej. Nieszczelności w siłowniku mogą w skali całego zakładu powodować istotne straty. Dlatego warto podkreślić, że materiały konstrukcyjne w oryginalnych zestawach naprawczych cechują się:

- Niskim współczynnikiem tarcia, co usprawnia ruch i ogranicza konieczność stosowania wyższego ciśnienia do osiągnięcia tej samej siły.

- Minimalizowaniem wycieków już na poziomie mikroskopijnym, co znacząco wpływa na zużycie powietrza.

10. Trendy i innowacje w materiałach uszczelniających

Producenci stale rozwijają i unowocześniają materiały elastomerowe oraz tworzywa kompozytowe. Obecne trendy to:

- Mieszanki wieloskładnikowe – łączące zalety kilku elastomerów, np. odporność na wysoką temperaturę i dobra elastyczność w niskich temperaturach.

- Powłoki samosmarujące – zmniejszające tarcie i potrzebę stosowania mgły olejowej.

- Redukcja zawartości substancji toksycznych i zwiększona przyjazność środowiskowa produkcji.

Prawidłowa instalacja zestawów naprawczych w siłownikach kompaktowych SKP jest kluczowa, aby przywrócić pełną sprawność urządzeniu i maksymalnie wydłużyć okres bezawaryjnej eksploatacji. W tej sekcji przedstawiamy szczegółowy opis kroków związanych z demontażem, wymianą uszczelnień oraz ponownym uruchomieniem siłownika.

1. Przygotowanie do wymiany uszczelnień

1. Odłączenie zasilania: Przed przystąpieniem do jakichkolwiek prac demontażowych w siłowniku należy wyłączyć dopływ sprężonego powietrza i upuścić ciśnienie w układzie.

2. Zebranie narzędzi i materiałów: W zależności od typu siłownika mogą być potrzebne klucze imbusowe, płaskie lub oczkowe, a także ściągacz do pierścieni czy smar kompatybilny z elastomerami (o ile producent tego wymaga).

3. Sprawdzenie dokumentacji: Producent (CPP PREMA) zwykle udostępnia schematy montażowe, pokazujące, w jakiej kolejności należy zdejmować pokrywy i wymieniać poszczególne elementy.

2. Demontaż siłownika

1. Zdjęcie pokryw: Najpierw odkręca się śruby mocujące pokrywę przednią i tylną do korpusu. W siłownikach kompaktowych bywa to kilka śrub rozmieszczonych wokół obudowy.

2. Wyjęcie tłoczyska i tłoka: Po zdemontowaniu pokrywy możliwe jest ostrożne wysunięcie tłoczyska wraz z tłokiem. Należy to robić delikatnie, aby nie uszkodzić gładzi cylindra ani nowego zestawu uszczelnień.

3. Usunięcie starych uszczelek: Przy użyciu odpowiednich przyrządów (np. haczyków do oringów), a nie ostrych narzędzi mogących porysować powierzchnię metalową. Ważne, by nie pozostawić w rowkach żadnych fragmentów starej gumy.

3. Kontrola stanu części metalowych

- Oględziny korpusu: Szukamy ewentualnych zarysowań, pęknięć, wgnieceń w obszarze, gdzie pracowały pierścienie prowadzące.

- Sprawdzenie tłoczyska: Czy chromowana powierzchnia jest gładka i pozbawiona śladów korozji czy przetarć.

- Test gładzi cylindra: Jeżeli na ściankach zauważalne są rysy, warto je wypolerować lub w skrajnym wypadku wymienić cylinder.

4. Montaż nowych elementów z zestawu naprawczego

1. Czystość i smarowanie: Przed założeniem nowych uszczelek i pierścieni zawsze należy wyczyścić rowki w tłoku i korpusie. Można użyć izopropanolu lub innego łagodnego rozpuszczalnika. Potem można rozważyć delikatne smarowanie (np. smarem silikonowym lub smarem dedykowanym) – jeżeli producent tak zaleca.

2. Nakładanie pierścieni uszczelniających: Warto to robić z użyciem specjalnych stożków montażowych lub pętli z tworzywa, tak aby nie uszkodzić oringów podczas przeciągania przez gwinty i krawędzie.

3. Montaż pierścieni prowadzących: Jeśli w zestawie występują pierścienie z nacięciem, zwracamy uwagę, by odpowiednio je założyć w rowkach, dopasowując do segmentu.

4. Tłok kompletny (o ile jest w zestawie): Przykręcamy go do tłoczyska odpowiednim momentem, stosując ewentualnie klej do gwintów (tylko jeśli tak zaleca producent).

5. Składanie siłownika

1. Wprowadzenie tłoczyska z założonymi uszczelkami z powrotem do wnętrza cylindra, dbając o utrzymanie osiowości – wszelkie próby „wciskania na siłę” grożą uszkodzeniem nowo zamontowanych oringów.

2. Założenie pokryw i dokręcenie śrub mocujących. Zaleca się stosowanie klucza dynamometrycznego, aby osiągnąć wartość momentu dokręcania zalecaną przez producenta.

3. Sprawdzenie mechanizmu antyobrotu (jeśli występuje) lub innych funkcji szczególnych (np. regulowanego tłumienia). Upewniamy się, że wszystko jest na swoim miejscu.

6. Testy po zmontowaniu

1. Test szczelności: Podajemy powietrze na zasilanie siłownika (z użyciem możliwie niskiego ciśnienia na start, np. 2–3 bar). Następnie stopniowo zwiększamy ciśnienie do nominalnego poziomu (np. 6 bar) i obserwujemy, czy nie występują wycieki powietrza. Można użyć roztworu mydła lub komercyjnych preparatów do wykrywania nieszczelności.

2. Test dynamiczny: Wykonujemy kilkadziesiąt cykli wysuwania i cofania tłoczyska, sprawdzając płynność i hałas. Jeżeli siłownik działa równomiernie, bez szarpnięć, a powietrze nie wycieka, oznacza to, że wymiana przebiegła pomyślnie.

3. Kontrola pozycji krańcowych: Warto upewnić się, że długość skoku jest taka sama, jak przed naprawą. Nieprawidłowo założone uszczelki bądź zbyt duże pierścienie prowadzące mogłyby ograniczać ruch.

7. Utrzymanie ruchu i konserwacja po wymianie

Zaleca się:

- Cykliczne sprawdzanie uszczelnień: nawet najlepsze materiały eksploatacyjne ulegają zużyciu. Planowy serwis (np. co 3, 6 lub 12 miesięcy) pozwala wychwycić oznaki degradacji, zanim doprowadzą do awarii.

- Dbałość o czystość powietrza: Filtry, odwadniacze, naoliwiacze (jeśli wymagane) powinny być regularnie konserwowane. Uszczelki w siłowniku będą służyć dłużej, gdy powietrze jest wolne od zanieczyszczeń i nadmiaru wilgoci.

- Przestrzeganie zaleceń ciśnieniowych: Przekraczanie maksymalnego ciśnienia roboczego może uszkodzić uszczelki i grozi rozerwaniem elementów siłownika.

8. Częste błędy i ich unikanie

1. Zastosowanie nieoryginalnych uszczelnień: Może prowadzić do mikronieszczelności, słabej wytrzymałości czy uszkodzeń mechanicznych.

2. Brak smarowania (o ile jest zalecane przez producenta): Nadmierne tarcie w pierwszych cyklach może przyspieszyć zużycie świeżych oringów.

3. Niewłaściwa kolejność montażu: Montując przypadkowo oring w złym rowku albo zapominając o pierścieniu prowadzącym, łatwo zniszczyć komplet tuż po uruchomieniu.

4. Zbyt mocne dokręcanie śrub: Prowadzi do zniekształcenia korpusu, co zaburza pracę tłoczyska.

5. Brak weryfikacji mechanizmu antyobrotowego: W siłownikach wyposażonych w takie funkcje trzeba upewnić się, że rowki i prowadnice działają prawidłowo, a nic nie utrudnia płynnego ruchu.

9. Wskazówki praktyczne

- Oznaczenie części: Podczas demontażu warto robić zdjęcia lub odkładać stare uszczelki w sposób uporządkowany, aby wiedzieć, co i gdzie było zamontowane.

- Używanie narzędzi dedykowanych: Specjalne wygięte haki lub plastikowe „szpatułki” minimalizują ryzyko zarysowania metalu.

- Sprawdzanie stanu warg uszczelniających: Nawet najmniejsze naderwanie czy nacięcie sprawia, że uszczelnienie może nie pracować poprawnie przy wyższym ciśnieniu.

10. Efekt końcowy

Po poprawnie przeprowadzonym montażu zestawów naprawczych zyskujemy:

- Siłownik o parametrach zbliżonych do fabrycznych – brak wycieków, nominalna siła wysuwu, stabilna prędkość ruchu tłoczyska.

- Oszczędność kosztów energii – sprawna instalacja pneumatyczna nie traci powietrza, więc sprężarki pracują w optymalnych warunkach.

- Bezpieczeństwo operatorów – nie ma ryzyka gwałtownych wycieków powietrza, a maszyna działa przewidywalnie.

- Wydłużoną eksploatację siłownika – wymiana uszczelnień w porę pozwala uniknąć znacznie droższego remontu całego urządzenia (np. zniszczonego cylindra).

Poniżej przedstawiamy najczęściej zadawane pytania dotyczące zestawów naprawczych do siłowników kompaktowych SKP (z uszczelnieniami dla średnic od D16 do D100) oraz wyczerpujące odpowiedzi, które rozwieją wątpliwości i ułatwią prawidłowy wybór oraz montaż.

1. Czym dokładnie są zestawy naprawcze do siłowników kompaktowych SKP?

Zestawy naprawcze (inaczej „komplety uszczelnień” czy „komplety naprawcze”) to zbiór elementów służących do wymiany zużytych uszczelnień w siłownikach pneumatycznych SKP. Najczęściej zawierają oringi, pierścienie prowadzące, pierścienie uszczelniające tłoczysko i (opcjonalnie) tłok kompletny, jeżeli siłownik wymaga takiej wymiany. Ich zadaniem jest przywrócenie siłownikowi pełnej szczelności i parametrów pracy zbliżonych do fabrycznych.

2. Dlaczego niektóre zestawy mają różne oznaczenia, takie jak 11.050F czy 11.051G?

Oznaczenia te odnoszą się do konkretnych odmian siłowników kompaktowych SKP o różnych średnicach (np. D40, D50) i budowie wewnętrznej. Numeracja (np. 11.050F) pozwala precyzyjnie określić, jaki rodzaj uszczelnień pasuje do danej konfiguracji siłownika (z 1-stronnym tłoczyskiem, z 2-stronnym tłoczyskiem, itp.). W zależności od kodu i liter w nazwie, zestaw zawiera właściwe elementy o odpowiednich wymiarach i kształtach.

3. Czy mogę użyć tych zestawów do innego typu siłownika niż SKP?

Zestawy naprawcze opisane w tej kategorii projektowane sąspecjalnie dla siłowników kompaktowych SKP (seria 11.050, 11.051) z normą ISO 21287. Choć zdarza się, że w innych siłownikach występują podobne rozmiary uszczelek, użycie zestawu w nieprzewidzianym modelu niesie ryzyko braku idealnego dopasowania. To może skutkować mikroprzeciekami, szybszym zużyciem bądź brakiem zgodności gwarancji.

4. Jak często należy wymieniać uszczelnienia w siłowniku?

To zależy od intensywności użytkowania, warunków środowiskowych (zapylenie, wilgotność, agresywne media) oraz ciśnienia roboczego. W branży ogólnej przyjmuje się, że standardowy siłownik może wytrzymać kilkaset tysięcy cykli zanim uszczelnienia zaczną się starzeć. Regularna inspekcja co 3–6 miesięcy (lub zgodnie z planem przeglądów fabrycznych) pozwala wykryć oznaki zużycia na wczesnym etapie. Bardziej wymagające aplikacje (wysoka częstotliwość cykli, trudne warunki) mogą wymagać częstszej wymiany.

5. Czy zestawy naprawcze CPP PREMA są trudne do zamontowania?

W większości przypadków wymiana uszczelek to dość prosta operacja, szczególnie dla osób zaznajomionych z pneumatyką. Producent często dostarcza z zestawem krótką instrukcję pokazującą kolejność montażu. Kluczowe jest stosowanie właściwych narzędzi (np. dedykowanych ściągaczy oringów i kluczy dynamometrycznych). Zachowanie ostrożności i staranności przy nakładaniu uszczelek na tłoczysko czy w rowki cylindra chroni przed uszkodzeniami.

6. Czy zestawy naprawcze zawierają także części metalowe, np. nowy tłok?

W niektórych wersjach tak. Jeśli oryginalny tłok jest uszkodzony lub jest to konstrukcja, w której pierścień uszczelniający jest integralny z korpusem tłoka, producent może dostarczyć „tłok kompletny” w zestawie. Zdecydowana większość zestawów to jednak zespół uszczelek (oringów, pierścieni prowadzących) bez metalowych elementów, bo to właśnie gumowe i kompozytowe części najczęściej ulegają zużyciu.

7. Czy mogę dokupić pojedyncze oringi z zestawu zamiast całego kompletu?

Teoretycznie tak, o ile znamy dokładne wymiary i materiał. Jednakże w praktyce producenci – w tym CPP PREMA – rekomendują kupowanie pełnego kompletu naprawczego. Umożliwia to wymianę wszystkich kluczowych uszczelek jednocześnie, co przekłada się na pewność szczelności i dłuższą żywotność. Ponadto zestawy są projektowane jako „zestaw kompatybilnych elementów”, co minimalizuje ryzyko pomyłek i mikroniedopasowań.

8. Co jeśli w maszynie jest wiele różnych siłowników SKP? Jak rozpoznać właściwy zestaw?

Najłatwiej sprawdzić tabliczkę znamionową siłownika (lub dokumentację maszyn) w celu ustalenia:

1. Średnicy siłownika (D32, D40, D50, D63, D80, D100).

2. Odmiany (np. 11.050F, 11.051E).

3. Konfiguracji tłoczyska (jednostronne czy dwustronne).

Na tej podstawie identyfikujemy pasujący numer zestawu (np. 13.050F.xxKNAST czy 13.051H.xxKNAST). Można też skorzystać z kart katalogowych producenta – często zawierają one obszerne tabele, gdzie w jednym wierszu widnieje „Siłownik D50, nr 11.050G” a obok – właściwy kod zestawu naprawczego.

9. Jak dbać o zestawy naprawcze w magazynie przed użyciem?

- Przechowywać w oryginalnych opakowaniach: Chronić przed światłem słonecznym, wilgocią i skrajnymi temperaturami.

- Utrzymywać stabilną temperaturę otoczenia (zwykle 15–25°C) i unikać bezpośredniego kontaktu z substancjami chemicznymi.

- Zastosować zasadę FIFO – zestawy starsze warto zużyć w pierwszej kolejności, by uniknąć długotrwałego leżakowania gumy (która nawet w oryginalnym opakowaniu może z czasem tracić elastyczność).

10. Czy można stosować te zestawy w środowiskach wysokiej temperatury, np. 120°C?

Jeśli w danym zestawie wykorzystano uszczelnienia z FKM (fluorokauczuku), to często akceptowalna jest praca do +120°C (lub +150°C – zależnie od specyfiki). Należy jednak dokładnie zweryfikować opis produktu lub porozmawiać z działem technicznym CPP PREMA. Standardowe uszczelnienia NBR raczej nie wytrzymują powyżej +80°C, a w wyższych temperaturach tracą swoje właściwości uszczelniające.

11. Co zrobić, gdy w siłowniku widać uszkodzenia cylindra?

Gdy cylinder lub tłoczysko mają głębokie rysy czy wyżłobienia, sama wymiana uszczelnień może nie wystarczyć. Uszczelki będą szybko ulegać ponownemu zniszczeniu, bo chropowata powierzchnia będzie je „ścierać”. W takich wypadkach warto zweryfikować, czy cylinder kwalifikuje się do szlifowania i ponownego anodowania, czy lepiej zainwestować w nowy siłownik.

12. Czy wymiana zestawów uszczelnień pozwala na przywrócenie fabrycznych parametrów?

Tak – pod warunkiem, że stan elementów metalowych (tłoczysko, cylinder, pokrywy) jest dobry, a montaż przebiega zgodnie z zaleceniami. Oryginalne zestawy naprawcze zostały zaprojektowane z myślą o idealnym dopasowaniu do wymiarów i specyfikacji siłownika. W efekcie przywrócenie fabrycznej szczelności i siły wysuwu okazuje się możliwe.

13. Czy zestawy naprawcze obejmują również tłumiki lub inne akcesoria końca skoku?

Zazwyczaj nie. Zestawy koncentrują się na elementach uszczelniających i w niektórych przypadkach obejmują tłok, ale nie zawierają elementów takich jak zewnętrzne ograniczniki czy tłumiki hydrauliczne. Jeśli siłownik korzysta z dodatkowych elementów tłumiących, trzeba je nabywać osobno.

14. Jak wybierać między zestawami .KNKAST a .OS (lub innymi oznaczeniami)?

Różnice w oznaczeniach (KNKAST, OS, itp.) mogą określać konkretny rodzaj uszczelnienia, rodzaj materiału tłoka czy sposób pakowania. Dokumentacja producenta CPP PREMA wyjaśnia te oznaczenia w tabelach. Należy uważnie sprawdzić, które kody odnoszą się do siłownika 1-stronnego, które do 2-stronnego, a także, czy w zestawie jest nowy tłok. Jeśli w karcie katalogowej widnieje np. 13.050F.KNKAST – to znaczy, że to zestaw przeznaczony do odmiany 11.050F, często z tłokiem kompletnym.

15. Co zrobić z wymontowanymi, zużytymi uszczelnieniami?

Ponieważ zużyte uszczelnienia to głównie tworzywa elastomerowe, najlepiej segregować je w odpadach przemysłowych zgodnie z wytycznymi BHP i ochrony środowiska (np. w kategorii odpadów gumowych lub tworzyw sztucznych). Większości z nich nie poddaje się recyklingowi w typowych instalacjach, więc trafiają do spalarni bądź na składowiska.

16. Czy uszkodzone zestawy naprawcze (np. oring pęknięty podczas montażu) można reklamować?

Jeżeli uszkodzenie nastąpiło w wyniku błędu użytkownika (np. użycia ostrego narzędzia), to jest to zwykle problem użytkownika. Jeśli jednak egzemplarz był wadliwy już fabrycznie, producent może przyjąć reklamację, o ile wykazano wady wynikające z produkcji, a nie z montażu. Trzeba zgłosić problem do dostawcy i ewentualnie odesłać wadliwy element do analizy.

17. Jakie są typowe koszty wymiany uszczelnień względem zakupu nowego siłownika?

Komplet uszczelnień to ułamek wartości całego siłownika. W zależności od rozmiaru i specyfiki koszt zestawu może się wahać od kilkudziesięciu do kilkuset złotych. Nowy siłownik (szczególnie w większych średnicach) jest zwykle znacznie droższy. Jeśli metalowe części są w dobrym stanie, wymiana uszczelnień jest ekonomicznie uzasadniona i może nawet kilka razy przedłużyć życie siłownika.

18. Co jeśli nie mam pewności, który zestaw naprawczy pasuje do mojego siłownika?

Najlepiej skontaktować się z działem technicznym CPP PREMA lub autoryzowanym dystrybutorem, podając numer seryjny siłownika, rodzaj, średnicę, a także ewentualnie opis z tabliczki znamionowej. Konsultanci pomogą wybrać właściwy kod zestawu i doradzić w kwestii materiałów uszczelniających, biorąc pod uwagę warunki pracy.

19. Czy można kilkukrotnie wykorzystywać ten sam zestaw naprawczy?

Nie. Zestaw jest przeznaczony do jednorazowej instalacji. Po wyjęciu uszczelnień z opakowania i ich założeniu w siłowniku zużywają się w trakcie eksploatacji. Po kolejnym cyklu naprawczym zazwyczaj wprowadza się nowy zestaw z niewyeksploatowanymi uszczelkami.

20. Czy zestawy naprawcze wpływają na gwarancję siłownika SKP?

Zastosowanie oryginalnych zestawów naprawczych, polecanych przez producenta, zazwyczaj nie unieważnia gwarancji (o ile wymiany dokonuje się zgodnie z procedurami). Wręcz przeciwnie, jest to traktowane jako właściwe postępowanie serwisowe. Natomiast użycie nieautoryzowanych części zamiennych bądź nieodpowiedni montaż może prowadzić do utraty gwarancji, ponieważ producent nie ponosi odpowiedzialności za niekompatybilne lub niskiej jakości elementy.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści