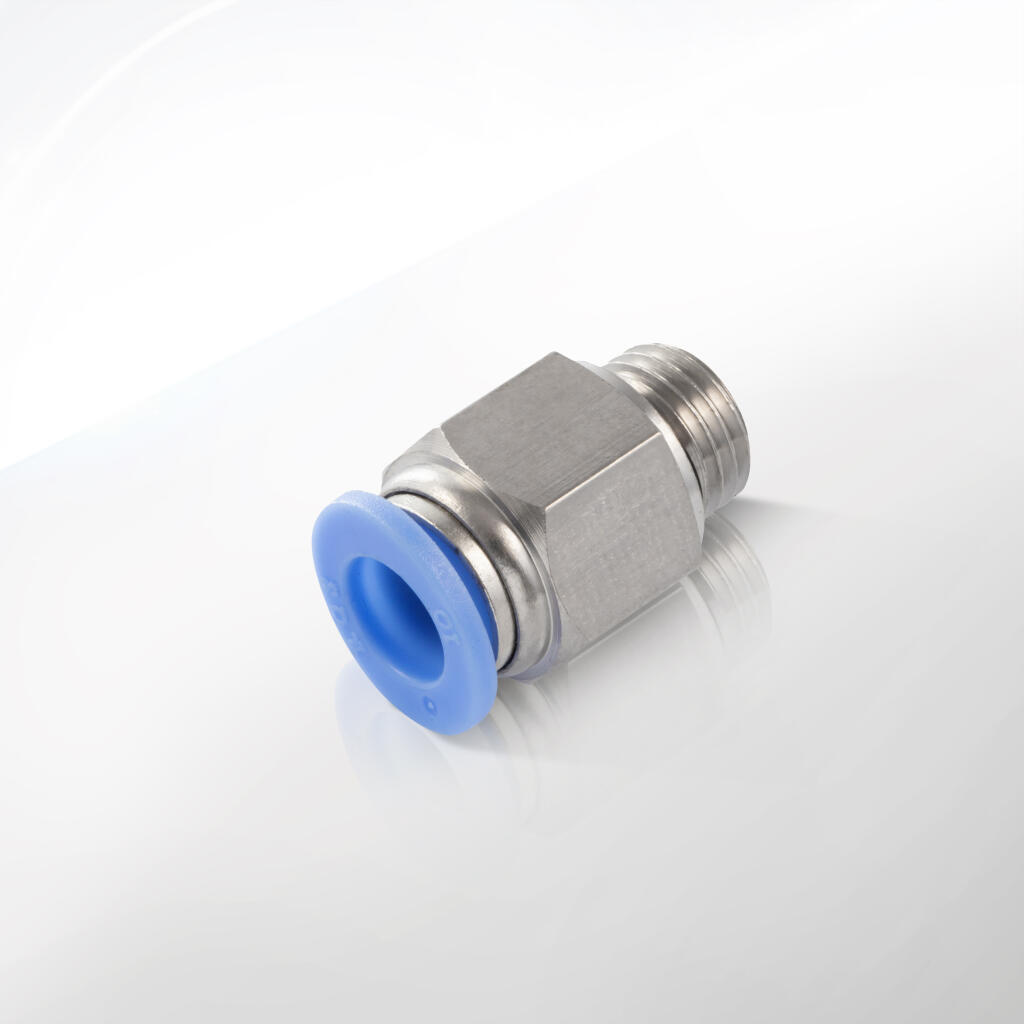

Złączki proste wtykowe z gwintem zewnętrznym typ 84.0050.01

84.0050.01.0506

Złączka wtykowa prosta, gwint zewnętrzny M5 do przewodu fi 6 mm

3,90 zł netto

4,80 zł brutto

84.0050.01.0504

Złączka wtykowa prosta, gwint zewnętrzny M5 do przewodu fi 4 mm

3,05 zł netto

3,75 zł brutto

84.0050.01M1608

Złączka wtykowa prosta, gwint zewnętrzny M16x1 do przewodu fi 8 mm

15,60 zł netto

19,19 zł brutto

84.0050.01M1606

Złączka wtykowa prosta, gwint zewnętrzny M16x1 do przewodu fi 6 mm

12,70 zł netto

15,62 zł brutto

84.0050.01M1612

Złączka wtykowa prosta, gwint zewnętrzny M16x1 do przewodu fi 12 mm

19,40 zł netto

23,86 zł brutto

84.0050.01M1610

Złączka wtykowa prosta, gwint zewnętrzny M16x1 do przewodu fi 10 mm

14,60 zł netto

17,96 zł brutto

84.0050.01M1408

Złączka wtykowa prosta, gwint zewnętrzny M14x1 do przewodu fi 8 mm

10,70 zł netto

13,16 zł brutto

84.0050.01M1406

Złączka wtykowa prosta, gwint zewnętrzny M14x1 do przewodu fi 6 mm

7,80 zł netto

9,59 zł brutto

84.0050.01M1412

Złączka wtykowa prosta, gwint zewnętrzny M14x1 do przewodu fi 12 mm

19,40 zł netto

23,86 zł brutto

84.0050.01M1410

Złączka wtykowa prosta, gwint zewnętrzny M14x1 do przewodu fi 10 mm

12,70 zł netto

15,62 zł brutto

84.0050.01.3808

Złączka wtykowa prosta, gwint zewnętrzny G3/8 do przewodu fi 8 mm

6,40 zł netto

7,87 zł brutto

84.0050.01.3806

Złączka wtykowa prosta, gwint zewnętrzny G3/8 do przewodu fi 6 mm

7,20 zł netto

8,86 zł brutto

84.0050.01.3816

Złączka wtykowa prosta, gwint zewnętrzny G3/8 do przewodu fi 16 mm

15,10 zł netto

18,57 zł brutto

84.0050.01.3814

Złączka wtykowa prosta, gwint zewnętrzny G3/8 do przewodu fi 14 mm

15,10 zł netto

18,57 zł brutto

84.0050.01.3812

Złączka wtykowa prosta, gwint zewnętrzny G3/8 do przewodu fi 12 mm

11,00 zł netto

13,53 zł brutto

84.0050.01.3810

Złączka wtykowa prosta, gwint zewnętrzny G3/8 do przewodu fi 10 mm

5,75 zł netto

7,07 zł brutto

84.0050.01.1808

Złączka wtykowa prosta, gwint zewnętrzny G1/8 do przewodu fi 8 mm

4,40 zł netto

5,41 zł brutto

84.0050.01.1806

Złączka wtykowa prosta, gwint zewnętrzny G1/8 do przewodu fi 6 mm

3,80 zł netto

4,67 zł brutto

84.0050.01.1804

Złączka wtykowa prosta, gwint zewnętrzny G1/8 do przewodu fi 4 mm

3,40 zł netto

4,18 zł brutto

84.0050.01.1810

Złączka wtykowa prosta, gwint zewnętrzny G1/8 do przewodu fi 10 mm

7,40 zł netto

9,10 zł brutto

84.0050.01.1408

Złączka wtykowa prosta, gwint zewnętrzny G1/4 do przewodu fi 8 mm

4,40 zł netto

5,41 zł brutto

84.0050.01.1406

Złączka wtykowa prosta, gwint zewnętrzny G1/4 do przewodu fi 6 mm

4,60 zł netto

5,66 zł brutto

84.0050.01.1404

Złączka wtykowa prosta, gwint zewnętrzny G1/4 do przewodu fi 4 mm

4,40 zł netto

5,41 zł brutto

84.0050.01.1412

Złączka wtykowa prosta, gwint zewnętrzny G1/4 do przewodu fi 12 mm

11,00 zł netto

13,53 zł brutto

84.0050.01.1410

Złączka wtykowa prosta, gwint zewnętrzny G1/4 do przewodu fi 10 mm

7,40 zł netto

9,10 zł brutto

Złączki pneumatyczne wtykowe z tworzywa, oferowane przez CPP PREMA w wersji prostej z gwintem zewnętrznym, to innowacyjne rozwiązania umożliwiające szybkie, pewne i bezpieczne łączenie węży w instalacjach pneumatycznych. Dzięki zastosowaniu korpusu z tworzywa sztucznego (np. nylonu, poliacetalu lub innego wytrzymałego polimeru), złączki cechują się niewielką masą i podwyższoną odpornością na korozję. Ta lekka, a zarazem solidna konstrukcja sprawdza się w różnorodnych aplikacjach: od automatyki przemysłowej, przez branżę spożywczą, aż po warsztaty rzemieślnicze.

W ofercie CPP PREMA wyróżniamy wiele wariantów gwintów zewnętrznych (m.in. M3, M5, M6, M8x0,75, M10x1, M14x1, M16x1, G1/8, G1/4, G3/8, G1/2), co pozwala na idealne dopasowanie do konkretnej instalacji. Dodatkowo, dostępne są różne średnice przewodu, takie jak 4 mm, 6 mm, 8 mm, 10 mm, 12 mm, 14 mm, 16 mm. Ta różnorodność jest szczególnie przydatna w rozbudowanych systemach sprężonego powietrza o wielu punktach odbioru i zróżnicowanym zapotrzebowaniu na przepływ powietrza.

Złączki wtykowe z tworzywa zaprojektowano z myślą o szybkim i intuicyjnym montażu. Użytkownik może wpiąć przewód w kilka sekund, bez konieczności stosowania dodatkowych opasek, kluczy czy taśm uszczelniających (z wyjątkiem uszczelnienia samego gwintu w razie potrzeby). Mechanizm blokujący z reguły opiera się na pierścieniu zaciskowym oraz sprężynie, które automatycznie trzymają przewód po jego wsunięciu. Do demontażu wystarczy nacisnąć kołnierz z tworzywa i równocześnie wysunąć wąż. Taka prostota pozwala ograniczyć przestoje, co w wielu zakładach przekłada się na realne oszczędności.

Kolejną zaletą złączek prosto-wtykowych z tworzywa jest odporność na korozję. W odróżnieniu od mosiądzu lub stali, dobrze dobrane tworzywo sztuczne nie rdzewieje, a ewentualne reakcje chemiczne z otoczeniem są mocno ograniczone. To ważne w branży spożywczej, gdzie stosuje się agresywne środki myjące lub wysokie temperatury podczas procesów czyszczenia (CIP). Złączki tego typu zwykle są przystosowane do pracy w temperaturach do około +70°C (często podaje się przedział -10°C ~ +70°C lub -18°C ~ +70°C, w zależności od składu tworzywa i uszczelki).

Należy zaznaczyć, że w złączkach z tworzywa niekiedy występują elementy metalowe (np. wkładka gwintowana, tuleja wzmacniająca czy sprężyna). Pełna konstrukcja jest jednak zoptymalizowana tak, by zachować walory wytrzymałościowe i jednocześnie wykorzystać lekkość oraz korozyjną odporność materiału sztucznego. Dzięki temu złączki z powodzeniem funkcjonują w różnych środowiskach – od laboratoriów chemicznych po linie produkcyjne w fabrykach żywności.

Oferta CPP PREMA zawiera szeroki wybór modeli, co z kolei ułatwia:

Dopasowanie do przestrzeni montażowej – złączki proste sprawdzają się tam, gdzie przewód wchodzi w osiowo usytuowane przyłącze, a kątowe i obrotowe przeznaczone są do miejsc o ograniczonej przestrzeni.

Dostosowanie do różnych rodzajów instalacji – gwinty zewnętrzne w szerokim zakresie (od M3 po G1/2) umożliwiają łączenie z wieloma urządzeniami czy elementami maszyn.

Kompatybilność z różnymi rurami i wężami – np. poliuretanowymi (PU), poliamidowymi (PA) czy polietylenowymi (PE), o zróżnicowanych średnicach.

Warto zaznaczyć, że użytkownicy często wybierają złączki wtykowe z tworzywa ze względu na minimalizację ryzyka uszkodzeń przewodu. Brak ostrych krawędzi (jak w niektórych metalowych złączach) i właściwa elastyczność tworzywa przekładają się na bardziej wyrozumiałe środowisko dla węża, co zmniejsza częstotliwość wymian przewodów.

Podsumowując, złączki wtykowe proste z gwintem zewnętrznym w wykonaniu z tworzywa (z oferty CPP PREMA) są szybkie, lekkie, odporne na korozję oraz łatwe w instalacji. W dalszych sekcjach omówimy szerzej ich zastosowanie, dane techniczne, użyte materiały, procedurę montażu, a także udzielimy odpowiedzi na najczęściej pojawiające się pytania (FAQ).

Złączki proste wtykowe z gwintem zewnętrznym, wykonane z tworzywa, stanowią uniwersalne rozwiązanie w wielu branżach i aplikacjach. Ich główne atuty – odporność na wilgoć, niewielka masa, szybki montaż i szeroka gama wariantów gwintów oraz średnic przewodów – przekładają się na wszechstronność w praktyce inżynieryjnej i warsztatowej. Poniżej przedstawiamy najważniejsze obszary ich zastosowania:

1. Przemysł spożywczy

Linie produkcyjne w zakładach przetwórstwa: Przykładem mogą być zakłady mleczarskie, browary, produkcja napojów, gdzie często potrzebne jest szybkie doprowadzenie sprężonego powietrza do siłowników czy systemów dozujących. Tworzywo sztuczne nie koroduje i jest łatwiejsze do mycia w porównaniu z niektórymi metalami.

Pakowanie i etykietowanie: Złączki wtykowe o lekkiej konstrukcji sprawdzają się w maszynach o dużej prędkości ruchu, gdzie waga poszczególnych elementów odgrywa istotną rolę.

Aplikacje CIP (Cleaning In Place): Wprawdzie temperatura mycia bywa wysoka, ale jeśli dobierzemy uszczelnienia kompatybilne z procesem (np. NBR do 70°C), złączki z tworzywa przetrwają typowe cykle mycia bez obaw o rdzę czy trwałe odbarwienia.

2. Branża automatyki i robotyki

Stanowiska montażowe: W wielu firmach stosuje się siłowniki i podzespoły pneumatyczne do automatyzacji wkręcania, dociskania czy przenoszenia elementów. Złączki proste z tworzywa ułatwiają podpięcie węża do rozdzielaczy czy zaworów.

Chwytaki i manipulatory: Obniżenie masy końcówki roboczej pozwala na dynamiczniejszą pracę robota i mniejsze zużycie energii. Złączki tworzywowe wypadają tu lepiej niż złącza metalowe pod względem wagi.

Linie montażu elektroniki: Wrażliwe środowisko wymaga ograniczenia ryzyka powstawania wiórów metalowych czy iskier. Tworzywo sztuczne dobrze spełnia te założenia.

3. Warsztaty i małe zakłady rzemieślnicze

W miejscu, gdzie nie ma aż tak surowych wymagań, a liczy się wygoda i koszty eksploatacji, złączki z tworzywa są idealnym wyborem. Dzięki szybkozłączu wystarczy jeden ruch, by podłączyć wąż do kompresora lub innego urządzenia. Niewielkie rozmiary i różne gwinty (M5, M6, M8x0,75 itp.) pozwalają zastosować je w narzędziach pneumatycznych wykorzystywanych podczas prac stolarskich, ślusarskich czy modelarskich.

4. Branża farmaceutyczna i laboratoryjna

Transport mediów gazowych: Złączki z tworzywa są często neutralne chemicznie dla wielu substancji i nie wchodzą w interakcje z nimi tak jak metale.

Odporność na środki dezynfekcyjne: W laboratoriach stosuje się agresywne roztwory czyszczące. Tworzywo wysokiej jakości (np. POM, PPSU) wraz z odpowiednią uszczelką (NBR/FKM) przetrwa wiele cykli dezynfekcyjnych.

Łatwość modyfikacji układów: Aparatury badawcze często się zmieniają, a montaż wtykowy jest szybszy niż tradycyjne gwintowane obejmy, pozwalając naukowcom lub technikom łatwiej reorganizować stanowiska.

5. Transport i logistyka

Złączki proste wtykowe z gwintem zewnętrznym bywają wykorzystywane w systemach przesyłu pneumatycznego do przenoszenia lekkich produktów (np. kapsułki, niewielkie elementy). Lekkość i korozjo-odporność tworzywa sprawiają, że instalacja wymaga mniej przeglądów konserwacyjnych. Ponadto w magazynach o dużej rotacji konfiguracji półek i stanowisk docenia się prostotę podłączania.

6. Branża meblarska i stolarska

Sprężone powietrze napędza wiele narzędzi w stolarni (np. zszywacze, gwoździarki). Złączki z tworzywa zapewniają szybkie podpięcie/odpięcie, co usprawnia pracę. Nie rysują też powierzchni obrabianych elementów tak łatwo, jak metalowe przy przypadkowym zetknięciu.

7. Systemy pneumatyki w urządzeniach AGD

Niektóre duże urządzenia domowe (np. pralki lub zmywarki) wykorzystują przepływ powietrza w specyficznych układach (chociaż nie zawsze są to wysokie ciśnienia). Tworzywo sztuczne idealnie pasuje do środowisk o podwyższonej wilgotności. O ile gwint jest kompatybilny, złączka prosta wtykowa może służyć do szybkonaprawczego łączenia przewodów wewnątrz urządzenia.

8. Linie napełniania w przemyśle kosmetycznym

Dla wytwórców kosmetyków ważna jest czystość i estetyka. Złączki tworzywowe pomagają uniknąć problemów z korozją, typowych dla złączy metalowych w środowisku, gdzie występują wody perfumeryjne, olejki i detergenty. Dodatkowo, niewielka waga i jasne barwy niekiedy spotykane w tworzywie ułatwiają wizualną kontrolę czystości.

9. Układy testowe i prototypowe

Inżynierowie prototypujący nowe urządzenia doceniają łatwość modyfikacji instalacji pneumatycznej przy użyciu wtykowych złączy z tworzywa. Gdy potrzeba zmienić układ przewodów czy dodać nowy element, wystarczy kilka sekund, by przeorganizować system – bez narzędzi i skomplikowanego procesu.

10. Oszczędność czasu i wysoka elastyczność

Wspólnym mianownikiem wszystkich powyższych zastosowań jest szybkość montażu. To jedna z kluczowych zalet złączek wtykowych. Możliwość wielokrotnego wpinania i wypinania przekłada się na mniejszą liczbę wypadków przy pracy (brak potrzeby ciągłego używania kluczy, opasek itd.) oraz na redukcję kosztów eksploatacji (mniej części zużywających się w czasie montażu).

11. Zastosowania w trudniejszych warunkach

Mimo że tworzywo sztuczne kojarzy się raczej z lżejszymi aplikacjami, niektóre rodzaje polimerów (np. wzmocniony poliamid, PBT) mogą działać w warunkach o podwyższonej temperaturze czy obecności mgły olejowej. Oczywiście, zaleca się sprawdzać maksymalne parametry w dokumentacji producenta, ale wiele z tych złączek radzi sobie do 70–80°C oraz przy ciśnieniu do 15 bar (co jest normą w typowych instalacjach pneumatycznych).

12. Branża motoryzacyjna

W obszarze automotive, gdzie liczy się każdy gram masy, używanie lżejszych elementów może być atutem. Złączki z tworzywa, zwłaszcza w laboratoriach testowych czy przy stanowiskach badawczych, pozwalają uprościć budowę układów zasilania powietrzem. Oczywiście, w mocno obciążonych miejscach (np. blisko silnika) stosuje się często metal, jednak w wielu strefach pomocniczych złączki tworzywowe są wystarczające.

13. Dodatkowe branże

Akwarystyka i branża akwarystyczna: Podczas napowietrzania wody złączki wtykowe z tworzywa mogą służyć do szybkiej konfiguracji węży doprowadzających powietrze.

Hobbyści i majsterkowicze: W domowych warsztatach, do niewielkich układów pneumatycznych, takie złączki są idealne – tanie, lekkie i łatwe w obsłudze.

Zastosowanie złączek prostych wtykowych z gwintem zewnętrznym (z tworzywa) jest niezwykle szerokie. Użytkownicy cenią je za korzyści wynikające z szybkiego montażu, lekkości, elastyczności doboru średnic i gwintów oraz odporności na rdzę czy chemiczne odczynniki. Dzięki temu sprawdzają się w branży spożywczej, chemicznej, farmaceutycznej, meblarskiej, a także w szeroko pojętej automatyce i robotyce. Jeśli potrzebujesz rozszerzyć lub zmodyfikować swoją instalację pneumatyczną, warto rozważyć właśnie te złączki – zapewniają równowagę między prostotą użytkowania a wytrzymałością konstrukcyjną.

Złączki proste wtykowe z gwintem zewnętrznym, wykonane z tworzywa, mają określone parametry, które decydują o ich przydatności w danej aplikacji. Poniżej prezentujemy najważniejsze dane techniczne, mając na uwadze szerokie spektrum modeli oferowanych przez CPP PREMA.

1. Gwint zewnętrzny

Zakres dostępnych gwintów: M3, M5, M6, M8x0,75, M8x1, M10x1, M14x1, M16x1, G1/8, G1/4, G3/8, G1/2.

Standardy: Najpopularniejszy w pneumatyce jest gwint G (BSPP), ale w wielu maszynach lub urządzeniach bywa niezbędny gwint metryczny (M).

Sposób uszczelnienia: Zwykle poprzez taśmę teflonową, pastę lub oring – w zależności od rodzaju gwintu. Walcowy gwint G1/8, G1/4 itp. może potrzebować dodatkowego uszczelnienia na obwodzie, chyba że producent zastosował specjalny rowek z oringiem.

2. Średnica przewodu

Typowe rozmiary: od 3 mm do 16 mm (np. fi 3, fi 4, fi 6, fi 8, fi 10, fi 12, fi 14, fi 16).

Zalecane materiały przewodów: poliuretan (PU), poliamid (PA), polietylen (PE).

Tolerancje: Dla zachowania szczelności i właściwego wciśnięcia przewodu, należy stosować węże o dokładnie określonej średnicy zewnętrznej. Zbyt duża odchyłka prowadzi do trudności w montażu albo do mikronieszczelności.

3. Mechanizm wtykowy

Złączki posiadają specjalny pierścień z tworzywa lub metalu, który zaciska przewód. Po wsunięciu węża do oporu, mechanizm blokuje go, zapewniając szczelność oraz stabilność przy ciśnieniu do 15 bar (wartość ta jest typowa w pneumatyce, choć należy weryfikować dokumentację producenta).

Pierścień sprężysty: Zapewnia utrzymanie końcówki węża nawet przy wibracjach czy gwałtownych wahaniach ciśnienia.

Demontaż: Wystarczy wcisnąć kołnierz (ang. release ring) w stronę korpusu i delikatnie wysunąć wąż.

4. Materiały

Korpus z tworzywa (np. PBT, PA, POM): Charakteryzuje się wysoką odpornością na uderzenia i szeroki zakres temperatur pracy (zwykle do ok. 70–80°C).

Elementy metalowe: Mogą występować wkładki gwintowane (np. mosiądz niklowany) i sprężyny (stal nierdzewna).

Uszczelki: Najczęściej NBR (odporny do 70°C), ewentualnie EPDM czy FKM w wersjach przeznaczonych do wyższych temperatur.

5. Zakres temperatur

W większości modeli z tworzywa mówi się o temperaturach pracy w przedziale około -10°C do +70°C (lub -18°C do +70°C). Warto jednak zwrócić uwagę, że to wartości uśrednione:

Minimalna temperatura: Często ograniczana przez właściwości elastyczne tworzywa – poniżej -10°C może dojść do uszkodzeń przy uderzeniach lub gwałtownych obciążeniach.

Maksymalna temperatura: Zależna od uszczelnienia i rodzaju polimeru. Długotrwała ekspozycja na 80°C może skrócić żywotność.

6. Ciśnienie robocze

Typowo do 10–15 bar (zależnie od modelu). Przy większości aplikacji przemysłowych wystarczające jest 6–8 bar, więc złączki z tworzywa spełniają potrzeby. Dla wyższych ciśnień (np. powyżej 15 bar) można rozważyć warianty metalowe lub specjalistyczne tworzywa o wzmocnionej konstrukcji.

7. Masa i rozmiary

Lekkość: Około połowy masy złączek mosiężnych. Ma to duże znaczenie w robotyce i systemach mobilnych.

Kompaktowość: Kształt prosty zajmuje niewiele miejsca w osi rury, co pozwala na gęstą zabudowę w rozdzielaczach czy korpusach zaworów.

8. Kompatybilność z mediami

Podstawową funkcją jest przesył sprężonego powietrza, ale w wielu przypadkach można transportować:

Gazy obojętne (np. azot, dwutlenek węgla).

Wodę i ciecze nieagresywne – o ile temperatura i chemia nie naruszają tworzywa czy uszczelnienia.

Podciśnienie (vacuum) – w większości modeli bywa dopuszczalne, lecz należy sprawdzać, czy złączka zapewni wystarczającą szczelność przy pracy w ujemnym ciśnieniu.

9. Tolerancja na środowisko

Wilgotność: Tworzywo radzi sobie dobrze w środowisku wilgotnym, nie koroduje.

Chemia: Zależna od składu materiału; w branży spożywczej typowe detergenty często są tolerowane.

Promieniowanie UV: Dłuższa ekspozycja na słońce może prowadzić do degradacji tworzywa, dlatego zaleca się osłonę lub stosowanie materiałów z stabilizatorami UV, jeśli złączka będzie pracować na zewnątrz.

10. Precyzja gwintów

Wszelkie gwinty zewnętrzne wykonane są w klasach tolerancji odpowiednich dla pneumatyki. W razie potrzeby można użyć taśmy PTFE. Przy metrycznych połączeniach (M5, M6 itp.) zazwyczaj również przewiduje się uszczelnienie czołowe lub o-ring, w zależności od koncepcji konstrukcji.

11. Wytyczne dla montażu

Moment dokręcania: Nie wolno przesadzać, bo tworzywo (lub wkładka gwintowa) może ulec uszkodzeniu. Zaleca się stosowanie niewielkiego momentu, np. kilka Nm w przypadku G1/8 czy G1/4, zwłaszcza gdy w korpusie urządzenia nie ma wzmocnionego gniazda metalowego.

Poprawne cięcie węża: Koniec przewodu powinien być ścięty prostopadle, bez zadziorów.

12. Trwałość i cykl życia

Przy normalnym użytkowaniu w temp. do 70°C złączki z tworzywa mogą działać przez wiele lat, zwłaszcza jeśli nie są narażone na ekstremalne warunki mechaniczne (wibracje, ciągłe uderzenia). Cykliczne wkładanie i wyjmowanie przewodu nie szkodzi złączce pod warunkiem, że zachowuje się ostrożność i nie wprowadza zanieczyszczeń do pierścienia zaciskowego.

13. Normy i certyfikaty

Często zgodność z normami ISO 4414 dotyczącymi bezpieczeństwa w pneumatyce.

Certyfikaty higieniczne: Niektóre złączki z tworzywa mogą spełniać wymogi branży spożywczej, jednak należy to sprawdzić w kartach katalogowych (np. FDA, NSF, PZH).

Oznaczenia: Numery artykułów pozwalają łatwo zidentyfikować wariant gwintu i średnicy węża.

14. Zapasowe komponenty

Zdarza się, że producenci oferują wymienne pierścienie sprężyste, kołnierze czy uszczelki, choć w wielu przypadkach złączkę wymienia się w całości (koszt jest niewielki, a zapewnia to 100% pewność szczelności).

15. Wykrywanie ewentualnych wad

Nieszczelność w strefie gwintu – zwykle rozwiązuje się, poprawiając uszczelnienie (taśma, pasta).

Wycieki w strefie wtykowej – mogą wynikać z uszkodzeń pierścienia zaciskowego lub z nieprawidłowej średnicy przewodu.

Pęknięcia korpusu – przy zbyt dużym momencie dokręcania, nieodpowiednich temperaturach lub uderzeniach mechanicznych.

Dane techniczne złączek wtykowych z tworzywa dotyczą szerokiego zakresu gwintów zewnętrznych (np. M3, M5, M6, G1/8, G1/4, G3/8, G1/2) i średnic przewodów (3 mm–16 mm). Zazwyczaj przystosowane są do ciśnienia do 10–15 bar i temperatur roboczych do +70°C. Ich lekka, odporna na korozję budowa sprawdza się w wielu gałęziach przemysłu i rzemiosła. Mechanizm wtykowy umożliwia szybkie łączenie i rozłączanie, co redukuje czas instalacji oraz ułatwia konserwację.

Korpus z tworzywa, elementy metalowe (typu wkładka gwintowana lub sprężyna), uszczelnienia elastomerowe – tak w skrócie można opisać materiały używane do produkcji złączek wtykowych prostych z gwintem zewnętrznym. Ta sekcja dokładnie omawia właściwości, jakie te komponenty wnoszą do końcowego produktu.

1. Tworzywo sztuczne (główny korpus)

W zależności od producenta, w konstrukcji korpusu stosuje się:

PBT (Polibutylene Terephthalate): Częsty wybór w pneumatyce. Ma dobrą stabilność wymiarową, wytrzymałość mechaniczną i chemiczną.

PA (Poliamid): Znany jako nylon. Charakteryzuje się wysoką wytrzymałością na rozciąganie, odpornością na ścieranie, choć bywa bardziej chłonny wilgoci niż PBT.

POM (poliacetal): Często używany jako materiał pierścieni odblokowujących (release ring) ze względu na niskie tarcie i dobre właściwości ślizgowe.

Inne polimery wzmocnione (np. z włóknem szklanym), kiedy wymagana jest wyższa odporność cieplna i mechaniczna.

Tworzywo sztuczne cechuje się niewielką masą, co pozytywnie wpływa na ergonomię i prowadzenie węży, a także odpornością na korozję. Jednak przy wysokich temperaturach lub silnych chemikaliach trzeba zweryfikować odporność materiału.

2. Wkładka gwintowana i sprężyna zaciskowa

Zwykle spotkać można:

Wkładka z mosiądzu (często niklowanego) w miejscu gwintu. To zapewnia pewność gwintu metal-metal w montażu oraz zapobiega szybkiemu wyrobieniu się gwintu w korpusie z tworzywa.

Sprężyna i pierścień zaciskowy ze stali nierdzewnej: Elementy te pracują w ruchu, zaciskając się na wężu. Stal nierdzewna zapewnia trwałość przy kontakcie z wilgocią i detergentami.

3. Uszczelki (oringi i wargi uszczelniające)

NBR (Nitril-Butadien): Standard w pneumatyce, odporny na oleje mineralne i typowe warunki do ok. 70°C.

EPDM: Lepszy w kontakcie z gorącą wodą i parą, ale mniej odporny na oleje.

FKM (Viton®): Oferuje wyższą odporność na temperatury i chemikalia, choć jest droższy.

Inne warianty: W bardziej specjalistycznych modelach mogą pojawić się elastomery silikonowe czy PTFE, gdy wymagana jest wyjątkowa czystość lub wyższe temperatury pracy.

4. Powłoki ochronne

Ponieważ korpus jest tworzywowy, nie stosuje się tak szeroko powłok galwanicznych (jak w mosiądzu niklowanym). Jednak wkładka gwintowana lub elementy metalowe często są niklowane, aby zwiększyć odporność korozyjną.

5. Trwałość w kontakcie z różnymi substancjami

Detergenty: Wielu użytkowników ceni sobie niepodatność na korozję i gładkość powierzchni tworzywa w kontaktach z łagodnymi środkami czyszczącymi.

Chemikalia: W przemyśle spożywczym lub chemicznym należy sprawdzić, czy materiał korpusu i uszczelki nie reagują z roztworem używanym do CIP.

Oleje i tłuszcze: W większości układów pneumatycznych dopuszcza się niewielką mgłę olejową, z którą PBT/PA i NBR radzą sobie bez problemu.

6. Porównanie z metalowymi złączkami

Waga: Tworzywo jest zdecydowanie lżejsze, co bywa zaletą w maszynach o dużej dynamice czy w liniach z wieloma punktami podłączenia.

Koszt: Złączki z tworzywa często są tańsze od mosiężnych niklowanych.

Odporność mechaniczna: Metal jest ogólnie trwalszy na uderzenia i wibracje, ale w wielu aplikacjach standardowe tworzywo spokojnie wystarcza.

Odporność termiczna: Metalowe złącza mogą wytrzymać wyższe temperatury (nieraz do 120–150°C), podczas gdy tworzywo z reguły do ~70°C.

7. Technologie wytwarzania

Formowanie wtryskowe korpusów z polimeru.

Wtrysk z wkładką – metalowy gwint wprowadzony do formy przed zalaniem tworzywem.

Dodatki uszlachetniające (np. wypełniacze wzmacniające) zapewniają lepsze parametry mechaniczne.

8. Minimalizacja ryzyka korozji i zanieczyszczeń

Złączki z tworzywa cenione są w sektorach, gdzie rdzewiejące drobiny metalowe byłyby groźne (np. produkcja żywności, gdzie drobny pył metaliczny jest niedopuszczalny). Tworzywo nie koroduje, więc nie trzeba obawiać się brązowych nalotów lub rdzawych zacieków.

9. Ekologia i recykling

Choć recykling tworzyw sztucznych jest trudniejszy od recyklingu metali, w przypadku niewielkich elementów (jak złączki) wpływ na środowisko jest stosunkowo niewielki. Niemniej jednak większość firm stara się prowadzić zbiór i utylizację tworzyw w sposób zgodny z przepisami.

10. Dobór materiału do aplikacji

Przemysł spożywczy: Często zalecany jest PBT z certyfikatami higienicznymi.

Branża chemiczna: Zwraca się uwagę na kompatybilność chemiczną, np. z kwasami lub rozpuszczalnikami.

Układy o wyższej temperaturze: Rozważa się warianty tworzyw wzmocnionych i uszczelek FKM.

Podciśnienie: Ważna jest geometria korpusu i pierścienia, tak by przy zasysaniu tworzywo się nie deformowało.

11. Wpływ temperatury na właściwości mechaniczne

Tworzywo w temperaturze powyżej 60–70°C staje się nieco mniej sztywne. Z tego względu przy wyższych temperaturach pracy (np. 70–80°C) instalacja nie powinna podlegać dużym obciążeniom mechanicznym czy wibracjom. Za to w niższych temperaturach (poniżej 0°C) tworzywo staje się kruche. Producent zwykle wskazuje w dokumentacji, że minimalna temperatura to np. -10°C lub -18°C.

12. Rezystancja elektryczna

Złączki z tworzywa są dielektrykami, co czasem bywa zaletą w środowiskach, gdzie unikamy przewodnictwa elektrycznego (np. w elektronice). Jednak w pewnych aplikacjach (ESD) wymaga się wersji antystatycznych – to już produkty specjalistyczne, z dodatkami przewodzącymi.

13. Faktura i gładkość powierzchni

W pneumatyce spożywczej ważne jest, by zabrudzenia miały utrudnioną przyczepność. Powierzchnie wtryskowe z tworzywa często są wystarczająco gładkie i wolne od mikroporów. Czasem stosuje się polerowanie formy lub specjalne procesy, aby zapewnić jeszcze lepszą gładkość.

14. Bezpieczeństwo użytkowania

Krawędzie w złączkach z tworzywa bywają mniej ostre niż metalowe odpowiedniki.

Brak iskrzenia: Przy uderzeniach tworzywa o metal nie pojawiają się iskry, co może być ważne w strefach zagrożonych pożarem lub wybuchem (choć tam często obowiązują surowsze normy ATEX).

15. Konserwacja

Złączki wtykowe z tworzywa wymagają minimalnej konserwacji. Wystarczy okresowo sprawdzić stan uszczelki i pierścienia zaciskowego, zwłaszcza jeśli często podłącza się i odłącza przewód. Przy gwałtownym rozszczelnieniu warto skontrolować, czy nie pojawiły się mikropęknięcia na korpusie.

Materiały użyte w złączkach wtykowych prostych z gwintem zewnętrznym (tworzywo w korpusie i metalowe wkładki gwintowe, sprężyny, uszczelki elastomerowe) zapewniają dobrą wytrzymałość mechaniczną, odporność na korozję i niską masę. To połączenie cech wpływa na szerokie zastosowanie tych złączek w przemyśle spożywczym, chemicznym czy automatyce. Odpowiedni dobór tworzywa i uszczelnienia decyduje o maksymalnej temperaturze pracy, kompatybilności z medium i ogólnej trwałości produktu.

Poprawny montaż złączek pneumatycznych wtykowych z tworzywa zapewnia trwałość, szczelność i bezpieczeństwo instalacji. Poniżej przedstawiamy szczegółowe wytyczne:

1. Przygotowanie stanowiska

Upewnij się, że układ jest odcięty od źródła sprężonego powietrza. Brak ciśnienia minimalizuje ryzyko wystrzelenia przewodu.

Oczyść otoczenie: W branży spożywczej czy farmaceutycznej zachowanie czystości jest kluczowe; pyły i kurz mogą zakłócić działanie pierścienia zaciskowego.

Przygotuj narzędzia: Zwykle potrzebujesz klucza płaskiego/oczkowego (do dokręcenia gwintu), noża lub gilotyny do równego cięcia węża, ewentualnie taśmy PTFE.

2. Montaż gwintu zewnętrznego

Sprawdź rodzaj gwintu (G1/4, M5 itp.), dopasowując go do gniazda w urządzeniu.

Uszczelnienie: W przypadku gwintu walcowego (G) użyj taśmy PTFE lub pasty uszczelniającej. Owiń 2–3 warstwy taśmy zgodnie z kierunkiem nakręcania.

Wkręcanie: Najpierw ręcznie, aby uniknąć przekrzywienia. Potem dokręć kluczem do wyczuwalnego oporu. Nie przesadzaj z siłą (zwłaszcza w złączkach z wkładką gwintową w tworzywie).

3. Przygotowanie przewodu

Dobierz właściwy rozmiar (np. fi 6 mm, fi 8 mm). Zbyt duża średnica utrudni wciśnięcie, a za mała może przeciekać.

Równe cięcie: Użyj dedykowanego noża do węży lub ostrego skalpela. Kąt cięcia powinien wynosić 90° (bez skosów).

Oczyść końcówkę z zadziorów i ewentualnych drobinek, które mogłyby trafić do instalacji.

4. Wpinanie węża

Upewnij się, że kołnierz złączki (release ring) jest w pozycji neutralnej.

Wsuń wąż do wyczuwalnego oporu: Powinno to być ok. 15–20 mm (zależnie od średnicy) – aż przewód wejdzie w uszczelkę i dotknie wewnętrznej ścianki złączki.

Test stabilności: Delikatnie pociągnij wąż, aby sprawdzić, czy mechanizm zaciskowy trzyma go pewnie.

5. Sprawdzenie szczelności

Stopniowo zwiększaj ciśnienie w instalacji.

Nasłuchuj syczenia lub użyj roztworu mydlanego – nanieś go wokół strefy gwintu i miejsca wpięcia węża. Pojawiające się pęcherzyki powietrza świadczą o nieszczelnościach.

W razie wycieków: Możliwe, że trzeba poprawić uszczelnienie gwintu lub wypiąć wąż i wsunąć go ponownie (sprawdzić, czy nie jest ukośnie przycięty).

6. Demontaż węża

Aby wypiąć przewód:

Wciśnij kołnierz (pierścień odblokowujący) w stronę korpusu złączki.

Pociągnij wąż równolegle do osi.

Uważaj na zanieczyszczenia: W warunkach spożywczych zanieczyszczenia mogłyby dostać się do układu, dlatego warto czyścić końcówkę przed ponownym wpinaniem.

7. Częste błędy i ich unikanie

Zbyt mocne dokręcenie gwintu: Może doprowadzić do pęknięcia wkładki w korpusie z tworzywa. Zawsze stosuj rozsądny moment.

Krzywo przycięty wąż: Skutkuje trudnym wsunięciem i możliwymi mikropęknięciami w strefie uszczelki.

Niedostatecznie wciśnięty wąż: Mechanizm zaciskowy nie zostaje w pełni aktywowany, a wąż może się wysunąć przy ciśnieniu.

Brak odpowiedniego uszczelnienia gwintu: Powoduje nieszczelności i trudności w utrzymaniu ciśnienia.

8. Bezpieczeństwo

Zawsze wyłączaj dopływ ciśnienia przed pracami montażowymi.

W branży spożywczej noś rękawiczki jednorazowe, by nie kontaminować instalacji.

Unikaj ostrych uderzeń w korpus złączki, bo tworzywo może pęknąć przy silnym impakcie.

9. Konserwacja i kontrola okresowa

Okresowe oględziny: Sprawdź, czy tworzywo nie ma pęknięć, a pierścień odblokowujący działa płynnie.

Czyszczenie: Zewnętrzną część złączek można przecierać wilgotną ściereczką z dodatkiem łagodnego detergentu. Unikaj rozpuszczalników, jeśli nie jesteś pewien kompatybilności chemicznej.

Wymiana uszczelek: W większości wypadków przy zużyciu uszczelki zaleca się wymianę całej złączki (koszt jest niski, a gwarantuje to szczelność).

10. Układy wielopunktowe

W dużych instalacjach (np. w zakładzie produkcyjnym) warto:

Opracować schemat z zaznaczeniem średnic węży, gwintów i przepływów.

Zostawić rezerwę ciśnieniową: Aby w przypadku rozbudowy linii nie trzeba było wymieniać wszystkich złączek czy przewodów na większy rozmiar.

11. Zalecenia szczególne w przemyśle spożywczym

Mycie CIP: Jeśli temperatura mycia nie przekracza 70–80°C i czas ekspozycji nie jest długi, złączki z tworzywa często przechodzą to bez szkody. Lepiej jednak zweryfikować materiał uszczelki (NBR, EPDM, FKM) i skonsultować z danymi producenta.

Oto zbiór najczęściej pojawiających się pytań dotyczących złączek wtykowych z tworzywa, w wersji prostej z gwintem zewnętrznym:

1. Czy złączki z tworzywa są mniej wytrzymałe niż metalowe?

W standardowych zastosowaniach (ciśnienie do 10–15 bar, temperatura do 70°C) złączki z tworzywa zupełnie wystarczają. Metalowe mogą mieć wyższy zakres temperatur i być bardziej odporne na udary, ale do wielu aplikacji przemysłowych i spożywczych tworzywo jest optymalnym rozwiązaniem.

2. Jakie medium mogę transportować?

Zazwyczaj sprężone powietrze, gazy obojętne, a także wodę i ciecze nieagresywne. Trzeba sprawdzić odporność chemiczną tworzywa i uszczelnień w dokumentacji producenta, szczególnie przy żrących substancjach.

3. Czy można je stosować na zewnątrz w słońcu?

Długotrwała ekspozycja na promieniowanie UV może powodować starzenie się tworzywa. Zaleca się stosowanie osłon przeciwsłonecznych lub wybranie wariantu z dodatkami stabilizującymi UV, jeśli ma to pracować nieprzerwanie pod gołym niebem.

4. Jak rozpoznać, czy złączka wymaga wymiany?

Objawami mogą być mikroprzecieki przy niskim ciśnieniu, trudne wpinanie lub wypinanie węża, pęknięcia korpusu lub niestabilne trzymanie przewodu (wąż się wysuwa przy niewielkim ruchu). W branży spożywczej lepiej wymienić złączkę przy najmniejszych oznakach zużycia, aby zachować higienę.

5. Co zrobić, gdy wąż się nie chce wpiąć?

Sprawdź, czy przewód ma właściwy rozmiar (np. fi 6 mm, a nie 6,2 mm).

Skontroluj kąt cięcia – być może jest zbyt skośny.

Usuń ewentualne zanieczyszczenia z pierścienia sprężystego.

Upewnij się, że kołnierz nie jest wciśnięty (co blokowałoby wejście przewodu).

6. Czy istnieją warianty do wyższej temperatury?

Tak, choć w ofercie tworzywowych złączek zazwyczaj górna granica to ~70–80°C. Jeśli wymagana jest wyższa temperatura, producent może zaoferować modele z określonym elastomerem (np. FKM) i specjalnym tworzywem, jednak zwykle trzeba sprawdzić je indywidualnie.

7. Jak często muszę stosować taśmę PTFE na gwincie?

Zwykle przy gwintach walcowych (G) sięga się po taśmę lub pastę. Przy gwintach stożkowych (np. R1/8) także się ją stosuje w celu uszczelnienia. Gwinty metryczne w niektórych urządzeniach mogą mieć o-ring czołowy. Najlepiej postępować według wskazówek producenta urządzenia, do którego wkręcasz złączkę.

8. Czy można wykorzystywać te złączki w próżni?

Większość modeli dopuszcza lekkie podciśnienie. Przy bardzo niskich wartościach (np. -0,9 bar) może wystąpić nieznaczne przesiąkanie powietrza. Zaleca się sprawdzić specyfikację – nie wszystkie złączki mają gwarancję szczelności w wysokim vacuum.

9. Czy kolor tworzywa ma znaczenie?

Z reguły kolor to kwestia estetyki lub kodowania (np. niebieskie, czarne, szare). Najważniejsze są parametry techniczne (rodzaj polimeru). Czasem jednak kolor sygnalizuje konkretne właściwości (np. tworzywo odporne na UV bywa ciemne).

10. Czy można stosować te złączki w miejscach narażonych na duże wibracje?

Tworzywo jest nieco bardziej elastyczne niż metal. To może pomóc w tłumieniu drgań. Niemniej jednak przy silnych wstrząsach warto wybrać modele z wzmocnionym pierścieniem zaciskowym, ewentualnie rozważyć wzmocnione warianty lub metalowe, jeśli warunki są bardzo ciężkie.

11. Co z bezpieczeństwem w aplikacjach ATEX?

Złączki z tworzywa nie iskrzą przy uderzeniach (co jest plusem), ale jednocześnie mogą się elektryzować. W środowisku ATEX potrzeba pełnej analizy ryzyka. Niektóre firmy oferują wersje antystatyczne, jednak to już specjalistyczny temat.

12. Jak zachować sterylność w aplikacjach spożywczych?

Częste mycie i dezynfekcja – tworzywo łatwo się zmywa, ale trzeba zwrócić uwagę na maksymalną temperaturę i rodzaj detergentu.

Unikanie kieszeni – montaż tak, by nie gromadziły się resztki żywności.

Regularna kontrola – każda rysa czy pęknięcie to potencjalne miejsce rozwoju mikroorganizmów.

13. Czy można łączyć złączki różnych producentów?

Jeśli gwinty i średnice przewodów są standardowe (co w pneumatyce jest częste), to tak. Jednak mieszanie komponentów może sprawić, że gwarancja producenta nie będzie obejmować całego układu. W aplikacjach krytycznych (np. spożywczych) warto stosować kompletne rozwiązania jednego dostawcy.

14. Czy występują złączki wtykowe z gwintem wewnętrznym z tworzywa?

Tak, choć tutaj skupiamy się na gwincie zewnętrznym. W ofercie CPP PREMA czy innych dostawców często znajdziemy pełną gamę – proste i kątowe, z gwintem wewnętrznym bądź zewnętrznym, z różnymi średnicami węża.

15. Jak duży moment siły mogę przyłożyć przy dokręcaniu?

Zazwyczaj kilka Nm (np. 7–8 Nm dla G1/4). Producenci często w dokumentacji zamieszczają orientacyjne wartości. Przekroczenie ich może uszkodzić wkładkę gwintową albo zerwać gwint.

16. Jak poradzić sobie z ewentualnym zamarzaniem węży?

Złączka sama w sobie nie zapobiega zamarzaniu. Jeżeli w układzie powietrze jest bardzo wilgotne i temperatura spada poniżej 0°C, mogą wystąpić problemy z zamarzaniem wody w przewodzie. Wówczas stosuje się osuszacze powietrza. Samo tworzywo z reguły lepiej radzi sobie z mrozem niż metal, ale w ekstremalnych minusowych temperaturach może stać się kruche.

17. Czy mają homologacje do wody pitnej?

Niektóre tworzywa (np. POM, PPSU) posiadają certyfikacje do wody pitnej (np. NSF, KTW), ale to zależy od konkretnego modelu i producenta. Nie wszystkie złączki z tworzywa w ofercie pneumatycznej będą spełniać te wymogi.

18. Czy mogę poddać złączkę sterylizacji w autoklawie?

Wyższe temperatury (nawet powyżej 120°C) w autoklawie mogą być za wysokie dla standardowego tworzywa. Jeśli konieczna jest sterylizacja, sugeruje się modele specjalne (np. PPSU), przystosowane do temperatur rzędu 121°C i wyżej.

19. Co z ewentualną rozbudową systemu?

Złączki wtykowe proste z gwintem zewnętrznym dają dużą elastyczność. Wystarczy wkręcić dodatkowy trójnik, kolektor, czy redukcję, by szybko zwiększyć liczbę punktów odbioru sprężonego powietrza. To jeden z powodów, dla których systemy wtykowe są tak popularne.

20. Czy złączki można stosować wielokrotnie?

Tak – mechanizm wtykowy pozwala na wielokrotne wkładanie i wyjmowanie węża, o ile wykonuje się to ostrożnie i nie naraża się pierścienia zaciskowego na uszkodzenia. Podobnie gwint można wkręcać i wykręcać (po wymianie taśmy PTFE), chociaż za każdym razem trzeba uważać, by nie przekręcić wkładki gwintowej w korpusie z tworzywa.

Podsumowanie FAQ:

Złączki proste wtykowe z tworzywa (z gwintem zewnętrznym) są łatwe w obsłudze i konserwacji, co przekłada się na szerokie spektrum zastosowań – od branży spożywczej i farmaceutycznej, przez warsztaty i laboratoria, aż po systemy transportu pneumatycznego. Zrozumienie ich danych technicznych i ograniczeń (temperatura, ciśnienie, kompatybilność chemiczna) pomaga w pełnym wykorzystaniu zalet tego typu połączeń. Dzięki temu inżynierowie i użytkownicy mogą efektywnie projektować i eksploatować instalacje pneumatyczne, ciesząc się jednocześnie lekką i niskokosztową alternatywą dla tradycyjnych złączy metalowych.Oto zbiór najczęściej pojawiających się pytań dotyczących złączek wtykowych z tworzywa, w wersji prostej z gwintem zewnętrznym:

1. Czy złączki z tworzywa są mniej wytrzymałe niż metalowe?

W standardowych zastosowaniach (ciśnienie do 10–15 bar, temperatura do 70°C) złączki z tworzywa zupełnie wystarczają. Metalowe mogą mieć wyższy zakres temperatur i być bardziej odporne na udary, ale do wielu aplikacji przemysłowych i spożywczych tworzywo jest optymalnym rozwiązaniem.

2. Jakie medium mogę transportować?

Zazwyczaj sprężone powietrze, gazy obojętne, a także wodę i ciecze nieagresywne. Trzeba sprawdzić odporność chemiczną tworzywa i uszczelnień w dokumentacji producenta, szczególnie przy żrących substancjach.

3. Czy można je stosować na zewnątrz w słońcu?

Długotrwała ekspozycja na promieniowanie UV może powodować starzenie się tworzywa. Zaleca się stosowanie osłon przeciwsłonecznych lub wybranie wariantu z dodatkami stabilizującymi UV, jeśli ma to pracować nieprzerwanie pod gołym niebem.

4. Jak rozpoznać, czy złączka wymaga wymiany?

Objawami mogą być mikroprzecieki przy niskim ciśnieniu, trudne wpinanie lub wypinanie węża, pęknięcia korpusu lub niestabilne trzymanie przewodu (wąż się wysuwa przy niewielkim ruchu). W branży spożywczej lepiej wymienić złączkę przy najmniejszych oznakach zużycia, aby zachować higienę.

5. Co zrobić, gdy wąż się nie chce wpiąć?

Sprawdź, czy przewód ma właściwy rozmiar (np. fi 6 mm, a nie 6,2 mm).

Skontroluj kąt cięcia – być może jest zbyt skośny.

Usuń ewentualne zanieczyszczenia z pierścienia sprężystego.

Upewnij się, że kołnierz nie jest wciśnięty (co blokowałoby wejście przewodu).

6. Czy istnieją warianty do wyższej temperatury?

Tak, choć w ofercie tworzywowych złączek zazwyczaj górna granica to ~70–80°C. Jeśli wymagana jest wyższa temperatura, producent może zaoferować modele z określonym elastomerem (np. FKM) i specjalnym tworzywem, jednak zwykle trzeba sprawdzić je indywidualnie.

7. Jak często muszę stosować taśmę PTFE na gwincie?

Zwykle przy gwintach walcowych (G) sięga się po taśmę lub pastę. Przy gwintach stożkowych (np. R1/8) także się ją stosuje w celu uszczelnienia. Gwinty metryczne w niektórych urządzeniach mogą mieć o-ring czołowy. Najlepiej postępować według wskazówek producenta urządzenia, do którego wkręcasz złączkę.

8. Czy można wykorzystywać te złączki w próżni?

Większość modeli dopuszcza lekkie podciśnienie. Przy bardzo niskich wartościach (np. -0,9 bar) może wystąpić nieznaczne przesiąkanie powietrza. Zaleca się sprawdzić specyfikację – nie wszystkie złączki mają gwarancję szczelności w wysokim vacuum.

9. Czy kolor tworzywa ma znaczenie?

Z reguły kolor to kwestia estetyki lub kodowania (np. niebieskie, czarne, szare). Najważniejsze są parametry techniczne (rodzaj polimeru). Czasem jednak kolor sygnalizuje konkretne właściwości (np. tworzywo odporne na UV bywa ciemne).

10. Czy można stosować te złączki w miejscach narażonych na duże wibracje?

Tworzywo jest nieco bardziej elastyczne niż metal. To może pomóc w tłumieniu drgań. Niemniej jednak przy silnych wstrząsach warto wybrać modele z wzmocnionym pierścieniem zaciskowym, ewentualnie rozważyć wzmocnione warianty lub metalowe, jeśli warunki są bardzo ciężkie.

11. Co z bezpieczeństwem w aplikacjach ATEX?

Złączki z tworzywa nie iskrzą przy uderzeniach (co jest plusem), ale jednocześnie mogą się elektryzować. W środowisku ATEX potrzeba pełnej analizy ryzyka. Niektóre firmy oferują wersje antystatyczne, jednak to już specjalistyczny temat.

12. Jak zachować sterylność w aplikacjach spożywczych?

Częste mycie i dezynfekcja – tworzywo łatwo się zmywa, ale trzeba zwrócić uwagę na maksymalną temperaturę i rodzaj detergentu.

Unikanie kieszeni – montaż tak, by nie gromadziły się resztki żywności.

Regularna kontrola – każda rysa czy pęknięcie to potencjalne miejsce rozwoju mikroorganizmów.

13. Czy można łączyć złączki różnych producentów?

Jeśli gwinty i średnice przewodów są standardowe (co w pneumatyce jest częste), to tak. Jednak mieszanie komponentów może sprawić, że gwarancja producenta nie będzie obejmować całego układu. W aplikacjach krytycznych (np. spożywczych) warto stosować kompletne rozwiązania jednego dostawcy.

14. Czy występują złączki wtykowe z gwintem wewnętrznym z tworzywa?

Tak, choć tutaj skupiamy się na gwincie zewnętrznym. W ofercie CPP PREMA czy innych dostawców często znajdziemy pełną gamę – proste i kątowe, z gwintem wewnętrznym bądź zewnętrznym, z różnymi średnicami węża.

15. Jak duży moment siły mogę przyłożyć przy dokręcaniu?

Zazwyczaj kilka Nm (np. 7–8 Nm dla G1/4). Producenci często w dokumentacji zamieszczają orientacyjne wartości. Przekroczenie ich może uszkodzić wkładkę gwintową albo zerwać gwint.

16. Jak poradzić sobie z ewentualnym zamarzaniem węży?

Złączka sama w sobie nie zapobiega zamarzaniu. Jeżeli w układzie powietrze jest bardzo wilgotne i temperatura spada poniżej 0°C, mogą wystąpić problemy z zamarzaniem wody w przewodzie. Wówczas stosuje się osuszacze powietrza. Samo tworzywo z reguły lepiej radzi sobie z mrozem niż metal, ale w ekstremalnych minusowych temperaturach może stać się kruche.

17. Czy mają homologacje do wody pitnej?

Niektóre tworzywa (np. POM, PPSU) posiadają certyfikacje do wody pitnej (np. NSF, KTW), ale to zależy od konkretnego modelu i producenta. Nie wszystkie złączki z tworzywa w ofercie pneumatycznej będą spełniać te wymogi.

18. Czy mogę poddać złączkę sterylizacji w autoklawie?

Wyższe temperatury (nawet powyżej 120°C) w autoklawie mogą być za wysokie dla standardowego tworzywa. Jeśli konieczna jest sterylizacja, sugeruje się modele specjalne (np. PPSU), przystosowane do temperatur rzędu 121°C i wyżej.

19. Co z ewentualną rozbudową systemu?

Złączki wtykowe proste z gwintem zewnętrznym dają dużą elastyczność. Wystarczy wkręcić dodatkowy trójnik, kolektor, czy redukcję, by szybko zwiększyć liczbę punktów odbioru sprężonego powietrza. To jeden z powodów, dla których systemy wtykowe są tak popularne.

20. Czy złączki można stosować wielokrotnie?

Tak – mechanizm wtykowy pozwala na wielokrotne wkładanie i wyjmowanie węża, o ile wykonuje się to ostrożnie i nie naraża się pierścienia zaciskowego na uszkodzenia. Podobnie gwint można wkręcać i wykręcać (po wymianie taśmy PTFE), chociaż za każdym razem trzeba uważać, by nie przekręcić wkładki gwintowej w korpusie z tworzywa.

Złączki proste wtykowe z tworzywa (z gwintem zewnętrznym) są łatwe w obsłudze i konserwacji, co przekłada się na szerokie spektrum zastosowań – od branży spożywczej i farmaceutycznej, przez warsztaty i laboratoria, aż po systemy transportu pneumatycznego. Zrozumienie ich danych technicznych i ograniczeń (temperatura, ciśnienie, kompatybilność chemiczna) pomaga w pełnym wykorzystaniu zalet tego typu połączeń. Dzięki temu inżynierowie i użytkownicy mogą efektywnie projektować i eksploatować instalacje pneumatyczne, ciesząc się jednocześnie lekką i nisko kosztową alternatywą dla tradycyjnych złączy metalowych.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści