Mocowania i akcesoria seria CLASSIC G1/2" - G3/4"

59.0201.11.03

Wkład Filtra do Filtra G3/8/G1/2 dokładność oczyszczania /5um/ CLASSIC

36,80 zł netto

45,26 zł brutto

59.0201.11.01

Wkład Filtra do Filtra G3/8/G1/2 dokładność oczyszczania /40um/ CLASSIC

36,80 zł netto

45,26 zł brutto

59.0201.11.02

Wkład Filtra do Filtra G3/8/G1/2 dokładność oczyszczania /10um/ CLASSIC

37,00 zł netto

45,51 zł brutto

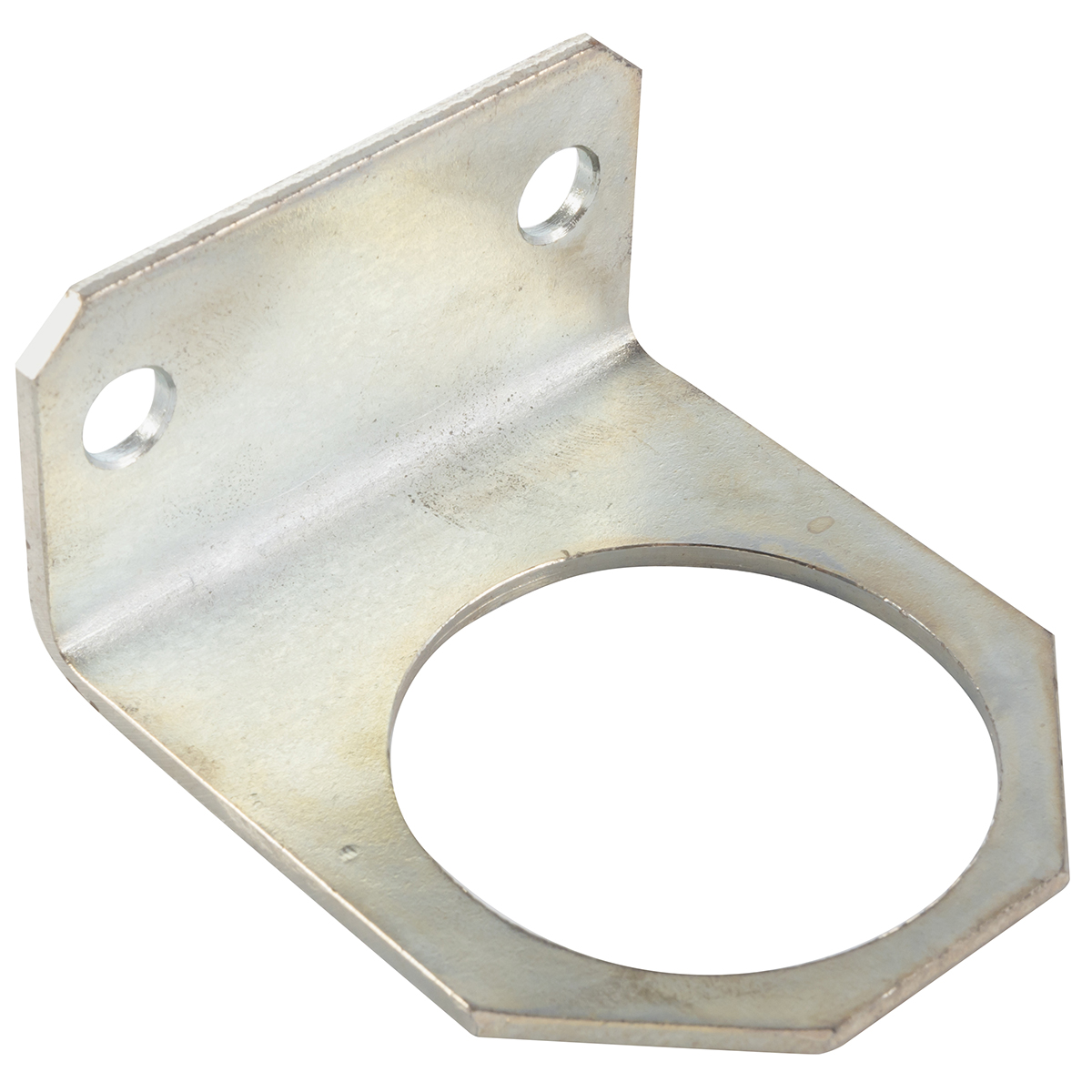

50.0504.12.11

Uchwyt zaworu redukcyjnego / filtroreduktora CLASSIC G1/2 - G3/4 kątownik z nakrętką

58,00 zł netto

71,34 zł brutto

50.0504.12.01

Uchwyt zaworu redukcyjnego / filtroreduktora CLASSIC G1/2 - G3/4 kątownik

35,00 zł netto

43,05 zł brutto

50.0504.12.12

Uchwyt uniwersalny zespołów przygotowania powietrza CLASSIC G1/2-G3/4 kpl.( 2x uchwyt+4x śruba)

69,00 zł netto

84,87 zł brutto

59.0201.24.12.

Manometr M10x1 mocowanie tylne do zaworu redukcyjnego G3/8-G1/2 zakres ciśnień P=1,2 MPa CLASSIC

39,60 zł netto

48,71 zł brutto

59.0201.24.03.

Manometr M10x1 mocowanie tylne do zaworu redukcyjnego G3/8-G1/2 zakres ciśnień P=0,3 MPa CLASSIC

30,80 zł netto

37,88 zł brutto

59.0201.24.07.

Manometr M10x1 moc. tylne do zaworu redukcyjnego G3/8-G1/2 zakres ciśnień P=0-1,0 MPa CLASSIC

30,80 zł netto

37,88 zł brutto

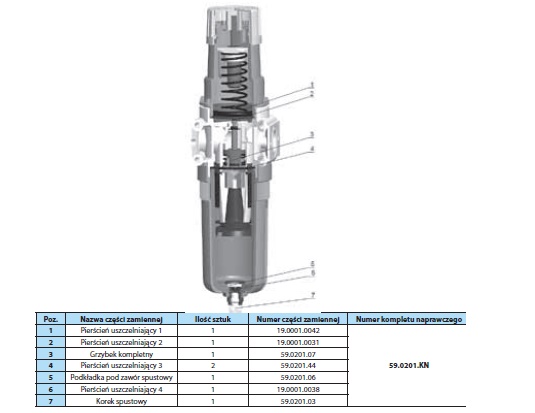

59.0201.KN

Komplet Naprawczy Zespołu Filtracyjno-Redukcyjnego G3/8/G1/2 CLASSIC

66,80 zł netto

82,16 zł brutto

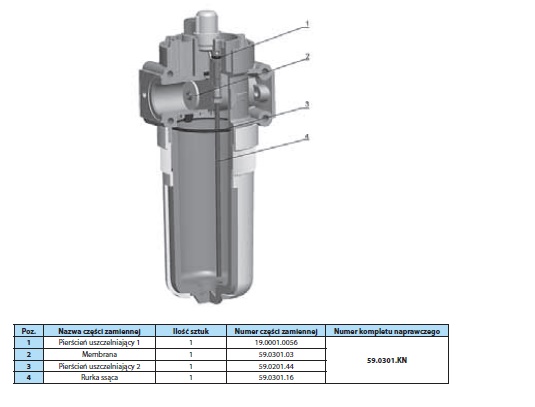

59.0301.KN.

Komplet Naprawczy Smarownicy G3/8/G1/2 Seria CLASSIC

20,70 zł netto

25,46 zł brutto

59.0001.KN

Komplet naprawczy Filtra G3/8/G1/2 Seria CLASSIC

30,80 zł netto

37,88 zł brutto

59.0101.KN

Komplet naprawczy Zaworu Redukcyjnego G3/8/G1/2 Seria CLASSIC

54,20 zł netto

66,67 zł brutto

Przygotowanie sprężonego powietrza to kluczowy etap w prawidłowym działaniu układów pneumatycznych. Elementy takie jak filtry, reduktory i smarownice muszą działać niezawodnie, aby zapewnić czyste, osuszone i odpowiednio naolejone powietrze do maszyn i siłowników. CPP PREMA oferuje kompleksowy ekosystem akcesoriów wspierających te urządzenia – od uchwytów montażowych, przez wkłady filtracyjne, manometry, aż po zestawy naprawcze. Wszystkie te komponenty tworzą spójną grupę produktów, która zapewnia bezpieczną instalację, łatwą konserwację i długotrwałą eksploatację sprzętu do uzdatniania sprężonego powietrza.

Sprężone powietrze zasysane przez kompresor zawiera liczne zanieczyszczenia: cząstki stałe (kurz, rdza), a także wilgoć w postaci pary wodnej. W połączeniu z olejem z układu smarowania sprężarki tworzy się kleisty osad, który może unieruchamiać ruchome elementy pneumatyki. Z czasem zanieczyszczenia te przyspieszają zużycie uszczelnień, powodują korozję wewnątrz przewodów i zaworów oraz zatykanie wąskich kanałów przepływowych. Aby temu zapobiec, stosuje się zespoły przygotowania powietrza (FRL), składające się zwykle z filtra, zaworu redukcyjnego i smarownicy (opcjonalnie także separatora wody i innych modułów). Akcesoria CPP PREMA do przygotowania powietrza zostały zaprojektowane tak, by wspierać prawidłowe działanie tych zespołów – zapewniając ich stabilny montaż, bieżącą kontrolę parametrów oraz możliwość szybkiej konserwacji i naprawy.

W skład tej kategorii produktowej wchodzą przede wszystkim elementy mocujące (uchwyty) do montażu filtrów, reduktorów i całych bloków FRL, wkłady filtracyjne o różnych dokładnościach filtracji, manometry tarczowe do kontrolowania ciśnienia oraz zestawy naprawcze (uszczelnienia i części wymienne) do konserwacji filtrów, reduktorów i smarownic. Akcesoria te pasują do standardowych serii urządzeń PREMA (seria Classic, Mini, NOVA, określanych też jako PSP2 i PSP3 – od „Przygotowanie Sprężonego Powietrza”, różnych wielkości). Dzięki nim użytkownik może zamontować zestaw przygotowania powietrza w optymalny sposób – czy to na ścianie maszyny za pomocą uchwytu kątowego, czy na panelu sterującym z użyciem specjalnej nakrętki – oraz utrzymać jego sprawność przez wiele lat dzięki regularnej wymianie zużywających się podzespołów.

Uchwyty montażowe występują w różnych wariantach dopasowanych do typów i rozmiarów komponentów. Dla klasycznych reduktorów i filtro-reduktorów o przyłączach G1/2 do G3/4 dostępne są solidne uchwyty kątowe ze stali, umożliwiające przymocowanie pojedynczego elementu lub zmontowanego bloku do podłoża. W ofercie znajdują się też wersje z nakrętką montażową, pozwalające na obsadzenie reduktora w otworze panelu (montaż pulpitowy). Dla większych układów, jak dwuelementowe i trójelementowe bloki powietrza serii NOVA, przewidziano uchwyty uniwersalne typu MPSP, które zapewniają stabilne zamocowanie całego zespołu. Dostępne są nawet wykonania kwasoodporne (ze stali nierdzewnej) uchwytów – przeznaczone do środowisk agresywnych (np. zakłady chemiczne, spożywcze), gdzie wymagana jest zwiększona odporność na korozję.

Kolejną grupą akcesoriów są wkłady filtrów sprężonego powietrza o zróżnicowanej porowatości: standardowo 40 µm (mikrometrów) oraz dokładniejsze 10 µm i bardzo drobne 5 µm. Zapewniają one oczyszczanie powietrza z cząstek stałych do określonej wielkości. Filtr wstępny 40 µm zatrzymuje większość kurzu, rdzy i kondensatu wody, chroniąc dalsze elementy układu przed zanieczyszczeniem. Dla bardziej wymagających zastosowań stosuje się wkłady 10 µm lub 5 µm, które wyłapują drobiny pyłu i aerozolu olejowego, zapewniając wysoką jakość filtracji. Regularna wymiana wkładów filtracyjnych jest konieczna, ponieważ gromadzące się zanieczyszczenia podnoszą spadek ciśnienia i mogą z czasem zmniejszyć wydajność układu. Wkłady CPP PREMA są wykonane z trwałych materiałów (spiekanego brązu lub specjalnych kompozytów polimerowych) i łatwe w montażu, co ułatwia zachowanie czystości powietrza w systemie.

Do monitorowania i regulacji ciśnienia służą manometry. W ramach akcesoriów PREMA oferowane są małe, tarczowe manometry z przyłączem tylnym M10x1, idealnie pasujące do gniazd w reduktorach i filtro-reduktorach. Dostępne są trzy zakresy pomiarowe: 0–0,3 MPa, 0–0,7 MPa oraz 0–1,2 MPa (co odpowiada około 3, 7 i 12 barom). Umożliwia to dobranie manometru odpowiednio do zakresu regulacji danego reduktora – np. dla precyzyjnych niskich ciśnień stosuje się manometr 0,3 MPa, a dla standardowych instalacji przemysłowych najczęściej 0,7 MPa. Manometry te pozwalają na bieżące sprawdzanie ciśnienia zredukowanego w układzie i jego ewentualną korektę. Charakteryzują się kompaktową budową (najczęściej średnica tarczy ok. 40 mm), czytelną podziałką (w MPa i bar) oraz solidną konstrukcją odpornością na drgania i wstrząsy występujące w środowisku przemysłowym.

Ostatnią, lecz nie mniej ważną kategorię stanowią komplety naprawcze do urządzeń przygotowania powietrza. Są to zestawy części zamiennych – głównie uszczelnień (oringi, uszczelki płaskie) oraz elementów takich jak membrany reduktorów, sprężyny, zaworki czy dysze smarownic. Każdy zestaw jest dedykowany do konkretnego typu i wielkości komponentu (inny dla filtra serii Classic, inny dla reduktora PSP3 itp.), dzięki czemu zawiera wszystkie elementy potrzebne do pełnego odświeżenia danego urządzenia. Z czasem gumowe uszczelnienia twardnieją lub ulegają zużyciu wskutek kontaktu z olejem i kondensatem, a membrany regulacyjne mogą stracić elastyczność. Zamiast wymieniać cały filtr czy reduktor, wystarczy zastosować oryginalny zestaw naprawczy CPP PREMA i wymienić zużyte elementy – przywracając pełną funkcjonalność i szczelność urządzenia za ułamek kosztu nowego podzespołu. To podejście proekonomiczne i proekologiczne, ograniczające przestoje oraz koszty utrzymania ruchu.

Akcesoria do zespołów przygotowania sprężonego powietrza CPP PREMA znajdują zastosowanie we wszystkich gałęziach przemysłu, gdzie wykorzystuje się pneumatykę. Przemysł maszynowy, linie montażowe, robotyka, automatyka przemysłowa, zakłady spożywcze, farmaceutyczne, chemiczne, a także warsztaty i serwisy – wszędzie tam spotkamy instalacje sprężonego powietrza, które wymagają właściwej obróbki medium. Prezentowane elementy zostały zaprojektowane, by zapewnić tym instalacjom niezawodność i utrzymanie parametrów powietrza na wymaganym poziomie czystości i ciśnienia.

Uchwyty montażowe do filtrów i reduktorów są wykorzystywane głównie podczas instalowania nowych układów pneumatycznych lub modernizacji istniejących stanowisk. Przykładowo, na linii produkcyjnej robotów spawalniczych konieczne jest zainstalowanie zespołu filtrująco-redukcyjnego (zapewniającego oczyszczone i ustabilizowane ciśnienie powietrza do siłowników). Taki zespół montuje się zazwyczaj w pobliżu punktu odbioru sprężonego powietrza ze zbiornika lub rurociągu głównego. Uchwyt kątowy umożliwia solidne przykręcenie obudowy filtra czy reduktora do ramy maszyny lub ściany, zapobiegając drganiom i przemieszczaniu się elementu. Stabilne zamocowanie jest ważne nie tylko ze względów mechanicznych, ale i dla poprawnej pracy – filtr ze zbiornikiem na kondensat musi być utrzymany w pozycji pionowej, aby efektywnie oddzielać wodę i zanieczyszczenia (prawidłowa pozycja działania zapewnia, że kondensat spływa do odwadniacza grawitacyjnie). Uchwyty PREMA są projektowane tak, by pasowały do standardowych punktów montażowych na korpusach urządzeń; montaż jest prosty i nie wymaga modyfikacji sprzętu.

W przypadku szaf sterowniczych i pulpitów operatora, często zachodzi potrzeba wyprowadzenia regulatora ciśnienia na panel frontowy, by ułatwić dostęp do pokrętła regulacyjnego i odczyt manometru. Tutaj zastosowanie znajduje uchwyt z nakrętką mocującą – element ten pozwala zamocować reduktor w otworze wyciętym w panelu. Dzięki temu front reduktora (z pokrętłem nastawczym i manometrem) wystaje na zewnątrz szafy sterowniczej, a cała regulacja odbywa się ergonomicznie od strony operatora. Taka konfiguracja jest często stosowana np. w maszynach pakujących, gdzie operator okresowo dostosowuje ciśnienie powietrza zasilającego siłowniki zgodnie z wymaganiami procesu. Uniwersalne uchwyty montażowe PREMA zapewniają kompatybilność z różnymi grubościami paneli i gwarantują pewne zamocowanie bez luzów.

Uchwyty kwasoodporne znajdują zastosowanie tam, gdzie środowisko pracy jest szczególnie wymagające pod względem korozyjnym. Na przykład w przemysłach spożywczym i farmaceutycznym często myje się urządzenia pianą chemiczną i wodą pod ciśnieniem – metalowe elementy konstrukcyjne narażone są na rdzewienie. Standardowy uchwyt stalowy mógłby pokryć się korozją, osłabiając mocowanie i szpecąc urządzenie. Dlatego w tych branżach, a także w zakładach chemicznych (kwasy, opary) czy na platformach morskich, stosuje się uchwyty wykonane ze stali nierdzewnej kwasoodpornej. Zapewniają one długotrwałą odporność na rdzę, zachowują wytrzymałość mechaniczną i spełniają restrykcyjne normy higieniczne (istotne np. przy bezpośrednim kontakcie z żywnością lub produkcją leków).

Wkłady filtracyjne są niezbędne w każdym systemie uzdatniania sprężonego powietrza – ich zastosowanie jest podyktowane koniecznością utrzymania czystości medium. W praktyce eksploatacyjnej przyjęło się, że wkład filtra sprężonego powietrza należy wymieniać okresowo (np. co kilka miesięcy lub po przepracowaniu określonej liczby godzin) oraz każdorazowo, gdy spadek ciśnienia na filtrze przekroczy dopuszczalną wartość. W aplikacjach automatyki przemysłowej – np. w precyzyjnych manipulatorach czy napędach pneumatycznych w elektronice – zaleca się stosować dokładniejsze filtry 5 µm, aby zapobiec przedostawaniu się nawet drobnych cząstek mogących uszkodzić zawory rozdzielające lub mikrozawory sterujące. Natomiast w systemach mniej krytycznych, np. zasilających narzędzia pneumatyczne w warsztacie samochodowym, często wystarcza standardowa dokładność 40 µm, która skutecznie wyłapuje kondensat wody i cząstki rdzy z butli sprężarki, chroniąc pistolety i klucze pneumatyczne przed zacinaniem. Wkłady PREMA o różnych stopniach filtracji pozwalają dopasować stopień oczyszczania powietrza do wymagań aplikacji. Co istotne, są one standaryzowane – np. wkład 40 µm i 5 µm mają ten sam kształt i wymiary dla danego modelu filtra, dzięki czemu można łatwo zamienić je w zależności od potrzeb (wystarczy umieścić drobniejszy element filtracyjny, by zwiększyć dokładność oczyszczania medium).

Manometry z kolei mają bardzo uniwersalne zastosowanie: pojawiają się wszędzie tam, gdzie konieczne jest odczytanie aktualnego ciśnienia sprężonego powietrza. W kontekście zespołów przygotowania powietrza ich głównym miejscem zastosowania jest reduktor ciśnienia (lub filtr z reduktorem). W praktyce np. na stanowisku lakierniczym, gdzie wymagane jest precyzyjne ciśnienie powietrza natryskowego, manometr 0–0,3 MPa montowany na reduktorze pozwala malarzowi ustawić dokładnie potrzebne 2 bar, z możliwością odczytu z dokładnością do kilkudziesięciu mbar. Z kolei w instalacjach ogólnych z siłownikami pneumatycznymi typowe ciśnienie robocze to około 6 bar – tam sprawdza się manometr o zakresie 0–0,7 MPa (do 7 bar), który pokazuje wartość pożądaną (np. 0,6 MPa) mniej więcej w środku skali, co ułatwia odczyt i zapewnia większą dokładność pomiaru (klasa dokładności 2.5 oznacza błąd do ±2,5% pełnej skali – im mniejsza skala, tym mniejszy błąd bezwzględny). W zastosowaniach ciężkich – np. w kopalniach czy hutach – spotyka się układy pneumatyczne o wyższym ciśnieniu (8–10 bar); tam użycie manometru 0–1,2 MPa gwarantuje, że wskazówka nie będzie wychylać się poza skalę przy maksymalnych obciążeniach. Manometry PREMA cechują się odpornością na pulsacje ciśnienia i wibracje – co jest ważne np. przy szybko działających zaworach, gdzie gwałtowne zmiany ciśnienia mogłyby uszkodzić instrument pomiarowy. Solidna, kompaktowa obudowa z tworzywa zapewnia bezpieczeństwo (rozbicie szklanego manometru mogłoby być niebezpieczne, stąd stosuje się nietłukące tworzywo) i niewielką masę całego zespołu FRL.

Zestawy naprawcze znajdują zastosowanie przede wszystkim w działach utrzymania ruchu oraz serwisach technicznych. Ich rola ujawnia się z czasem, gdy urządzenia przygotowania powietrza ulegają naturalnemu zużyciu. Przykładowo, w układzie sterowania prasą pneumatyczną reduktor po kilku latach pracy może zacząć "przepuszczać" powietrze – objawia się to niestabilnym ciśnieniem wyjściowym lub ciągłym upuszczaniem powietrza przez zawór upustowy. Zamiast wymieniać cały reduktor (co wiąże się z wyłączeniem maszyny na dłuższy czas i wyższym kosztem), służby utrzymania ruchu mogą zastosować zestaw naprawczy do tego reduktora. W skład takiego zestawu wejdzie zapewne nowa membrana, komplet uszczelek i ewentualnie sprężynka zaworu – po ich wymianie reduktor odzyskuje pierwotne właściwości regulacyjne. Podobnie w smarownicach: gdy zmniejsza się podawanie oleju lub mechanizm dozujący się zacina, zestaw naprawczy (zawierający np. wkład dozujący, uszczelnienia syfonu oleju) pozwala przywrócić efektywne naolejanie powietrza. Takie zastosowania są powszechne w zakładach produkcyjnych pracujących ciągle, gdzie każda minuta przestoju maszyny jest kosztowna – posiadanie pod ręką zestawu naprawczego do filtra czy smarowniczki pozwala usunąć drobną awarię w kilkanaście minut i szybko wznowić produkcję.

Warto podkreślić, że wszystkie te akcesoria wspólnie przyczyniają się do poprawy niezawodności i utrzymania parametrów instalacji pneumatycznej. Stosując je, użytkownik może łatwo zamontować swój sprzęt (dzięki uchwytom), na bieżąco kontrolować i regulować ciśnienie (manometry, reduktory), zapewniać czyste i odpowiednio wilgotne powietrze (filtry i ich wkłady, smarownice) oraz przeprowadzać planowe remonty i konserwacje (zestawy naprawcze). W efekcie zminimalizowane jest ryzyko awarii spowodowanych zanieczyszczeniami czy nieszczelnościami, a układ pneumatyczny działa sprawnie w długim horyzoncie czasu. Bez względu na to, czy mamy do czynienia z prostym warsztatowym systemem z jedną sprężarką, czy z rozbudowaną siecią sprężonego powietrza w nowoczesnej fabryce, akcesoria z kategorii „Przygotowanie sprężonego powietrza / Akcesoria, elementy mocujące, zestawy naprawcze” znajdą tam swoje zastosowanie jako elementy podnoszące efektywność, bezpieczeństwo i łatwość obsługi całej instalacji pneumatycznej.

Akcesoria CPP PREMA do przygotowania powietrza zostały zaprojektowane zgodnie ze standardami przemysłowymi, tak aby współpracować z typowymi rozmiarami i parametrami urządzeń pneumatycznych. Poniżej przedstawiono kluczowe dane techniczne poszczególnych grup produktów z tej kategorii:

Uchwyty montażowe (mocujące): Wykonane są z wysokowytrzymałej stali (standardowo stal ocynkowana lub malowana proszkowo) oraz dostępne w wersjach ze stali nierdzewnej/kwasoodpornej (dla wersji antykorozyjnych). Przystosowane do montażu elementów o określonych średnicach korpusu:

Seria Classic (przyłącza G1/2 – G3/4): uchwyty kątowe obejmujące korpus filtra, reduktora lub smarownicy o średnicy ok. 50–60 mm. Typowy uchwyt tego rodzaju ma kształt kątownika z obejmą; rozstaw otworów montażowych pozwala na przykręcenie do płaskiej powierzchni dwoma śrubami. Montaż pulpitowy: do tych samych urządzeń dostępne są specjalne nakrętki montażowe (np. gwint M52x1,5 na kołnierzu reduktora) pozwalające wpiąć urządzenie w otwór panelu – w ofercie PREMA występują uchwyty kompletne zawierające kątownik + nakrętkę.

Seria Mini (przyłącza G1/4 – G3/8): mniejsze uchwyty do komponentów o średnicach rzędu 30–40 mm. Również tu dostępne są wersje kątowe do montażu na ścianie oraz nakrętki do mocowania panelowego. Ze względu na kompaktowe wymiary urządzeń serii Mini, uchwyty są lżejsze i mają mniejsze wymiary (np. szerokość około 20–30 mm, otwory na śruby M4/M5).

Seria NOVA (PSP): uniwersalne uchwyty oznaczone jako MPSP-1, MPSP-2, MPSP-3, przeznaczone do modułowych bloków przygotowania powietrza. MPSP-1 to uchwyt kątowy kompletny z nakrętką do montażu reduktora, filtroreduktora lub dwuelementowego bloku serii NOVA (9_ELEMENTY PRZYGOTOWANIA SPREZONEGO POWIETRZA.docx). MPSP-2 i MPSP-3 to uchwyty do trójelementowych bloków (np. filtr + reduktor + smarownica) – zapewniają stabilne utrzymanie całego zestawu. Zazwyczaj do zamocowania jednego potrójnego bloku stosuje się dwie sztuki uchwytów umieszczone po bokach urządzenia (co gwarantuje równomierne podparcie dłuższej konstrukcji) (9_ELEMENTY PRZYGOTOWANIA SPREZONEGO POWIETRZA.docx). Uchwyty te wykonane są ze stali konstrukcyjnej; ich wymiary dopasowano do standardowych modułów PREMA. Przykładowo, rozstaw punktów mocowania odpowiada otworom w bocznych ściankach bloku PSP, a profil uchwytu gwarantuje zachowanie pionowej pozycji elementów (ważne dla poprawnego działania spustu kondensatu i smarownicy).

Typowe parametry mechaniczne uchwytów:

Udźwig/obciążalność: przystosowane do ciężaru odpowiadającego masie danego elementu pneumatycznego wraz z medium (np. uchwyt Classic G1/2 udźwignie filtr z pełnym zbiornikiem kondensatu i ciśnieniem 1,6 MPa bez odkształceń – zwykle kilkaset gram do 1–2 kg).

Średnica obejmy: dostosowana do średnicy korpusu – np. ok. 50 mm dla G1/2, ~63 mm dla G3/4, ~40 mm dla G1/4.

Otwory montażowe: na śruby M5, M6 (w większych) lub M4 (w mini). Rozstaw otworów standardowy, ułatwiający zamocowanie np. na profilach aluminiowych czy płytach perforowanych w szafach montażowych.

Materiał: stal St3 / S235 (standard), opcjonalnie stal nierdzewna AISI 304/316 (wersja kwasoodporna). Powierzchnia ocynkowana (zabezpieczona przed korozją w typowych warunkach przemysłowych) lub malowana (kolor czarny/szary).

Elementy złączne w komplecie: większość uchwytów PREMA dostarczana jest w komplecie z śrubami, nakrętkami i podkładkami potrzebnymi do przykręcenia uchwytu do urządzenia (9_ELEMENTY PRZYGOTOWANIA SPREZONEGO POWIETRZA.docx). Dzięki temu użytkownik nie musi dobierać osobno śrub o odpowiedniej długości – wszystko jest w zestawie.

Wkłady filtrów (elementy filtrujące): Pasujące do standardowych obudów filtrów sprężonego powietrza PREMA (i wielu innych producentów, gdyż wymiary wkładów są znormalizowane dla danej wielkości filtra). Dokładność filtracji: 40 µm (standard), 10 µm i 5 µm (opcjonalnie dla bardziej wymagających aplikacji). Materiał wykonania zależny od dokładności:

40 µm: najczęściej spiekany brąz (porowaty element metalowy o grubości kilku mm, uformowany w kształt walcowatego wkładu). Spiek brązu cechuje wysoka trwałość i odporność na uderzenia ciśnienia – może pracować w pełnym zakresie ciśnień roboczych (do 1,6 MPa) bez deformacji. Można go okresowo czyścić (np. przepłukując rozpuszczalnikiem lub wydmuchując odwrotnie czystym powietrzem), choć docelowo wymienia się go zgodnie z harmonogramem konserwacji.

5 µm i 10 µm: często kompozyt polietylenowy (porowaty tworzywowy element filtracyjny) lub drobnoziarnisty spiekany brąz. Polietylen spiekany ma przewagę w zatrzymywaniu bardzo drobnych cząstek i tworzy gęstszą strukturę filtracyjną. Jest jednak nieco mniej odporny mechanicznie niż metalowy spiek, dlatego stosuje się go głównie w obudowach filtrów chronionych przez wstępny separator wody lub filtr wstępny 40 µm. W niektórych rozwiązaniach PREMA oferuje wkłady z tworzywa jako zamiennik wkładów z brązu, co może obniżać koszt eksploatacji przy zachowaniu parametrów filtracji.

Wymiary wkładów: zależne od wielkości filtra. Przykładowo, filtr G1/2 może mieć wkład wysoki na ~50 mm i średnicy ~30 mm, zaś mniejszy filtr G1/4 – wkład wysokości ~30 mm i średnicy ~20 mm. Każdy wkład posiada uszczelkę lub oring na górnym i/lub dolnym mocowaniu, zapewniający szczelność między wkładem a obudową (te uszczelki są również elementem zestawów naprawczych).

Temperatura pracy: standardowe wkłady działają w temp. od +2°C do +60°C (ograniczeniem bywa materiał obudowy filtra – poliwęglanowe zbiorniki filtrów nie powinny pracować w mrozie). Materiały filtracyjne wytrzymują te zakresy, ale należy unikać olejów syntetycznych o wysokiej temperaturze, które mogłyby uszkodzić tworzywo sztuczne.

Spadek ciśnienia (ΔP): nowy wkład 40 µm wywołuje typowo spadek rzędu 0,01–0,03 MPa przy nominalnym przepływie (np. 1000 l/min), wkłady 5 µm mogą dawać większy spadek (0,05 MPa przy tym samym przepływie) ze względu na gęstszą strukturę. Dlatego przy doborze dokładności filtracji należy uwzględnić wymagany przepływ powietrza – dla bardzo dużych przepływów (kilka tys. l/min) czasem korzystniej jest zastosować dwa filtry: wstępny 40 µm i dokładny 5 µm, niż jeden dokładny, by zredukować obciążenie pojedynczego elementu i spadki ciśnienia.

Ciśnienie maksymalne: wkłady metalowe wytrzymują co najmniej 1,6 MPa (16 bar) – zazwyczaj tyle, ile wytrzymuje sama obudowa filtra. Wkłady plastikowe również są projektowane na podobne ciśnienia (mają oparcie mechaniczne w trzpieniu filtra), choć długotrwała ekspozycja na wyższe ciśnienia mogłaby je nieco odkształcić. Standardowe filtry PREMA i ich wkłady są przeznaczone do maks. 1,0–1,2 MPa ciągłego ciśnienia roboczego, co pokrywa typowe zakresy w pneumatyce przemysłowej.

Manometry tarczowe M10x1 (tylne): Są to kompaktowe przyrządy pomiarowe ciśnienia, dedykowane do montażu bezpośrednio w korpusach reduktorów, filtroreduktorów lub bloków FRL. Gwint przyłącza: M10x1 (metryczny, prosty) – stosowany często przez producentów pneumatyki zamiast gwintu G1/8 w najmniejszych manometrach. Średnica tarczy: zazwyczaj 40 mm (1,5 cala) – pozwala to na czytelny odczyt, a jednocześnie niewielki manometr mieści się w obrysie urządzenia. Zakresy pomiarowe:

0 ÷ 0,3 MPa (0–3 bar) – do niskich ciśnień, dokładna regulacja.

0 ÷ 0,7 MPa (0–7 bar) – zakres obejmujący najczęstsze ciśnienia robocze (5–6 bar) z zapasem; najpopularniejszy dla standardowych reduktorów.

0 ÷ 1,2 MPa (0–12 bar) – do układów o wyższym ciśnieniu lub gdy wymagany jest pełen odczyt aż do ~12 bar.

Klasa dokładności tych manometrów to zazwyczaj 2.5 (dopuszczalny błąd ±2,5% wartości końca skali). Przy średnicy 40 mm i typowej konstrukcji rurkowej (Bourdon tube) jest to standard w tego typu urządzeniach pomiarowych (9_ELEMENTY PRZYGOTOWANIA SPREZONEGO POWIETRZA.docx) (9_ELEMENTY PRZYGOTOWANIA SPREZONEGO POWIETRZA.docx). W praktyce oznacza to odchyłkę rzędu ±0,025 MPa na zakresie 1,0 MPa, co jest wystarczające dla kontroli ciśnienia w pneumatyce.

Wykonanie konstrukcyjne: obudowa z czarnego tworzywa sztucznego (odporna na korozję, lekka) (9_ELEMENTY PRZYGOTOWANIA SPREZONEGO POWIETRZA.docx), przezroczysta szybka (poliwęglan) zabezpieczająca tarczę, wewnętrzny element pomiarowy – rurka Bourdona i mechanizm przekładni – z mosiądzu (co zapewnia odporność na typowe media, czyli sprężone powietrze, i ogranicza drgania wskazówki) (9_ELEMENTY PRZYGOTOWANIA SPREZONEGO POWIETRZA.docx) (9_ELEMENTY PRZYGOTOWANIA SPREZONEGO POWIETRZA.docx). Manometry te są suche (bez wypełnienia glicerynowego), co jest odpowiednie dla dynamicznych zmian ciśnienia w pneumatyce – wskazówka porusza się swobodnie, pokazując nawet chwilowe pulsacje. Mocowanie „tylne” oznacza, że króciec z gwintem M10x1 umieszczony jest z tyłu obudowy, centrycznie – pozwala to wkręcić manometr bezpośrednio w front reduktora czy trójnik i odczytywać wartość od przodu.

Warunki pracy: temperatura medium do +60°C (sprężone powietrze w normalnych warunkach), temperatura otoczenia od -20°C do +60°C (9_ELEMENTY PRZYGOTOWANIA SPREZONEGO POWIETRZA.docx) – co pokrywa zakresy spotykane w halach przemysłowych i na zewnątrz (większość manometrów jest napełniana powietrzem lub suchym azotem wewnątrz i może pracować nawet na mrozie, byle nie dopuścić do kondensacji wewnętrznej). Wibracje: manometry są przystosowane do poziomu drgań typowego dla urządzeń przemysłowych; w razie bardzo silnych wibracji zaleca się stosować amortyzatory lub wybrać manometr glicerynowy.

Łączność gwintowa: gwint M10x1 uszczelniany jest zazwyczaj przez podkładkę uszczelniającą lub oring (ponieważ jest to gwint równy – nie stożkowy jak NPT, wymaga uszczelnienia płaskiego). Manometry PREMA przewidziane do ich urządzeń posiadają odpowiednią podkładkę w zestawie lub wbudowane uszczelnienie, gwarantujące szczelność po dokręceniu do metalowej obudowy.

Zestawy naprawcze: To kompletne pakiety części zamiennych dedykowane konkretnym modelom i seriom komponentów przygotowania powietrza. Ponieważ każdy typ urządzenia (filtr, reduktor, smarownica) ma swoją konstrukcję wewnętrzną, zestawy naprawcze są zróżnicowane. W dokumentacji PREMA opisane są zestawy do: filtrów serii Mini, Classic, Nova; reduktorów serii Mini, Classic, Nova; smarownic serii Mini, Classic, Nova; a także do zespołów zintegrowanych (filtroreduktorów i bloków). Zawartość zestawu zwykle obejmuje:

Komplet uszczelnień O-ring: wszystkie oringi dynamiczne i statyczne, jakie występują w danym urządzeniu (np. uszczelnienia pokrywy filtra, uszczelka pod zaworem spustowym kondensatu, oringi trzpienia zaworu redukcyjnego, uszczelki szklanki smarownicy itp.). Wykonane z gumy olejoodpornej NBR (kauczuk butadienowo-akrylonitrylowy), przystosowanej do kontaktu z olejem kompresorowym i kondensatem wodnym (9_ELEMENTY PRZYGOTOWANIA SPREZONEGO POWIETRZA.docx) (9_ELEMENTY PRZYGOTOWANIA SPREZONEGO POWIETRZA.docx). Twardość zazwyczaj ~70 Shore, kolor czarny.

Membrany i elementy regulacyjne: np. cienka elastyczna membrana reduktora (gumowa, tkaninowo-gumowa lub poliuretanowa) odpowiedzialna za równoważenie ciśnień; grzybek zaworu redukcyjnego (często z wtopionym uszczelnieniem z tworzywa lub gumy) – te elementy w reduktorze odpowiadają za utrzymanie stałego ciśnienia wyjściowego. W smarownicy może to być np. zaworek dozujący olej, a w filtrze – zawór spustowy kondensatu (jeśli ręczny, to np. nowe gniazdo i uszczelka; jeśli automatyczny, to cały mechanizm pływakowy, choć te zwykle są osobnymi akcesoriami).

Sprężyny: elementy sprężyste, jeśli podlegają wymianie. Przykładowo sprężyna dociskająca membranę w reduktorze (ustalająca ciśnienie wyjściowe) może z czasem stracić właściwości – zestaw naprawczy może zawierać nową sprężynę o odpowiednich parametrach. W smarownicach bywa niewielka sprężynka zaworka olejowego, która również może być uwzględniona.

Inne drobne części: np. sworznie, zawleczki, śrubki mocujące elementy wewnętrzne, filcowe wkłady doczyszczające mgłę olejową (w niektórych smarownicach), pływaki spustu kondensatu (w zaawansowanych filtrach automatycznych) itp. – jeśli producent przewiduje ich wymianę w warunkach serwisowych.

Każdy zestaw ma swój kod identyfikacyjny (np. ZNP 060, 89.0138.ZE itp.), ale w opisie marketingowym pomija się te numery i podaje zastosowanie (np. "Zestaw naprawczy do filtra G1/2 serii Classic"). Zakres kompatybilności jest zwykle opisany – tj. do którego modelu lub grupy modeli dany zestaw pasuje. Przykładowo "komplet naprawczy do zaworu redukcyjnego serii Classic G1/2" będzie pasował do wszystkich reduktorów PREMA o przyłączu G1/2 z serii klasycznej (które konstrukcyjnie są identyczne, różni je np. zakres sprężyny).

Materiały części w zestawach naprawczych odpowiadają oryginalnym komponentom: uszczelki NBR, membrany z gumy wzmocnionej tkaniną (np. poliamidową) lub poliuretanu, elementy sztywne z mosiądzu/stali/tworzywa sztucznego. Wszystkie elementy są nowe, wykonane zgodnie ze specyfikacją producenta – co gwarantuje, że po ich zamontowaniu urządzenie będzie działało jak fabryczne.

Instrukcje techniczne: Do zestawów dołączane są skrócone instrukcje lub schematy montażowe, ułatwiające prawidłową wymianę. Np. kolejność układania elementów, momenty dokręcania śrub, sprawdzenie poprawności działania zaworu itp. Dane techniczne takich zestawów to przede wszystkim lista elementów oraz informacje, że po naprawie urządzenie zachowuje pierwotne parametry (np. reduktor nadal ma zakres regulacji 0,05–0,7 MPa (5_061_1) i szczelność przy maks. ciśnieniu wejściowym 1,6 MPa).

Elementy składające się na akcesoria do przygotowania powietrza zostały wykonane z materiałów dobranych pod kątem wytrzymałości, odporności na czynniki robocze (ciśnienie, olej, woda) oraz trwałości w warunkach przemysłowych. Poniżej omówiono zastosowane materiały konstrukcyjne w poszczególnych rodzajach akcesoriów:

Stal konstrukcyjna i nierdzewna (kwasoodporna): Główny materiał uchwytów montażowych. Standardowe uchwyty kątowe i obejmy powstają z wytrzymałej stali węglowej (np. gatunek S235JR lub podobny), która zapewnia wysoką nośność i sztywność. W celu zabezpieczenia przed korozją stalowe elementy są pokrywane warstwą cynku (galwanicznie lub ogniowo) bądź farbą proszkową. Warstwa ocynku chroni stal przed rdzą w typowych warunkach (wewnątrz hal, przy normalnej wilgotności). Dla zastosowań zewnętrznych lub kontaktu z wodą morską lepsze jest ocynkowanie ogniowe (grubsza powłoka). Wersje kwasoodporne uchwytów wykonywane są z stali nierdzewnej – najczęściej gatunek AISI 304 lub AISI 316. Stale te zawierają chrom, nikiel (oraz molibden w 316), co czyni je odpornymi na korozję w kontakcie z wodą, parą wodną, słabymi kwasami i solanką. Określenie "stal kwasoodporna" odnosi się głównie do AISI 316, która jest odporna nawet na bardziej agresywne chemikalia (np. kwas octowy, siarkowy w rozcieńczeniach), stąd idealnie nadaje się do przemysłu spożywczego i chemicznego. Elementy nierdzewne zachowują też estetyczny wygląd (nie pokrywają się rdzą) i nie zanieczyszczają otoczenia produktami korozji – co bywa wymogiem sanitarnym. Stalowe uchwyty mają odpowiednio dobraną grubość (zwykle 2–5 mm blacha stalowa), co zapewnia sztywność konstrukcji. Obróbka obejmuje cięcie laserowe lub tłoczenie (dla precyzji wymiarów) oraz gięcie w prasie krawędziowej, aby nadać kształt kątownika czy obejmy. W miejscach styku z urządzeniem (obejma) krawędzie są często zaokrąglane lub wyposażone w podkładki, aby nie uszkodzić malowanej powierzchni filtra/reduktora.

Stopy aluminium: Aluminium jest podstawowym materiałem konstrukcyjnym samych urządzeń (korpusy filtrów, reduktorów), natomiast w akcesoriach pojawia się jako materiał pomocniczy w niektórych elementach zestawów naprawczych i manometrów. Przykładowo, obudowa manometru może być z tworzywa sztucznego, ale bywa też (w niektórych typach) z lekkiego stopu aluminium lub mosiądzu. Uszczelniające nakładki i adaptery redukcyjne (np. wkładki redukcyjne G1/4 na G1/8 do przyłączeń manometrów) wykonuje się często ze stopu Al, aby łączyły wytrzymałość z odpornością na korozję i niską masą (5_061_1). Aluminium dobrze znosi kontakt ze sprężonym powietrzem i olejem – naturalna warstewka tlenku chroni je przed utlenianiem. W niektórych zestawach naprawczych elementy jak tłoczki, nakładki montażowe membran, korpusiki zaworów mogą być z aluminium (jeśli oryginał też był z tego materiału). Jego przewagą jest to, że nie rdzewieje, a jednocześnie jest dość trwałe mechanicznie.

Tworzywa sztuczne: W akcesoriach pneumatycznych stosuje się kilka rodzajów tworzyw:

Poliwęglan (PC): Przezroczysty plastik, z którego wykonane są m.in. kielichy (zbiorniki) filtrów i smarownic, a także szybki w manometrach. Poliwęglan charakteryzuje się wysoką udarnością (trudno go rozbić), przezroczystością (jak szkło) oraz odpornością na ciśnienie. Jego wadą jest umiarkowana odporność chemiczna – nie toleruje np. acetonów, benzenu – ale w kontakcie z wodą, olejem mineralnym i powietrzem sprawuje się doskonale. Kielichy filtrów PREMA są właśnie z poliwęglanu, często dodatkowo osłonięte metalową obudową lub ekranem dla bezpieczeństwa. W kontekście naszych akcesoriów, poliwęglan pojawia się jako:

Szybka manometru (okienko odczytowe).

Ewentualnie element w spustach kondensatu (niektóre automatyczne spusty mają pływaki z tworzywa).

Części w smarownicach (np. wskaźnik przepływu oleju – przezroczysta kopułka).

Tworzywo to jest stabilne w temperaturach do ~60°C i przy ciśnieniach roboczych (zwykle do 10 bar przy typowej grubości ścianek 2-3 mm). Należy unikać wystawiania go na bezpośrednie światło UV (żółknie) i kontaktu z rozpuszczalnikami.

Poliamid (PA) i POM: Stosowane w elementach mechanicznych wymagających wytrzymałości i odporności ślizgowej. Przykładowo pokrętła reduktorów często są z poliamidu wzmacnianego włóknem szklanym – co zapewnia im trwałość przy wielokrotnym obracaniu, odporność na uderzenia i stabilność wymiarów. W zestawach naprawczych można spotkać elementy z POM (acetalu) – np. gniazda zaworów spustowych kondensatu, drobne zaworki w smarownicach – gdyż POM ma niski współczynnik tarcia i dobrą odporność na ścieranie, a jednocześnie jest odporny na olej i paliwa. Te tworzywa sztuczne pracują zwykle jako części pomocnicze i są tak dobrane, aby ich starzenie było powolne (np. poliamid jest odporny na zmęczenie, POM na hydrolizę).

NBR (kauczuk nitrylowy): Materiał uszczelnień – wymieniony powyżej. Wszystkie oringi i membrany wykonuje się właśnie z gumy nitrylowej lub jej odmian. NBR jest standardem w pneumatyce z racji świetnej odporności na olej mineralny i tłuszcze (9_ELEMENTY PRZYGOTOWANIA SPREZONEGO POWIETRZA.docx). Zakres temperatur NBR to zwykle -30°C do +80°C (w zupełności wystarcza w sprężonym powietrzu, gdzie zazwyczaj jest 5–50°C). Warto wspomnieć, że czasem w specjalnych wykonaniach (niekoniecznie w standardowych zestawach PREMA) stosuje się też FKM (Viton) – np. zielone oringi – jeśli powietrze miałoby styczność z chemikaliami lub wyższą temperaturą, ale dla naszych typowych akcesoriów NBR spełnia swoją rolę.

PU (poliuretan): Materiał, z którego mogą być wykonane niektóre membrany lub przewody odprowadzające w smarownicach. Poliuretan ma wysoką elastyczność i odporność na ścieranie, jest także odporny na olej. W smarownicach często ma postać przezroczystych rurek doprowadzających olej z syfonu do rozpylacza – nie twardnieje on w kontakcie z olejem.

Mosiądz: Stop miedzi i cynku, powszechnie używany w elementach pneumatyki. W akcesoriach PREMA z mosiądzu wykonane są:

Rurki Bourdona i króćce w manometrach (mosiądz łatwo się formuje i jest odporny na zmęczenie materiału, co jest istotne dla długowieczności manometru).

Złącza gwintowane i dysze – np. w smarownicy dysza zasysająca olej (syfon Venturiego) bywa mosiężna, ponieważ zapewnia to precyzyjne wykonanie i odporność na korozję w obecności oleju i powietrza. W filtrach zaworek spustowy kondensatu (np. ręczny kranik lub element automatycznego spustu) również często jest mosiężny, dla niezawodności.

Gniazda zaworów i elementy wewnętrzne reduktorów – np. grzybek zaworu redukcyjnego może mieć część metalową z mosiądzu (z uszczelką gumową), co gwarantuje odpowiednią masę i odporność na uderzenia ciśnienia, a jednocześnie brak korozji.

Mosiądz jest stosunkowo miękki, więc gwinty z niego wykonane (jak w manometrze M10x1) łatwo uszczelnić, a przy dokręcaniu następuje lekkie dopasowanie do gniazda – co poprawia szczelność. W akcesoriach mosiężnych zwykle stosuje się powierzchniowe niklowanie dla podniesienia odporności na korozję i nadania jednolitego wyglądu (srebrny połysk). To dlatego wiele drobnych elementów pneumatycznych ma kolor niklu.

Kompozyty i materiały specjalne: Wspomniany spiek brązu to przykład materiału porowatego – powstaje ze sproszkowanego mosiądzu/brązu sprasowanego i spieczonego w wysokiej temperaturze. Innym specjalnym materiałem może być stal spiekana używana w tłumikach hałasu (chociaż tłumiki to oddzielne akcesoria w przygotowaniu powietrza, niezawarte w opisie, ale warte wspomnienia jako pokrewne – one są też ze spieku brązowego lub polietylenowego). Filce olejowe – w niektórych smarownicach drobny filtr oleju bywa filcowy (wełna nasączona). Takie materiały pojawiają się rzadziej, ale są dobrane tak, by znosić warunki sprężonego powietrza.

Każdy materiał zastosowany w tych akcesoriach jest starannie dobrany, aby zapewnić kompatybilność z medium roboczym i środowiskiem:

Olej i kondensat w sprężonym powietrzu nie wpływają destrukcyjnie na gumę NBR i mosiądz – przeciwnie, są one do tego przystosowane.

Stal ocynkowana wytrzymuje długotrwałą eksploatację w hali produkcyjnej bez oznak korozji; wersja nierdzewna sprosta najtrudniejszym warunkom.

Tworzywa sztuczne użyte w elementach wewnętrznych zapewniają cichą i płynną pracę (niski współczynnik tarcia, dobre tłumienie drgań), a jednocześnie obniżają masę elementów.

Warto zaznaczyć, że PREMA przewiduje także możliwość specjalnych wykonań materiałowych na zamówienie. Jeśli standardowy produkt jest ze stali, a klient potrzebuje np. wersji z mosiądzu czy innego tworzywa – producent może to skonsultować technicznie. Dotyczy to sytuacji nietypowych, ale potwierdza elastyczność doboru materiałów.

Reasumując, materiały konstrukcyjne akcesoriów do przygotowania powietrza zostały dobrane tak, by każdy element:

Wytrzymywał ciśnienie i obciążenia mechaniczne (stal, mosiądz, aluminium).

Był odporny na korozję i czynniki chemiczne obecne w sprężonym powietrzu (wilgoć, olej, ewentualnie mgła smarów) – tu sprawdzają się stal ocynkowana/nierdzewna, mosiądz, tworzywa techniczne.

Zapewniał szczelność i elastyczność (uszczelki z NBR, membrany).

Pozwalał na przezroczystość i kontrolę wzrokową tam, gdzie to potrzebne (poliwęglanowe elementy – widoczny poziom kondensatu w filtrze lub oleju w smarownicy).

Miał długą żywotność i utrzymywał parametry w całym okresie eksploatacji (materiały nie starzeją się szybko, np. odpowiednie mieszanki gumowe, stabilizowane tworzywa).

Dzięki temu użytkownik ma pewność, że inwestując w oryginalne akcesoria PREMA, otrzymuje produkty nie tylko funkcjonalne, ale i wykonane z materiałów gwarantujących bezpieczeństwo i wieloletnią eksploatację w wymagającym środowisku przemysłowym.

Instrukcja montażu

Montaż i obsługa akcesoriów do przygotowania sprężonego powietrza CPP PREMA są stosunkowo proste, jednak wymagają zachowania odpowiedniej kolejności działań i zasad bezpieczeństwa. Poniżej przedstawiono instrukcje montażu i wymiany dla poszczególnych elementów – od uchwytów montażowych, poprzez wkłady filtrów, po instalację manometru i wykorzystanie zestawów naprawczych. Przestrzeganie tych wskazówek zapewni prawidłowe działanie układu oraz bezpieczeństwo personelu.

Montaż i obsługa akcesoriów do przygotowania sprężonego powietrza CPP PREMA są stosunkowo proste, jednak wymagają zachowania odpowiedniej kolejności działań i zasad bezpieczeństwa. Poniżej przedstawiono instrukcje montażu i wymiany dla poszczególnych elementów – od uchwytów montażowych, poprzez wkłady filtrów, po instalację manometru i wykorzystanie zestawów naprawczych. Przestrzeganie tych wskazówek zapewni prawidłowe działanie układu oraz bezpieczeństwo personelu.

1. Montaż uchwytów mocujących (ściennych i pulpitowych):

Przygotowanie: Przed rozpoczęciem montażu upewnij się, że instalacja sprężonego powietrza jest odcięta od źródła ciśnienia i zredukowana do zera bar (bezciśnieniowa). To ważne, zwłaszcza jeśli do montowanej jednostki (filtra, reduktora, itp.) są już podłączone przewody – zwolnienie ciśnienia zapobiegnie gwałtownemu wyrwaniu przewodu czy niekontrolowanemu ruchowi części podczas przykręcania.

Uchwyt kątowy naścienny: Weź odpowiedni uchwyt dedykowany do urządzenia (np. uchwyt G1/2 dla filtra 1/2"). Rozpakuj komplet – zazwyczaj w zestawie znajdują się dwie połówki obejmy/uchwytu oraz śruby i nakrętki montażowe. Zapoznaj się z rysunkiem lub opisem (jeśli dołączono). Przyłóż uchwyt do korpusu urządzenia tak, aby obejma objęła część cylindryczną tuż pod głowicą (np. pod częścią filtracyjną). Włóż śruby mocujące przez otwory uchwytu i otwory w korpusie (większość filtrów i reduktorów ma fabrycznie wyprofilowane miejsca lub nagwintowane otworki do montażu uchwytu). Następnie nakręć podkładki i nakrętki od wewnątrz obejmy (lub dokręć bezpośrednio w gwint korpusu, jeśli tak jest przewidziane). Dokręcaj równomiernie obie śruby, upewniając się, że uchwyt przylega ściśle i prosto. Uwaga: nie dokręcaj zbyt mocno – wystarczy moment ok. 5–8 Nm dla śrub M5 (jeśli zastosujesz nadmierną siłę, możesz uszkodzić gwint w aluminiowym korpusie urządzenia). Po zamocowaniu do korpusu, ustaw zespół w docelowej pozycji na ścianie lub konstrukcji. Zaznacz miejsca na otwory montażowe zgodnie z uchwytem (użyj poziomicy, by upewnić się, że zespół będzie pionowo). Wywierć otwory i przytwierdź uchwyt do podłoża za pomocą odpowiednich śrub (np. M6 lub kołków rozporowych, zależnie od podłoża). Sprawdź stabilność – prawidłowo zainstalowany uchwyt nie powinien mieć luzów, a element powinien stać pionowo (sprawdź pion filtra – zbiornik skierowany w dół prosto).

Montaż panelowy z nakrętką: Jeśli zamiast montażu na ścianie planujesz montaż pulpitowy, upewnij się, że posiadasz uchwyt z nakrętką właściwego rozmiaru. Najpierw wykonaj w panelu otwór o średnicy zalecanej przez producenta (np. dla reduktora PREMA G1/2 seria Classic otwór wynosi około 50 mm – warto sprawdzić dokumentację danego modelu). Otwór powinien być na tyle duży, by korpus reduktora (bez pokrętła) mógł przez niego przejść, ale mniejszy niż kołnierz z gwintem. Odkręć frontowe elementy: często reduktor ma zdejmowane pokrętło i pod nim nakrętkę zabezpieczającą – usuń je zgodnie z instrukcją, aby odsłonić gwint montażowy. Włóż urządzenie od tyłu panelu, wystawiając gwintowany kołnierz przez otwór na zewnątrz. Następnie nakręć dużą nakrętkę mocującą od strony frontu i dokręcaj ją ręcznie, pilnując aby urządzenie było ustawione prosto (manometr ma być czytelny, pokrętło w poziomie). Dociągnij nakrętkę kluczem hakowym lub stosownym narzędziem – zwykle wystarczy mocne dokręcenie ręką plus 1/4 obrotu kluczem, by całość była stabilna. Nadmierne siły mogą uszkodzić gwint lub panel, więc z wyczuciem. Po zamocowaniu załóż ponownie pokrętło na reduktor. Ten typ montażu często nie wymaga dodatkowych uchwytów, ponieważ sama nakrętka utrzymuje urządzenie. Jednak niektóre większe bloki PSP mogą wymagać dodatkowego podparcia – wtedy stosuje się kombinację montażu panelowego z jednym uchwytem wspierającym u dołu.

(MV 30 | Uchwyt montażowy do reduktora z nakrętką M30x1,5)

Przykładowy uchwyt montażowy kątowy wraz z nakrętką do montażu pulpitowego. Lewa część to stalowy uchwyt kątowy przykręcany do korpusu reduktora, prawa część to mosiężna nakrętka panelowa (np. M52x1,5) służąca do zamocowania reduktora w otworze panelu sterującego.

Wskazówki dodatkowe: Po zamontowaniu urządzeń za pomocą uchwytów, podłącz przewody sprężonego powietrza do odpowiednich portów (zasilanie, wyjście, itp.) używając taśmy teflonowej lub pasty uszczelniającej (jeśli porty to gwinty stożkowe BSPT/NPT) lub z uszczelkami (jeśli to gwinty G z oringiem). Przy dokręcaniu złącz utrzymuj uchwyt drugą ręką lub kluczem, aby nie przenosić całego momentu na uchwyt (co mogłoby go odkształcić lub poluzować). Po zakończeniu montażu stopniowo wprowadź ciśnienie do układu i sprawdź, czy uchwyty trzymają pewnie, nie ma wibracji ani drgań całego zespołu przy przepływie powietrza.

2. Wymiana wkładu filtra sprężonego powietrza:

Bezpieczeństwo: Koniecznie odłącz dopływ sprężonego powietrza przed serwisem filtra i upuść ciśnienie ze zbiornika filtra. Najlepiej całkowicie zdjąć ciśnienie z całego zespołu FRL. Upewnij się, że kondensat został spuszczony (jeśli nie, zrób to zaworem spustowym – unikniesz rozlania podczas demontażu).

Dostęp do wkładu: Większość filtrów posiada przezroczysty kielich (kubek) przykręcany do korpusu filtra od dołu. Zapoznaj się ze sposobem mocowania: może to być system bagnetowy (przekręć o ćwierć obrotu i wyjmij) lub gwintowany. W przypadku PREMA często spotykany jest bagnet z zabezpieczeniem – na dole miski może być przycisk lub klips zabezpieczający przed obrotem. Wciśnij/odbezpiecz ten element i obróć miskę w kierunku przeciwnym do wskazówek zegara (patrząc od dołu). Po odblokowaniu pociągnij miskę w dół – powinna odłączyć się od korpusu.

Wyjęcie starego wkładu: Wewnątrz zobaczysz wkład filtracyjny przymocowany do korpusu (na sztyftcie centralnym lub przykręcony nakrętką). Jeśli jest przykręcony od spodu śrubką, użyj odpowiedniego śrubokręta, by ją odkręcić. Częściej jednak wkład jest nabijany na trzpień – wtedy wystarczy go ściągnąć przez pociągnięcie lub lekkie przekręcenie. Uważaj, by nie zgubić uszczelki, która może być między wkładem a gniazdem (jeśli nie wychodzi, poszukaj czy nie ma pierścienia segerowskiego zabezpieczającego – w niektórych modelach bywa). Wyjmij zużyty wkład. Obejrzyj go – jeśli jest bardzo zabrudzony (ciemny nalot, cząstki), to potwierdzenie, że wymiana była potrzebna.

Czyszczenie: Przed założeniem nowego wkładu warto oczyścić wnętrze filtra. Przetrzyj ściany miski filtra czystą, suchą szmatką. Usuń osady, które mogły pozostać (np. szlam z wody i oleju). Sprawdź stan uszczelki miski (jeśli popękana lub twarda – wymień, często taka uszczelka jest w zestawie naprawczym).

Montaż nowego wkładu: Weź nowy wkład filtracyjny o odpowiedniej porowatości (upewnij się, że to właściwy model do tego filtra). Jeśli stary miał uszczelkę, przełóż ją lub użyj nowej identycznej. Wciśnij wkład na miejsce (na trzpień) do oporu lub przykręć śrubę mocującą, jeśli taka była (dokręć ją delikatnie, zwykle wystarczy dokręcenie palcami + lekko śrubokrętem – nie na siłę, żeby nie pękła obudowa wkładu ani nie uszkodzić gwintu). Sprawdź czy wkład jest osadzony prosto i stabilnie.

Zamknięcie filtra: Załóż ponownie miskę filtra na miejsce – dopasuj wycięcia bagnetowe i przekręć zgodnie z ruchem wskazówek zegara, aż mechanizm zabezpieczający zaskoczy (usłyszysz lub wyczujesz klik). W przypadku połączenia gwintowanego – wkręć kielich w korpus, dbając by gwint nie został ścięty (jeśli wyczujesz opór, wykręć i spróbuj ponownie prosto wkręcić). Dokręć ręcznie możliwie mocno, ale zwykle nie trzeba narzędzi (uszczelka powinna sama uszczelnić przy dokręceniu do oporu ręką).

Test: Otwórz powoli dopływ powietrza. Sprawdź, czy nie ma wycieków przy połączeniu miski z korpusem (brak syczenia powietrza). Obserwuj też, czy filtr nie przepuszcza kondensatu (jeśli jest zawór spustu – zamknij go poprawnie). Filtr jest gotowy do pracy z nowym wkładem; zanotuj datę wymiany, aby wiedzieć, kiedy planować kolejną.

3. Instalacja manometru:

Lokalizacja montażu: Manometry w zespołach przygotowania powietrza najczęściej montuje się w przewidzianych do tego portach na reduktorach lub filtroreduktorach. Zazwyczaj jest to gwintowany otwór z przodu (lub z boku) korpusu reduktora, często zaślepiony, opisany np. symbolem manometru. W pierwszej kolejności usuń zaślepkę: odkręć kluczem imbusowym lub płaskim (w zależności od typu zaślepki). Upewnij się, że otwór nie jest pod ciśnieniem – standardowo powinien być odciążony, ale dmuchnięcie minimalnej ilości powietrza po odkręceniu jest normalne. Jeśli syczy mocno – znaczy, że instalacja nie jest pozbawiona ciśnienia, co jest niebezpieczne; przerwij i spójrz punkt 1 (miejsce montażu manometru powinno być bezciśnieniowe przy montażu).

Przygotowanie manometru: Sprawdź, czy wybrany manometr ma właściwy zakres (np. 0–0,7 MPa dla standardowego reduktora 0–0,7 MPa). Obejrzyj gwint manometru – przy manometrach M10x1 może znajdować się oring osadzony przy podstawie gwintu lub w komplecie powinna być podkładka uszczelniająca (np. miedziana lub fibrowa). Jeśli nie ma żadnego uszczelnienia, nawiń 2–3 warstwy taśmy teflonowej na gwint (choć w przypadku gwintu metrycznego prostego najlepiej użyć podkładki – jeśli masz odpowiednią, załóż ją).

Wkręcanie manometru: Zlokalizuj gwintowany otwór w urządzeniu (np. reduktorze) – oczyść jego krawędzie z resztek uszczelniacza lub brudu po zaślepce. Wkręć ręcznie manometr, delikatnie czując, czy gwint chwyta prosto (nie przekrzywiaj – mosiężny gwint manometru łatwo uszkodzić przy krzywym wkręcaniu). Dokręcaj ruchem ręki aż do momentu oporu uszczelnienia. Teraz użyj klucza – najlepiej płaskiego na kwadrat korpusu manometru (jeśli jest) lub klucza nastawnego, chwytając za kwadratową obudowę tuż przy gwincie. Nie kręć za obudowę manometru (plastikową), bo możesz ją obrócić względem mechanizmu lub pęknie szybka. Obróć manometr kluczem o około pół obrotu do pełnego obrotu – tak, aby jego tarcza ustawiła się frontem do użytkownika i była pionowo. Idealnie wskazówka powinna pokazywać zero na górze (chyba że jest mechanicznie przestawialne zero, ale zwykle nie). Nie przekręcaj za mocno – jeśli tarcza nie jest idealnie na wprost, czasem lepiej zostawić minimalne odchylenie niż ryzykować nadwyrężenie gwintu. Uszczelnienie zapewni oring/podkładka – po dociśnięciu powinno być szczelnie.

Sprawdzenie: Powoli nabij ciśnienie do układu. Obserwuj podstawę manometru – czy nie ulatnia się powietrze (np. użyj spryskiwacza z wodą z mydłem, nanieś na połączenie – brak bąbelków oznacza szczelność). Sprawdź wskazanie – manometr powinien pokazywać aktualne ciśnienie (jeśli układ jest w spoczynku, zapewne rośnie do ustawionego na reduktorze, np. 0,5 MPa). Zweryfikuj poprawność: ewentualnie porównaj ze starym manometrem lub odczytem sprężarki, aby upewnić się, że wskazuje wiarygodnie.

Dodatkowe uwagi: Manometr montuj zawsze prostopadle (nie narażaj go na zginanie czy dźwignię). Jeśli warunki pracy obejmują wibracje, można dodatkowo zabezpieczyć gwint np. klejem anaerobowym średniej mocy, który utrzyma manometr na miejscu. W razie wymiany manometru na nowy (np. z innym zakresem) – procedura analogiczna: znowu spuścić ciśnienie, wykręcić stary, wkręcić nowy z uszczelnieniem.

4. Użycie zestawów naprawczych (konserwacja filtra, reduktora, smarownicy):

Ponieważ różne urządzenia wymagają nieco innych kroków, poniżej podano ogólne wytyczne wspólne dla typowych czynności serwisowych z użyciem zestawów naprawczych:

Przygotowanie stanowiska: Zaplanuj naprawę podczas przestoju maszyny lub gdy można odłączyć dany moduł od instalacji (chyba że serwisujesz redundante urządzenie w układzie równoległym). Zgromadź potrzebne narzędzia: klucze imbusowe, płaskie, śrubokręty, ewentualnie szczypce segera, czystą szmatkę, smar silikonowy techniczny (do posmarowania oringów), itp. Zapoznaj się z instrukcją serwisową urządzenia (jeśli dostępna). Otwórz opak**(Kontynuacja instrukcji montażu)**

Przygotowanie stanowiska: Zaplanuj naprawę podczas przestoju maszyny lub w momencie, gdy można odłączyć dany moduł od instalacji. Zgromadź potrzebne narzędzia: klucze (imbusowe, płaskie), wkrętaki, szczypce do segierów, czystą szmatkę, ewentualnie smar silikonowy do uszczelek. Zapoznaj się z instrukcją serwisową urządzenia (o ile jest dostępna). Rozpakuj zestaw naprawczy i sprawdź, czy zawiera wszystkie wymienione w opisie elementy. Dla przejrzystości możesz ułożyć nowe części na czystym stole w kolejności ich montażu.

Demontaż urządzenia: W zależności od rodzaju komponentu procedura będzie nieco inna:

Filtr: Odkręć miskę filtra (jak przy wymianie wkładu), wyjmij element filtrujący. Następnie zdemontuj mechanizm spustu kondensatu (jeśli jest automatyczny, może być na wcisk lub gwint, jeśli ręczny to wykręć całą śrubę spustową). Od góry filtra często znajduje się tzw. kierownica strumienia – plastikowy element rozpraszający – wyjmij go. Możesz teraz wypchnąć z obudowy zaworek zwrotnego przepływu (o ile występuje) i uszczelki korpusu. Wyczyść dokładnie wnętrze.

Reduktor: Zdejmij pokrętło regulacyjne (czasem przykręcone śrubką od góry lub wciskane z zabezpieczeniem). Odkręć górny dekiel reduktora – uwaga na sprężynę regulacyjną pod spodem, wyjmij ją. Pod sprężyną znajduje się membrana z grzybkiem zaworu – ostrożnie ją wyciągnij, zwracając uwagę na orientację. Następnie od spodu reduktora odkręć/wyjmij zawór (może być zabezpieczony sworzniem lub nakrętką). Wyjmij wszystkie stare uszczelki (na obwodzie membrany, na zaworze).

Smarownica: Odkręć pokrętło regulacji dopływu oleju (lub śrubę regulacyjną), zdejmij dekielek sygnalizatora przepływu (jeśli jest). Odkręć zbiornik smarownicy, wylej olej. Wyjmij rurkę syfonową i dyszę rozpylającą. Często w górnej części smarowniczki jest zawór zwrotny – rozbierz go zgodnie z instrukcją (np. wyjmij sprężynkę i zaworek). Usuń stare uszczelnienia z korpusu i pokrywy.

Zespół FRL (blok dwuelementowy lub trójelementowy): Jeśli serwisujesz komplet połączony, najwygodniej jest rozłączyć poszczególne moduły (większość bloków PREMA ma złączki modułowe skręcane śrubami – odkręć je, by rozdzielić filtr, reduktor, smarownicę). Potem postępuj z każdym modułem oddzielnie jak powyżej.

Wymiana elementów: Porównaj stare części z nowymi z zestawu, co upewni cię, które elementy należy wymienić. Zazwyczaj:

Wymień wszystkie oringi i uszczelki płaskie na nowe (nawet jeśli stare wyglądają na dobre – nowe zapewnią fabryczną szczelność). Przed założeniem nowych uszczelek lekko posmaruj je cienką warstwą smaru silikonowego lub wazeliny technicznej – to ułatwi montaż i zabezpieczy gumę przed początkowym tarciem.

Załóż nową membranę reduktora (upewnij się, że jest skierowana właściwą stroną – często ma wypustkę, która musi trafić w odpowiednie miejsce w pokrywie). Wymień uszczelkę na krawędzi membrany. Jeśli w zestawie jest nowy grzybek zaworu redukcyjnego, zamontuj go zamiast starego (często połączony z membraną lub montowany od spodu – zgodnie z konstrukcją).

W smarownicy zamontuj nowy wkład dozujący olej czy zaworek – np. jeśli zestaw zawiera nową dyszę rozpylającą lub zawór zwrotny, włóż je zamiast starych. Włóż nową sprężynkę, jeśli była w komplecie.

W filtrze zamontuj nowy mechanizm spustu kondensatu lub uszczelki tegoż (np. nowy o-ring na zaworku spustowym, nowy pływak jeśli jest automatyczny). Załóż nowe uszczelki między korpusem filtra a miską.

Sprawdź wszelkie prowadnice, zatrzaski – np. w filtrach bagnetowych wymień pierścień zabezpieczający, jeżeli jest w zestawie.

Montaż urządzenia w całość: Złóż ponownie komponent w odwrotnej kolejności do demontażu:

Reduktor: Wsuń z powrotem zawór z dołu (z nowymi uszczelkami) i zabezpiecz go (wkręć śrubę/załóż sworzeń). Połóż membranę z osadzonym grzybkiem na korpus (upewnij się, że oring na obwodzie jest na swoim miejscu). Połóż sprężynę na membranę w centralnym gnieździe. Przykręć pokrywę górną, pilnując aby membrana nie obróciła się i nie została przycięta – dokręcaj śruby równomiernie na krzyż. Włóż pokrętło regulacyjne, zamocuj je (śrubką lub wciskowo).

Filtr: Włóż kierownicę strumienia z powrotem do korpusu (jeśli była wyjmowana). Zamontuj nowy wkład filtrujący (lub stary, jeśli był jeszcze dobry, ale zaleca się wymianę na nowy przy okazji naprawy). Przykręć/zamocuj mechanizm spustowy kondensatu na dole. Załóż miskę filtra i przekręć do zablokowania.

Smarownica: Wsuń nowy (lub stary, oczyszczony) syfon oleju z powrotem. Zmontuj zaworek regulacyjny – włóż sprężynkę i śrubę regulacyjną na górze, ustaw mniej więcej środkowe położenie (dokręcisz precyzyjnie później). Zakręć zbiornik smarownicy z powrotem (upewnij się, że uszczelka zbiornika jest nowa lub w dobrym stanie). Zamontuj ewentualny wskaźnik kroplowy (jeśli jest oddzielny).

Po złożeniu pojedynczych modułów, jeżeli były demontowane z bloku, złóż cały blok FRL: połącz moduły za pomocą łączników (wymień ich uszczelki, które często są w zestawach naprawczych do bloków). Skręć śruby łączące z odpowiednim momentem (np. ~8–10 Nm dla śrub M5).

Kontrola poprawności montażu: Upewnij się, że nie zostały żadne luźne części. Elementy ruchome (pływak, zaworki) powinny się swobodnie poruszać. Pokrętło reduktora kręci się z wyczuwalnym oporem sprężyny, śruba regulacyjna smarownicy również powinna mieć sprężysty opór.

Test po naprawie: Zamontuj ponownie urządzenie w instalacji (lub otwórz zawory odcinające, jeśli było na miejscu). Napełnij smarownicę olejem (do wskazanego poziomu). Bardzo powoli dopuść sprężone powietrze, obserwując czy nie ma nieszczelności (szczególnie na połączeniach pokrywy reduktora, miski filtra, zbiornika smarownicy i między modułami). Następnie ustaw wymagane ciśnienie na reduktorze – sprawdź na manometrze, czy utrzymuje zadaną wartość stabilnie. Zweryfikuj działanie smarownicy – powietrze przepływające powinno powodować pojawianie się kropli oleju w okienku przy przepływie (ustaw regulację, by około 1 kropla na 10–15 cykli siłownika była podawana, wedle instrukcji). Upewnij się, że filtr nie przecieka i odwadnianie działa (przy wytworzeniu kondensatu spróbuj spuścić go ręcznie, sprawdź automatyczny spust jeśli jest – unieś pływak ręką przez otwór wylotowy, powinna polecieć woda).

Czy akcesoria CPP PREMA pasują do urządzeń innych producentów?

Akcesoria CPP PREMA zaprojektowano z myślą o produktach własnych (serie Classic, Mini, Nova), ale wiele z nich ma dość uniwersalne wymiary. Uchwyty montażowe mogą pasować do urządzeń innych firm o podobnej średnicy korpusu – np. filtr o średnicy 50 mm innej marki da się zamocować uchwytem PREMA 1/2". Manometry M10x1 można stosować w dowolnym sprzęcie, który ma port manometryczny M10 (spotykane też w produktach SMC, Festo itp.). Wkłady filtrów są dość standaryzowane: jeśli wymiary (średnica, wysokość) się zgadzają, wkład PREMA spełni rolę w innym filtrze. Rekomenduje się jednak stosowanie oryginalnych akcesoriów do danego urządzenia, ponieważ gwarantuje to pełną kompatybilność. Inny producent może mieć minimalnie inny kształt uszczelki czy uchwytu, co spowoduje drobne problemy przy montażu. W przypadku PREMA – wiele ich akcesoriów jest na tyle klasycznych, że sprawdzą się zamiennie, ale zawsze warto upewnić się w dokumentacji lub zapytać doradcę technicznego.

Jak często należy wymieniać wkład filtra sprężonego powietrza?

To zależy od intensywności użytkowania i jakości zasysanego powietrza. Ogólnie zaleca się kontrolę wkładu filtra co 3-6 miesięcy. Jeśli jest wyraźnie zabrudzony (ciemny nalot, dużo uwięzionych cząstek) lub spadek ciśnienia na filtrze jest odczuwalny (np. manometr przed i za filtrem pokazuje różnicę ciśnień > 0,1 MPa), wkład należy wymienić niezwłocznie. W aplikacjach wymagających bardzo czystego powietrza (np. elektronika, lakiernictwo) często praktykuje się wymianę profilaktyczną co 6 miesięcy, niezależnie od stanu, aby zagwarantować ciągle wysoką jakość filtracji. Jeżeli system ma wskaźnik spadku ciśnienia lub czujnik różnicy ciśnień – należy go obserwować i wymienić wkład, gdy wskaźnik sygnalizuje taką potrzebę. Pamiętajmy, że wkład 40 µm może pracować dłużej bez wymiany niż 5 µm, bo zatrzymuje większe cząstki i wolniej się zatyka drobnym pyłem. Mimo to minimalna zalecana częstość sprawdzenia to raz do roku nawet przy małym obciążeniu.

Co wchodzi w skład zestawu naprawczego i czy mogę sam go użyć?

Zestaw naprawczy z reguły zawiera wszystkie drobne elementy eksploatacyjne danego urządzenia: uszczelki (oringi), membrany, sprężynki, zaworki itp. – dokładnie te części, które najczęściej ulegają zużyciu. Przykładowo do reduktora będzie to membrana, uszczelki, może grzybek zaworu; do smarownicy – uszczelki, zaworek dozujący, może pływak oleju; do filtra – uszczelki, oring miski, zaworek spustu kondensatu. Wszystkie te elementy są oryginalne i dopasowane do modelu urządzenia. Czy można samodzielnie użyć? Tak, przy podstawowej wiedzy technicznej jest to możliwe. Zestawy są pomyślane tak, by dział utrzymania ruchu czy nawet doświadczony użytkownik mógł sam przeprowadzić regenerację. Trzeba dysponować typowymi narzędziami i postępować zgodnie z instrukcją (patrz wyżej “Instrukcja montażu”). Jeśli czujesz się na siłach odkręcić parę śrub i masz zmysł techniczny, poradzisz sobie z wymianą uszczelnień. Warto wygospodarować spokojny czas, by zrobić to bez pośpiechu. Jeżeli jednak nie masz doświadczenia w mechanice, lepiej powierzyć to wykwalifikowanemu serwisantowi – nieprawidłowe złożenie (np. skręcenie membrany, pominięcie uszczelki) może skutkować nieszczelnością lub nieprawidłowym działaniem urządzenia.

Czym różni się uchwyt standardowy od uchwytu kwasoodpornego?

Różnica tkwi w materiale wykonania i przeznaczeniu. Standardowe uchwyty są ze stali węglowej pokrytej cynkiem lub farbą – sprawdzają się w normalnych warunkach (wewnątrz, umiarkowana wilgotność, brak agresywnych chemikaliów). Uchwyt kwasoodporny jest wykonany z stali nierdzewnej (stal kwasoodporna to potoczna nazwa stali nierdzewnej odpornej na kwasy, np. typu 316). Taki uchwyt jest odporny na korozję nawet przy ciągłym kontakcie z wodą, wilgocią, oparami chemicznymi. Wizualnie nierdzewny jest srebrzysty (satynowy połysk stali), a standardowy często srebrno-szary (cynk) lub malowany. Funkcjonalnie pełnią tę samą rolę, ale uchwyt kwasoodporny wytrzyma znacznie dłużej w trudnym środowisku – nie zardzewieje, nie osłabnie strukturalnie wskutek korozji. W zastosowaniach spożywczych czy farmaceutycznych używa się tylko nierdzewnych (by spełniać normy higieniczne). Warto dodać, że nośność i wymiary zazwyczaj są identyczne w obu wersjach – więc zamiana standardowego na nierdzewny (jeśli zajdzie potrzeba) jest możliwa 1:1.

Czy mogę zamontować reduktor lub blok przygotowania powietrza na panelu sterowniczym?

Tak, wiele reduktorów (oraz filtroreduktorów) CPP PREMA jest przystosowanych do montażu panelowego. Służą do tego specjalne nakrętki montażowe i uchwyty, które mocują urządzenie w otworze wyciętym w płycie panelu. Jeżeli reduktor ma na korpusie gwintowany kołnierz pod pokrętłem (a większość modeli tak ma), wystarczy dokupić odpowiednią nakrętkę o tym samym gwincie. W praktyce: wycina się otwór o średnicy podanej w katalogu (np. ~50 mm dla reduktora 1/2"), wkłada reduktor od tyłu panelu tak, by wystawała głowica, i nakręca dużą nakrętkę od frontu, dociskającą reduktor do płyty. W ten sposób pokrętło regulacji i manometr znajdują się na zewnątrz szafy sterowniczej, umożliwiając operatorowi wygodny dostęp. Należy upewnić się, że panel ma odpowiednią wytrzymałość (grubość ścianki) i że w okolicy reduktora zostawiono miejsce na jego korpus oraz podłączenie przewodów od tyłu. Montaż panelowy jest popularny, bo oszczędza miejsce na maszynie i chroni urządzenie (wnętrze szafy jest czystsze, reduktor jest mniej narażony na uderzenia). W ofercie PREMA są uchwyty kompletne z nakrętkami do montażu panelowego, co ułatwia zadanie.

Po co stosować smarownicę – czy zawsze jest potrzebna smarownica w układzie przygotowania powietrza?

Smarownica (naolejacz) służy do dodawania mgły olejowej do sprężonego powietrza, co smaruje wewnętrzne części siłowników, zaworów i narzędzi pneumatycznych. Nie w każdym układzie jest ona potrzebna, ale w wielu znacząco wydłuża żywotność elementów. Jeśli korzystasz z narzędzi pneumatycznych (wiertarki, szlifierki, klucze), cylindrów czy zaworów, które wymagają smarowania olejem (zazwyczaj standardowy olej do pneumatyki), to smarownica powinna być zainstalowana jako ostatni element FRL (za filtrem i reduktorem). W układach precyzyjnych lub takich, gdzie nie wolno zanieczyścić medium olejem (np. w malowaniu natryskowym – olej mógłby skazić farbę, albo w procesach z elektroniką – olej niepożądany), smarownicy się nie stosuje. Nowoczesne komponenty pneumatyczne często są "bezobsługowe" i wstępnie smarowane na cały okres życia – w takich przypadkach dodatkowa smarownica nie jest wymagana, a nawet niewskazana (bo nadmiar oleju może zbierać kurz). Zatem decyzja, czy potrzebna jest smarownica, zależy od wymagań urządzeń końcowych: jeśli producent siłownika zaleca mgłę olejową, montujemy smarownicę; jeśli osprzęt działa w technologii "dry air" – pomijamy ją. Warto też wiedzieć, że gdy już wprowadzimy olej do układu, to trzeba go stosować stale – ponieważ elementy przyzwyczajone do pracy z olejem mogą szybciej się zużywać, gdy oleju zabraknie. Podsumowując: smarownica jest potrzebna wtedy, gdy chcemy aktywnie konserwować ruchome części pneumatyki olejem, ale nie jest obowiązkowym elementem każdego zestawu przygotowania powietrza.

Jak dobrać właściwy zakres manometru?

Dobór manometru zależy od ciśnienia roboczego, jakie chcemy mierzyć. Zasadą jest, by ciśnienie pracy znajdowało się mniej więcej w środkowej 1/3 skali manometru – wtedy pomiar jest najdokładniejszy, a przyrząd nie jest nadmiernie obciążony. Dla standardowych instalacji 6 bar idealny jest manometr 0–0,7 MPa (0–7 bar), bo 6 bar to ~85% zakresu, wciąż OK (lepiej niż np. 6 bar na manometrze 0–12 bar, gdzie to tylko połowa skali – wskazówka byłaby niżej i dokładność względna gorsza). Jeśli mamy instalację niskociśnieniową, np. układ podciśnienia do chwytaków 1–2 bar, lepiej zastosować manometr 0–0,3 MPa – dzięki temu odczyt 1,0 bar będzie w dolnej połowie skali (manometr 0–7 bar ledwo by drgnął przy 1 bar, trudno to precyzyjnie odczytać). Z kolei do układu o wyższym ciśnieniu – np. 10 bar – wybrać manometr 0–1,2 MPa, by mieć zapas do 12 bar. Zapas jest ważny również ze względów bezpieczeństwa: manometr nie powinien stale pracować na krańcu skali. Przy gwałtownych wzrostach ciśnienia przekroczenie o 10–15% skali potrafi uszkodzić precyzję manometru, dlatego lepiej mieć nieco zapasu. W przypadku wątpliwości, zawsze wybieraj zakres nieco wyższy od maksymalnego spodziewanego ciśnienia w układzie. Producent PREMA oferuje trzy zakresy (0,3; 0,7; 1,2 MPa), co pokrywa praktycznie wszystkie standardowe potrzeby w fabryce. W bardzo precyzyjnych zastosowaniach (poniżej 0,1 MPa) można by rozważyć manometry specjalne o jeszcze mniejszym zakresie, ale to już rzadkość w typowej pneumatyce.

Po czym poznać, że należy użyć zestawu naprawczego (wymienić uszczelnienia)?

Istnieje kilka symptomów wskazujących, że np. reduktor lub inny element wymaga regeneracji:

Spadek ciśnienia wyjściowego mimo braku zmiany nastawy – jeśli zauważasz, że musisz ciągle doregulowywać reduktor, bo ciśnienie "ucieka" w dół, to możliwe, że membrana stwardniała lub zawór przepuszcza.

Nieszczelność/upuszczanie powietrza: jeżeli z otworu upustowego reduktora ciągle syczy powietrze, nawet gdy nie pobierasz powietrza z wyjścia – zawór regulacyjny nie trzyma szczelności (zużyte gniazdo lub oring). Po naprawie problem ustąpi.

Zacieki oleju lub wody: np. gdy na łączeniu miski filtra pojawiają się krople, albo z połączenia modułów kapie olej – uszczelki straciły elastyczność i puszczają medium. Trzeba je wymienić.

Brak smarowania przez smarownicę: mimo pełnego zbiornika nie widać kropli oleju – prawdopodobnie zapchał się kanalik lub zawór smarownicy, konieczna czyszczenie i wymiana uszczelnień.

Trudność w regulacji: np. pokrętło reduktora obraca się zbyt lekko (brak oporu sprężyny) lub za ciężko (zaciera się) – to znak, że części wewnątrz nie pracują prawidłowo. Zestaw naprawczy przywróci prawidłową charakterystykę.

Okresowy przegląd: nawet bez wyraźnych usterek, producent zaleca po kilku latach (np. 5 latach intensywnej pracy) wymienić elementy gumowe prewencyjnie. Guma starzeje się i może pęknąć niespodziewanie, więc lepiej działać z wyprzedzeniem. Przykładowo w instalacjach bezpieczeństwa czy krytycznych (np. hamulce pneumatyczne maszyn) – profilaktyczna wymiana uszczelek co określoną liczbę cykli/lat jest standardem.

Jeśli wystąpi którykolwiek z tych objawów, warto zaopatrzyć się w odpowiedni zestaw i przeprowadzić naprawę. Po regeneracji urządzenie zwykle odzyskuje fabryczne parametry (ciśnienie trzyma, zero wycieków), a ryzyko awarii znacząco spada.

Czy akcesoria do przygotowania powietrza podlegają certyfikacji lub normom?

Elementy przygotowania powietrza, takie jak filtry, reduktory, smarownice, podlegają ogólnym dyrektywom dot. urządzeń ciśnieniowych, ale akcesoria typu uchwyty czy wkłady nie mają osobnych certyfikatów CE (są traktowane jako części). Natomiast materiały i konstrukcja spełniają normy przemysłowe. Na przykład:

Manometry spełniają wymagania normy PN-EN 837 (dotyczącej manometrów przemysłowych) – klasa dokładności, bezpieczeństwo.

Stal nierdzewna w uchwytach odpowiada normom ISO dla stali AISI 304/316.

Uszczelnienia NBR są zgodne z normami kompatybilności olejowej (ISO 6072 dotycząca pneumatyki).

Producent PREMA posiada certyfikaty jakości (ISO 9001), co oznacza, że proces wytwarzania akcesoriów jest nadzorowany i powtarzalny. Same produkty, jeśli stanowią części składowe większych urządzeń, są projektowane według standardów branżowych. W praktyce użytkownik nie musi się martwić certyfikacją poszczególnych akcesoriów – ważniejsze, by całe urządzenie (np. blok FRL) było zmontowane poprawnie i bezpiecznie. Oczywiście, w dokumentacji technicznej można znaleźć odniesienia do norm (np. ciśnienie testowe filtrów, zgodność z dyrektywą ciśnieniową PED 2014/68/UE dla całego zespołu przygotowania powietrza). Akcesoria same w sobie nie mają oddzielnej deklaracji zgodności, ale są elementem składowym większego systemu, który taką deklarację posiada. PREMA jako polski producent dba o zgodność materiałów z normami UE (np. brak substancji niebezpiecznych – zgodność z RoHS, co w pneumatyce zwykle nie jest problemem). Można zatem ufać, że stosując te akcesoria, budujemy układ zgodny z wymaganiami bezpieczeństwa i jakości.

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści