Kategorie

- Siłowniki Pneumatyczne

- Elektrozawory i zawory pneumatyczne rozdzielające

- Przygotowanie Sprężonego Powietrza

- Łączniki rur i przewodów

- Armatura gwintowana

- Przewody pneumatyczne

- Zawory funkcyjne, dławiące, zwrotne

- Zawory kulowe i armatura przemysłowa

- Szybkozłącza, króćce, złącza do węży

- Elektrozawory membranowe i zawory do różnych mediów

- Kompresory śrubowe i tłokowe

- Osuszacze, uzdatnianie powietrza

- Manometry

- Narzędzia pneumatyczne

- Zawory bezpieczeństwa

- Hydraulika siłowa

- Wyprzedaż

Lista podgrup: Czujniki i uchwyty czujników

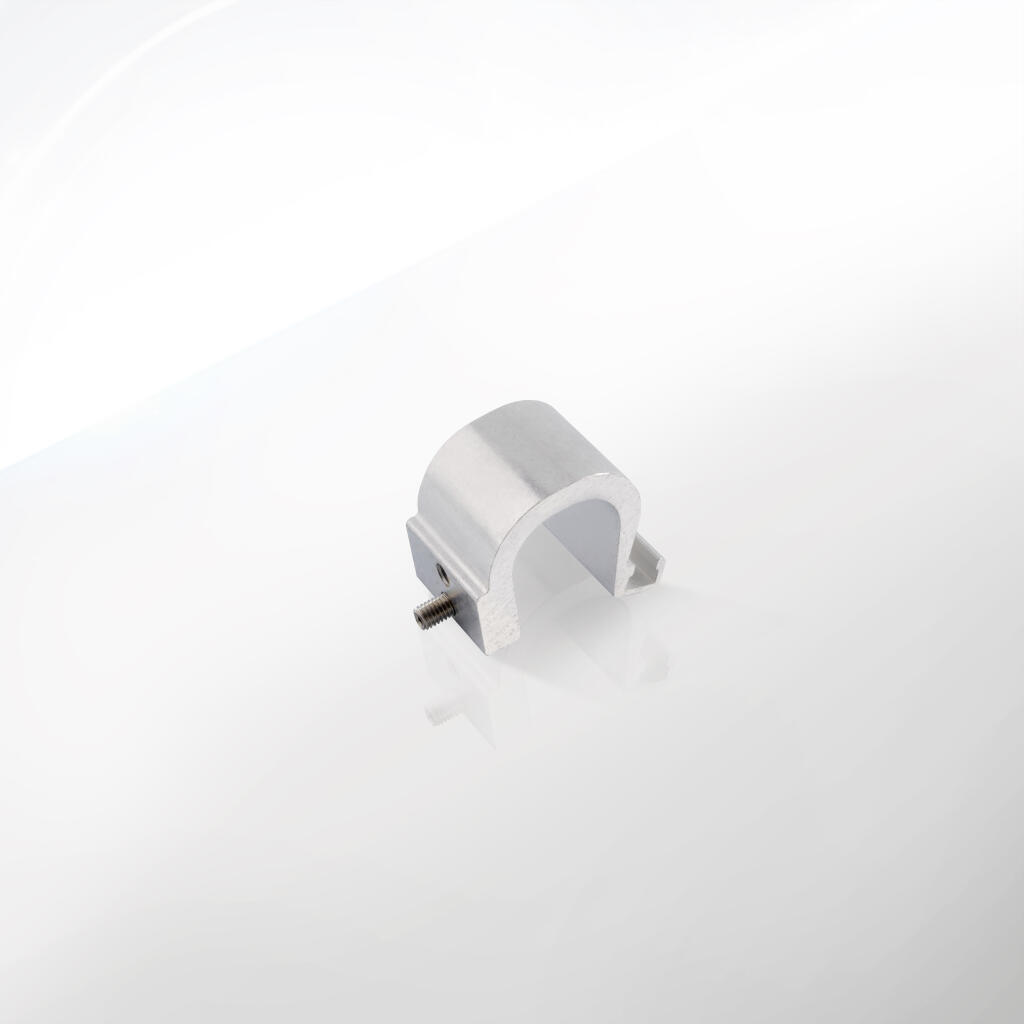

Czujniki i uchwyty do serii FORTIS tuleją profilową D32-D125

Czujniki i uchwyty do serii STK z tuleją kształtową D32-D100

Czujniki i uchwyty do serii SSI Szpilkowe D32-D320

Czujniki i uchwyty czujników

Czujniki i uchwyty czujników z tej rodziny wyróżniają się niezawodnością działania, zapewniając precyzyjne wykrywanie położenia tłoka w siłowniku pneumatycznym. Ich budowa jest zgodna ze standardami ISO 6431/15552, co przekłada się na szeroki zakres kompatybilności z siłownikami różnych producentów. Dzięki temu, niezależnie od tego, czy w Twoim zakładzie przemysłowym pracują siłowniki najnowszej generacji, czy też modele starszego typu, istnieje bardzo duża szansa na pełne dopasowanie i optymalną integrację.

CPP PREMA współpracuje z czujnikami szeregu SSI, FORTIS i STK, które wyróżniają się wysoką dokładnością i odpornością na zakłócenia. Czujniki te mogą być montowane za pomocą odpowiednio zaprojektowanych uchwytów, gwarantujących stabilne mocowanie na korpusie siłownika. W zależności od konkretnego modelu, producent dostarcza rozwiązania o zróżnicowanej wytrzymałości mechanicznej i stopniu ochrony IP, co pozwala na precyzyjne dopasowanie do warunków panujących w danym środowisku pracy.

W serii SSI znajdziemy czujniki kompaktowe, które sprawdzą się idealnie w miejscach, gdzie brakuje przestrzeni. Wersja FORTIS została zaprojektowana z myślą o trudnych warunkach przemysłowych. Wyróżnia ją wzmocniona konstrukcja, zapewniająca długą żywotność i odporność na wibracje. Natomiast STK to linia uchwytów i akcesoriów, które umożliwiają elastyczny montaż czujników w różnych miejscach na siłowniku i w różnych orientacjach.

Wszystkie te serie, zestawione z produktem CPP PREMA, tworzą synergiczne połączenie, które znacząco podnosi wydajność i bezpieczeństwo pracy. Dzięki temu operatorzy zyskują pewność, że pomiary położenia tłoka będą zawsze rzetelne, a układ pneumatyczny będzie funkcjonował zgodnie z założeniami projektowymi. Ma to ogromne znaczenie w branżach, w których liczy się wysoka powtarzalność i szybkość cykli roboczych – np. w przemyśle spożywczym, farmaceutycznym, opakowaniowym czy w obróbce metali.

CPP PREMA wraz z czujnikami SSI, FORTIS i STK stanowi świetny przykład tego, jak wprowadzenie zaawansowanych elementów sterujących do automatyki przemysłowej przekłada się na redukcję przestojów oraz minimalizację kosztów konserwacji. Stabilny montaż czujnika, precyzyjne wykrywanie położenia oraz intuicyjne rozwiązania projektowe sprawiają, że cały system jest łatwy w obsłudze, a diagnoza ewentualnych usterek – znacznie szybsza.

Warto podkreślić także ergonomię i bezpieczeństwo. Kompaktowa budowa nie tylko ułatwia montaż w ciasnych szafach sterowniczych czy na liniach produkcyjnych o ograniczonej przestrzeni, ale też minimalizuje ryzyko uszkodzenia przewodów czy samego czujnika. Dzięki temu operatorzy i serwisanci mogą pracować w bardziej komfortowych warunkach, a ewentualne prace serwisowe odbywają się szybciej.

Z punktu widzenia działów utrzymania ruchu istotną zaletą CPP PREMA jest standaryzacja. Zastosowanie jednego, uniwersalnego elementu osprzętu do wielu rodzajów siłowników i czujników znacząco ułatwia proces zamawiania części zamiennych. Standaryzacja pozwala również zredukować czas potrzebny na szkolenie nowych pracowników. Obsługa systemu staje się bowiem intuicyjna i mniej narażona na błędy ludzkie.

CPP PREMA może być stosowany nie tylko w standardowych warunkach przemysłowych, ale także w wymagających aplikacjach zewnętrznych. Wielu producentów siłowników ISO 6431/15552 oferuje bowiem warianty z uszczelnieniami przystosowanymi do pracy na świeżym powietrzu, co stwarza szerokie możliwości również dla czujników. Należy jedynie zwrócić uwagę na klasę szczelności IP poszczególnych modeli z serii SSI, FORTIS lub STK, by zapewnić im odpowiedni poziom ochrony.

Zastosowanie elementów takich jak CPP PREMA w połączeniu z czujnikami i uchwytami serii SSI, FORTIS i STK jest niezwykle szerokie. Wynika to przede wszystkim z wszechstronności tych komponentów oraz ich kompatybilności z normami ISO 6431/15552 dla siłowników pneumatycznych. Wspomniany standard definiuje wymiary, sposób mocowania oraz ogólne parametry siłowników, co umożliwia bezproblemowe stosowanie akcesoriów w różnych branżach. Poniżej przybliżamy najważniejsze obszary, w których czujniki i uchwyty czujników stanowią kluczowy element infrastruktury.

1. Automatyka przemysłowa

W automatyce przemysłowej precyzyjne sterowanie ruchem jest fundamentalne. Wszelkie procesy związane z transportem, pakowaniem, sortowaniem czy montażem wymagają nieustannego monitorowania położenia elementów wykonawczych. Siłowniki pneumatyczne są tu powszechnie wykorzystywane ze względu na swoją niezawodność, szybkość działania i stosunkowo niskie koszty eksploatacji. Dodanie czujników położenia (np. z serii SSI, FORTIS lub STK) i akcesoriów montażowych, takich jak CPP PREMA, pozwala na precyzyjne wykrywanie skrajnych położeń tłoka bądź jego wybranych pośrednich pozycji. Ma to kolosalne znaczenie dla synchronizacji poszczególnych etapów procesu oraz minimalizowania ryzyka kolizji lub błędów montażowych.

2. Przemysł spożywczy

W branży spożywczej liczy się higiena i niezawodność. Linie produkcyjne muszą często pracować w warunkach podwyższonej wilgotności, a niekiedy także w niskich lub wysokich temperaturach. Akcesoria do siłowników pneumatycznych muszą więc być odporne na korozję i łatwe w czyszczeniu. Seria FORTIS, cechująca się wysoką odpornością mechaniczną i dobrymi parametrami szczelności, sprawdzi się znakomicie w tak wymagającym otoczeniu. W połączeniu z CPP PREMA zapewnia stały nadzór nad pozycją tłoka, co przekłada się na precyzyjne dozowanie produktów, wydajny proces pakowania i zachowanie odpowiedniej jakości wyrobów.

3. Przemysł farmaceutyczny

W sektorze farmaceutycznym standardy czystości i sterylności są jeszcze wyższe niż w branży spożywczej. Każde odstępstwo od normy może mieć poważne konsekwencje dla bezpieczeństwa pacjentów. Siłowniki pneumatyczne wyposażone w czujniki SSI, FORTIS lub STK, zainstalowane za pomocą CPP PREMA, gwarantują dokładną kontrolę ruchu i pełną powtarzalność. Dzięki temu procesy typu filling & sealing (napełnianie i zamykanie opakowań), pakowanie blistrowe czy transport tabletek mogą być prowadzone z zachowaniem najwyższych standardów jakości.

4. Przemysł opakowaniowy

Linie opakowaniowe często pracują w systemie ciągłym. Każda przerwa to straty w produkcji. Częste zmiany formatu opakowań wymagają od systemów dużej elastyczności. Czujniki położenia, mocowane na siłownikach pneumatycznych, pozwalają na szybkie przestrojenie linii pod nowe wymiary opakowań. Stabilny i powtarzalny pomiar pozycji tłoka umożliwia też lepszą synchronizację z innymi maszynami w ciągu produkcyjnym. Kompatybilność CPP PREMA z różnymi modelami i markami siłowników ISO 6431/15552 dodatkowo upraszcza prace modernizacyjne.

5. Branża automotive

W przemyśle motoryzacyjnym kluczowa jest powtarzalność i szybkość montażu. Wiele procesów technologicznych, takich jak zgrzewanie, nitowanie, malowanie czy montaż podzespołów, odbywa się przy wykorzystaniu siłowników pneumatycznych. Zastosowanie czujników położenia tłoka przekłada się na precyzyjną kontrolę nad każdym etapem pracy. Seria FORTIS, projektowana do zadań specjalnych, sprawdzi się w środowiskach o wysokich wibracjach czy narażeniu na pył. Z kolei produkty z linii STK umożliwiają bardzo elastyczne mocowanie czujników, co przyspiesza i ułatwia procesy serwisowe.

6. Obróbka metali i maszynowa

W warsztatach i zakładach obróbki metali siłowniki pneumatyczne znajdziemy w prasie, w maszynach CNC i w urządzeniach pomocniczych. Głównym zadaniem czujników jest zapewnienie kontroli krańcowych położeń, co pomaga unikać sytuacji kolizyjnych czy nieprecyzyjnego wykonania detalu. Dzięki rozwiązaniom CPP PREMA i dedykowanym uchwytom SSI, FORTIS oraz STK można błyskawicznie zmodernizować istniejącą infrastrukturę, zapewniając wyższy poziom bezpieczeństwa i dokładności pracy.

7. Logistyka i magazynowanie

Pneumatyczne systemy transportu bliskiego, takie jak przenośniki, chwytaki czy podnośniki to kolejne obszary, w których stosuje się siłowniki z czujnikami położenia. Stabilne uchwycenie i przemieszczenie towaru wymaga pewnej informacji zwrotnej o pozycji elementu wykonawczego. CPP PREMA, współpracując z uchwytami i czujnikami STK, SSI czy FORTIS, pozwala na dokładną regulację i monitorowanie ruchu w czasie rzeczywistym. To z kolei minimalizuje ryzyko uszkodzenia produktów i zwiększa efektywność operacji logistycznych.

8. Aplikacje zewnętrzne i ciężkie warunki środowiskowe

Dzięki zastosowaniu materiałów o wysokiej odporności na korozję, temperaturę i warunki atmosferyczne, system CPP PREMA może być wdrażany także w aplikacjach na zewnątrz budynków. Szeroki zakres temperatur pracy, jaki oferują czujniki FORTIS, sprawdza się doskonale w chłodniach, hutach czy innych ekstremalnych warunkach. Wzmocniona obudowa i odpowiednie uszczelnienia powodują, że wilgoć, pył, a nawet kontakt z agresywnymi substancjami chemicznymi nie wpływają na poprawne działanie.

Wspólnym mianownikiem wszystkich tych zastosowań jest potrzeba precyzyjnej kontroli nad siłownikiem pneumatycznym. Czujniki i uchwyty do siłowników ISO 6431/15552 (D32-D320) muszą być niezawodne, łatwe w integracji z istniejącymi układami sterowania oraz odznaczać się długą żywotnością. CPP PREMA w połączeniu z seriami SSI, FORTIS i STK spełnia te wymagania, dostarczając kompleksowe rozwiązanie dla nowoczesnych linii produkcyjnych.

Zastosowanie tych rozwiązań przynosi szereg korzyści. Przede wszystkim zwiększa się wydajność i bezpieczeństwo procesów. Gdy system sterowania na bieżąco otrzymuje informacje o położeniu tłoka, może błyskawicznie korygować pracę, zapobiegając błędom i awariom. Dodatkowo możliwość ustawienia progów alarmowych, które wywołują reakcję w przypadku nieprawidłowego ruchu tłoka, minimalizuje ryzyko uszkodzenia maszyn czy produktów.

Kolejnym istotnym atutem jest możliwość szybkiej adaptacji do nowych zadań. Wystarczy przeprogramować sterownik lub wymienić uchwyt czujnika, by system przystosować do innej średnicy siłownika, innego zakresu ruchu bądź środowiska pracy. Niekiedy wystarczy jedynie regulacja pozycji czujnika na listwie montażowej (np. z wykorzystaniem akcesoriów STK), co jest procesem szybkim i niewymagającym zaawansowanych narzędzi.

Dla wielu firm kluczowym czynnikiem decydującym o wyborze konkretnego zestawu jest zwrot z inwestycji. CPP PREMA oraz czujniki SSI, FORTIS i STK cechują się wysoką jakością wykonania, co przekłada się na długotrwałą, bezawaryjną pracę. Mniej przestojów w produkcji oznacza realną oszczędność czasu i środków finansowych. Dodatkowo, standaryzacja ułatwia zakup części zamiennych i redukuje liczbę koniecznych do magazynowania elementów.

Warto też zwrócić uwagę na kompatybilność elektryczną i technologiczną. Czujniki z serii SSI, FORTIS i STK dostępne są w różnych wersjach wyjść (np. PNP, NPN, analogowych), co ułatwia dostosowanie do konkretnego typu sterownika PLC czy innego urządzenia pomiarowego. Dzięki temu integracja w układzie automatyki staje się prostsza i mniej podatna na ewentualne usterki czy zakłócenia elektromagnetyczne.

W dobie Przemysłu 4.0 coraz większego znaczenia nabierają rozwiązania umożliwiające komunikację sieciową, zdalny monitoring i diagnostykę w czasie rzeczywistym. Choć samo CPP PREMA jest głównie elementem mechanicznym, to jednak jego kompatybilność z nowoczesnymi czujnikami i uchwytami pozwala na zbudowanie kompleksowej infrastruktury pomiarowej, zintegrowanej z systemami SCADA, MES czy chmurą obliczeniową. W efekcie możliwe jest gromadzenie danych o ruchu i stanie siłowników, analiza trendów, a nawet predykcyjne utrzymanie ruchu (Predictive Maintenance).

Zrozumienie parametrów technicznych produktu CPP PREMA oraz czujników i uchwytów serii SSI, FORTIS i STK jest kluczowe dla prawidłowego doboru oraz bezproblemowej eksploatacji w obrębie siłowników pneumatycznych ISO 6431/15552. Poniżej przedstawiamy najistotniejsze dane, na które warto zwrócić uwagę przy projektowaniu i utrzymaniu instalacji pneumatycznych.

1. Standard ISO 6431/15552

- Zakres średnic: od D32 do D320.

- Wymiary montażowe: zgodne z normami ISO, co gwarantuje bezproblemowe stosowanie w większości dostępnych na rynku siłowników pneumatycznych.

- Odległości i rozstawy otworów: uwzględnione w projektach CPP PREMA, co zapewnia właściwe dopasowanie uchwytów czujników.

2. Zakres temperatur pracy

- Typowy zakres temperatur: -10°C do +70°C (może się różnić w zależności od wersji czujnika i materiału wykonania).

- Wersje specjalne: niektóre modele z serii FORTIS posiadają rozszerzony zakres temperatur, np. od -20°C do +80°C, co umożliwia zastosowanie w bardziej wymagających warunkach klimatycznych lub w procesach o podwyższonej temperaturze pracy.

3. Klasy szczelności (IP)

- W zależności od konkretnego modelu czujnika (SSI, FORTIS, STK) dostępne są warianty o klasie ochrony IP65, IP67, a nawet IP69K.

- Dla CPP PREMA, będącego elementem mocującym, istotne jest zabezpieczenie przed korozją i uszkodzeniami mechanicznymi, natomiast szczelność elektryczna dotyczy głównie samych czujników.

4. Materiały wykonania

- Korpusy czujników: zwykle tworzywa sztuczne wzmacniane włóknem szklanym (w wersjach kompaktowych) lub metalowe (np. aluminium, stal nierdzewna w serii FORTIS).

- Uchwyty i wsporniki: stopy aluminium, anodowane powierzchnie dla lepszej odporności na ścieranie i korozję, wzmocniony ABS lub kompozyty o wysokiej wytrzymałości.

- CPP PREMA: produkowany z solidnych, odpornych na uszkodzenia materiałów (często jest to kompozycja stopów metali oraz elementów polimerowych).

5. Zasilanie i interfejsy czujników

- Zasilanie: napięcie typowe 5–30 V DC, w zależności od wersji i typu wyjścia (np. PNP, NPN, analogowe 4–20 mA, 0–10 V).

- Wyjście sygnału: dyskretne (cyfrowe) w przypadku czujników krańcowych (ON/OFF) lub analogowe (jeśli czujnik potrafi wykrywać pozycję ciągłą tłoka).

- Złącza: M8, M12, przewody z wtyczką lub bezpośrednio wyprowadzone przewody w osłonie. Warianty zależą od producenta i serii.

6. Częstotliwość przełączania

- Wysoka częstotliwość pracy (nawet kilkaset Hz) w przypadku czujników bezstykowych (np. magnetycznych).

- Możliwość pracy w aplikacjach szybkich cykli, np. w liniach pakujących lub montażowych, gdzie siłowniki wykonują wiele posunięć na minutę.

7. Dokładność pozycjonowania

- Czujniki serii SSI, FORTIS i STK gwarantują wysoką powtarzalność sygnału wyjściowego.

- Rozdzielczość w przypadku czujników analogowych sięga nawet ułamków milimetra, co pozwala na precyzyjne sterowanie ruchem w zastosowaniach specjalistycznych.

8. Odporność mechaniczna i środowiskowa

- Wstrząsy i wibracje: specjalnie zaprojektowane obudowy (szczególnie w serii FORTIS) zapewniają wysoką odporność na uszkodzenia w trudnych warunkach przemysłowych.

- Zanieczyszczenia: pyłoszczelność (IP65, IP67) pozwala na stosowanie w halach produkcyjnych o dużym zapyleniu.

- Chemikalia: odporność na oleje, smary i łagodne substancje chemiczne, co bywa kluczowe w zakładach spożywczych czy farmaceutycznych.

9. Montaż i konfiguracja

- CPP PREMA jest przystosowany do szybkiego montażu na profilach siłowników ISO 6431/15552.

- Uchwyty czujników (STK, SSI, FORTIS) zwykle mają regulację położenia wzdłuż rowka siłownika lub na dodatkowych listwach. Ułatwia to ustawienie idealnego punktu przełączania.

- Wersje czujników z diodą LED informują o aktualnym stanie wyjścia (np. czy czujnik wykrył magnes tłoka).

10. Normy i certyfikaty

- Zgodność z dyrektywami UE (CE): w tym dyrektywa EMC (kompatybilność elektromagnetyczna) i LVD (dyrektywa niskonapięciowa), jeśli dotyczy.

- Certyfikacja ATEX: niektóre modele mogą być przeznaczone do stref zagrożonych wybuchem, choć większość standardowych czujników nie spełnia tych wymogów, warto więc sprawdzić indywidualną specyfikację.

- Inne normy branżowe: np. RoHS, REACH, specyfikacje higieniczne w branży spożywczej.

Przy planowaniu instalacji warto również uwzględnić zapas parametrów technicznych. Oznacza to, że jeśli aplikacja wymaga ciśnienia roboczego na poziomie 6 barów, dobrze jest wybrać komponenty zaprojektowane do pracy przy 8–10 barach. Analogicznie w kontekście temperatur – aby uniknąć problemów w sytuacjach przeciążenia czy chwilowego skoku parametrów.

Dane techniczne dostarczane przez producenta powinny zawsze być weryfikowane na etapie doboru pod kątem warunków panujących w konkretnej aplikacji. Warto też pamiętać, że choć CPP PREMA sam w sobie jest elementem mocującym, jego jakość i dokładność wykonania bezpośrednio wpływają na stabilność osadzenia czujnika. To z kolei przekłada się na powtarzalność sygnału wyjściowego i brak błędów w pomiarze.

Z perspektywy diagnostyki i utrzymania ruchu istotne mogą być funkcje dodatkowe, takie jak wbudowane wskaźniki LED, możliwość parametryzacji czy komunikacji. Niektóre modele czujników oferują zaawansowane funkcje (np. IO-Link), co otwiera drogę do integracji z systemami informatycznymi wyższego poziomu i umożliwia zbieranie danych w czasie rzeczywistym. Choć sama specyfikacja CPP PREMA koncentruje się na aspekcie mechanicznym, warto już na etapie wyboru pomyśleć o przyszłych potrzebach w zakresie monitorowania i analizy danych.

Podsumowując, kluczowe parametry techniczne, na które warto zwrócić uwagę w przypadku systemu CPP PREMA i czujników serii SSI, FORTIS, STK, to:

- Wymiary i zgodność z ISO 6431/15552

- Zakres temperatur pracy

- Klasa szczelności IP

- Materiał wykonania

- Typ zasilania i interfejs wyjściowy

- Częstotliwość przełączania

- Dokładność i powtarzalność pomiaru

- Odporność mechaniczna i chemiczna

- Łatwość montażu i regulacji

- Zgodność z normami branżowymi (CE, RoHS, etc.)

Dobierając elementy systemu, należy uwzględnić nie tylko bieżące, ale i przyszłe potrzeby. Jeśli przewidujemy rozbudowę linii produkcyjnej, zmianę profilu działalności czy częste modyfikacje procesów, inwestycja w bardziej uniwersalne i odporne rozwiązania (np. FORTIS z rozszerzoną klasą szczelności) może okazać się bardziej opłacalna w dłuższej perspektywie.

Materiał, z jakiego wykonane są elementy osprzętu do siłowników pneumatycznych, ma zasadnicze znaczenie dla ich trwałości i niezawodności. W przypadku CPP PREMA oraz czujników i uchwytów serii SSI, FORTIS i STK stawia się na połączenie nowoczesnych kompozytów, metali lekkich oraz tradycyjnych stopów o podwyższonej odporności mechanicznej. Poniżej omówimy najczęściej stosowane materiały konstrukcyjne oraz ich zalety w kontekście pracy w wymagających warunkach przemysłowych.

1. Aluminium i stopy aluminium

- Zastosowanie: obudowy czujników, uchwyty mocujące, elementy konstrukcyjne CPP PREMA.

- Zalety: niewielka masa, wysoka odporność na korozję przy odpowiedniej anodowaniu powierzchni, łatwość obróbki.

- Wady: podatność na uszkodzenia mechaniczne w ekstremalnie trudnych warunkach, konieczność stosowania dodatkowych powłok ochronnych w środowiskach agresywnych chemicznie.

2. Stal nierdzewna (inox)

- Zastosowanie: elementy narażone na kontakt z substancjami agresywnymi, spożywczymi czy farmaceutycznymi.

- Zalety: wysoka odporność na korozję, możliwość kontaktu z żywnością, wysoka wytrzymałość mechaniczna.

- Wady: wyższy koszt zakupu i trudniejsza obróbka w porównaniu z aluminium, większa masa.

- Wersje: w branży spożywczej i farmaceutycznej najczęściej stosuje się stal typu 316L.

3. Tworzywa sztuczne wzmacniane włóknem szklanym

- Zastosowanie: obudowy czujników (często seria SSI), części uchwytów, pokrywy.

- Zalety: niewielki ciężar, izolacja elektryczna, bardzo dobra wytrzymałość na uderzenia i korozję, atrakcyjny koszt produkcji.

- Wady: ograniczona odporność na ekstremalne temperatury, możliwość starzenia się materiału pod wpływem UV (w przypadku ekspozycji na światło słoneczne, konieczna jest stabilizacja UV).

4. Kompozyty polimerowe (np. POM, PA, PP)

- Zastosowanie: dodatkowe elementy mocujące, wkładki dystansowe, zaślepki, części obudowy.

- Zalety: wysoka odporność chemiczna, niska masa, odporność na ścieranie (np. POM).

- Wady: czasem mniejsza sztywność niż w przypadku metali, wrażliwość na wyższe temperatury.

5. Powłoki ochronne (anodowanie, lakierowanie, cynkowanie)

- Zastosowanie: zabezpieczenie aluminium, stali węglowej, nadanie elementom estetycznego wyglądu i podwyższonej odporności na korozję.

- Zalety: zwiększona trwałość, odporność na warunki środowiskowe.

- Wady: niewłaściwie dobrana powłoka może ulec uszkodzeniu przy intensywnej eksploatacji, co prowadzi do szybszego zużycia bazowego materiału.

6. Elastomery i uszczelnienia

- Zastosowanie: oringi, uszczelki, elementy tłumiące drgania.

- Zalety: skuteczna ochrona przed wnikaniem płynów, pyłów i innych zanieczyszczeń, niwelowanie luzów i wibracji.

- Wady: zużycie eksploatacyjne (elementy te wymagają okresowej kontroli i wymiany), podatność na starzenie pod wpływem ozonu, temperatury i środków chemicznych.

Dla serii czujników SSI, FORTIS i STK wybór materiałów podyktowany jest ich przeznaczeniem. Przykładowo, seria SSI często opiera się na tworzywach sztucznych lub lekkich stopach, co pozwala zredukować wagę i rozmiary czujnika. To istotne w aplikacjach, gdzie przestrzeń montażowa jest ograniczona, a siłowniki pracują w szybkim takcie. Natomiast seria FORTIS stawia na mocniejsze konstrukcje, z obudowami metalowymi (aluminium anodowane, stal nierdzewna), aby zapewnić maksimum odporności na uszkodzenia mechaniczne. Dzięki temu czujniki FORTIS radzą sobie w miejscach narażonych na silne wibracje, uderzenia czy kontakt z cieczami.

CPP PREMA jako element osprzętu mocującego, musi być wykonany z materiałów o wysokiej stabilności wymiarowej. Zazwyczaj jest to mieszanka stopów lekkich (np. aluminium) oraz wytrzymałych tworzyw sztucznych. Części metalowe są pokrywane warstwami ochronnymi (anodowanie, ewentualnie lakier proszkowy), aby zabezpieczyć je przed korozją w wilgotnych środowiskach przemysłowych. Konstrukcja jest dodatkowo wzmacniana w miejscach najbardziej narażonych na obciążenia mechaniczne, np. w punktach styku z siłownikiem.

Na etapie projektowania instalacji pneumatycznych oraz doboru elementów z kategorii „Czujniki i uchwyty czujników” warto także uwzględnić czynniki takie jak:

- Częstość cykli pracy: Im więcej cykli dziennie, tym większe obciążenie mechaniczne. Wskazane jest wybieranie komponentów o dużej wytrzymałości zmęczeniowej materiału.

- Warunki środowiskowe: Wysoka wilgotność, zapylenie, ekspozycja na środki czyszczące lub substancje chemiczne. W takich przypadkach lepiej sprawdzą się tworzywa sztuczne o wysokiej odporności lub stal nierdzewna.

- Temperatura otoczenia: Jeśli procesy technologiczne wymagają pracy w podwyższonej temperaturze (np. suszenie, wypiekanie), konieczne są materiały zdolne do zachowania parametrów w wysokich temperaturach.

- Bezpieczeństwo i higiena: W branżach spożywczych czy farmaceutycznych materiały muszą spełniać rygorystyczne normy higieniczne, by uniknąć zanieczyszczenia produktów.

- Odporność na UV: Aplikacje zewnętrzne, zwłaszcza tam, gdzie elementy narażone są na promieniowanie słoneczne, wymagają materiałów i powłok stabilizowanych UV.

Niebagatelny wpływ na trwałość i działanie całości systemu mają także drobne akcesoria montażowe, takie jak śruby, nakrętki czy podkładki. Wiele firm stosuje śruby ze stali nierdzewnej lub ocynkowane, aby zminimalizować ryzyko korozji. W niektórych aplikacjach, zwłaszcza w przemyśle spożywczym, rekomendowane są nawet śruby z łbem typu imbus w wersji „higienicznej”, łatwej do czyszczenia i zapobiegającej osadzaniu się zanieczyszczeń.

Aby utrzymać wysoki poziom bezpieczeństwa i niezawodności, kluczowe jest również zachowanie zgodności materiałowej pomiędzy poszczególnymi elementami układu. Przykładowo, łączenie aluminium ze stalą nierdzewną wymaga przemyślanego doboru powłok izolujących, by uniknąć korozji elektrochemicznej. Podobnie w przypadku kontaktu różnych metali w obecności wody lub wilgoci. Producent CPP PREMA zwykle zapewnia wskazówki dotyczące optymalnych połączeń i kompatybilności, co warto uwzględnić podczas montażu.

Dodatkowym aspektem jest design przemysłowy i ergonomia. W przypadku czujników i uchwytów – a zwłaszcza serii STK – projektanci dbają o zaokrąglone krawędzie, brak ostrych naroży, a także o łatwość czyszczenia i konserwacji. Ma to znaczenie nie tylko w branży spożywczej czy farmaceutycznej, lecz także w ogólnej eksploatacji przemysłowej, gdzie zbyt skomplikowana konstrukcja oznacza większe ryzyko nagromadzenia się brudu i uciążliwe utrzymanie czystości.

Montaż elementów osprzętu do siłowników pneumatycznych, takich jak CPP PREMA wraz z czujnikami i uchwytami serii SSI, FORTIS i STK, powinien być przeprowadzony zgodnie z zaleceniami producenta. Prawidłowe zamocowanie i regulacja czujnika ma kluczowe znaczenie dla poprawnego działania całego układu sterowania. Poniżej przedstawiamy ogólne wytyczne, które pozwolą Ci szybko i bezpiecznie zainstalować komponenty w standardzie ISO 6431/15552 (D32–D320).

1. Przygotowanie stanowiska pracy

- Upewnij się, że masz wystarczająco dużo miejsca wokół siłownika, aby swobodnie zamontować uchwyty i czujniki.

- Wyłącz dopływ sprężonego powietrza i odłącz zasilanie elektryczne sterownika. Zapewnij bezpieczeństwo poprzez oznakowanie lub zablokowanie układu przed przypadkowym uruchomieniem.

- Zgromadź niezbędne narzędzia: klucze imbusowe, śrubokręty, ewentualnie wiertło (jeśli konieczne jest wykonanie dodatkowych otworów w konstrukcji maszyny), ściągacze izolacji do przewodów.

2. Identyfikacja elementów CPP PREMA

- W opakowaniu powinieneś znaleźć główny element mocujący (listwę, obejmę, wspornik) oraz zestaw śrub i podkładek.

- Zapoznaj się z dokumentacją techniczną – sprawdź, czy element jest przeznaczony do średnicy siłownika, którą posiadasz (np. D50, D80).

- W razie wątpliwości co do kompatybilności z Twoim siłownikiem, skonsultuj się z działem technicznym producenta lub dystrybutora.

3. Montaż CPP PREMA na siłowniku

- W zależności od konstrukcji siłownika (profil okrągły, kwadratowy, owalny, z rowkiem montażowym) mocowanie może różnić się szczegółami. Standard ISO 6431/15552 często przewiduje rowki wzdłużne, w których można ulokować specjalne nakrętki T-kształtne lub wkładki montażowe.

- Zamocuj CPP PREMA w odpowiednim miejscu wzdłuż siłownika, zwracając uwagę na to, gdzie będzie zamontowany czujnik (początek skoku, koniec skoku, pozycja pośrednia).

- Użyj właściwych śrub i podkładek. Dokładnie dokręć łączniki, ale nie przesadnie mocno – przejrzyj dokumentację w poszukiwaniu zalecanego momentu dokręcania (np. 2–3 Nm dla mniejszych średnic, 5–10 Nm dla większych).

- Sprawdź, czy zamocowany element nie koliduje z innymi częściami maszyny i czy pozostaje wystarczający luz dla ruchu tłoka.

4. Przygotowanie czujnika SSI, FORTIS lub STK

- Wybierz czujnik dostosowany do wymagań aplikacji (typ wyjścia, klasa szczelności, długość przewodu).

- Jeśli czujnik ma diodę sygnalizacyjną, zwróć uwagę na jej widoczność po zamontowaniu – często operatorzy cenią sobie łatwy dostęp wzrokowy do takiego wskaźnika.

- Rozważ poprowadzenie przewodu w taki sposób, by uniknąć kontaktu z ruchomymi częściami maszyny, ostrymi krawędziami czy źródłami ciepła.

5. Instalacja czujnika w uchwycie

- Uchwyty serii STK mogą oferować różne metody montażu: np. zacisk śrubowy, sprężynowy lub z użyciem nakrętek suwakowych.

- Umieść czujnik w uchwycie, w miarę możliwości pozostawiając możliwość przesunięcia go wzdłuż siłownika celem precyzyjnej regulacji.

- Dokręć śruby mocujące czujnik, upewniając się, że czujnik się nie przesuwa przy lekkim pociągnięciu. Nie stosuj zbyt dużej siły – możesz uszkodzić obudowę, szczególnie jeśli jest z tworzywa sztucznego.

6. Regulacja położenia czujnika

- Podłącz zasilanie elektryczne i dopływ sprężonego powietrza (z zachowaniem zasad BHP).

- Wykonaj test ruchu siłownika, sprawdzając, w jakim momencie czujnik reaguje na magnetyczny pierścień tłoka.

- Przesuwaj delikatnie czujnik w uchwycie, aż uzyskasz pożądany punkt detekcji (np. sygnał ON w pozycji końcowej).

- Zwróć uwagę na ewentualne opóźnienia, martwe strefy czy wahania sygnału. Jeśli wszystko jest w porządku, ostatecznie zablokuj pozycję czujnika, dociągając śruby montażowe do zalecanego momentu.

7. Podłączenie przewodów

- Jeśli czujnik ma wyprowadzony przewód z wtyczką (M8, M12), wystarczy go wpiąć w gniazdo sterownika lub listwę przyłączeniową. Upewnij się, że wtyczka jest w pełni dokręcona, a uszczelka zapobiega wnikaniu pyłu i wilgoci.

- W przypadku czujników z przewodem otwartym (tzw. kablem pigtail), należy go wprowadzić do puszki rozdzielczej i prawidłowo podłączyć wg schematu: zasilanie (+), masa (–), sygnał wyjściowy (np. brązowy, niebieski, czarny).

- Pamiętaj o zachowaniu właściwej polaryzacji. Zły podłączenie może uszkodzić czujnik lub sterownik.

- Zastosuj dławiki kablowe i oploty ochronne, aby uniknąć przetarć kabla podczas eksploatacji.

8. Weryfikacja działania i testy bezpieczeństwa

- Po zakończeniu montażu i podłączeniu układu uruchom instalację przy minimalnym ciśnieniu roboczym.

- Obserwuj zachowanie siłownika: czy czujnik włączy się w odpowiednim momencie, czy nie dochodzi do nieplanowanych przeskoków sygnału, czy dioda LED (o ile jest) wyraźnie sygnalizuje stan pracy.

- Przetestuj skrajne położenia tłoka, aby upewnić się, że nie ma kolizji z innymi elementami maszyny i że czujnik pewnie wykrywa te położenia.

- Zwiększ ciśnienie do nominalnego i powtórz test, obserwując ewentualne różnice.

9. Dostosowanie do warunków pracy

- Jeśli środowisko jest narażone na wibracje, użyj śrub z nakrętkami samohamownymi lub zabezpieczeniem (np. klejem do gwintów).

- W zakładach o dużej wilgotności lub przy intensywnym myciu maszyn (np. branża spożywcza), warto dodatkowo uszczelnić miejsca przejść kablowych, a także konserwować powierzchnię elementów metalowych odpowiednim środkiem antykorozyjnym.

- W aplikacjach z wysoką temperaturą sprawdź, czy nie przekraczasz maksymalnych parametrów czujnika i uchwytu. Jeśli tak, rozważ montaż czujników w pewnej odległości od źródła ciepła lub zastosuj osłony termiczne.

10. Dokumentacja i instruktaż obsługi

- Zanotuj dokładny sposób podłączenia i ustawienia czujnika (np. odległość od krawędzi siłownika, kąt obrotu uchwytu). W przyszłości ułatwi to konserwację i ewentualną wymianę elementów.

- Przeprowadź szkolenie operatorów i działu utrzymania ruchu, aby wiedzieli, jak sprawdzić poprawność działania czujnika oraz co zrobić w przypadku awarii.

- Regularnie sprawdzaj stabilność mocowań (CPP PREMA) i stan kabli. Przy intensywnej eksploatacji zalecane są okresowe przeglądy w ramach planu utrzymania ruchu.

Poniżej przedstawiamy listę najczęściej zadawanych pytań dotyczących CPP PREMA oraz czujników i uchwytów serii SSI, FORTIS i STK. Odpowiedzi mogą pomóc w szybkim rozwiązaniu typowych problemów i rozwiać wątpliwości na temat zastosowania, parametrów czy konserwacji tego rodzaju osprzętu do siłowników pneumatycznych zgodnych z ISO 6431/15552.

1. Czy CPP PREMA pasuje do wszystkich siłowników w standardzie ISO 6431/15552, od D32 do D320?

Tak, CPP PREMA jest projektowane jako uniwersalne rozwiązanie kompatybilne z większością typów siłowników o średnicach od 32 mm do 320 mm, pod warunkiem że siłownik jest zgodny z normą ISO 6431/15552. Jeśli masz wątpliwości co do niestandardowych siłowników, warto skonsultować się z producentem lub dystrybutorem.

2. Na czym polega różnica między czujnikami serii SSI, FORTIS i STK?

- SSI: to zazwyczaj kompaktowe czujniki o uniwersalnym zastosowaniu, dedykowane aplikacjom w standardowych warunkach przemysłowych.

- FORTIS: charakteryzują się wzmocnioną konstrukcją i wyższą odpornością mechaniczną, co czyni je idealnym wyborem do ciężkich warunków, np. w branży automotive.

- STK: jest to grupa produktów obejmująca uchwyty i akcesoria montażowe, dzięki którym instalacja czujników staje się bardziej elastyczna i dostosowana do indywidualnych potrzeb aplikacji.

3. Czy mogę zamontować czujnik na siłowniku o innym profilu niż przewiduje producent CPP PREMA?

Z reguły tak, o ile wymiary rowka montażowego lub zewnętrzna geometria siłownika pozwala na stabilne przymocowanie CPP PREMA. W niektórych przypadkach można dokupić adaptery lub wykonać dodatkowe mocowania. Najlepiej jednak wybierać siłowniki ściśle zgodne z ISO 6431/15552, aby uniknąć nietypowych przeróbek.

4. Czy czujniki są odporne na zalanie wodą i pyłem (IP67, IP69K)?

Wiele modeli z serii FORTIS czy SSI posiada klasę szczelności IP65, IP67, a nawet IP69K. Zaleca się jednak sprawdzić konkretne oznaczenia na obudowie i w dokumentacji. Wybór odpowiedniej klasy szczelności zależy od tego, jak trudne warunki panują w miejscu instalacji (np. częste mycie ciśnieniowe, zapylenie).

5. Jak często należy przeprowadzać przegląd lub konserwację CPP PREMA?

Przeglądy należy realizować według zaleceń producenta siłownika oraz według wewnętrznych procedur utrzymania ruchu w zakładzie. Zwykle sprawdza się stabilność mocowań, stan kabli oraz ewentualne zużycie elementów elastycznych (uszczelki, oringi). Przy typowej eksploatacji w standardowych warunkach wystarczy kontrola raz na kilka miesięcy.

6. Co zrobić, jeśli czujnik nie reaguje na położenie tłoka?

- Sprawdź, czy magnes w tłoku siłownika jest sprawny i poprawnie zainstalowany.

- Upewnij się, że czujnik jest zamontowany w odpowiednim miejscu i w odpowiedniej orientacji.

- Zweryfikuj zasilanie elektryczne i poprawność podłączenia przewodów (polaryzacja, napięcie).

- Sprawdź, czy sam czujnik nie uległ uszkodzeniu mechanicznemu bądź elektrycznemu.

- W niektórych przypadkach konieczna jest wymiana czujnika lub korekta jego pozycji montażowej.

7. Czy można używać tych czujników w strefach zagrożonych wybuchem (ATEX)?

Standardowe modele z reguły nie są przystosowane do stref ATEX. Trzeba wtedy poszukać wersji certyfikowanych ATEX. Producent bądź dystrybutor może zaoferować warianty dedykowane do pracy w takich warunkach, ale należy to każdorazowo zweryfikować w dokumentacji.

8. Jak dobrać najlepszy uchwyt do siłownika?

- Określ dokładnie średnicę siłownika i typ rowka montażowego.

- Sprawdź, czy dany uchwyt jest przeznaczony do konkretnego profilu (np. rowek typu T, rowek trapezowy, rowek otwarty).

- Zwróć uwagę na materiały wykonania – w warunkach agresywnych chemicznie lub w wysokiej temperaturze lepiej postawić na metalowe lub odporne na korozję tworzywa.

9. Czy mogę zainstalować więcej niż jeden czujnik na tym samym siłowniku?

Tak, w wielu aplikacjach stosuje się dwa lub więcej czujników na jednym siłowniku – np. jeden przy końcu skoku, drugi przy pozycji środkowej. Dzięki temu sterownik może bardziej precyzyjnie kontrolować proces. Wystarczy zainstalować dodatkowe uchwyty z tej samej serii (STK) i odpowiednio skonfigurować układ sterowania.

10. Czy pozycja czujnika jest stabilna podczas intensywnej pracy siłownika?

Odpowiednio zamontowane czujniki w uchwytach STK lub mocowaniach CPP PREMA zachowują wysoką stabilność nawet przy dużej liczbie cykli. W przypadku bardzo silnych wibracji bądź uderzeń warto zastosować dodatkowe zabezpieczenia, takie jak podkładki sprężynujące czy śruby z nakrętkami samohamownymi.

11. Jak przedłużyć żywotność kabla czujnika?

- Prowadź kabel w sposób minimalizujący zginanie, ścieranie i naciąganie.

- Używaj osłon kablowych i dławików zabezpieczających przed uszkodzeniem mechanicznym i przed wilgocią.

- Unikaj skrajnie wysokich temperatur i bezpośredniego kontaktu z substancjami agresywnymi, jeśli kabel nie jest na to przygotowany.

12. Czy istnieje możliwość regulacji histerezy czujnika?

W przypadku prostych czujników magnetycznych (ON/OFF) histereza jest z reguły stała i zależy od konstrukcji producenta. Przy czujnikach analogowych możliwe jest wprowadzenie kalibracji w sterowniku PLC, ale to zależy od specyficznych funkcjonalności danego modelu.

13. Jak wybrać odpowiedni model pod kątem częstotliwości przełączania?

- Sprawdź w karcie katalogowej, jaka jest maksymalna częstotliwość pracy czujnika (często kilkaset Hz lub więcej).

- Upewnij się, że jest ona wyższa niż zakładana częstotliwość cykli w Twojej aplikacji.

- W razie wątpliwości skontaktuj się z producentem – brak zapasu w tym parametrze może powodować błędy detekcji przy szybkich ruchach tłoka.

14. Czy potrzebuję specjalistycznych narzędzi do montażu CPP PREMA?

Zazwyczaj wystarczą standardowe narzędzia warsztatowe (klucze imbusowe, śrubokręty). Montaż jest zaprojektowany w taki sposób, by nie wymagał specjalnych urządzeń. Jednak w sytuacjach nietypowych (np. trudny dostęp do siłownika) możesz potrzebować przedłużek czy narzędzi z regulowanym kątem.

15. Jak rozwiązać problem z niedokładnym punktem przełączenia czujnika?

- Możliwe, że czujnik jest zamontowany zbyt daleko od magnesu w tłoku. Spróbuj go przesunąć bliżej.

- Upewnij się, że nie ma metalowych elementów zakłócających pole magnetyczne między czujnikiem a tłokiem.

- Sprawdź, czy magnes w tłoku siłownika ma właściwą biegunowość i nie jest osłabiony (magnesy mogą tracić swoje właściwości przy wysokich temperaturach lub silnych polach elektromagnetycznych).

16. Czy mogę połączyć kilka czujników w jednym obwodzie elektrycznym?

Tak, ale zaleca się stosowanie osobnych wejść sterownika dla każdego czujnika, żeby uniknąć nieporozumień w logice sterowania. Jeśli jednak chcesz połączyć je w jeden obwód, musisz tak zaprojektować układ, by uniknąć konfliktów sygnałów. Często stosuje się diody separujące bądź moduły logiczne.

17. Czy producent udziela gwarancji na osprzęt i czujniki?

Większość renomowanych producentów oferuje co najmniej 12-miesięczną gwarancję. Dokładne warunki zależą jednak od konkretnej firmy. Przed zakupem warto przeczytać regulamin i zasady zwrotów/reklamacji. Zachowanie dowodów zakupu oraz montaż zgodny z instrukcją to klucz do bezproblemowego procesu gwarancyjnego.

18. Jak zapewnić, że montaż czujników spełnia wymogi BHP?

- Zastosuj się do standardów bezpieczeństwa obowiązujących w Twoim zakładzie oraz do norm EN/ISO dotyczących maszyn i linii produkcyjnych.

- Zadbaj o właściwe uziemienie urządzeń i zabezpieczenia elektryczne (np. odcięcie awaryjne).

- Upewnij się, że nikt nie może dotknąć ruchomych części podczas pracy maszyny – stosuj osłony i blokady.

19. Kiedy powinienem rozważyć modernizację istniejącego systemu czujników?

- Jeśli dotychczasowe rozwiązanie jest awaryjne, a przestoje w produkcji generują wysokie koszty.

- Gdy potrzebujesz zwiększyć precyzję, np. dołożyć czujnik w pozycji pośredniej.

- W przypadku, gdy warunki pracy uległy zmianie (np. wyższa temperatura, kontakt z innymi substancjami chemicznymi) i stare czujniki przestają działać poprawnie.

Regionalni specjaliści

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści