Kategorie

- Siłowniki Pneumatyczne

- Elektrozawory i zawory pneumatyczne rozdzielające

- Przygotowanie Sprężonego Powietrza

- Łączniki rur i przewodów

- Armatura gwintowana

- Przewody pneumatyczne

- Zawory funkcyjne, dławiące, zwrotne

- Zawory kulowe i armatura przemysłowa

- Szybkozłącza, króćce, złącza do węży

- Elektrozawory membranowe i zawory do różnych mediów

- Kompresory śrubowe i tłokowe

- Osuszacze, uzdatnianie powietrza

- Manometry

- Narzędzia pneumatyczne

- Zawory bezpieczeństwa

- Hydraulika siłowa

- Wyprzedaż

Lista podgrup: Końcówki tłoczysk

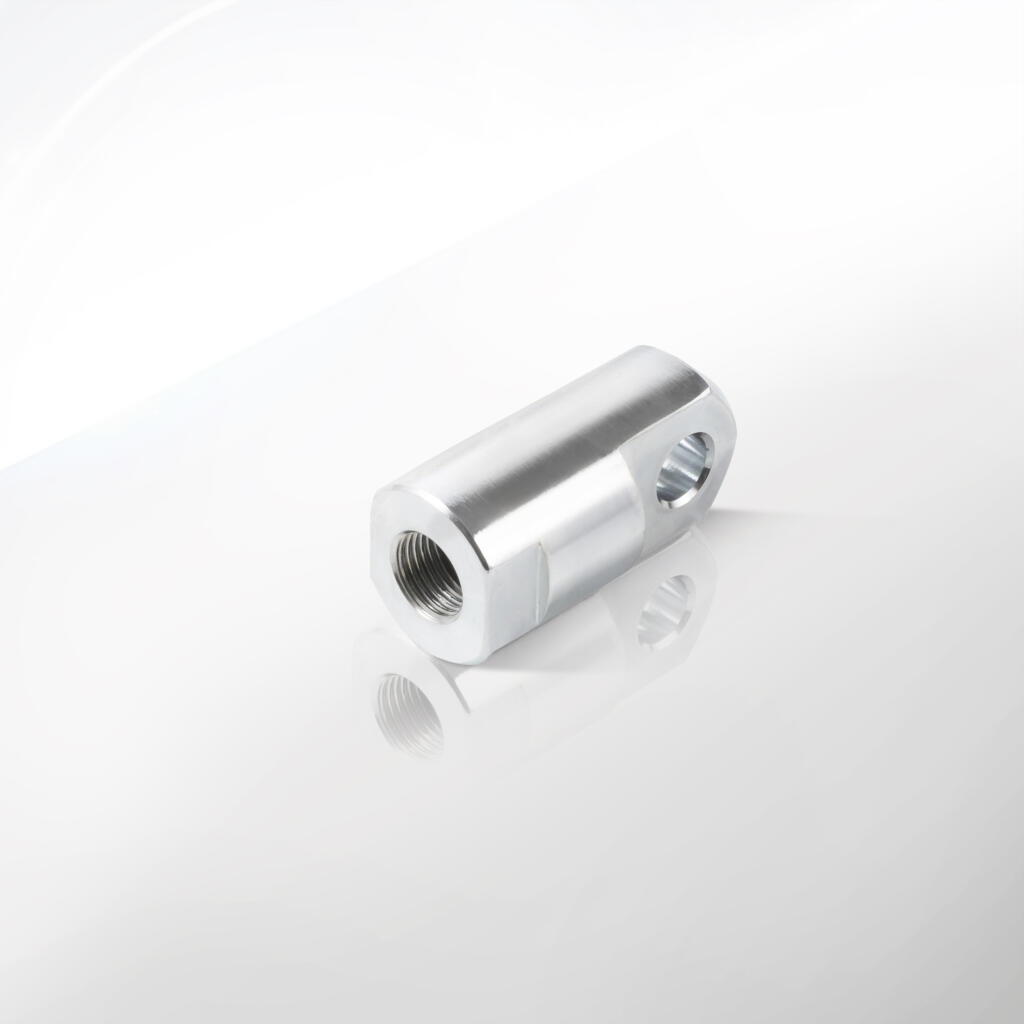

Końcówki tłoczysk

Układ pneumatyczny to serce wielu linii produkcyjnych, maszyn i robotów pracujących w rozmaitych sektorach przemysłu – od branży spożywczej, poprzez motoryzację, aż po złożone procesy chemiczne czy farmaceutyczne. Aby siłowniki pneumatyczne działały efektywnie i bezawaryjnie, konieczne jest zapewnienie im odpowiednich akcesoriów i elementów mocujących, które zagwarantują stabilność, bezpieczeństwo oraz precyzję ruchu. Jedną z kluczowych kategorii takich akcesoriów stanowią Końcówki tłoczysk, niezbędne przy instalacji siłowników w standardzie CNOMO o średnicach od D32 do D200 (oraz w wielu innych popularnych normach).

Marka CPP PREMA specjalizuje się w projektowaniu i produkcji szerokiej gamy elementów łączeniowych dedykowanych siłownikom pneumatycznym. Spośród oferowanych wyrobów na szczególną uwagę zasługują rodziny produktów zebrane w kategorii Końcówki tłoczysk:

Łączniki kompensacyjne – ich rolą jest niwelowanie nieznacznych nieosiowości i przesunięć, mogących wystąpić między tłoczyskiem a podłączonym elementem wykonawczym.

Nakrętki – proste, ale niezwykle ważne detale, które pozwalają na pewne zamocowanie końcówek tłoczysk bądź akcesoriów na gwincie siłownika.

Końcówki widełkowe – przystosowane do stworzenia ruchomego lub zawiasowego połączenia z zastosowaniem sworznia i zawleczki, zapewniające stabilne przenoszenie sił.

Końcówki proste – proste gwintowane końcówki, gwarantujące osiową pracę siłownika i szybkie podłączenie do dalszych elementów maszyny.

Końcówki przegubowe – wyposażone w sferyczny (kulowy) przegub, umożliwiający kompensację kątową i dodatkowy zakres ruchu, który chroni siłownik przed obciążeniami bocznymi.

Wszystkie powyższe rozwiązania są zaprojektowane z myślą o siłownikach CNOMO D32–D200, a zarazem kompatybilne z innymi standardami (np. ISO 15552/6431 czy ISO 6432), o ile średnica i gwint tłoczyska spełniają określone w dokumentacji wymagania. Rozmiary gwintów (np. M10x1,25, M12x1,25, M16x1,5, M20x1,5, M27x2, M36x2) zostały dobrane tak, aby pasowały do najpopularniejszych średnic siłowników.

Zalety asortymentu CPP PREMA

Uniwersalność: Oferta obejmuje szeroki wachlarz gwintów i wymiarów, co ułatwia dobranie właściwej końcówki do niemal każdego projektu.

Solidność: Większość elementów jest produkowana ze stali węglowej, stopowej lub nierdzewnej, dzięki czemu cechuje je wysoka odporność na ścieranie i uszkodzenia mechaniczne.

Precyzja wykonania: Dbałość o klasę tolerancji gwintu gwarantuje stabilne i bezawaryjne mocowanie, nawet w aplikacjach z intensywnymi wibracjami.

Kompatybilność: Zgodność z wymiarami i standardami CNOMO przekłada się na łatwy montaż w siłownikach o różnych średnicach (od D32 aż po D200).

Możliwość adaptacji: Dla bardziej wymagających branż (np. spożywczej czy farmaceutycznej) dostępne są wersje kwasoodporne, nierdzewne czy z dodatkową powłoką antykorozyjną.

Charakterystyka poszczególnych rodzin produktów

Łączniki kompensacyjne:

Umożliwiają niewielkie przesunięcia osiowe lub kątowe, chroniąc tłoczysko przed niepotrzebnym obciążeniem.

Kluczowe w instalacjach, gdzie siłownik nie jest perfekcyjnie zestrojony z ruchomym elementem lub gdy konstrukcja może się minimalnie przesuwać w trakcie pracy.

Nakrętki:

Stanowią nieodzowny detal, który blokuje i zabezpiecza inne akcesoria na gwincie siłownika.

Proste konstrukcyjnie, ale odpowiadają za bezpieczeństwo całego połączenia.

Końcówki widełkowe:

Wykorzystywane w przegubowych zestawach z sworzniem i zawleczką.

Idealne tam, gdzie ruch jest zawiasowy, a siłownik potrzebuje pewnego łożyskowania poprzecznego w jednej płaszczyźnie.

Końcówki proste:

Zapewniają osiową pracę siłownika i szybkie przykręcenie do płyt, wsporników lub innych elementów.

Najlepsze do aplikacji, w których siłownik porusza się w jednej linii, bez potrzeby dodatkowej kompensacji kątowej.

Końcówki przegubowe:

Mają sferyczny (kulowy) przegub, który pozwala siłownikowi niwelować niewielkie odchylenia kątowe.

Szczególnie cenne w układach, gdzie tłoczysko pracuje w różnych płaszczyznach lub narażone jest na wstrząsy.

Znaczenie w systemach pneumatyki

Końcówki tłoczysk to niepozorne, lecz kluczowe elementy. Stanowią łącznik między siłą generowaną przez siłownik a resztą układu mechanicznego, przekazując tę siłę w sposób stabilny i bezpieczny. Dobrej jakości końcówka chroni przed:

Przeciążeniami bocznymi,

Nadmiernym zużyciem uszczelnień tłoczyska,

Luźnym mocowaniem, które może prowadzić do awarii,

Problemami z nieosiowością, drganiami i wibracjami.

Dlaczego warto zaufać CPP PREMA

Doświadczenie: Wieloletnia obecność marki na rynku przekłada się na dopracowane wzorce projektowe i procesy produkcji.

Kontrola jakości: Każdy produkt przechodzi testy sprawdzające wymiary, trwałość oraz odporność na obciążenia i korozję.

Elastyczność oferty: Od małych nakrętek i łączników kompensacyjnych, przez końcówki widełkowe, aż po rozwiązania z przegubem kulowym – cała gama jest dostępna w różnych rozmiarach.

Wsparcie techniczne: Pomoc w doborze elementów do konkretnego modelu siłownika i środowiska pracy.

W jaki sposób te produkty usprawniają produkcję

Bezpieczeństwo: Prawidłowo dobrane końcówki zapobiegają powstawaniu przeciążeń i zacięć, które mogłyby spowodować wypadki.

Oszczędność czasu: Standardowy gwint i wymiary pozwalają na szybką wymianę czy montaż nowych elementów w razie potrzeby.

Efektywność: Większa precyzja ruchu siłownika przekłada się na szybsze i dokładniejsze procesy technologiczne.

Niski koszt utrzymania: Odpowiednio zestawione materiały (węglowa, stopowa, nierdzewna stal) wydłużają żywotność sprzętu, ograniczając przestoje i naprawy.

Gdzie stosować poszczególne rodziny

Łączniki kompensacyjne – wszędzie tam, gdzie istnieje nawet niewielka niepewność co do współosiowości; w branży spożywczej, przy manipulatorach w robotyce, w przemyśle chemicznym (narażonym na wibracje i przesunięcia).

Nakrętki – praktycznie uniwersalne, niezbędne do kontr–montażu wszystkich innych akcesoriów, szczególnie w dynamicznych liniach produkcyjnych z setkami cykli dziennie.

Końcówki widełkowe – idealne w aplikacjach, w których siłownik musi tworzyć przegub obrotowy w jednej płaszczyźnie (np. docisk klapy, zawias).

Końcówki proste – do układów osiowych, gdzie ruch tłoczyska jest ściśle prostoliniowy, a siły boczne są minimalne.

Końcówki przegubowe – tam, gdzie występuje ryzyko odchyłek kątowych, uderzeń czy dynamicznych zmian kierunku działania sił.

Kategoria Końcówki tłoczysk obejmująca łączniki kompensacyjne, nakrętki, końcówki widełkowe, końcówki proste i końcówki przegubowe wyróżnia się szerokim wachlarzem zastosowań. Każdy z tych podtypów pełni inną funkcję, ale wszystkie łączy jedno: zapewnianie stabilnego, pewnego i przemyślanego połączenia siłownika pneumatycznego z dalszymi częściami maszyny.

1. Przemysł spożywczy i opakowaniowy

W zakładach produkujących żywność szczególnie istotne jest:

Utrzymanie czystości (elementy muszą być łatwe do mycia i odporne na korozję),

Bezpieczeństwo (brak ryzyka luźnych części, które mogłyby wpłynąć na jakość produktu),

Wydajność (wysoka częstotliwość cykli wymaga niezawodnych elementów).

Końcówki proste i nakrętki – w wersji nierdzewnej – często stosuje się do siłowników napędzających urządzenia dozujące, przesuwające produkty na taśmach czy zamykające opakowania. Łączniki kompensacyjne pomagają w sytuacjach, gdy przenośnik lub rama maszyny są minimalnie odkształcone. Końcówki przegubowe natomiast okazują się niezbędne w maszynach, gdzie może dojść do przechyłu lub przejściowego odchylenia osi siłownika, na przykład w systemach etykietowania o zmiennym położeniu butelek.

2. Linia montażowa w branży automotive

W fabrykach motoryzacyjnych kładzie się nacisk na precyzję i stabilność. Gdy siłowniki pneumatyczne służą do montażu podzespołów silnika, zacisków czy elementów karoserii, kluczowa jest trwałość akcesoriów. Końcówki widełkowe z solidnych stali stopowych umożliwiają pewne mocowanie przy ruchu zawiasowym, a nakrętki – przy każdym zamocowaniu akcesoriów do gwintu tłoczyska – dbają o stabilne dociągnięcie.

Szczególne miejsce przypada łącznikom kompensacyjnym w sytuacjach, gdy duże robocze chwytaki lub manipulatory montowane są na siłownikach o sporych średnicach (np. D100, D125). Ewentualne nierówności w ustawieniu prowadnic stają się mniej groźne, bo łącznik przejmuje na siebie obciążenia wynikające z nieosiowości.

3. Przemysł chemiczny i farmaceutyczny

Tu liczy się sterylność, bezpieczeństwo i odporność na substancje agresywne: kwasy, zasady, roztwory organiczne. Końcówki tłoczysk w wykonaniu nierdzewnym lub kwasoodpornym (np. AISI 316L) stają się oczywistym wyborem. W reaktorach chemicznych, dozownikach czy urządzeniach testowych:

Łączniki kompensacyjne niwelują ryzyko uszkodzenia delikatnych uszczelnień,

Końcówki przegubowe stosuje się tam, gdzie ruch jest wielopłaszczyznowy i mogą wystąpić wibracje,

Nakrętki w klasie wytrzymałości 8 lub 10 z powłoką antykorozyjną zapewniają trwały docisk i brak korozji gwintu.

4. Automatyka i robotyka

W obszarze zaawansowanej automatyki przemysłowej końcówki tłoczysk to klucz do efektywnego przenoszenia sił przez siłowniki. W robotach typu pick-and-place, w manipulatorach 6-osiowych czy w złożonych liniach produkcyjnych – tam wszędzie siłowniki pneumatyczne odpowiadają za precyzyjne i dynamiczne ruchy.

Końcówki proste: stosuje się, gdy ruch jest ściśle osiowy i kluczowa jest minimalna waga osprzętu.

Końcówki widełkowe: ułatwiają przegubowe łączenie z dźwigniami.

Końcówki przegubowe: szczególnie cenne w ruchach, gdzie zachodzi dynamiczna zmiana kierunku lub niewielkie odchylenia kątowe.

Wielka zaleta to standaryzowany gwint, który pozwala na szybką wymianę elementu w razie awarii bez konieczności przebudowy całego manipulatora.

5. Maszyny rolnicze i budowlane

Choć w tych sektorach dominują siłowniki hydrauliczne, nadal spotyka się instalacje pneumatyczne w lżejszych aplikacjach: otwieranie klap w małych przyczepach czy aktywacja osprzętu w maszynach do sortowania zbóż. Pojawiają się tam wyzwania w postaci kurzu, brudu, wilgoci i ciągłych wstrząsów.

Końcówki widełkowe z trwałej stali z powłoką antykorozyjną radzą sobie z brudem i pyłem, zapewniając ruch zawiasowy.

Łączniki kompensacyjne zapobiegają niechcianym przeciążeniom w siłowniku, gdy pojawia się różnica w osiowości.

6. Przemysł drzewny, meblarski i papierniczy

Dużo pyłu drzewnego, wiórów czy resztek papieru. Te czynniki mogą utrudniać pracę mechanizmów. Końcówki tłoczysk muszą być więc łatwe do wyczyszczenia i odporne na przyspieszone ścieranie. Nakrętki i końcówki proste w wersji ocynkowanej bądź nierdzewnej to często standard. W prasach do forniru bądź urządzeniach do cięcia papieru siłownik z niewielkim łącznikiem kompensacyjnym łatwiej radzi sobie z drobnymi odchyleniami w prowadzeniu materiału.

7. Sektory badawcze i prototypowe

W laboratoriach czy w firmach projektujących prototypowe maszyny, kluczowa bywa możliwość szybkiej wymiany i przetestowania różnych konfiguracji. Nakrętki i końcówki widełkowe z normalizowanymi gwintami pozwalają z łatwością zmieniać docelową aplikację siłownika. Łączniki kompensacyjne są niezastąpione, gdy konstrukcja nie jest w pełni dopracowana i mogą występować niespodziewane nieosiowości.

8. Linie produkcyjne o wysokiej dynamice

Tam, gdzie siłowniki pracują z setkami czy tysiącami cykli na godzinę (np. pakowanie, sortowanie, montaż detali elektroniki), ważne jest ograniczenie awarii do absolutnego minimum. Końcówki przegubowe minimalizują skutki ewentualnych uderzeń i wibracji, a nakrętki w wysokiej klasie wytrzymałości (10.9) gwarantują pewne dokręcenie bez ryzyka obluzowania.

9. Zastosowania nietypowe

Oprócz klasycznych branż, końcówki tłoczysk mogą znaleźć się w konstrukcjach ekspozycyjnych, instalacjach scenicznych (ruchome podesty, ekrany), czy nawet w prototypach pojazdów autonomicznych (w skali laboratoryjnej). Wszędzie tam, gdzie siłownik pneumatyczny potrzebuje łączyć się z innymi elementami, dopasowanie jednej z pięciu rodzin (łączniki kompensacyjne, nakrętki, końcówki widełkowe, końcówki proste, końcówki przegubowe) stanowi istotny krok w konstrukcji.

Atuty i efekty

Ograniczenie przestojów: Stabilne i trwałe akcesoria do tłoczysk zmniejszają ryzyko awarii.

Precyzja ruchu: Kompensacja kątowa lub osiowa zapobiega przeciążeniom, co przekłada się na większą dokładność pracy.

Elastyczność projektowa: Możliwość łączenia z wieloma rodzajami siłowników (D32–D200 i inne) pozwala na optymalizację systemu zgodnie z potrzebami inżynierów.

Wytrzymałość: Materiały wysokiej jakości radzą sobie z trudnymi warunkami, od intensywnej eksploatacji w fabrykach samochodów po wysoką wilgotność w przetwórstwie spożywczym.

Wyzwania i rozwiązania

Nieosiowość: Łączniki kompensacyjne i końcówki przegubowe niwelują błędy montażowe i przesunięcia, chroniąc przed zatarciami i awariami.

Wibracje i obciążenia dynamiczne: Solidne gwinty (np. M27x2, M36x2) w połączeniu z nakrętkami o wysokiej klasie wytrzymałości zapewniają stabilność.

Brak miejsca na skomplikowane mocowania: Końcówki proste czy widełkowe oferują kompaktowe rozwiązanie, ułatwiające integrację siłownika w ograniczonej przestrzeni.

Środowisko korozyjne lub higieniczne: Wersje wykonane ze stali nierdzewnej, ewentualnie dodatkowo powlekane (nikiel, chrom, ocynk ogniowy), znoszą agresywne warunki czy intensywne mycie.

Przy projektowaniu, doborze i eksploatacji akcesoriów do siłowników pneumatycznych w standardzie CNOMO D32–D200 szczególnie ważne są dokładnie zdefiniowane dane techniczne. W skład kategorii „Końcówki tłoczysk” wchodzą różne grupy produktów marki CPP PREMA – Łączniki kompensacyjne, Nakrętki, Końcówki widełkowe, Końcówki proste, Końcówki przegubowe – każda z nich ma swój specyficzny zakres zastosowań i wymagania. Mimo różnic konstrukcyjnych, wszystkie podlegają ogólnym parametrom i wytycznym, które pozwalają zapewnić trwałość i bezpieczeństwo pracy w środowisku pneumatycznym.

1. Rozmiary gwintu i zgodność ze standardami

CNOMO D32–D200: Rozmiary gwintów (np. M8x1, M16x1,5, M20x1,5, M27x2, M36x2) zostały znormalizowane tak, aby pasowały do standardowych średnic tłoczysk siłowników.

Normy ISO: Poza CNOMO, wiele modeli końcówek tłoczysk (np. łączników czy widełek) jest kompatybilnych z siłownikami ISO 15552 (dawniej ISO 6431), ISO 6432, a także ISO 21287 (dla siłowników kompaktowych).

Długość części gwintowanej: W zależności od typu, np. łącznik kompensacyjny bądź końcówka prosta, część gwintowana może się różnić długością (CE, AX), co determinuje, ile zwojów wchodzi w tłoczysko.

2. Obciążenia statyczne i dynamiczne

Maksymalna siła rozciągająca: W przypadku łączników kompensacyjnych i końcówek przegubowych, powinniśmy zwracać uwagę na zakres sił osiowych, które dany element może przenieść bez odkształceń lub pęknięć.

Obciążenia boczne: Dla końcówek widełkowych i przegubowych ważne jest, aby element był w stanie przyjąć siłę poprzeczną (w przypadku błędów montażu, wibracji czy ruchu kątowego).

Wytrzymałość zmęczeniowa: W liniach produkcyjnych pracujących z dużą częstotliwością i przy wahaniach obciążeń, istotna jest odporność na zmęczenie materiału (szczególnie w warunkach intensywnych drgań).

3. Zakres ruchu kątowego i osiowego

Łączniki kompensacyjne: Zapewniają pewien zakres kompensacji osiowej bądź kątowej (zwykle kilka stopni i/lub niewielkie przesunięcie wzdłużne).

Końcówki widełkowe: Ich konstrukcja pozwala na ruch zawiasowy wokół sworznia (nawet do kilkudziesięciu stopni), ale nie kompensuje przesunięć osiowych.

Końcówki przegubowe: Oferują ruch kulowy (zwykle do kilkunastu stopni w dowolnym kierunku), co jest kluczowe przy występowaniu nieosiowości.

4. Materiały i klasy wytrzymałości

Stal węglowa: Popularna w standardowych aplikacjach, klasa wytrzymałości np. 8.8 (lub wyższa 10.9) zapewnia odpowiednią odporność na rozciąganie.

Stal stopowa: Np. 42CrMo4, zapewnia większą wytrzymałość zmęczeniową i lepsze parametry przy obciążeniach dynamicznych.

Stal nierdzewna/kwasoodporna: Wymagana w branży spożywczej, chemicznej, farmaceutycznej; chroni przed korozją, ale zazwyczaj ma nieco niższą wytrzymałość mechaniczno-zmęczeniową (w porównaniu do niektórych stali stopowych).

Powłoki antykorozyjne: Ocynk galwaniczny/ogniowy, niklowanie, chromowanie czy inne warstwy specjalistyczne (np. PTFE) poprawiają odporność i parametry tarcia.

5. Tolerancje wymiarowe

Gwint: W większości przypadków – tolerancja 6g (zewnętrzny) / 6H (wewnętrzny) albo zbliżone, co zapewnia dopasowanie z tłoczyskiem siłownika w standardzie CNOMO lub ISO.

Rozstaw widełek (dla końcówek widełkowych): Otwór na sworzeń musi mieścić się w klasie pasowania zapewniającej niewielki luz, ułatwiający ruch zawiasowy bez zacinania.

Jakość powierzchni: Dla końcówek przegubowych, główka kulista powinna cechować się niską chropowatością, zwiększając żywotność i płynność ruchu.

6. Zakres temperatur pracy

Standard: Od -20°C do +80°C, wystarczający dla większości aplikacji przemysłowych.

Wersje specjalne: Istnieją warianty wysokotemperaturowe (np. do 200°C) oraz odporne na bardzo niskie temperatury (poniżej -40°C), jeśli materiał i smary (lub brak smarów) są odpowiednio dostosowane.

7. Masa i wymiary montażowe

Całkowita długość (np. w łącznikach kompensacyjnych oznaczana jako AX, CE, itp.): Istotne w aplikacjach, gdzie przestrzeń montażowa jest ograniczona.

Średnica korpusu: Końcówki widełkowe lub przegubowe mogą potrzebować odpowiedniej przestrzeni wokół siłownika.

Otwory montażowe: Dla widełek lub nakrętek możliwe są różne wymiary klucza, co wpływa na ergonomię montażu.

8. Moment dokręcania

Wartości zalecane: Producent może podawać orientacyjne momenty dokręcania dla gwintów (np. M16, M20) w zależności od klasy materiału i rodzaju aplikacji.

Kleje do gwintów: W warunkach wibracyjnych warto stosować blokady gwintu (Loctite), aczkolwiek nie zawsze jest to konieczne – zależy od klasy obciążenia.

9. Certyfikaty i zgodność

CNOMO: Parametry muszą spełniać wymogi w zakresie wymiarów i tolerancji (m.in. średnice gwintów, rozstawy).

ISO: Zwłaszcza ISO 15552, ISO 6432, a także normy higieniczne (np. w przemyśle spożywczym), jeśli produkt jest w wersji nierdzewnej.

ATEX: W strefach zagrożonych wybuchem, certyfikacja może być wymagana – warto sprawdzić, czy materiały i konstrukcja są dopuszczalne w takich środowiskach.

10. Obszary zastosowania

Łączniki kompensacyjne: Kompensacja niewielkich nieosiowości, gwinty od M10 do M36 w siłownikach D25–D200.

Nakrętki: Blokowanie innych elementów, stabilne dokręcenie gwintu; rozmiary M8x1 aż po M36x2.

Końcówki widełkowe: Zawiasowy ruch, montowane najczęściej z sworzniem, w siłownikach D40–D200.

Końcówki proste: Aplikacje osiowe i proste połączenia, gwinty od M16x1,5 do M36x2.

Końcówki przegubowe: W ruchu kątowym, kompensacja do kilkunastu stopni, gwinty M16x1,5–M36x2.

Dobór materiału i sposób obróbki to fundament wysokiej jakości końcówek tłoczysk (łącznie z łącznikami, nakrętkami, widełkami czy przegubami). CPP PREMA, bazując na wieloletnim doświadczeniu, stosuje głównie wytrzymałe stale, które w zależności od wariantu zapewniają odporność na korozję, ścieranie czy działanie czynników chemicznych.

1. Stal węglowa

Najpopularniejsze rozwiązanie w „standardowych” warunkach eksploatacji:

C45 i podobne gatunki: zapewniają dobry kompromis między ceną a wytrzymałością.

Obróbka cieplna: hartowanie, odpuszczanie mogą poprawić twardość i ograniczyć ścieranie w newralgicznych miejscach (np. przy gwincie).

Ocynk galwaniczny: podstawowa powłoka antykorozyjna, zwykle wystarczająca w warunkach umiarkowanej wilgotności.

2. Stal stopowa

Gdy wymagana jest większa wytrzymałość na obciążenia dynamiczne, drgania lub wysokie temperatury:

42CrMo4: typowy przykład, często stosowany w elementach obciążonych cyklicznie (łączniki kompensacyjne pracujące w intensywnym ruchu, końcówki przegubowe w maszynach o dużych prędkościach).

Wysoka twardość rdzenia: odporność zmęczeniowa przy jednoczesnym zachowaniu pewnej elastyczności (co minimalizuje ryzyko kruchości).

3. Stal nierdzewna (Inox)

Stosowana w branżach: spożywczej, farmaceutycznej, chemicznej, gdzie odporność na korozję stanowi priorytet:

AISI 304 (1.4301): dobra odporność na rdzę w większości warunków.

AISI 316/316L (1.4401/1.4404): „kwasoodporna”, z molibdenem – radzi sobie lepiej z chlorkami i agresywnymi związkami.

Możliwość polerowania: gładka powierzchnia ułatwia mycie i dezynfekcję.

4. Powłoki ochronne

Ocynk galwaniczny/ogniowy: cienka versus grubsza warstwa cynku, chronią przed korozją w wilgotnym środowisku.

Nikiel, chrom: poprawiają właściwości mechaniczne powierzchni (twardość, gładkość), a także odporność korozyjną i walory estetyczne.

Warstwy specjalistyczne: np. powłoki teflonowe (PTFE), które ograniczają tarcie w miejscach kontaktu ruchomego (przy łożyskach kulowych czy widełkach).

5. Proces produkcji

Kucie: elementy takie jak końcówki widełkowe lub przegubowe mogą być kute, co zapewnia gęstą i jednorodną strukturę, przekładającą się na wyższą wytrzymałość.

Obróbka skrawaniem: toczenie, frezowanie, wiercenie gwintów – kluczowe dla zachowania klasy tolerancji i precyzji kształtów (zwłaszcza gniazd kulistych).

Kontrola jakości: pomiary wymiarów, testy twardości, próby rozciągania – mają na celu potwierdzenie, że każda partia wyrobów spełnia założone normy.

6. Trwałość a środowisko pracy

Obciążenia dynamiczne: Wyższa klasa stali (np. stopowa) i ewentualne hartowanie.

Korozja: Nierdzewka (304, 316) lub powłoki cynkowe, niklowe.

Wysokie temperatury: Stale odporne na odpuszczanie, np. o podwyższonej zawartości chromu i molibdenu.

Kontakt z żywnością: Stal nierdzewna AISI 316, gładkie powierzchnie, certyfikaty higieniczne.

7. Dobór materiału do aplikacji

Przemysł spożywczy: inox (304, 316), powłoki dopuszczone do kontaktu z żywnością.

Chemiczny/farmaceutyczny: stal kwasoodporna 316L, powłoki antykorozyjne.

Automotive: stal stopowa z ocynkiem bądź chromem, odporna na wibracje.

Robotyka: lekka masa (czasem stop aluminium) i wysoka precyzja obróbki gwintów.

Rolnictwo/budownictwo: trwałe stopy węglowe, ewentualnie z grubą warstwą cynku ogniowego.

8. Śruby, sworznie, dodatkowe elementy

W przypadku końcówek widełkowych stosuje się dedykowane sworznie (również ze stali węglowej, stopowej lub nierdzewnej). W nakrętkach należy uwzględnić klasę wytrzymałości (np. 8.8, 10.9), aby uniknąć zerwania gwintu. Łączniki kompensacyjne mogą zawierać dodatkowe wkładki z tworzywa zmniejszające tarcie.

9. Obróbka cieplno-chemiczna

Hartowanie indukcyjne: W miejscach szczególnie narażonych na ścieranie (gniazdo kuli, styczna powierzchnia widełek).

Azotowanie: Tworzenie twardej warstwy wierzchniej, zwiększającej odporność na zużycie.

Ulepszanie cieplne: Typowe dla stali stopowych (np. 42CrMo4).

10. Recykling i ekologia

Zarówno stal węglowa, jak i nierdzewna są łatwe do recyklingu – doceniane w dobie zielonych praktyk produkcyjnych. Dobrej jakości powłoki i materiały przedłużają czas życia produktu, co zmniejsza zapotrzebowanie na wymianę i generowanie odpadów.

Poprawna instalacja końcówek tłoczysk – niezależnie od rodzaju – to warunek nie tylko długiej żywotności samego akcesorium, lecz także bezawaryjnego działania całego siłownika. Poniższa instrukcja ma charakter uniwersalny, odnosząc się do pięciu podrodzin akcesoriów firmy CPP PREMA: łączników kompensacyjnych, nakrętek, końcówek widełkowych, końcówek prostych i przegubowych.

1. Przygotowanie narzędzi i stanowiska

Klucze: Płaskie, nasadowe lub oczkowe w rozmiarach dopasowanych do gwintu (M8, M16, M20, M27, M36 itd.).

Klucz dynamometryczny: Przydatny, gdy producent określa moment dokręcania.

Środki konserwujące: Ewentualnie smar do gwintów czy klej (np. Loctite) w przypadku aplikacji wibracyjnych.

2. Weryfikacja gwintu i stanu tłoczyska

Sprawdź, czy rozmiar gwintu siłownika (np. M16x1,5) odpowiada wybranemu akcesorium.

Oceń, czy gwint tłoczyska jest czysty, bez śladów korozji lub uszkodzeń (zagniecenia, wgniecenia zwojów).

W razie potrzeby usuń zabrudzenia mechanicznie lub użyj preparatu odtłuszczającego.

3. Wkręcanie akcesorium

Rozpocznij ręcznie, aby zminimalizować ryzyko przekrzywienia gwintu.

Jeśli odczuwasz opór po kilku obrotach – przerwij, sprawdź czystość i zgodność skoku gwintu.

Gdy akcesorium dosięgnie tłoczyska, użyj klucza, zwracając uwagę, by nie przekraczać zalecanego momentu dokręcania.

4. Dokręcanie i zabezpieczenie

W aplikacjach narażonych na drgania lub intensywne cykle:

Możesz nałożyć niewielką ilość kleju do gwintów (średnia wytrzymałość).

Rozważ użycie kontr-nakrętki (o ile konstrukcja tłoczyska to umożliwia).

W branży spożywczej raczej unika się zewnętrznych klejów, postaw na precyzyjnie dopasowany gwint i odpowiednią siłę dokręcania.

5. Specyfika montażu różnych rozwiązań

Łączniki kompensacyjne:

Zapewnij wolną przestrzeń wokół elementu kompensującego, aby mógł się swobodnie poruszać w trakcie nieosiowości.

Upewnij się, że zakres kompensacji wystarcza do przewidywanych tolerancji montażowych.

Nakrętki:

Często służą do zablokowania innej końcówki (np. widełkowej) na gwincie tłoczyska.

Stosuj odpowiedni klucz, unikaj uszkadzania krawędzi nakrętki.

Końcówki widełkowe:

Po wkręceniu w tłoczysko załóż sworzeń z zawleczką lub pierścieniem zabezpieczającym, upewniając się o właściwym spasowaniu otworu widełek i otworu w sworzniu.

Sprawdź, czy w skrajnym położeniu siłownika widełki nie ulegają kolizji z innymi elementami maszyny.

Końcówki proste:

Najłatwiejszy montaż: wkręć i dokręć do końca, z zachowaniem osiowości.

Jeśli końcówka ma dodatkowy otwór, np. na śrubę mocującą ramię czy wspornik, zweryfikuj jego położenie zgodnie z wymogami konstrukcji.

Końcówki przegubowe:

Sprawdź zakres ruchu kulowego, by nie blokowało go żadne sąsiednie podzespoły.

Przy niektórych modelach dozwolone jest dodatkowe smarowanie kuli, by ruch pozostawał płynny.

6. Test ruchu i regulacja

Podłącz zasilanie powietrzem (z zachowaniem zasad BHP).

Wykonaj kilka pełnych cykli, obserwując, czy nie pojawiają się nietypowe tarcia, stuki czy wycieki powietrza (w miejscu gwintu, jeśli np. jest jakaś nieszczelność uszczelki).

Upewnij się, że wszystkie zabezpieczenia (zawleczki, pierścienie segera) są stabilnie osadzone.

7. Częste błędy montażowe

Niewłaściwy rozmiar gwintu: Powoduje zniszczenie zwojów, nieszczelności lub rozkręcanie się w trakcie pracy.

Zbyt duży moment dokręcania: Może „przeciągnąć” gwint w tłoczysku, zwłaszcza w siłowniku z cieńszą ścianką.

Nieosiowe wkręcanie: Prowadzi do wyrabiania gwintu i nierównomiernego przenoszenia siły.

Brak smarowania (końcówki przegubowe): Kulisty element może się zatrzeć w warunkach intensywnego ruchu kątowego.

Zaniedbanie kontroli luzów: Dotyczy głównie widełek i sworzni, gdzie nadmierny luz szybko się powiększa, prowadząc do hałasu i zużycia.

8. Konserwacja i przeglądy

Okresowe sprawdzanie dokręcenia: W warunkach dużych wibracji i obciążeń najlepiej co kilka miesięcy zweryfikować moment dokręcenia lub przynajmniej sprawdzić, czy nie wystąpiły luz i korozja.

Czyszczenie: Usuwaj zabrudzenia i osady (pył, smary, opiłki) szczególnie w widełkach i przegubach kulowych.

Smarowanie: W razie potrzeby stosuj smary zgodne z zaleceniami producenta (możliwe różne klasy, np. spożywcze H1 w przemyśle food).

9. Demontaż

Zdejmij ciśnienie z siłownika.

Usuń wszelkie zabezpieczenia (zawleczki, nakrętki kontrujące).

Odkręcaj element powoli, kontrolując, czy nie ma blokad spowodowanych korozją lub zapieczeniem kleju do gwintów.

W razie trudności – zastosuj penetrujący środek odkręcający lub podgrzej połączenie (o ile materiał na to pozwala).

10. Bezpieczeństwo

Zawsze odłącz siłownik od źródła sprężonego powietrza i rozładuj ciśnienie przed pracami montażowymi.

Używaj rękawic ochronnych, kluczy w dobrym stanie i okularów przy demontażu (możliwe odpryski).

W strefach chemicznych czy pyłowych przestrzegaj dodatkowych dotyczących BHP i ATEX (gdy ma to zastosowanie).

Poniższe pytania i odpowiedzi odnoszą się do całego zakresu akcesoriów w kategorii „Końcówki tłoczysk” – łączników kompensacyjnych, nakrętek, końcówek widełkowych, końcówek prostych i przegubowych – używanych w siłownikach CNOMO D32–D200.

Czy mogę zamontować końcówkę widełkową w miejscu, gdzie oryginalnie przewidziano końcówkę prostą?

Tak, o ile gwint i wymiary pasują do tłoczyska, a konstrukcja maszyny pozwala na ruch zawiasowy. Koniecznie sprawdź, czy siły boczne nie będą nadmierne dla widełek.Czy łącznik kompensacyjny może zastąpić końcówkę przegubową?

Łącznik kompensacyjny głównie kompensuje niewielkie przesunięcia osiowe lub kątowe, natomiast przegub kulowy daje swobodę kulistą. W niektórych przypadkach łącznik może wystarczyć, lecz przy większych kątach odchyłu lepsza jest końcówka z przegubem kulowym.Jakie są typowe momenty dokręcania dla gwintów M16, M20, M27, M36?

Zależy to od klasy wytrzymałości i producenta. Przykładowo:M16x1,5 (8.8): ok. 50–60 Nm,

M20x1,5 (8.8): ok. 90–100 Nm,

M27x2 (8.8): ok. 150–180 Nm,

M36x2 (8.8): nawet 300 Nm.

Zawsze warto sprawdzić dokładne wytyczne dostarczone przez CPP PREMA.

Czy nakrętki CPP PREMA mają zawsze znormalizowaną wysokość?

W większości tak, aby pasowały do typowych rozmiarów kluczy i zachowały minimalną wysokość potrzebną do pewnego mocowania. Jednak mogą istnieć warianty niestandardowe – jeśli tak, producent zazwyczaj informuje o tym w katalogu.Czy do końcówek widełkowych dołączony jest sworzeń z zawleczką?

Zależy od wersji. Niektóre modele sprzedawane są w zestawie (tzw. „z kompletem sworzniowym”), inne wymagają osobnego dokupienia. Warto zweryfikować przed zamówieniem.W jakich warunkach koniecznie potrzebuję stali nierdzewnej?

Branża spożywcza: częste mycie, bezpośredni kontakt z żywnością.

Farmaceutyczna lub chemiczna: działanie kwasów, zasad, środków czystości.

Środowiska o wysokiej wilgotności lub słonawe (np. rejon morski).

Czy łącznik kompensacyjny sprawdza się przy dużych obciążeniach w ruchu pionowym?

Tak, jeśli jego zakres kompensacji i wytrzymałość są zgodne z parametrami siłownika. Czasem jednak przy sporych obciążeniach lepiej sprawdza się solidny przegub kulowy lub widełkowy – zależy to od charakteru ruchu i kierunku sił.Jak uniknąć odkręcania się nakrętki w aplikacji z dużymi drganiami?

Użyj kleju do gwintów o średniej/dużej wytrzymałości (np. Loctite 243 lub 270).

W przypadku projektu dopuszczającego, zastosuj nakrętkę kontrującą.

Wybierz nakrętkę o wyższej klasie wytrzymałości i dokładniej spasowany gwint.

Czym różnią się końcówki proste od przegubowych w praktyce?

Proste: Zapewniają osiowy ruch tłoczyska, bez możliwości kompensacji kątowej.

Przegubowe: Mają wbudowaną kulę, pozwalającą na pewien zakres ruchu w różnych płaszczyznach, co niweluje błędy montażowe i obciążenia poprzeczne.

Czy końcówki widełkowe zawsze muszą być łączone z nakrętką?

Przeważnie tak – nakrętka blokuje je na gwincie tłoczyska. Chyba że siłownik ma wbudowany rowek na pierścień segera albo inny mechanizm zabezpieczający. Typowe jest jednak użycie nakrętki.Jak często trzeba smarować przegub kulowy?

W środowiskach czystych i przy umiarkowanych obciążeniach wystarczy rzadko (np. raz na kilka miesięcy). W otoczeniu zabrudzonym, o dużej wilgotności, częściej. Producent często zaleca konkretne interwały oraz rodzaj smaru.Czy dostępne są wersje ATEX?

W strefach zagrożonych wybuchem wybór materiałów i powłok powinien być zgodny z ATEX. Wiele standardowych wyrobów stalowych może być stosowanych (brak generowania iskier), ale zawsze warto upewnić się, czy producent posiada deklarację ATEX.Czy mogę przedłużyć żywotność łącznika kompensacyjnego dzięki dodaniu dodatkowej warstwy smaru?

Tak, regularne smarowanie może pomagać, szczególnie przy intensywnych ruchach z odchyłkami kątowymi. Jednak nadmiar smaru może prowadzić do zbierania się zanieczyszczeń. Trzeba zachować umiar i dbać o czystość.Która końcówka najlepiej nadaje się do ruchu obrotowego?

Przy obrotach siłownika (co bywa rzadkie, ale się zdarza) optymalna będzie końcówka przegubowa, jeśli jednocześnie występują siły osiowe. Końcówka widełkowa pozwala na pojedynczą oś obrotu. Jeśli potrzebna jest pełna elastyczność, przegub kulowy sprawdzi się lepiej.Co, jeśli tłoczysko ma nietypowy gwint (np. M18x1,5)?

Bywają siłowniki z nietypowymi gwintami. Wtedy można poszukiwać akcesoriów na zamówienie lub zastosować przejściówkę gwintową. CPP PREMA może czasem zrealizować projekt niestandardowy.Czy nakrętkę o większej średnicy (np. M20x1) mogę stosować na siłowniku D32?

Zwykle nie, bo tłoczysko D32 CNOMO jest przystosowane do mniejszego gwintu (np. M10, M12 lub M16). Próba wkręcenia innej średnicy gwintu spowoduje uszkodzenie. Zawsze trzeba trzymać się kompatybilności wymiarowej.Czym są kategorie obciążeń dynamicznych i statycznych w katalogu?

Statyczne: Odnosi się do siły, którą element przenosi w czasie, gdy ruch jest minimalny (brak wibracji, uderzeń).

Dynamiczne: Uwzględnia wibracje, przyspieszenia, uderzenia. Zwykle dopuszczalne obciążenie dynamiczne jest niższe niż statyczne.

Jak zidentyfikować, czy mam do czynienia ze stalą nierdzewną, a nie węglową?

Często producenci oznaczają je w katalogach lub na samej części (np. laserowo). Jeśli nie ma oznaczenia, test z magnesem (choć niektóre stale nierdzewne są lekko magnetyczne) czy sprawdzenie reakcji na kwasy może dać wskazówkę. Najlepiej zweryfikować w dokumentacji.W jaki sposób można wymienić uszkodzony przegub kulowy w końcówce?

Z reguły konstrukcje są nierozbieralne, więc wymienia się całą końcówkę. Istnieją jednak modele rozbieralne (z pierścieniem segera), gdzie można wymienić samą kulę – trzeba to sprawdzić w opisie producenta.Jakie są podstawowe kryteria wyboru między łącznikiem kompensacyjnym a końcówką przegubową?

Jeśli głównym problemem jest niewielka nieosiowość liniowa (różnica poziomów, przesunięcie osiowe) – wybierz łącznik kompensacyjny.

Jeżeli występują odchylenia kątowe w różnych płaszczyznach i konieczne jest swobodne „bujanie się” tłoczyska, lepiej zastosuj końcówkę z przegubem kulowym.

Regionalni specjaliści

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści