Kategorie

- Siłowniki Pneumatyczne

- Elektrozawory i zawory pneumatyczne rozdzielające

- Przygotowanie Sprężonego Powietrza

- Łączniki rur i przewodów

- Armatura gwintowana

- Przewody pneumatyczne

- Zawory funkcyjne, dławiące, zwrotne

- Zawory kulowe i armatura przemysłowa

- Szybkozłącza, króćce, złącza do węży

- Elektrozawory membranowe i zawory do różnych mediów

- Kompresory śrubowe i tłokowe

- Osuszacze, uzdatnianie powietrza

- Manometry

- Narzędzia pneumatyczne

- Zawory bezpieczeństwa

- Hydraulika siłowa

- Wyprzedaż

Lista podgrup: Redukcje gwintów

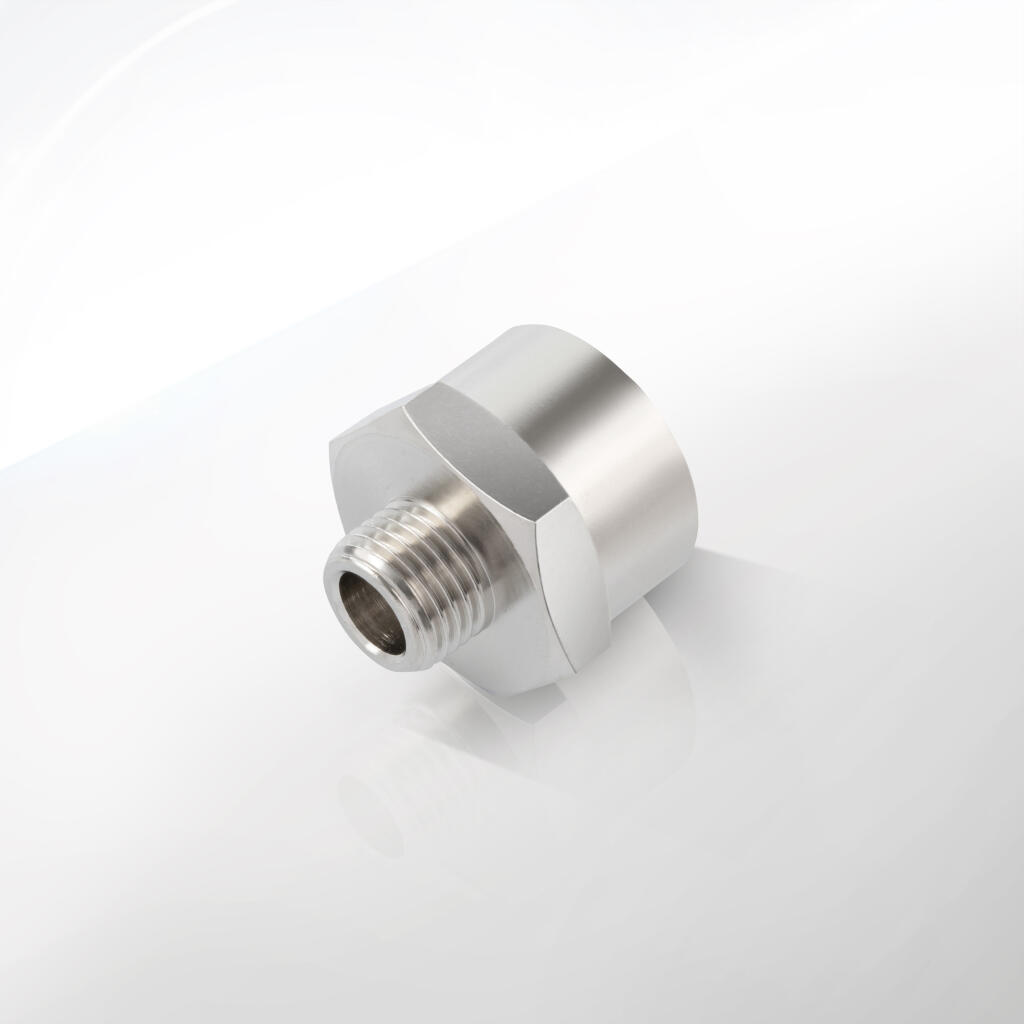

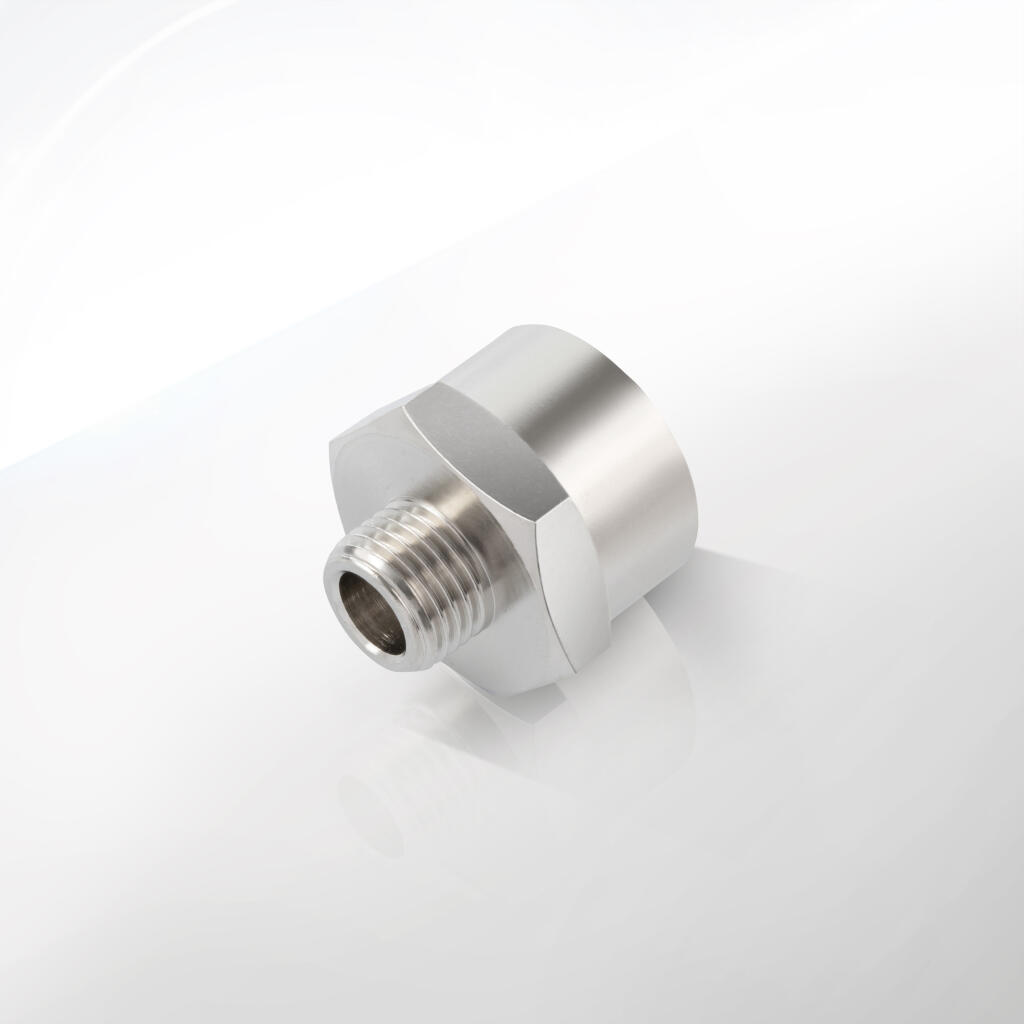

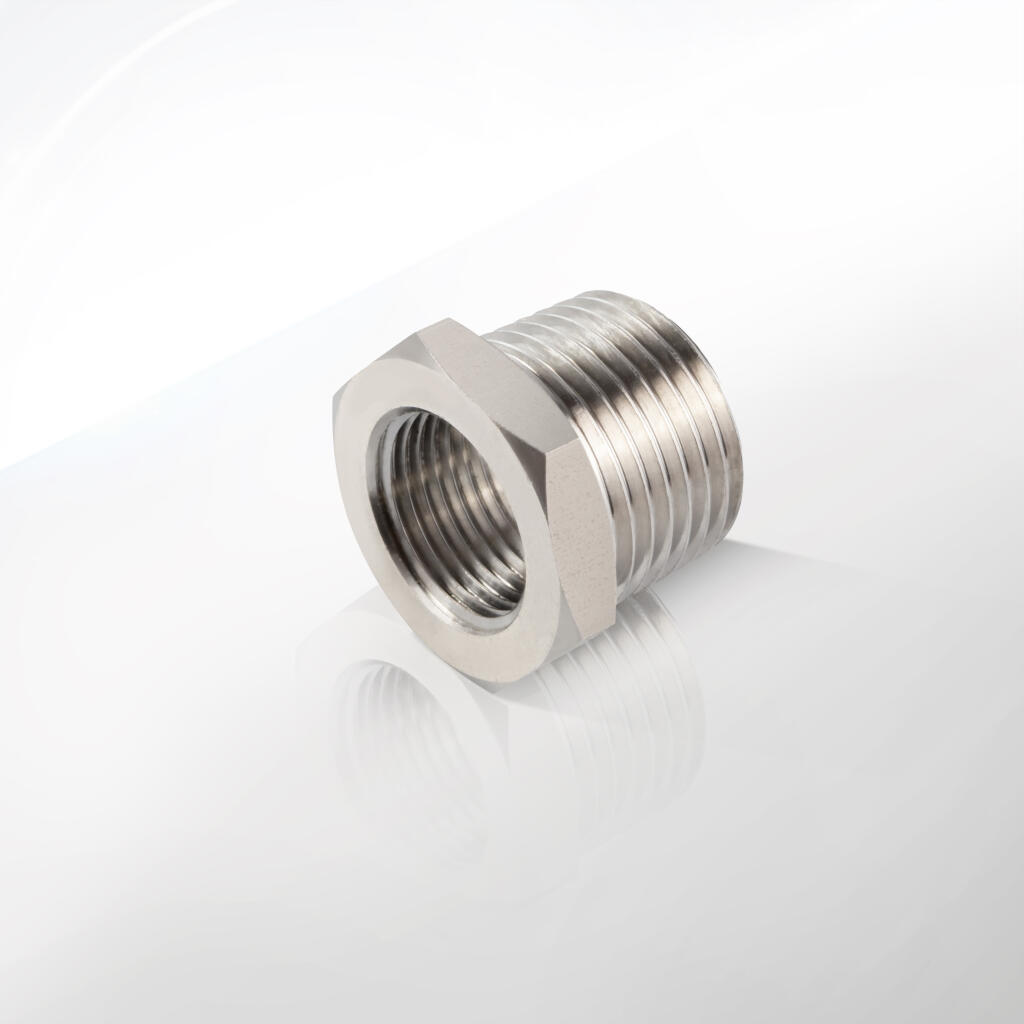

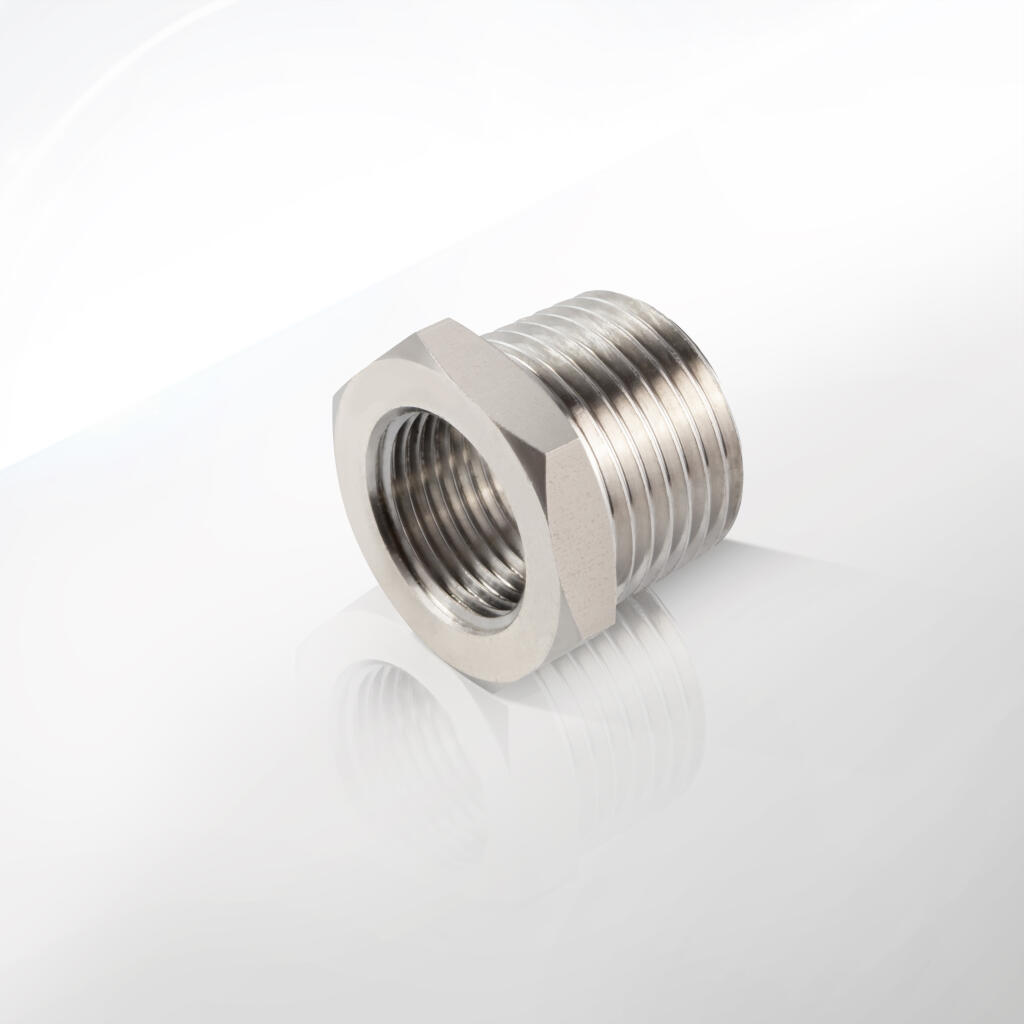

Złączki redukcyjne mosiężne niklowane z gwintem cylindrycznym GZ/GW seria 80.0123

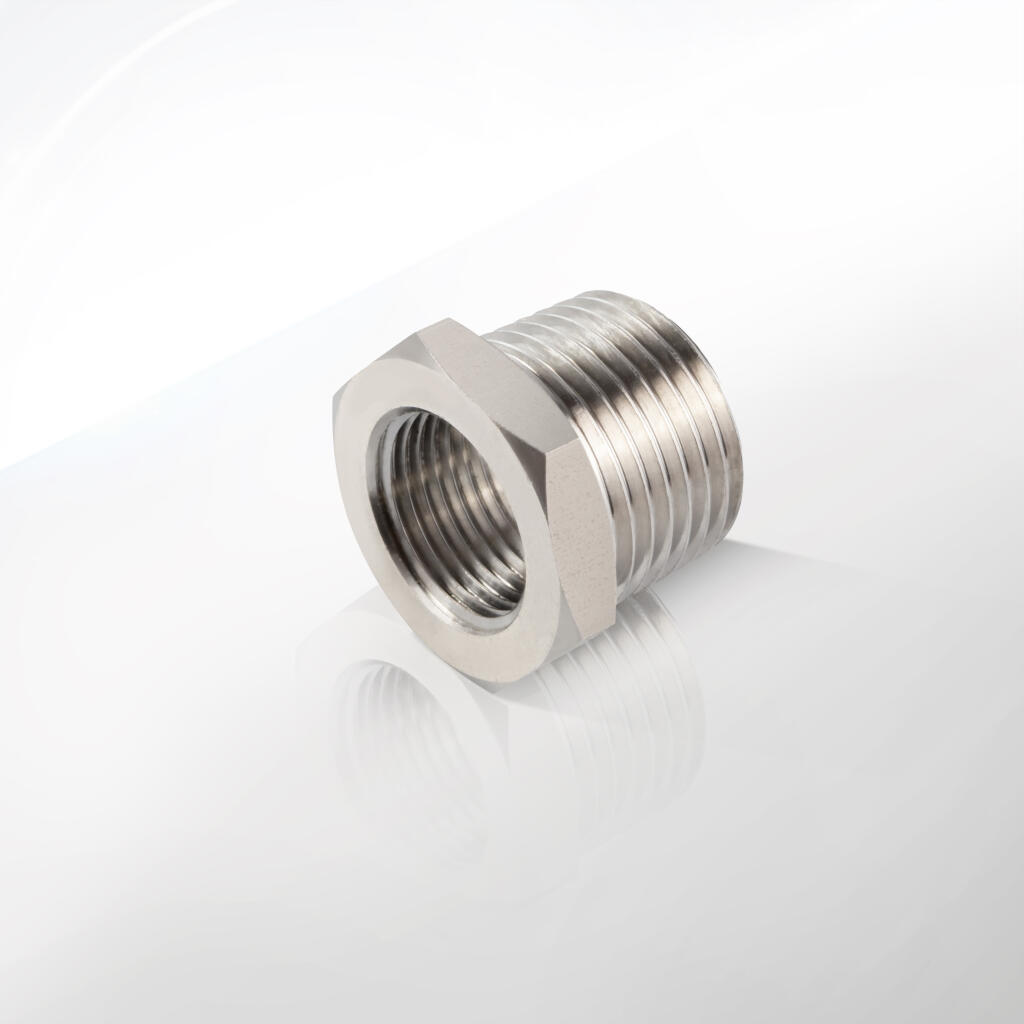

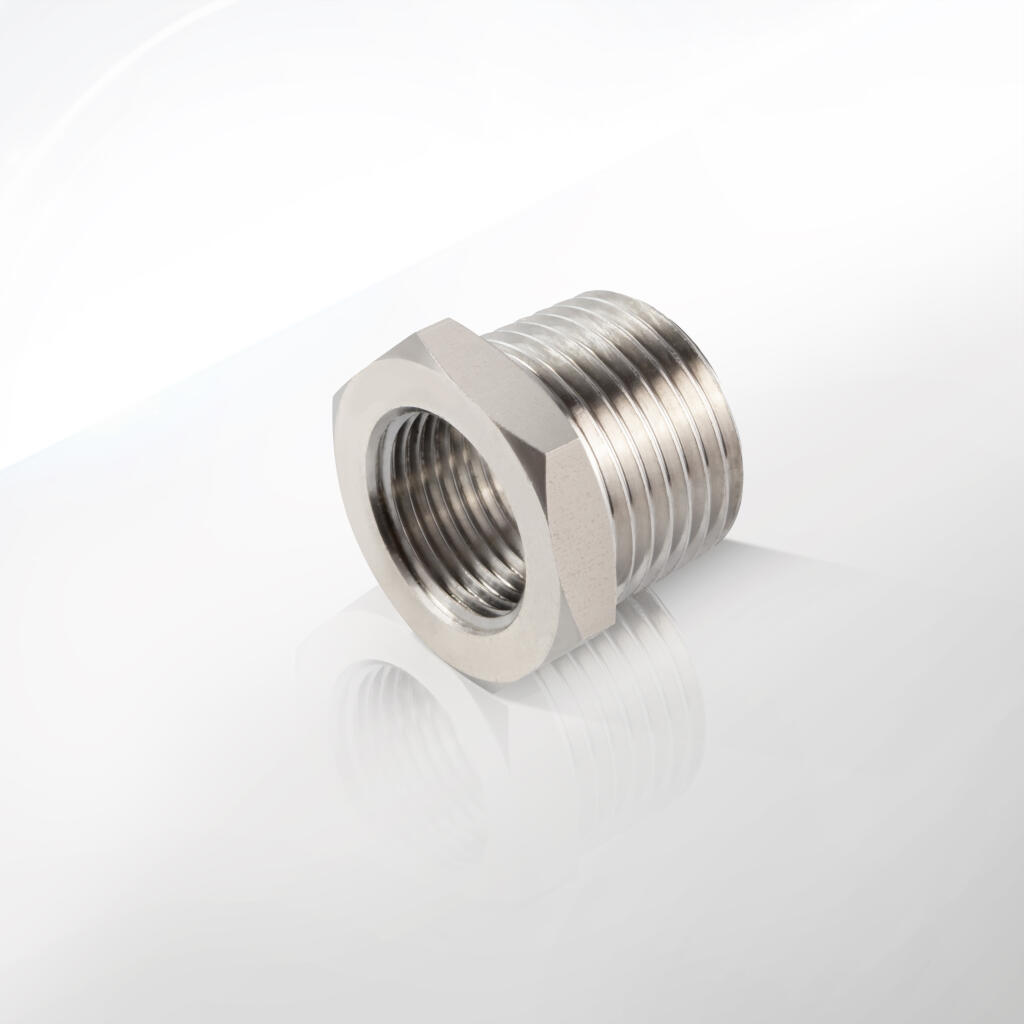

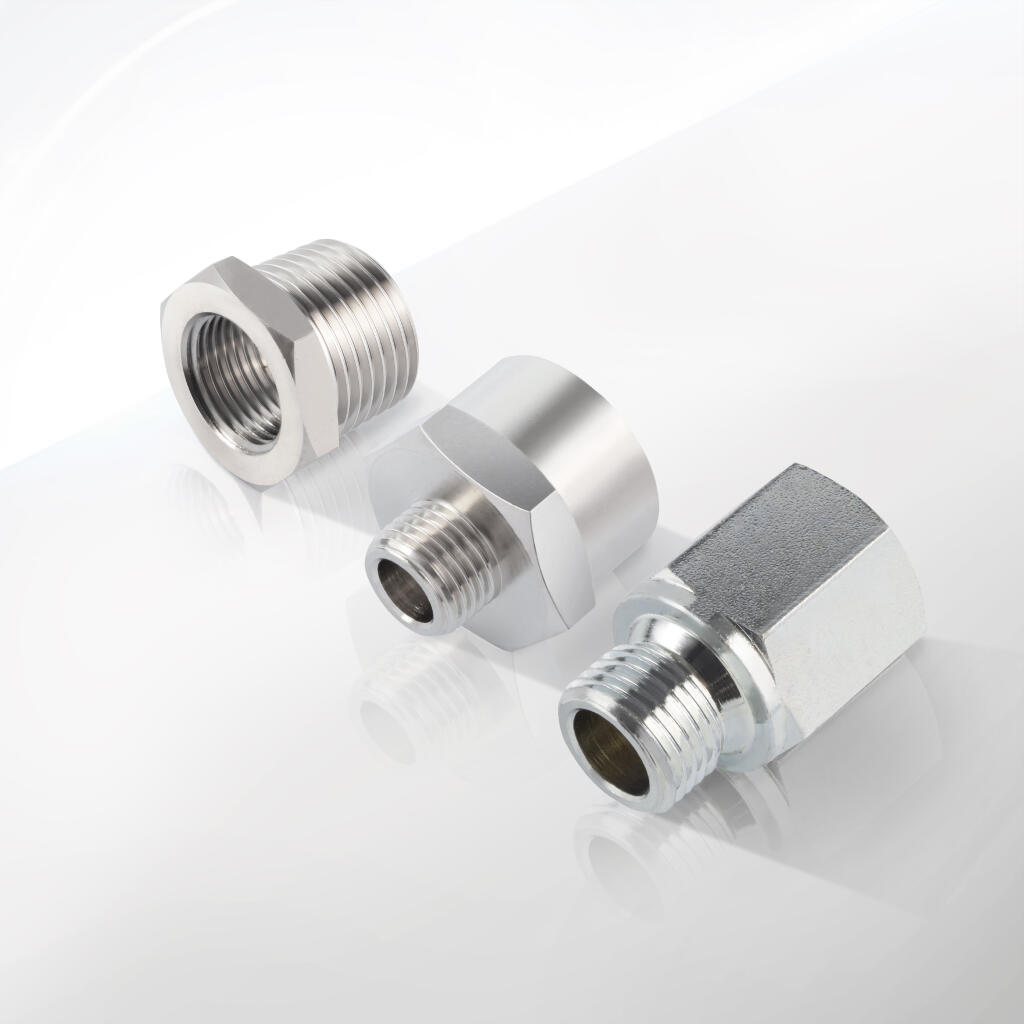

Wkrętki redukcyjne mosiężne niklowane z gwintem cylindrycznym GZ/GW seria 80.2090

Wkrętki redukcyjne z mosiądzu RxG z gwintem cylindrycznym seria 60.0111

Złączki redukcyjne ze stali ocynkowanej RxG z gwintem cylindrycznym seria 60.0112

Złączki redukcyjne ze stali ocynkowanej MxG z gwintem cylindrycznym seria 60.0113

Złączki redukcyjne mosiężne niklowane z gwintem cylindrycznym GZ/GW seria 80.0123

Wkrętki redukcyjne mosiężne niklowane z gwintem cylindrycznym GZ/GW seria 80.2090

Wkrętki redukcyjne z mosiądzu RxG z gwintem cylindrycznym seria 60.0111

Złączki redukcyjne ze stali ocynkowanej RxG z gwintem cylindrycznym seria 60.0112

Złączki redukcyjne ze stali ocynkowanej MxG z gwintem cylindrycznym seria 60.0113

Redukcje gwintów

Seria „Redukcje gwintów” CPP PREMA to kompleksowy zestaw elementów łączeniowych przeznaczonych do instalacji gwintowanych. Obejmuje pięć rodzin produktów wykonanych z najwyższej jakości metali: mosiądzu niklowanego oraz stali ocynkowanej. Każdy produkt łączy gwint męski z gwintem żeńskim w różnych układach. Rodzina „Wkrętki redukcyjne mosiężne niklowane GZ/GW seria 80.2090” pozwala łączyć gwinty cylindryczne GZ i GW. Seria „Wkrętki redukcyjne z mosiądzu RxG seria 60.0111” łączy gwint stożkowy R z gwintem cylindrycznym G. Kategorie „Złączki redukcyjne mosiężne niklowane GZ/GW seria 80.0123” rozszerzają aplikacje o redukcje nyplowe. Rodziny „Złączki redukcyjne stal ocynkowana M×G seria 60.0113” łączą gwinty metryczne M z gwintem G. Natomiast „Złączki redukcyjne stal ocynkowana RxG seria 60.0112” łączą gwint stożkowy R z gwintem G.

Wspólną cechą wszystkich produktów jest zastosowanie precyzyjnej obróbki CNC, zapewniającej dokładność gwintów do tolerancji ± 0,1 mm oraz długości całkowitej do ± 0,2 mm. Wkrętki i złączki wykonujemy z atestowanego surowca CW 617N (mosiądz) lub stali gatunku 1.0308 (ST37). Po obróbce pokrywamy je galwanicznie niklem (mosiądz) lub cynkiem (stal), a następnie poddajemy pasywacji chromianowej, by uzyskać barierę antykorozyjną klasy 3–5 zgodnie z ISO 9227.

Produkty serii 80.2090, 60.0111 i 80.0123 oferują pełną gamę wkrętek redukcyjnych z mosiądzu niklowanego. Gwinty cylindryczne GZ/GW w rozmiarach od M5 przez G¼, G⅜, G½ aż do G3/4 umożliwiają łączenie czujników, manometrów i elementów armatury. Produkty serii 60.0111 (RxG) pozwalają łączyć gwinty rurowe stożkowe R 1/8, R 1/4, R 3/8, R 1/2, R 3/4 i R 1 z gwintem G5/8, G3/4, G1/2 czy M5, co umożliwia bezpośrednie podłączenie przyrządów pomiarowych do rurociągów.

Seria 80.0123 przedstawia złączki redukcyjne mosiężne niklowane z gwintem cylindrycznym GZ/GW w układach nyplowych, od G¼→G¼ przez G½→G½ aż do M5→G⅛ i M6→G⅛. Produkty te łączą armaturę i przewody o różnych średnicach, redukując potrzebę stosowania dodatkowych adapterów.

Dwie rodziny stalowe (60.0113 – M×G oraz 60.0112 – RxG) umożliwiają łączenie przewodów metrycznych lub rurowych stożkowych z armaturą cylindryczną. Rozmiary od M12×1,25→G⅛, M14×1,5→G¼, M16×1,5→G⅜, M22×1,5→G½, M26×1,5→G¾ aż do Rx ¼→G⅛, Rx ⅜→G¼, Rx ½→G⅜, Rx ¾→G½ i Rx 1→G¾ dają pełną elastyczność projektową.

Wszystkie produkty poddajemy testom hydrostatycznym (1,5× ciśnienia roboczego) i gazowym (azot lub hel). Ciśnienie robocze dla cieczy wynosi do 25 bar, dla gazu do 12 bar. Zakres temperatur pracy to –20 °C…+120 °C (krótkotrwale do +150 °C z uszczelkami FKM).

W procesie produkcji stosujemy kontrolę jakości zgodnie z normą ISO 9001. Każdy wyrób przechodzi inspekcję wizualną, test czystości ultradźwiękowej, pomiar grubości powłoki XRF, test przyczepności pull-off i test soli mgły 240 h. Laserowe znakowanie na kołnierzu złączki oraz śledzenie numeru partii gwarantują pełną identyfikowalność.

Rodzina „Redukcje gwintów” CPP PREMA dedykowana jest do wszystkich instalacji wymagających łączenia równych i nierównych gwintów. Złączki i wkrętki redukcyjne sprawdzają się w hydraulice, pneumatyce, ogrzewnictwie, klimatyzacji, automatyce przemysłowej, instalacjach gazowych, spożywczych, farmaceutycznych, motoryzacji, rolnictwie, budownictwie i wielu innych dziedzinach.

W instalacjach wodnych w domu i zakładzie korzystasz z wkrętek redukcyjnych serii 80.2090 (GZ/GW) i złączek mosiężnych 80.0123, by łączyć przewody ½″, ¾″ lub 1″ z przyłączami armatury sanitarnej. Złączka GZ ½→GW ¼ służy do montażu filtrów wody, co zabezpiecza przed skażeniem. Złączka GZ ⅜→GW ⅛ umożliwia dopływ wody do zaworów napowietrzających czy natryskowych. W miejscach o ograniczonym dostępie długość całkowita L do 17 mm pozwala montować elementy w skrzynkach podtynkowych.

W centralnym ogrzewaniu i ogrzewaniu podłogowym złączki RxG serii 60.0111 (R 1/2→G 1/4, R 3/4→G 1/8) łączą czujniki temperatury, zawory, pompki obiegowe i zawory termostatyczne z kolektorami. Złączki Rx 1→G 3/4 służą do przyłączenia kotłów kondensacyjnych do głównych przewodów. Dzięki powłoce niklowej i właściwościom mosiądzu niklowanego produkty zachowują szczelność w temperaturze do +120 °C.

W pneumatyce redukcje M×G serii 60.0113 i GZ/GW serii 80.0123 ułatwiają łączenie przewodów sprężonego powietrza z różnym przekrojem. Wąż ¼″ łączy się z rozdzielaczem ⅜″, a przewód ½″ z narzędziem pneumatycznym ¼″. Złączka M14×1,5→G¼ doskonale nadaje się do czujników ciśnienia w maszynach CNC.

W instalacjach gazowych połącz gwinty Rx i G z serii 60.0112 i 60.0113, by podłączyć przewód ¾″ z zaworem ½″ lub 1″ z reduktorem ¾″. Złączka Rx ½→G ⅜ umożliwia montaż manometru w instalacji gazu ziemnego. Produkty spełniają normę EN 549.

W przemyśle spożywczym i farmaceutycznym wykorzystaj wkrętki redukcyjne niklowane serii 80.2090 z gwintem GZ/GW oraz złączki 80.0123. W układach CIP/SIP O-ring EPDM i pasywacja chromianowa zapewniają czystość procesu i odporność na testy autoklawowe do +121 °C.

W motoryzacji złączki M×G serii 60.0113 łączą przewody paliwowe i hamulcowe z pompkami i zaworami. Warianty M16×1,5→G 3/8 i M22×1,5→G 1/2 sprawdzą się w układach sprężania powietrza i filtracji oleju. Powłoka cynkowa zabezpiecza przed korozją solną na drogach.

W rolnictwie i ogrodnictwie instalacje nawadniające łącz przy pomocy złączek GZ/GW 80.0123 i stalowych RxG 60.0112. Złączki GZ ½→GW ⅜ i GZ ¼→GW ⅛ pozwalają prowadzić wodę do zraszaczy i czujników wilgotności gleby. Montaż przebiega szybko bez konieczności użycia taśm teflonowych.

W budownictwie i instalacjach HVAC złączki ze stali ocynkowanej 60.0113 i 60.0112 łączą przewody chłodnicze i grzewcze. Wariant Rx 1→G ¾ łączy rurociąg z jednostką wewnętrzną klimatyzatora. Redukcja M 26×1,5→G 3/4 łączy przewody ciśnieniowe w systemach sprężonego powietrza budynków użyteczności publicznej.

W laboratoriach i aplikacjach specjalnych stosuj kombinacje mosiężne i stalowe, by łączyć mikrozaprzężenia i próżnie. Złączki Rx ⅜→G ¼ lub M 5→G ⅛ ułatwiają podłączenie sond i mikroprzepływomierzy w aparaturze analitycznej.

W serwisie przemysłowym i remontach używaj złączek CPP PREMA do szybkiej wymiany uszkodzonych elementów. Redukcje pozwalają modernizować instalacje bez wymiany całego rozdzielacza. Montaż raz, a instalacja pracuje bezawaryjnie.

W tej sekcji prezentujemy szczegółowe dane techniczne wszystkich rodzin produktów z kategorii “Redukcje gwintów” CPP PREMA.

1. Gwinty i normy

Każda wkrętka i złączka ma dwa rodzaje gwintów.

Gwint zewnętrzny Rx – stożkowy rurowy zgodny z ISO 7-1 (kąt profilu 55°). Uszczelnia się przez klinowanie.

Gwint zewnętrzny M – metryczny walcowy zgodny z ISO 965-1 (kąt profilu 60°).

Gwint wewnętrzny G – cylindryczny rurowy zgodny z ISO 228-1 (kąt profilu 60°).

Tolerancja średnicy nominalnej gwintów wynosi ± 0,1 mm. Tolerancja długości całkowitej wynosi ± 0,2 mm.

2. Wymiary i warianty

Seria 80.2090 (GZ/GW, mosiądz niklowany)

M5→G⅛: L=15 mm, skok M5=0,8 mm, G⅛ skok=0,352 mm.

G¼→G¼: L=18 mm, skok=0,544 mm.

G½→G½: L=20 mm, skok=0,912 mm.

G⅜→G⅜: L=18 mm, skok=0,794 mm.

G¾→G¾: L=27 mm, skok=1,27 mm.

Seria 60.0111 (RxG, mosiądz niklowany)

R 1/8→G ⅛: L=15 mm, skok R 1/8=0,908 mm.

R 1/4→G ¼: L=18 mm, skok R 1/4=1,337 mm.

R 3/8→G ⅜: L=22 mm, skok=1,337 mm.

R 1/2→G ½: L=20 mm, skok R 1/2=1,814 mm.

R 3/4→G ¾: L=27 mm, skok=1,814 mm.

R 1→G 3/8: L=25 mm, skok R 1=2,309 mm.

R 1→G ¾: L=28 mm, skok=2,309 mm.

Seria 80.0123 (GZ/GW, mosiądz niklowany, redukcje nyplowe)

G½→G½: L=20 mm;

G¼→G½: L=18 mm;

G¼→G¼: L=18 mm;

G½→G¾: L=35 mm;

G⅛→G¼: L=15 mm;

M5→G⅛: L=15 mm;

M6→G⅛: L=15 mm;

Seria 60.0113 (MxG, stal ocynkowana)

M12×1,25→G⅛: L=15 mm;

M12×1,25→G¼: L=17 mm;

M14×1,5→G¼: L=20 mm;

M16×1,5→G⅜: L=22 mm;

M22×1,5→G½: L=25 mm;

M26×1,5→G¾: L=28 mm;

Seria 60.0112 (RxG, stal ocynkowana)

R ½→G ⅜: L=17 mm;

R ¼→G ⅛: L=15 mm;

R 1→G ¾: L=30 mm;

R ¾→G ½: L=25 mm;

R ⅜→G ¼: L=20 mm;

3. Materiały i powłoki

Mosiądz CW 617N

Zawiera 60 % miedzi i 40 % cynku. Śladowy ołów (≤ 0,1 %) poprawia obrabialność. Wytrzymałość na rozciąganie ≥ 330 MPa, granica plastyczności ≥ 200 MPa, wydłużenie ≥ 12 %, twardość Brinella 80–100 HB.

Powłoka niklowa

Grubość 3–5 µm. Twardość ≥ 200 HV. Przyczepność ≥ 10 MPa. Odporność korozyjna klasa 3 wg ISO 9227 (72 h).

Stal niskowęglowa 1.0308 (ST37)

Zawartość węgla 0,17–0,20 %. Mangan 0,30–0,60 %. Fosfor i siarka ≤ 0,05 %. Wytrzymałość na rozciąganie Rm 370–510 MPa, granica plastyczności Rp0,2 ≥ 235 MPa, twardość Brinella 120–180 HB.

Powłoka cynkowa

Galwanicznie nanoszona 8–12 µm. Pasywacja chromianowa 0,5–1 µm. Odporność korozyjna klasa 5 wg ISO 9227 (240 h).

4. Ciśnienie robocze i testy

Ciśnienie robocze dla cieczy: 20 bar. Test hydrostatyczny przy 1,5× (30 bar) przez 2 min. Ciśnienie robocze dla gazu: 10 bar. Test gazowy (azot lub hel) przy 15 bar. Test mydlany lub helowy służy do wykrywania mikroszczelin.

5. Zakres temperatur

Praca ciągła: –20 °C…+120 °C. Krótkotrwała tolerancja: do +150 °C z O-ring FKM. O-ring EPDM: do +120 °C.

6. Moment dokręcenia

Mosiądz niklowany (seria 80.2090, 60.0111, 80.0123)

G⅛ i M5: 5–8 Nm

G¼: 8–12 Nm

G⅜: 10–15 Nm

G½: 12–18 Nm

G¾ i wyżej: 15–25 Nm

Stal ocynkowana (seria 60.0113, 60.0112)

Rx ¼–G ⅛: 8–12 Nm

Rx ⅜–G ¼: 10–15 Nm

Rx ½–G ⅜: 12–18 Nm

Rx ¾–G ½: 15–25 Nm

Rx 1–G ¾: 20–30 Nm

Współczynnik tarcia µ około 0,12–0,15 w połączeniach metal–metal.

7. Wskaźniki jakości

Chropowatość powierzchni Ra ≤ 1,6 µm.

Tolerancje wymiarowe ± 0,1 mm (średnice), ± 0,2 mm (długość).

Test przyczepności powłoki pull-off ≥ 10 MPa.

Test soli mgły ISO 9227.

Test zmęczeniowy 10 000 cykli przy 10 bar.

8. Opakowanie i identyfikowalność

Indywidualne pakowanie w worki próżniowe z barierą antykorozyjną. Kartony zbiorcze po 50 sztuk. Etykiety z kodem produktu, numerem partii i datą. Laserowe oznakowanie na sześciokącie.

9. Zgodność i certyfikaty

Złączki spełniają normy: ISO 7-1, ISO 228-1, ISO 965-1, PN-EN ISO 2081, PN-EN ISO 9227, RoHS, REACH, ISO 9001. Deklaracja CE. Atesty materiałowe. Raporty testów.

10. Śledzenie i dokumentacja

Numer partii umożliwia powiązanie detalu z konkretną partią surowca i wynikami testów. Raporty udostępniamy w formacie PDF na życzenie.

11. Parametry środowiskowe

Stal i mosiądz nadają się do recyklingu. Odpady metali trafiają do hut. Odpady galwaniczne poddajemy filtracji i recyklingowi. Woda używana w kąpielach jest recyrkulowana. Zakład redukuje emisję CO₂ o 20 %.

Materiały konstrukcyjne złączek i wkrętek redukcyjnych CPP PREMA obejmują mosiądz niklowany (seria 80.2090, 60.0111, 80.0123) oraz stal ocynkowaną (seria 60.0113, 60.0112).

1. Mosiądz CW 617N

Skład chemiczny: 60 % miedzi, 40 % cynku, ≤ 0,1 % ołowiu.

Wytrzymałość na rozciąganie: ≥ 330 MPa.

Granica plastyczności: ≥ 200 MPa.

Wydłużenie: ≥ 12 %.

Twardość HB: 80–100.

Stop CW 617N ma strukturę dwufazową α+β. Faza α zapewnia ciągliwość. Faza β odpowiada za wytrzymałość. Mikrostruktura ma drobne ziarna po wyżarzaniu i chłodzeniu kontrolowanym. Dzięki temu złączki nie pękają pod wpływem drgań i obciążeń dynamicznych.

2. Obróbka skrawaniem i polerowanie

Półfabrykaty mosiężne dostarczamy w prętach i blokach. Centra CNC 5-osiowe obrabiają je z dokładnością pozycjonowania ± 0,005 mm. Proces obejmuje:

Toczenie zgrubne korpusu i przygotowanie gniazd gwintów.

Powolne toczenie gwintów Rx i M z dobrą geometrią narzędzi.

Frezowanie sześciokątnych kołnierzy z fazowaniem krawędzi.

Szczotkowanie nylonowe w celu usunięcia zadziorów.

Po obróbce mechanicznej stosujemy mycie ultradźwiękowe w kąpieli alkalicznej. Usuwamy opiłki i smary. Płuczemy wodą dejonizowaną i suszymy w suszarce 60 °C.

3. Galwanizacja niklem

Galwanizujemy mosiądz CW 617N:

Odtłuszczanie – kąpiel zasadowa.

Aktywacja – kąpiel kwasowa.

Nanoszenie niklu – 3–5 µm w kąpieli niklowej 45–55 °C.

Płukanie – seria wanien z dejonizowaną wodą.

Suszenie – komora 60 °C.

Kontrolujemy grubość powłoki miernikiem XRF. Weryfikujemy twardość ≥ 200 HV. Testujemy przyczepność pull-off ≥ 10 MPa.

4. Stal ocynkowana 1.0308 (ST37)

Skład chemiczny: maks. 0,20 % C, 0,60 % Mn, ≤ 0,05 % P i S, reszta Fe.

Wytrzymałość na rozciąganie: 370–510 MPa.

Granica plastyczności: ≥ 235 MPa.

Twardość HB: 120–180.

Pręty stalowe tniemy piłą taśmową. Obrabiamy na tokarkach i frezarkach CNC. Dokładność pozycjonowania ± 0,005 mm. Osiowa współosiowość gwintów ≤ 0,05 mm.

Po obróbce mechanicznej myjemy ultradźwiękami. Płuczemy dejonizowaną wodą. Suszymy w komorze 60 °C.

5. Galwanizacja cynkiem

Proces cynkowania galwanicznego stali:

Odtłuszczanie – kąpiel zasadowa.

Aktywacja – kąpiel kwasowa.

Nanoszenie cynku – warstwa 8–12 µm przy 25 °C, prąd 2–4 A/dm², czas 10 min.

Płukanie – dejonizowana woda.

Suszenie – komora 50 °C.

Każdy blat kontrolujemy miernikiem XRF i testem soli mgły 240 h.

6. Pasywacja chromianowa

Po cynkowaniu zanurzamy detale w kąpieli chromianu trójwartościowego. Czas zanurzenia to 2 min. Płuczemy wodą dejonizowaną. Suszymy w komorze 40 °C.

Warstwa chromianowa: 0,5–1 µm. Test odp. korozyjnej wg ISO 9227.

7. Polerowanie i inspekcja

Po pasywacji szczotkujemy nylonem. Tworzymy delikatny półmat. Usuwamy wszelkie niedoskonałości.

Inspekcja wizualna pod lupą 10×. Szukamy odprysków, smug, plam.

8. Kontrola jakości

Weryfikujemy:

Grubość powłoki XRF – cynk 8–12 µm, nikiel 3–5 µm.

Przyczepność powłoki pull-off ≥ 10 MPa.

Chropowatość Ra ≤ 1,6 µm.

Test soli mgły – 240 h.

Test rozciągania i skręcania.

Test zmęczeniowy – 10 000 cykli przy 10 bar.

Niedoskonałe sztuki kierujemy do re-galwanizerni lub utylizacji.

9. Oznakowanie

Laserowo znakujemy sześciokąt:

Kod produktu (np. Rx ¾–G ½)

Numer partii

Datę produkcji

Znakowanie jest trwałe i nie narusza powłoki.

10. Śledzenie i dokumentacja

Numer partii łączy detal z procesem produkcji i wynikami testów. Dane przechowujemy w bazie ISO 9001. Raporty testów udostępniamy na życzenie.

11. Recykling i środowisko

Stal i mosiądz w 100 % podlegają recyklingowi. Odpady galwaniczne trafiają do odzysku metali. Woda technologiczna wraca do obiegu po filtracji. Proces odzysku ciepła obniża emisję CO₂ o 20 %. Zakład spełnia normy środowiskowe UE.

Poniższa instrukcja prowadzi krok po kroku montaż złączek i wkrętek redukcyjnych CPP PREMA seria 60.0112, 60.0113, 80.0123, 60.0111 i 80.2090.

1. Przygotowanie stanowiska

Ustaw stabilny stół. Rozłóż antypoślizgową matę. Zapewnij dobre oświetlenie. Usuń przedmioty przeszkadzające w pracy.

Przygotuj narzędzia w zasięgu ręki:

Klucz dynamometryczny (5–50 Nm).

Klucze oczkowe/plaskie 17 mm, 19 mm, 24 mm.

Papier ścierny 120–240.

Szczotki nylonowe lub mosiężne.

Alkohol izopropylowy i ściereczki bezpyłowe.

Taśma PTFE.

O-ring (NBR, EPDM, FKM).

Detektor wycieków lub mydliny.

Skontroluj stan narzędzi. Kalibruj dynamometr jeśli to konieczne.

2. Kontrola elementu przed montażem

Weź dobrą złączkę lub wkrętkę. Sprawdź kod wygrawerowany na kołnierzu. Obejrzyj powierzchnię powłoki niklowej lub cynkowej. Dotknij gwintów. Nie powinny być pokryte opiłkami. Zmierz długość L suwmiarką i porównaj z specyfikacją. Upewnij się, że rowek pod O-ring ma 0,7 mm głębokości i 1,8 mm szerokości.

3. Przygotowanie gwintu żeńskiego

Usuń zabrudzenia szczotką nylonową. Wygładź drobne zadziorów papierem ściernym 120. Odtłuść gwint alkoholem izopropylowym. Wytrzyj do sucha ściereczką bezpyłową. Sprawdź czystość.

4. Przygotowanie gwintu zewnętrznego

Podobnie oczyść gwint męski (Rx lub M). Użyj papieru ściernego 240. Odtłuść i wysusz. Upewnij się, że rowek pod O-ring jest czysty.

5. Montaż uszczelki O-ring (opcjonalnie)

Dobierz O-ring do rozmiaru rowka. Nasuń pierścień na gwint. Sprawdź, czy leży równo. Obróć złączkę, by uszczelka dopasowała się do rowka.

6. Montaż taśmy PTFE

Jeżeli nie używasz O-ring, zastosuj PTFE. Odetnij 30–40 cm taśmy. Przymocuj krawędź do pierwszego zwoju gwintu. Owiń 3–5 razy w kierunku gwintu. Rozciągnij taśmę lekko. Sprawdź brak fałd.

7. Wstępne wkręcenie ręczne

Wprowadź element do gwintu żeńskiego ręcznie. Obracaj powoli, aż poczujesz opór. Zablokuj, gdy gwinty wejdą osiowo. Nie przekręcaj.

8. Dokładne dokręcenie kluczem

Nałóż klucz dynamometryczny na sześciokąt kołnierza. Ustaw moment:

Rx ¼–G ⅛ / M5–G ⅛: 8–12 Nm / 5–8 Nm

Rx ⅜–G ¼ / G¼: 10–15 Nm / 8–12 Nm

Rx ½–G ⅜ / G⅜: 12–18 Nm / 10–15 Nm

Rx ¾–G ½ / G½: 15–25 Nm / 12–18 Nm

Rx 1–G ¾: 20–30 Nm / 15–25 Nm

Obracaj aż dynamometr kliknie. Przy O-ring dodaj 15–20° obrotu. Nie przekręcaj dalej.

9. Montaż drugiej strony

Wprowadź gwint wewnętrzny G do urządzenia. Obracaj ręką do pierwszego oporu. Zamocuj klucz oczkowy i dokręć momentem 80 % wartości dla strony męskiej.

10. Test szczelności hydrostatycznej

Zamknij zawory. Podłącz źródło wody. Napompuj do 1,5× ciśnienia roboczego. Utrzymaj 2 min. Obserwuj wycieki. Użyj mydlin.

11. Test szczelności gazowej

Napompuj azot do 15 bar. Nanieś mydliny lub użyj detektora helu. Szukaj baniek.

12. Usuwanie nieszczelności

Jeżeli wykryjesz wyciek, poluźnij o jeden obrót. Wykręć ręcznie. Usuń O-ring/PTFE. Oczyść gwinty. Załóż ponownie rozwiązanie uszczelniające. Powtórz montaż i testy.

13. Dokumentacja montażu

Zapisz datę, kod elementu, rodzaj uszczelnienia, moment dokręcenia, wynik testów. Przyklej etykietę z kodem i datą obok połączenia.

14. Konserwacja i przeglądy

Sprawdzaj połączenie co 6–12 miesięcy. Powtarzaj test hydrostatyczny przy pracy krytycznej. Wymieniaj O-ring przy oznakach twardnienia. Dokręcaj kluczem dynamometrycznym, gdy moment spadł poniżej wartości. Czyść powłokę z zabrudzeń.

15. Wskazówki i najlepsze praktyki

Montuj od najdalszego punktu instalacji.

Używaj przedłużek do kluczy w ciasnych przestrzeniach.

Unikaj smarowania gwintów olejami.

Chron powłokę cynkową przed uderzeniami.

Zabezpiecz połączenia obejmami w aplikacjach wibracyjnych.

Jak dobrać odpowiednią złączkę?

Sprawdź rodzaj gwintu męskiego (Rx lub M) i gwintu kobiecego (G). Wybierz serię CPP PREMA odpowiadającą temu układowi.Czy potrzebuję O-ring, czy wystarczy taśma PTFE?

O-ring stosuj w aplikacjach dynamicznych i gazowych. PTFE używaj w instalacjach wodnych i niskociśnieniowych.Jak liczyć zwoje taśmy PTFE?

Nakładaj 3–5 zwojów. To gwarantuje równomierne uszczelnienie bez nadmiernego zagęszczenia.Jaki moment dokręcenia wybrać?

Użyj wartości podanych w instrukcji: od 5 Nm do 40 Nm w zależności od rozmiaru.Czy muszę kalibrować klucz dynamometryczny?

Tak. Co 12 miesięcy lub po 5 000 cykli pracy.Jak testować szczelność?

Hydrostatycznie 1,5× ciśnienia roboczego przez 2 min. Gazowo azotem lub helem przy 15 bar.Czy złączki CPP PREMA nadają się do stref ATEX?

Wersje standardowe nie mają certyfikatu ATEX. Możemy je przygotować na zamówienie.Jak przedłużyć żywotność uszczelek?

Użyj właściwego materiału (NBR, EPDM, FKM). Wymieniaj co 1–2 lata.Czy mogę montować na mokrym gwincie?

Nie. Osuszyć gwint przed montażem.Jak uniknąć przekręcenia gwintu?

Wstępne wkręcenie ręczne. Dokładne dokręcenie kluczem dynamometrycznym. Nie przekręcaj powyżej kliknięcia.Czy mogę używać klucza udarowego?

Nie. Uderzenia uszkadzają gwint i powłokę.Jak zabezpieczyć złączki przed korozją w środowisku morskim?

Stosuj dodatkową powłokę lakieru antykorozyjnego lub rurę osłonową.Czy złączki pracują w niskich temperaturach?

Tak, do –20 °C.Czy stal ocynkowana zmienia właściwości pod wpływem temperatur?

Nie. Zakres pracy –20 °C…+120 °C.Co zrobić przy wykryciu wycieku?

Poluźnij, wykręć, oczyść, załóż nowe uszczelnienie, dokręć zgodnie z instrukcją i powtórz testy.Czy powłoka cynkowa jest przewodząca?

Tak. Powłoka metaliczna przewodzi prąd.Ile waży złączka Rx ½–G ⅜?

Około 20 g.Jak długo trwa montaż jednej złączki?

Około 2–3 min.Czy mogę zamówić próbkę?

Tak. Skontaktuj się z działem handlowym CPP PREMA.Gdzie pobrać rysunki CAD?

Na stronie producenta w sekcji „Pliki do pobrania”.Czy złączki są kompatybilne z armaturą innych producentów?

Tak. Spełniają normy ISO, PN-EN oraz normy branżowe.Jak postępować, gdy moment spadł poniżej normy?

Dokręć kluczem dynamometrycznym. Upewnij się, że uszczelka jest w dobrym stanie.Czy montaż złączki można przyspieszyć?

Przygotuj zestaw narzędzi i materiałów wcześniej. Użyj checklisty montażowej.Czy mogę wielokrotnie demontować złączkę?

Tak, ale zawsze wymieniaj taśmę PTFE lub O-ring.Czy dedykowane uszczelki są dostępne u producenta?

Tak. Oferujemy zestawy uszczelek NBR, EPDM i FKM.Czy złączki nadają się do instalacji spożywczych?

Nie zalecamy. Stosuj złączki mosiężne niklowane z atestem spożywczym.Jak czyścić złączki po długiej eksploatacji?

Użyj delikatnej szczotki nylonowej i neutralnego detergentu.Czy złączki mogą pracować w próżni?

Tak. Warianty RxG sprawdzają się w próżni do 10⁻³ mbar.Jak unikać utleniania powłoki niklowej?

Czyść elementy alkoholowym odtłuszczaczem. Przechowuj w suchym miejscu.Czy warstwa chromianowa jest odporna na UV?

Tak. Zapobiega matowieniu powłoki cynkowej.

Regionalni specjaliści

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści