Kategorie

- Siłowniki Pneumatyczne

- Elektrozawory i zawory pneumatyczne rozdzielające

- Przygotowanie Sprężonego Powietrza

- Łączniki rur i przewodów

- Armatura gwintowana

- Przewody pneumatyczne

- Zawory funkcyjne, dławiące, zwrotne

- Zawory kulowe i armatura przemysłowa

- Szybkozłącza, króćce, złącza do węży

- Elektrozawory membranowe i zawory do różnych mediów

- Kompresory śrubowe i tłokowe

- Osuszacze, uzdatnianie powietrza

- Manometry

- Narzędzia pneumatyczne

- Zawory bezpieczeństwa

- Hydraulika siłowa

- Wyprzedaż

Lista podgrup: Złączki grodziowe

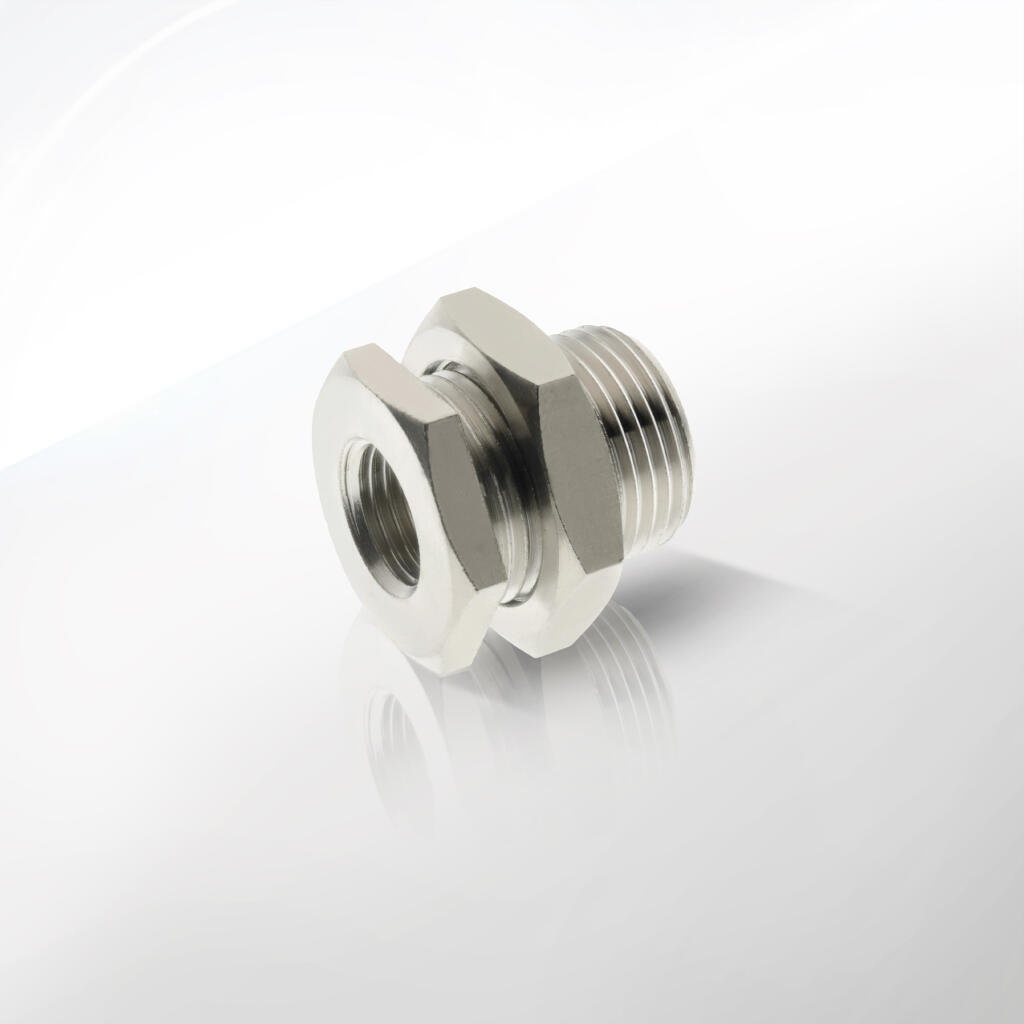

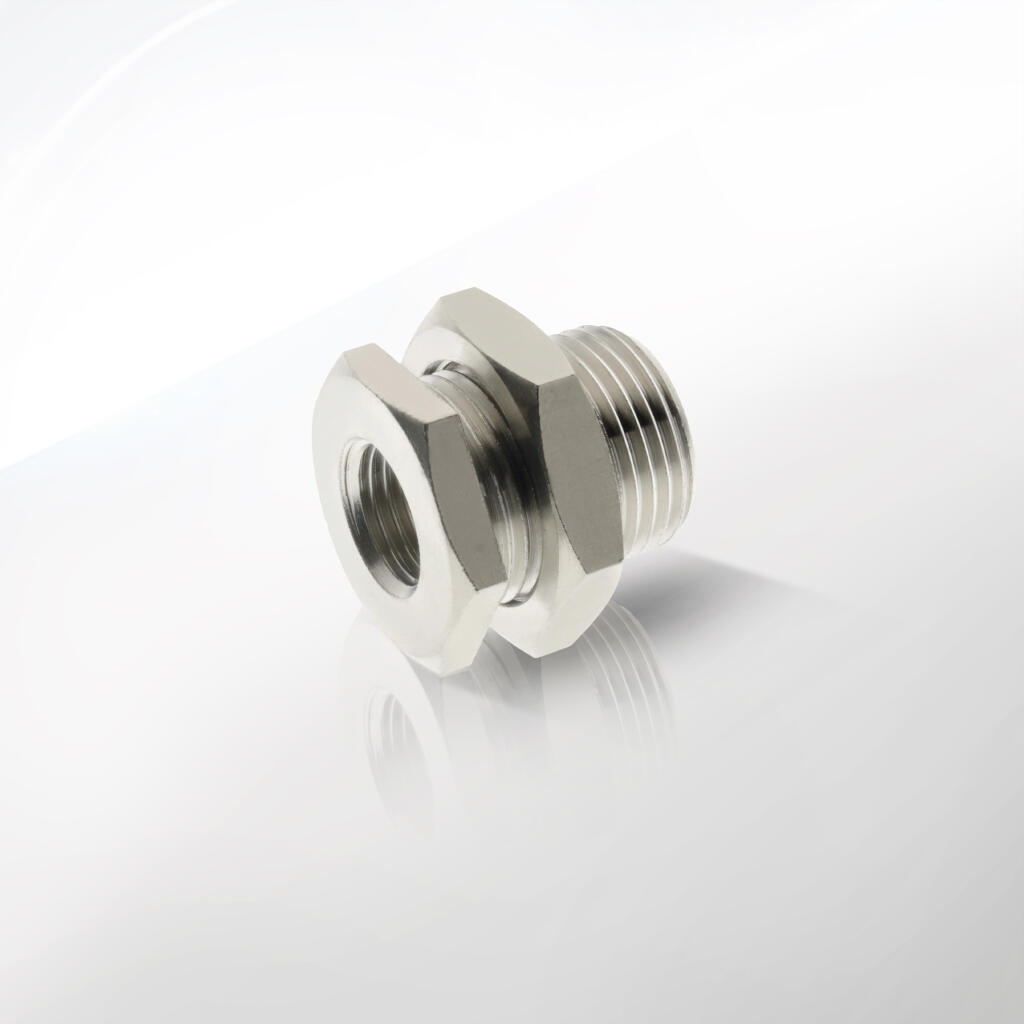

Złączki grodziowe

Złączki grodziowe CPP PREMA seria 80.0401 to wysokojakościowe przepusty kablowe i rurowe. Każdy element wykonujemy z mosiądzu CW 617N. Stop ten zawiera 60 % miedzi i 40 % cynku. Dodatek < 0,1 % ołowiu poprawia obrabialność. Dzięki temu korpus złączki ma jednorodną strukturę krystaliczną. Zapewnia wysoką wytrzymałość i dobrą plastyczność.

Na korpusie naniesiona jest galwaniczna powłoka niklowa o grubości 5 µm. Metoda nakładania odbywa się w kąpieli kontrolowanej temperaturą i pH. Każdy egzemplarz poddajemy pomiarowi XRF. Kontrola grubości powłoki gwarantuje 5 µm ± 1 µm. Powłoka niklowa chroni mosiądz przed korozją atmosferyczną i chemiczną. Odporność korozyjną potwierdza test soli mgły 72 h zgodnie z normą PN-EN ISO 9227.

Każda złączka ma gwint cylindryczny G wewnętrzny. Spełnia on normę ISO 228-1. Gwint G umożliwia prowadzenie przewodów, rur i kabli pod ciśnieniem roboczym do 25 bar. Do prowadzenia przewodów elektrycznych i pneumatycznych stosujemy uszczelnienie metal–metal lub dodatkowe uszczelki O-ring. Gwint wewnętrzny G ma profil 60°.

Drugi koniec złączki posiada gwint metryczny M zewnętrzny. Spełnia on normę ISO 965-1. Skok gwintu metrycznego wynosi 1,5 mm dla M 16, M 20, M 26 i M 28 oraz 2 mm dla M 34. Tolerancja średnicy gwintu M to ± 0,1 mm. Gwint M umożliwia dokręcenie nakrętki grodziowej i zabezpieczenie przepustu w ściance.

Seria 80.0401 obejmuje pięć wariantów:

G 1/8″ GW → M 16×1,5 o długości całkowitej L = 15 mm.

G 1/4″ GW → M 20×1,5 o długości L = 15 mm.

G 3/8″ GW → M 26×1,5 o długości L = 25 mm.

G 1/2″ GW → M 28×1,5 o długości L = 17 mm.

G 3/4″ GW → M 34×2 o długości L = 30 mm.

Każdy wariant ma sześciokątny kołnierz pod klucz. Dla gwintów M 16 × 1,5 i M 20 × 1,5 stosujemy klucz 19 mm. Dla M 26 × 1,5 i M 28 × 1,5 – klucz 24 mm. Dla M 34 × 2 – klucz 27 mm. Kołnierz ma fazowane krawędzie 0,5 × 45°, co ułatwia wkręcanie i chroni narzędzie przed ześlizgiwaniem.

Korpus złączki wykonujemy w procesie toczenia i frezowania CNC z dokładnością pozycjonowania ± 0,005 mm. Gwinty metryczne i cylindryczne wytaczamy specjalnymi narzędziami z tolerancją profilu ± 0,01 mm. Następnie detale przechodzą przez fazę polerowania nylonowym szczotkami. Usuwamy w ten sposób zadziorów i drobne nierówności. Kończymy myciem ultradźwiękowym w kąpieli alkalicznej i płukaniem w wodzie dejonizowanej.

Dzięki precyzji CNC złączki mają współosiowość gwintów ≤ 0,05 mm. To gwarantuje szczelność uszczelnienia grodziowego. Rowek pod uszczelkę O-ring ma głębokość 0,7 mm i szerokość 1,8 mm. O-ring układa się w nim równomiernie i nie wychodzi poza obrys gwintu. W wariancie bez O-ring można zastosować 3–5 zwojów taśmy PTFE.

Złączki CPP PREMA seria 80.0401 przechodzą rygorystyczne testy jakości. Każdy egzemplarz testujemy hydrostatycznie przy 1,5× roboczym ciśnieniu (do 37,5 bar) przez 2 min. Następnie wykonujemy test gazowy azotem lub helem przy 15 bar. Wykrywamy mikroszczeliny metodą mydlaną lub detektorem helu. Dopiero po pomyślnych testach detale są pakowane.

Powłoka niklowa i właściwości mosiądzu pozwalają na pracę w zakresie temperatur –20 °C…+120 °C. Krótkotrwała ekspozycja do +150 °C jest dopuszczalna, gdy stosuje się O-ring z FKM. W niskich temperaturach do –20 °C mosiądz nie kruszeje i zachowuje wytrzymałość.

Złączki grodziowe CPP PREMA seria 80.0401 pakujemy w worki z barierą antykorozyjną. Każdy worek ma etykietę z kodem produktu, numerem partii i datą produkcji. Kartony zbiorcze mieszczą 25 lub 50 sztuk. Na kartonie znajduje się lista kodów, ilość i data. System zarządzania magazynem odświeża stan co 24 h.

Dzięki modułowej ofercie złączki grodziowe CPP PREMA służą zarówno w panelach sterowniczych, jak i w przepustach rurowych. Produkty montujesz raz, a instalacja pracuje bezawaryjnie przez lata. Złączki grodziowe łączą ergonomię montażu, szczelność uszczelnienia grodziowego i trwałość powłoki antykorozyjnej.

Złączki grodziowe CPP PREMA seria 80.0401 znalazły zastosowanie w wielu branżach. Umożliwiają one pewne i szczelne przejście przewodów, rur i kabli przez przegrody. Ich budowa łączy gwint cylindryczny G z gwintem metrycznym M. Dzięki temu instalator szybko uzyskuje uszczelnione połączenie grodziowe. Poniżej prezentujemy kluczowe obszary zastosowań.

1. Panele sterownicze i rozdzielnice elektryczne

W szafach sterowniczych złączki grodziowe stosuje się jako przepusty kablowe. Montaż odbywa się w otworze panelu o średnicy odpowiadającej gwintowi M. Złączka wkręca się od frontu, a nakrętkę zaciskową z tyłu. Dzięki temu tworzy się szczelne uszczelnienie grodziowe. Przewód sygnałowy lub zasilający przechodzi przez gniazdo G. Uszczelka O-ring EPDM zapewnia klasę ochrony IP65 lub IP67. Obudowa zachowuje estetyczny wygląd. Złączka chroni moduły elektroniczne przed pyłem i rozpryskami wody. Montaż trwa kilka sekund. Instalator docenia wygodę i powtarzalność.

2. Automatyka przemysłowa

W systemach sterowania maszynami CNC i robotami złączki grodziowe umożliwiają prowadzenie wiązek kabli sygnałowych oraz przewodów czujników. Złączki G 3/8″→M 26×1,5 łączą przewody enkoderów i czujników Halla. Złączki G 1/2″→M 28×1,5 prowadzą przewody napędów serwo. Panel sterujący otrzymuje przewody bez konieczności stosowania dodatkowych uszczelek czy tulei. Powłoka niklowa chroni mosiądz przed działaniem smarów i chłodziw maszynowych. Instalacja zatrzymuje się tylko na czas chwili montażu. Remont i rozbudowa przebiegają bez przestoju linii.

3. Obudowy maszyn i urządzeń

W maszynach przemysłowych złączki grodziowe służą jako przepusty rurowe i kablowe przez ścianki obudów. Złączki G 3/4″→M 34×2 stosuje się do wprowadzenia przewodu zasilającego lub rurowego przewodu płynów chłodzących. Złączki G 1/4″→M 20×1,5 używa się do czujników temperatury i ciśnienia. Złączki grodziowe zachowują szczelność przy skokach ciśnienia i wibracjach. Dzięki precyzyjnym gwintom uszczelnienie metal–metal pozostaje skuteczne. Powłoka niklowa zabezpiecza powierzchnię przed zabrudzeniem i korozją.

4. Instalacje hydrauliczne i pneumatyczne

Złączki grodziowe serii 80.0401 sprawdzają się w rozdzielaczach hydraulicznych i rozdzielaczach sprężonego powietrza. Złączka G 1/2″→M 28×1,5 łączy przewód hydrauliczny ½″ z panelem sterowania. Złączki G 3/8″→M 26×1,5 prowadzą przewody pneumatyczne ⅜″. Złącze posiada dokładne tolerancje gwintów, co gwarantuje uszczelnienie nawet przy 25 bar wody i 10 bar powietrza. Połączenie metal–metal uzupełnia uszczelka lub taśma PTFE. Złączki montuje się bez użycia spawarek czy lutowania.

5. Instalacje gazowe i LPG

W instalacjach LPG i gazu ziemnego złączki grodziowe umożliwiają bezpieczne doprowadzenie przewodu podgrzewania i manometru do panelu urządzenia. Złączki G 1/8″→M 16×1,5 montuje się w otworze obudowy. Połączenie przechodzi testy szczelności przy 15 bar azotu. Używa się detektora helu lub metody mydlanej. Złączki wytrzymują agresywne warunki gazów i zapewniają trwałą ochronę przed wyciekami.

6. Budownictwo i infrastruktura

W obudowach sterowników budynków, centralkach PPOŻ i modułach automatyki BMS złączki grodziowe prowadzą przewody zasilania i sygnałowe przez ścianki klatek schodowych, pomieszczeń technicznych i kontenerów rozdzielczych. Złączki G 3/4″→M 34×2 wprowadzają wiązki kabli o przekroju do 10 mm². Złączki G 1/4″→M 20×1,5 stosuje się do czujników detekcji płomienia i czadu. Montaż odbywa się bez zwłoki. Złączki zabezpieczają przed pyłem i zalaniem.

7. Systemy klimatyzacji i chłodnictwa

W jednostkach klimatyzacyjnych złączki grodziowe stosuje się do wprowadzania przewodów czynnika R-410A i przewodów sterujących. Złączki G 3/8″→M 26×1,5 prowadzą przewody ⅜″. Złączki G 1/2″→M 28×1,5 umożliwiają prowadzenie przewodu od czujnika temperatury do sterownika. Powłoka niklowa chroni mosiądz przed korozją kondensatu. Montaż odbywa się przed zainstalowaniem elektroniki. Złączki poprawiają szczelność układu chłodniczego bez użycia klejów lub taśm.

8. Motoryzacja i transport

W autobusach, ciężarówkach i pociągach złączki grodziowe łączą przewody systemów ABS, sensorów ciśnienia i CAN bus. Złączki G 1/2″→M 28×1,5 prowadzą przewód zasilania modułu sterującego silnikiem. Złączki G 1/8″→M 16×1,5 stosuje się do czujników temperatury spalin. Produkty montuje się w obudowach sterowników pojazdów. Złączki wytrzymują wibracje do 50 Hz i temperatury od –20 °C do +120 °C.

9. Przemysł morski i offshore

Na platformach wiertniczych i statkach złączki grodziowe chronią kable morskie i przewody hydrauliki okrętowej. Złączki G 3/4″→M 34×2 montuje się w klasie C5-M. Powłoka niklowa i pasywacja chronią przed solną mgłą i wilgocią 100 %. Złączka zachowuje szczelność oraz wytrzymałość mechaniczna przy wibracjach i falowaniu. Wymagana jest odporność na chemikalia stosowane w procesach offshore.

10. Przemysł spożywczy i farmaceutyczny

W liniach rozlewu napojów i w instalacjach CIP/SIP złączki grodziowe pozwalają prowadzić przewody do czujników przepływu i dozowników. Złączki G 1/4″→M 20×1,5 stosuje się do sond pomiarowych. Uszczelki EPDM spełniają normy FDA i USP Class VI. Złączki pracują w zakresie temperatur do +121 °C w autoklawie. Powłoka niklowa ułatwia czyszczenie i zapobiega przywieraniu osadów.

11. Telekomunikacja i centra danych

W serwerowniach i szafach telekomunikacyjnych złączki grodziowe prowadzą przewody sieciowe i światłowody przez panele rack. Złączki G 1/8″→M 16×1,5 umożliwiają prowadzenie kabli 6 × AWG. Złączki G 1/2″→M 28×1,5 prowadzą wiązki światłowodowe. Montaż odbywa się bez naruszenia ekranowania. Złączki chronią przed EMI i RFI oraz zapobiegają gromadzeniu kurzu.

12. Systemy solarne i PV

W instalacjach fotowoltaicznych złączki grodziowe prowadzą przewody DC i sensorów monitorujących wydajność paneli. Złączki G 1/2″→M 28×1,5 montuje się w obudowach falowników. Złączki zachowują szczelność IP67. Powłoka niklowa chroni przed promieniowaniem UV i wiatrem. Systemy PV pracują w zakresie temperatur od –20 °C do +85 °C. Złączki ułatwiają serwis i diagnostykę panela.

13. Automatyka budynków i IoT

W inteligentnych budynkach złączki grodziowe prowadzą przewody czujników CO₂, wilgotności i obecności. Złączki G 3/8″→M 26×1,5 łączą czujniki z modułem BMS. Złączki G 1/8″→M 16×1,5 stosuje się do sensorów o niskim przekroju. Powłoka niklowa minimalizuje interferencje sygnału bezprzewodowego. Montaż odbywa się przed pomalowaniem panelu ściennego. Złączki chronią zaawansowaną elektronikę przed kurzem.

14. Modernizacje i serwis

W remontach instalacji złączki grodziowe ułatwiają wymianę jednego elementu bez demontażu całego panelu.

Instalator poluzowuje nakrętkę grodziową.

Wykręca zużytą złączkę.

Czyści gwint i przegrodę.

Montaż nowego detalu zajmuje kilka minut.

Złączka służy latami bez konieczności poprawki.

Dokumentacja montażu przyspiesza proces walidacji.

15. Aplikacje specjalne

W laboratoriach analiz chemicznych złączki grodziowe prowadzą przewody próżniowe i czujniki masowe. Złączki G 1/8″→M 16×1,5 łączą sondy ciepła i czujniki przepływu gazów. Złączki grodziowe pracują w próżni do 10⁻³ mbar. Powłoka niklowa nie emituje zanieczyszczeń.

Poniższa część przedstawia kompletne dane techniczne złączek grodziowych CPP PREMA seria 80.0401.

1. Materiał i powłoka

Produkty wykonujemy ze stopu mosiądzu CW 617N. Stop zawiera około 60 % miedzi i 40 % cynku. Dodatek do 0,1 % ołowiu poprawia obrabialność i tłumi drgania skrawania. Mosiądz ma mikrostrukturę α+β. Faza α odpowiada za ciągliwość. Faza β wzmacnia korpus złączki.

Po obróbce CNC nakładamy galwaniczny nikiel. Grubość powłoki wynosi 5 µm ± 1 µm. Kontrolę wykonujemy miernikiem XRF. Twardość powłoki przekracza 200 HV. Test przyczepności pull-off potwierdza ≥ 10 MPa. Odporność korozyjną bada test soli mgły 72 h wg ISO 9227.

2. Rodzaje gwintów i normy

Gwint wewnętrzny G spełnia normę ISO 228-1. Profil gwintu ma kąt 60°. Gwint zewnętrzny M odpowiada normie ISO 965-1, klasa tolerancji 6g. Profil M ma również kąt 60°. Tolerancje średnic wynoszą ± 0,1 mm. Tolerancje skoku gwintu ± 0,02 mm. Dzięki temu złączka zachowuje precyzyjne uszczelnienie grodziowe.

3. Warianty i wymiary

Produkty dostępne są w pięciu wariantach:

G 1/8″ → M 16×1,5

Długość całkowita L: 15 mm.

Średnica sześciokąta: 19 mm.

G 1/4″ → M 20×1,5

Długość L: 15 mm.

Sześciokąt: 19 mm.

G 3/8″ → M 26×1,5

L: 25 mm.

Sześciokąt: 24 mm.

G 1/2″ → M 28×1,5

L: 17 mm.

Sześciokąt: 24 mm.

G 3/4″ → M 34×2

L: 30 mm.

Sześciokąt: 27 mm.

Tolerancja długości całkowitej wynosi ± 0,2 mm. Tolerancja wymiaru sześciokąta ± 0,2 mm. Współosiowość gwintów nie przekracza 0,05 mm.

4. Wytrzymałość mechaniczna

Stop CW 617N ma wytrzymałość na rozciąganie Rm ≥ 330 MPa. Granica plastyczności Rp0,2 ≥ 200 MPa. Wydłużenie przy zerwaniu ≥ 12 %. Twardość Brinella 80–100 HB. Dzięki temu korpus złączki wytrzymuje montaż momentem do 25 Nm bez odkształceń plastycznych.

5. Ciśnienie robocze i testy szczelności

Złączki dopuszczamy do pracy przy ciśnieniu roboczym 25 bar w układach hydraulicznych. W układach pneumatycznych robocze ciśnienie wynosi 10 bar. Każdy egzemplarz testujemy hydrostatycznie przy 1,5× ciśnienia roboczego (37,5 bar) przez 2 min. Test gazowy przeprowadzamy azotem lub helem przy 15 bar. Używamy mydlin lub detektora helu do wykrywania mikroszczelin. Przez to uszczelnienie grodziowe jest pewne.

6. Zakres temperatur

Złączki pracują w temperaturach od –20 °C do +120 °C. Krótkotrwałe wystawienie na +150 °C jest dopuszczalne przy zastosowaniu O-ring FKM (Viton). O-ring EPDM toleruje do +120 °C i parę wodną. W niskich temperaturach do –20 °C mosiądz nie traci ciągliwości, a powłoka niklowa nie pęka.

7. Uszczelnienie grodziowe

Złączki oferujemy w wariancie metal-metal oraz z rowkiem pod O-ring. Rowek ma głębokość 0,7 mm i szerokość 1,8 mm. Zalecamy stosować O-ring NBR w instalacjach wodnych, EPDM w gorącej wodzie i parze oraz FKM w chemii i wysokich temperaturach. W wersji bez O-ring można owinąć gwint wewnętrzny taśmą PTFE (3–5 zwojów).

8. Moment dokręcenia

Producent zaleca użycie klucza dynamometrycznego. Zalecane momenty:

G 1/8→M 16×1,5: 8–12 Nm

G 1/4→M 20×1,5: 8–12 Nm

G 3/8→M 26×1,5: 10–15 Nm

G 1/2→M 28×1,5: 12–18 Nm

G 3/4→M 34×2: 15–25 Nm

Przekroczenie wartości grozi uszkodzeniem gwintów lub powłoki. Brak momentu powoduje nieszczelność grodziową.

9. Chropowatość i tarcie

Po obróbce CNC i polerce nylonowej powierzchnia gwintów ma chropowatość Ra ≤ 1,6 µm. Dzięki temu tarcie w połączeniu metal–metal wynosi μ ≈ 0,12. W połączeniu metal–gumowy (O-ring) μ ≈ 0,25. Stałe współczynniki tarcia ułatwiają precyzyjne dokręcanie i powtarzalność montażu.

10. Masa i obciążenia

Masa złączki zależy od wariantu. Najlżejsza (G 1/8→M 16×1,5) waży ok. 12 g. Najcięższa (G 3/4→M 34×2) waży ok. 45 g. Dzięki niewielkiej masie montaż i obsługa odbywają się ręcznie. Obciążenia dynamiczne pod wpływem drgań do 50 Hz nie wywołują luzów ani uszkodzeń powłoki.

11. Opakowanie i logistyka

Złączki pakujemy pojedynczo w worki foliowe z barierą antykorozyjną. Kartony zbiorcze zawierają 25 lub 50 sztuk, w zależności od średnicy gwintu. Każdy worek ma etykietę z kodem produktu, numerem partii i datą produkcji. Karton zewnętrzny opisujemy listą kodów i ilością. System ERP odświeża stany magazynowe co 24 h. Dostawy realizujemy w trybie JIT.

12. Zgodność z normami i certyfikaty

Złączki spełniają normy:

ISO 228-1 – gwinty cylindryczne

ISO 965-1 – gwinty metryczne

PN-EN ISO 4527 – powłoka niklowa

PN-EN ISO 9227 – test soli mgły

RoHS i REACH – brak substancji niebezpiecznych

ISO 9001 – system zarządzania jakością

Każdy egzemplarz ma deklarację CE. Do zestawu dołączamy certyfikat materiałowy i raport z testu powłoki.

13. Traceability (śledzenie partii)

Laserowo znakujemy sześciokąt złączki: kod produktu, numer partii i datę produkcji (RRMMDD). System ERP zapisuje wyniki analiz spektrometrycznych, testów powłoki i testów szczelności. Dzięki temu możemy w pełni odtworzyć historię każdego detalu.

14. Parametry środowiskowe i recykling

Stop mosiądzu CW 617N nadaje się w 100 % do recyklingu. Odpady galwaniczne trafiają do certyfikowanych zakładów. Woda procesowa z ultradźwięków i galwanizacji podlega filtracji i recyrkulacji. Zakład stosuje odzysk ciepła z procesów, co zmniejsza emisję CO₂ o 20 %. Wszystkie procesy spełniają normę ISO 14001.

Materiały konstrukcyjne złączek grodziowych CPP PREMA seria 80.0401 dostosowaliśmy do wymagań instalacji panelowych, kablowych, rurowych i automatyki. Każdy półfabrykat powstaje z precyzyjnie dobranego surowca. Następnie przechodzi szereg procesów obróbki, kontroli i wykończenia. Poniżej opisujemy wszystkie kluczowe etapy i zastosowane technologie.

1. Surowiec podstawowy – mosiądz CW 617N

Mosiądz CW 617N to stop o składzie chemicznym: około 60 % miedzi i 40 % cynku. Stop zawiera śladowe ≤ 0,1 % ołowiu, co poprawia jego obrabialność i redukuje drgania skrawania. Każda partia surowca pochodzi od certyfikowanych hut z UE. Analizę pierwiastkową wykonujemy metodą spektrometrii emisyjnej. Wyniki zapisujemy w systemie ERP, co gwarantuje pełne traceability.

Stop CW 617N spełnia normę EN 12165. Granica plastyczności Rp0,2 wynosi ≥ 200 MPa. Wytrzymałość na rozciąganie Rm ≥ 330 MPa. Wydłużenie przy zerwaniu ≥ 12 %, twardość Brinella HB 80–100. Ta kombinacja parametrów zapewnia mosiądzowi wytrzymałość na obciążenia statyczne i dynamiczne w złączkach grodziowych.

2. Selekcja i magazynowanie półfabrykatów

Półfabrykaty dostarczamy w postaci prętów i tulei o stałych długościach. Pręty są przechowywane w suchych pomieszczeniach, w temperaturze 5–25 °C i wilgotności ≤ 60 %. Każdy pręt otrzymuje kod partii. Przed obróbką przeprowadzamy kontrolę wizualną i pomiar wymiarów suwmiarką. Taka selekcja minimalizuje odchyłki wymiarowe i wyklucza wady materiałowe.

3. Obróbka wstępna – cięcie i wykrój

Pręty dzielimy na detale przy użyciu pił taśmowych. Proces odbywa się z chłodziwem, co ogranicza nagrzewanie i utwardzenie strefy cięcia. Po cięciu każdy detal trafia do wykroju gniazda centrującego. W tej fazie powstają otwory pilotażowe, które zapewniają idealne współosiowość podczas toczenia i frezowania CNC.

4. Precyzyjne toczenie CNC

Toczenie realizujemy na centrach CNC 5-osiowych. Etap I – toczenie zgrubne korpusu do +0,05 mm. Etap II – precyzyjne toczenie profilu gwintów G i M z dokładnością ± 0,01 mm. Etap III – wykonanie faz wejściowych i otworów kontrolnych. Obróbka odbywa się narzędziami z węglików spiekanych o niskim zużyciu. Automatyczny magazyn narzędzi gwarantuje powtarzalność procesów.

5. Frezowanie kołnierza i fazowanie krawędzi

Na frezarkach CNC 3-osiowych wycinamy sześciokątny kołnierz i fazujemy krawędzie pod kątem 45° o głębokości 0,5 mm. Dla gwintów M16 i M20 nominalny sześciokąt 19 mm. Dla M26 i M28 – 24 mm, dla M34 – 27 mm. Fazowanie eliminuje ostre krawędzie i ułatwia montaż kluczem, chroniąc powłokę antykorozyjną przed uszkodzeniem.

6. Oczyszczanie ultradźwiękowe

Po skrawaniu na powierzchni pozostają opiłki i chłodziwo. Zanurzenie w kąpieli ultradźwiękowej (40 kHz) w roztworze alkalicznym usuwa wszelkie zanieczyszczenia. Po ultradźwiękach płuczemy detale w wodzie dejonizowanej i suszymy w komorze z recyrkulacją powietrza ogrzewanego do 60 °C. Czyszczącym kryterium jest czystość < 1 mg/dm² cząstek stałych.

7. Galwanizacja niklem

Myte i odtłuszczone detale trafiają do galwanizerni. Proces składa się z:

Odtłuszczanie – kąpiel w roztworze NaOH.

Aktywacja – krótka kąpiel w kwasie siarkowym.

Nanoszenie niklu – kąpiel NiSO₄ z dodatkami antypiankowymi, prąd 2–4 A/dm², temperatura 45–55 °C, czas 8–12 min.

Płukanie – seria wanien z wodą dejonizowaną.

Suszenie – komora 60 °C.

Powłoka niklowa ma grubość 5 µm ± 1 µm. Pomiar wykonujemy XRF w trzech punktach detalu. Twardość > 200 HV. Powłoka spełnia normę PN-EN ISO 4527.

8. Pasywacja chromianowa

Po niklowaniu przeprowadzamy pasywację chromianową. Detale zanurzamy na 2 min. w kąpieli chromianu trójwartościowego. Proces tworzy barierę 0,5–1 µm. Warstwa chroni powłokę niklową przed utlenianiem i zapewnia odporność korozyjną klasy 3 w teście soli mgły (72 h, ISO 9227). Barwa zyskuje delikatny, złocisty odcień.

9. Polerowanie i wykończenie finalne

Po pasywacji detale szlifujemy nylonowymi szczotkami. Szczotki pracują przy 1500 obr./min. Polerka usuwa niedoskonałości powłoki i przywraca jednolity matowy połysk. Proces ten zwiększa odporność powłoki na zarysowania i ułatwia czyszczenie w późniejszej eksploatacji.

10. Kontrola jakości i testy

Na koniec prowadzimy wieloetapową kontrolę:

Inspekcja wizualna pod lupą 10× – ocena powłoki, gwintów, krawędzi.

Pomiar chropowatości Ra ≤ 1,6 µm profilometrem.

Pomiar grubości powłoki XRF – 5 µm ± 1 µm.

Test przyczepności pull-off – min. 10 MPa.

Test soli mgły 72 h wg ISO 9227.

Test hydrostatyczny 37,5 bar przez 2 min.

Test gazowy azotem lub helem 15 bar – wykrywanie mikroszczelin.

Test zmęczeniowy 10 000 cykli drgań 50 Hz przy 10 bar.

Detale niespełniające kryteriów kierujemy do re-galwanizacji lub recyklingu.

11. Oznakowanie i traceability

Laserowo znakujemy sześciokąt każdej złączki: kod produktu, numer partii, datę (RRMMDD). Ten trwały nadruk nie narusza powłoki. Numer partii łączy procesy: analizę składu, test powłoki, test szczelności oraz kontrolę wizualną. Dzięki temu klient otrzymuje pełną dokumentację.

12. Pakowanie i magazynowanie

Detale pakujemy pojedynczo w worki foliowe z barierą antykorozyjną. Kartony zbiorcze zawierają 25 lub 50 sztuk, w zależności od rozmiaru. Karton opisujemy kodem, numerem partii i datą wysyłki. Magazyn utrzymujemy w temperaturze 5–25 °C, wilgotność ≤ 60 %. System ERP odświeża stan co 24 h. Realizujemy dostawy JIT.

13. Zrównoważony rozwój i środowisko

Stop CW 617N nadaje się w 100 % do recyklingu. Odpady galwaniczne przekazujemy do certyfikowanych firm odzysku metali. Woda z ultradźwięków i galwanizacji wraca do procesu po filtracji. Zakład korzysta z odzysku ciepła z linii galwanicznej, co redukuje emisję CO₂ o minimum 20 %. Wszystkie procesy spełniają normę ISO 14001.

1. Przygotowanie stanowiska pracy

Wybierz stabilny stół lub wózek montażowy.

Rozłóż matę antypoślizgową lub gumową matę ochronną.

Usuń luźne przedmioty, by nie przeszkadzały w pracy.

Zapewnij oświetlenie punktowe nad obszarem montażu.

Przygotuj instrukcję techniczną i rysunek panelu.

Zabezpiecz odzież ochronną i okulary.

2. Zestaw narzędzi

Klucz dynamometryczny 5–30 Nm.

Klucze płaskie lub oczkowe: 19 mm, 24 mm, 27 mm.

Końcówki nasadkowe do dynamometru.

Papier ścierny ziarn. 120 i 240.

Szczotka nylonowa i mosiężna.

Alkohol izopropylowy i ściereczki bezpyłowe.

Taśma PTFE do gwintów.

O-ring EPDM, NBR lub FKM.

Wiertło koronowe do otworu M16–M34.

Gwintownik ręczny M16, M20, M26, M28, M34.

Detektor wycieków (mydlany lub helowy).

Suwmiarka i mikrometr.

3. Kontrola złączki przed montażem

Wyjmij złączkę z opakowania.

Odczytaj laserowy kod na sześciokącie (np. G½→M28×1,5).

Obejrzyj powłokę niklową – brak rys i odprysków.

Dotknij gwintów G i M – brak opiłków i zanieczyszczeń.

Zmierz długość całkowitą suwmiarką – ± 0,2 mm od specyfikacji.

Sprawdź czystość rowka pod O-ring – szer. 1,8 mm, głęb. 0,7 mm.

4. Przygotowanie otworu przegrodowego

Zaznacz miejsce montażu na panelu.

Użyj wiertła koronowego o średnicy odpowiedniej dla gwintu M.

Wywierć otwór stożkowo, by nie zdeformować ściany.

Oczyść otwór szczotką nylonową – usuń opiłki.

Wygładź krawędzie papierem 120 – usuwając ostre fragmenty.

Odtłuść otwór alkoholem izopropylowym – usuń smugi i zabrudzenia.

5. Gwintowanie otworu

Wybierz ręczny gwintownik M odpowiadający złączce.

Nałóż odrobinę oleju skrawającego na gwintownik.

Wprowadź gwintownik równolegle do osi otworu.

Obracaj o 1 obrót do przodu, 1/4 w tył.

Kontynuuj do osiągnięcia pełnej głębokości gwintu.

Wykręć gwintownik ostrożnie – unikając przechyłów.

Oczyść i przetrzyj ściereczką – usuń resztki opiłków.

6. Montaż nakrętki grodziowej i O-ring

Zsuń nakrętkę grodziową na gwint M.

Sprawdź O-ring – wymień, jeśli jest stwardniały lub porwany.

Nasuń O-ring na gwint G od wewnątrz.

Upewnij się, że O-ring leży równo w rowku.

Nakręć nakrętkę ręcznie do przegrody.

7. Uszczelnianie gwintu G (jeśli bez O-ring)

Odetnij taśmę PTFE długości 30–40 cm.

Owiń gwint wewnętrzny 3–5 razy w kierunku wkręcania.

Upewnij się, że taśma leży równomiernie, bez fałd.

Schowaj końcówkę taśmy pod ostatnim zwojem.

8. Wstępne wkręcenie złączki

Wprowadź gwint M w otwór panela ręcznie.

Obracaj aż poczujesz pierwsze zatrzaśnięcie gwintów.

Sprawdź osiowość – kołnierz powinien być równoległy do panelu.

Nie przekręcaj nadmiernie – tylko do wstępnego zacięcia.

9. Dokładne dokręcenie kluczem

Dobierz klucz o właściwym rozmiarze: 19, 24 lub 27 mm.

Zamocuj dynamometr na kołnierzu.

Ustaw moment:

G 1/8→M 16×1,5 – 8–12 Nm

G 1/4→M 20×1,5 – 8–12 Nm

G 3/8→M 26×1,5 – 10–15 Nm

G 1/2→M 28×1,5 – 12–18 Nm

G 3/4→M 34×2 – 15–25 Nm

Obracaj płynnie aż dynamometr „kliknie”.

Nie przekraczaj ustawionego momentu.

10. Montaż przewodu przez złączkę

Wprowadź przewód lub rurę do gwintu G.

Upewnij się, że O-ring nie przesunie się.

Dokręć nakrętkę od wewnątrz panelu.

Użyj klucza płaskiego, moment ~ 80 % momentu M.

Sprawdź, czy przewód przylega bez luzów.

11. Test szczelności mechanicznej

Pociągnij przewód delikatnie.

Obróć w prawo i w lewo.

Sprawdź, czy nie ma luzu.

Upewnij się, że O-ring zachowuje uszczelnienie.

12. Test szczelności ciśnieniowej

Podłącz źródło wody lub powietrza.

Napompuj do 1,5 × wartości roboczej (np. 37,5 bar).

Utrzymaj 2 minuty.

Obserwuj połączenie pod kątem wycieków kroplowych.

W aplikacjach gazowych stosuj detektor helu lub metodę mydlaną.

W razie wycieku powtórz montaż od etapu 8.

13. Czyszczenie po montażu

Usuń resztki taśmy PTFE i mydlin.

Przetrzyj powierzchnię zewnętrzną ściereczką bezpyłową.

Sprawdź stan powłoki niklowej.

Upewnij się, że kołnierz jest czysty i estetyczny.

14. Dokumentacja wykonania

Zanotuj datę montażu.

Zarejestruj kod produktu i numer partii.

Wpisz użyte momenty i rodzaj uszczelnienia.

Dołącz wynik testów szczelności.

Przechowuj dokumentację zgodnie z ISO 9001.

15. Konserwacja i przeglądy okresowe

Sprawdzaj połączenie co 6–12 mies.

Powtarzaj test hydrostatyczny przy warunkach krytycznych.

Kontroluj stan O-ringów. Wymieniaj przy twardnieniu.

Dokręcaj kluczem dynamometrycznym, jeśli moment spadł poniżej wartości.

Czyść powłokę z zabrudzeń chemicznych.

16. Wskazówki praktyczne

Montuj złączki od najtrudniej dostępnego punktu.

Używaj przegubowego klucza w ciasnych przestrzeniach.

Unikaj smarów na gwintach.

Zabezpiecz przewody obejmami antywibracyjnymi.

Zawsze stosuj rekomendowany moment.

W dokumentacji archiwizuj zdjęcia połączeń.

Co to jest złączka grodziowa?

Złączka grodziowa to przepust kablowy lub rurowy przez panel czy przegrodę.Do czego służy seria 80.0401?

Służy do prowadzenia kabli, rur i przewodów przez ścianki bez nieszczelności.Jak odczytać kod złączki?

Kod ma postać „G 1/2→M 28×1,5” – gwint wewnętrzny, gwint zewnętrzny.Jak przygotować otwór montażowy?

Wywierć odpowiedni otwór koronowy, wygładź krawędzie i odtłuść.Jak wybrać gwintownik?

Używaj ręcznego gwintownika M zgodnego z wariantem złączki.Czy gwint G sam uszczelnia się?

Bez uszczelki wymaga taśmy PTFE lub O-ring.Jaką taśmę PTFE stosować?

Użyj taśmy o szerokości 12 mm i grubości 0,10 mm, 3–5 zwojów.Jak dobrać O-ring?

NBR do +100 °C, EPDM do +120 °C, FKM do +200 °C.Jaki moment dokręcenia stosować?

Gig: 8–12 Nm dla najmniejszych, do 15–25 Nm dla największej.Czy klucz udarowy jest dopuszczalny?

Nie. Uderzenia uszkadzają gwinty i powłokę.Jak testować szczelność wodną?

Napompuj wodę do 1,5× ciśnienia roboczego i utrzymaj 2 min.Jak testować szczelność gazową?

Użyj azotu lub helu przy 15 bar i detektora mydlanej lub helowego.Jak często przeprowadzać przeglądy?

Co 6–12 miesięcy lub przy zmianie medium.Czy powłoka niklowa jest bezpieczna w kontakcie z żywnością?

Nie zalecamy – używaj złączek spożywczych ze stali nierdzewnej.Czy montaż wymaga uprawnień montera armatury?

Tak, instalator powinien mieć stosowne uprawnienia.Czy złączka nadaje się do stref zagrożonych wybuchem?

Wersje standardowe nie mają ATEX. Możliwe wersje specjalne.Jak uniknąć skręcenia O-ring?

Obróć korpus ręcznie o 1–2 obroty po wstępnym montażu.Jak czyścić złączki po montażu?

Użyj neutralnego detergentu i szczotki nylonowej.Czy może pracować w niskich temperaturach?

Tak – do –20 °C bez utraty uszczelnienia.Czy złączka nadaje się do próżni?

Tak – do 10⁻³ mbar bez wycieku.Jak zabezpieczyć przewód w wibracjach?

Użyj opaski antywibracyjnej lub obejmy kablowej.Ile trwa montaż jednej złączki?

Około 5 – 7 minut przy zachowaniu procedury.Czy mogę wielokrotnie demontować i montować?

Tak – wymieniaj O-ring i sprawdzaj powłokę.Jakie testy przechodzą złączki?

Hydrostatyczny, gazowy, soli mgły, pull-off i zmęczeniowy.Czy mogę używać smarów do gwintów?

Nie – smar zmienia współczynnik tarcia i zaburza moment.Jak zapobiec korozji galwanicznej?

Dobierz przewód o podobnym potencjale elektrochemicznym i użyj O-ring.Czy złączki spełniają RoHS i REACH?

Tak, nie zawierają substancji niebezpiecznych.Czy muszę czyścić gwinty przed montażem?

Tak – usuń opiłki i odtłuść.Czy mogę zamówić próbkę?

Tak – skontaktuj się z przedstawicielem handlowym.Gdzie znaleźć dokumentację techniczną?

Na stronie CPP PREMA w sekcji „Do pobrania”.Czy produkty mają certyfikat CE?

Tak – każdy egzemplarz ma deklarację zgodności CE.Co robić w razie wycieku?

Poluźnij, wykręć, oczyść, nałóż nowe uszczelnienie, powtórz testy.Czy mogę stosować złączki w instalacjach przemysłu spożywczego?

Wymaga to atestów spożywczych. Standardowa seria ich nie posiada.Jak uniknąć uszkodzenia powłoki?

Używaj poprawnego klucza i momentu – nie przekraczaj zalecanych wartości.Czy mogę przeprowadzić montaż w terenie?

Tak – warunkiem jest czystość gwintów i narzędzi.Czy złączka pracuje w obecności olejów i smarów maszynowych?

Tak – powłoka niklowa chroni korpus.Jak dobrać rozmiar złączki do grubości panelu?

Grubość panelu 1–3 mm pasuje do serii 80.0401.Czy gwint M wymaga zabezpieczenia przed uszkodzeniem?

Nie, klucz pod klucz sześciokątny chroni gwint.Jak zapobiec wykręceniu nakrętki grodziowej?

Użyj podkładki sprężynowej lub kleju anaerobowego.Czy złączki są kompatybilne z przewodami teflonowymi?

Tak – wprowadzisz przewód PTFE lub PFA przez gniazdo G.Czy powłoka niklowa jest odporna na promieniowanie UV?

Tak – nie kredowieje pod wpływem UV.Jak unikać nadmiernego dokręcenia?

Ustaw dynamometr i oblicz moment na podstawie średnicy gwintu.Czy mogę montować w wilgotnym środowisku?

Tak – O-ring EPDM i powłoka chronią przed wilgocią.Jak postępować z uszczelniaczami FKM?

Należy je zamoczyć w parze wodnej dla lepszego dopasowania.Czy test helowy jest lepszy od mydlanego?

Hel wykrywa mikroszczeliny, mydlany wyciek większych pęcherzy.Ile zwojów PTFE nakładać na gwint G?

Optymalnie 3–5 zwojów. Nie więcej, by nie blokować przewodu.Czy muszę używać nakrętki kontrującej?

Nakrętka grodziowa pełni rolę kontrującą – nie jest potrzebna dodatkowa.Czy powłoka niklowa przewodzi prąd?

Tak – przewodzi prąd elektryczny, co może być ważne w ekranowaniu.Jak dbać o dokumentację montażu?

Przechowuj w formie papierowej lub elektronicznej zgodnie z ISO 9001.Czy złączki grodziowe nadają się do stref wysokiego ryzyka?

Standardowe nie mają ATEX. Na zamówienie przygotujemy wersje antyiskrowe.Czy mogę użyć złączki do instalacji morskich?

Tak – powłoka niklowa i pasywacja chronią przed solną mgłą.Czy powłoka pasywacyjna wpływa na kolor złączki?

Tak – nadaje lekko żółtawy odcień na niklu.Czy mogę montować świeżą złączkę bez sprawdzania lika?

Zawsze sprawdź gwinty i powłokę przed montażem.Czy mogę stosować pasty uszczelniające na gwincie G?

Nie – korzystaj z PTFE lub O-ring.Czy muszę dopuścić do wyschnięcia odtłuszczacza?

Tak – przed montażem gwint musi być suchy.Ile kosztuje szkolenie z montażu złączek grodziowych?

Oferujemy szkolenia indywidualne – prosimy o zapytanie handlowe.Czy złączki wymagają konserwacji po montażu?

Co 6–12 miesięcy kontroluj szczelność i stan O-ring.Czy złączki nadają się do instalacji podtynkowych?

Tak – montaż odbywa się przez otwór o odpowiedniej średnicy.Jakie warunki magazynowe są zalecane?

Temperatura 5–25 °C, wilgotność ≤ 60 %, z dala od bezpośredniego słońca.Gdzie uzyskać wsparcie techniczne?

Zadzwoń lub napisz do działu inżynieryjnego CPP PREMA.

Regionalni specjaliści

Kliknij tutaj, żeby przejść do sekcji FAQ. Znajdziesz w niej odpowiedzi na najczęściej zadawane pytania.

Przejdz do FAQRegionalni specjaliści